V形弯曲模具设计

- 格式:docx

- 大小:103.79 KB

- 文档页数:18

模具设计题目名称(V型块)冷冲模设计系别专业/班级学生学号指导教师(职称)摘要随着全球经济的发展,模具工业在国民经济中所发挥的作用越来越明显。

此次设计的零件为V形件。

设计中分析了零件的结构及工艺性,拟订该零件的冲压工艺为落料和弯曲,讨论了弯曲零件毛坯展开形状和尺寸的确定方法,设计了落料和弯曲的复合模,对关键零件的结构设计作了详细阐述,并指出了模具设计时的注意事项。

在设计此套模具时必然要借鉴这些经验数据,含括了落料弯曲模中常用的工艺参数据以及模具材料的选取和压力机基本参数等等.关键词:冲压弯曲复合模目录摘要 (I)关键词 (I)1.工艺性分析及工艺方案的确定 (1)2、毛坯件展开计算 (2)3、毛坯排样 (3)4、工艺力和压力中心的计算 (3)5、模具总体结构设计 (4)结束语 (6)参考文献 (7)正文图1-1该零件为一V型块,材料为Q235-A钢,厚度为2mm,大批生产,下面简述该零件冲裁模的设计过程。

1.工艺性分析及工艺方案的确定从该冲压件的零件图中可以看出,该零件满足弯曲工艺要求,且零件的尺寸要求也不高,零件轮廓简单,可以采用一次弯曲成形。

2.毛坯件展开计算因为此零件时一次弯曲成型,故毛坯件展开计算即是零件的弯曲展开计算。

弯曲展开计算就是将冲压件的弯曲部分展平,同时将与弯曲部分相邻的平直部分交换到相应位置的过程,如图1-2所示。

由零件变形特点分析可知,弯曲展开长度与弯曲中性层的长度相等。

若以曲率半径ρ来表示中性层的位置,且已知r=6mm,t=2mm,即r/t=3,查《模具设计基础及模具CAD》表3-1知x=0。

4则图1-2ρ=r+xt=6+0.4⨯2=6.8(mm)式中ρ——曲率半径(mm);r——弯曲内侧半径(mm);t——料厚(mm);x——中性层位移系数。

故弯曲展开长度为l=ρπα/180=6.8180/9014.3︒⨯⨯ =10.676(mm) 式中 l ——弯曲展开长度(mm ); α——弯曲角 )(︒;ρ——弯曲中性层半径(mm )。

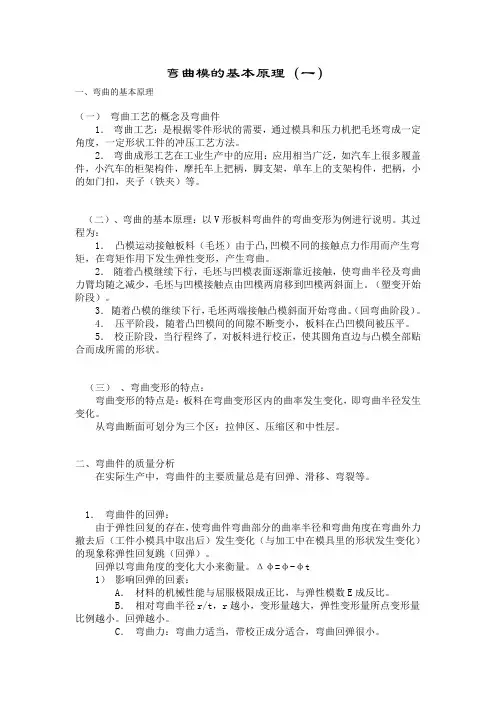

弯曲模的基本原理(一)一、弯曲的基本原理(一) 弯曲工艺的概念及弯曲件1. 弯曲工艺:是根据零件形状的需要,通过模具和压力机把毛坯弯成一定角度,一定形状工件的冲压工艺方法。

2. 弯曲成形工艺在工业生产中的应用:应用相当广泛,如汽车上很多履盖件,小汽车的柜架构件,摩托车上把柄,脚支架,单车上的支架构件,把柄,小的如门扣,夹子(铁夹)等。

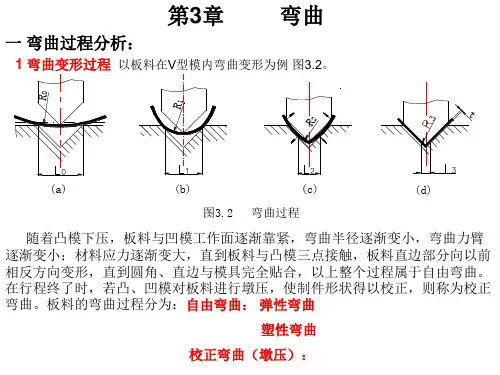

(二)、弯曲的基本原理:以V形板料弯曲件的弯曲变形为例进行说明。

其过程为:1. 凸模运动接触板料(毛坯)由于凸,凹模不同的接触点力作用而产生弯矩,在弯矩作用下发生弹性变形,产生弯曲。

2. 随着凸模继续下行,毛坯与凹模表面逐渐靠近接触,使弯曲半径及弯曲力臂均随之减少,毛坯与凹模接触点由凹模两肩移到凹模两斜面上。

(塑变开始阶段)。

3. 随着凸模的继续下行,毛坯两端接触凸模斜面开始弯曲。

(回弯曲阶段)。

4. 压平阶段,随着凸凹模间的间隙不断变小,板料在凸凹模间被压平。

5. 校正阶段,当行程终了,对板料进行校正,使其圆角直边与凸模全部贴合而成所需的形状。

(三) 、弯曲变形的特点:弯曲变形的特点是:板料在弯曲变形区内的曲率发生变化,即弯曲半径发生变化。

从弯曲断面可划分为三个区:拉伸区、压缩区和中性层。

二、弯曲件的质量分析在实际生产中,弯曲件的主要质量总是有回弹、滑移、弯裂等。

1. 弯曲件的回弹:由于弹性回复的存在,使弯曲件弯曲部分的曲率半径和弯曲角度在弯曲外力撤去后(工件小模具中取出后)发生变化(与加工中在模具里的形状发生变化)的现象称弹性回复跳(回弹)。

回弹以弯曲角度的变化大小来衡量。

Δφ=φ-φt1) 影响回弹的回素:A. 材料的机械性能与屈服极限成正比,与弹性模数E成反比。

B. 相对弯曲半径r/t,r越小,变形量越大,弹性变形量所点变形量比例越小。

回弹越小。

C. 弯曲力:弯曲力适当,带校正成分适合,弯曲回弹很小。

D. 磨擦与间隙:磨擦越大,变形区拉应力大,回弹小。

凸、凹模之间隙小,磨擦大,校正力大,回弹小。

弯曲模的基本原理(一)一、弯曲的基本原理(一)弯曲工艺的概念及弯曲件1.弯曲工艺:是根据零件形状的需要,通过模具和压力机把毛坯弯成一定角度,一定形状工件的冲压工艺方法。

2.弯曲成形工艺在工业生产中的应用:应用相当广泛,如汽车上很多履盖件,小汽车的柜架构件,摩托车上把柄,脚支架,单车上的支架构件,把柄,小的如门扣,夹子(铁夹)等。

(二)、弯曲的基本原理:以V形板料弯曲件的弯曲变形为例进行说明。

其过程为:1.凸模运动接触板料(毛坯)由于凸,凹模不同的接触点力作用而产生弯矩,在弯矩作用下发生弹性变形,产生弯曲。

2.随着凸模继续下行,毛坯与凹模表面逐渐靠近接触,使弯曲半径及弯曲力臂均随之减少,毛坯与凹模接触点由凹模两肩移到凹模两斜面上。

(塑变开始阶段)。

3.随着凸模的继续下行,毛坯两端接触凸模斜面开始弯曲。

(回弯曲阶段)。

4.压平阶段,随着凸凹模间的间隙不断变小,板料在凸凹模间被压平。

5.校正阶段,当行程终了,对板料进行校正,使其圆角直边与凸模全部贴合而成所需的形状。

(三)、弯曲变形的特点:弯曲变形的特点是:板料在弯曲变形区内的曲率发生变化,即弯曲半径发生变化。

从弯曲断面可划分为三个区:拉伸区、压缩区和中性层。

二、弯曲件的质量分析在实际生产中,弯曲件的主要质量总是有回弹、滑移、弯裂等。

1.弯曲件的回弹:由于弹性回复的存在,使弯曲件弯曲部分的曲率半径和弯曲角度在弯曲外力撤去后(工件小模具中取出后)发生变化(与加工中在模具里的形状发生变化)的现象称弹性回复跳(回弹)。

回弹以弯曲角度的变化大小来衡量。

Δφ=φ-φt1)影响回弹的回素:A.材料的机械性能与屈服极限成正比,与弹性模数E成反比。

B.相对弯曲半径r/t,r越小,变形量越大,弹性变形量所点变形量比例越小。

回弹越小。

C.弯曲力:弯曲力适当,带校正成分适合,弯曲回弹很小。

D.磨擦与间隙:磨擦越大,变形区拉应力大,回弹小。

凸、凹模之间隙小,磨擦大,校正力大,回弹小。

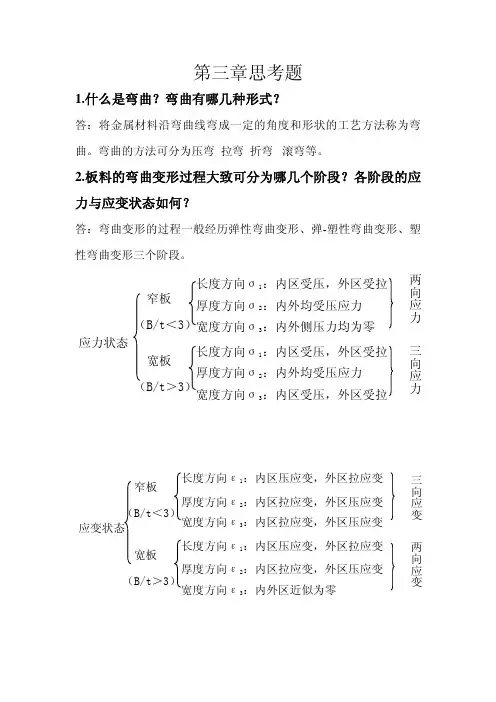

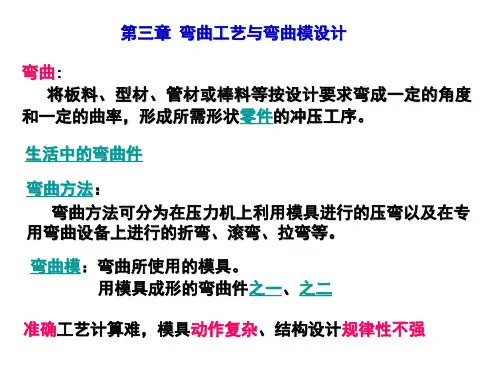

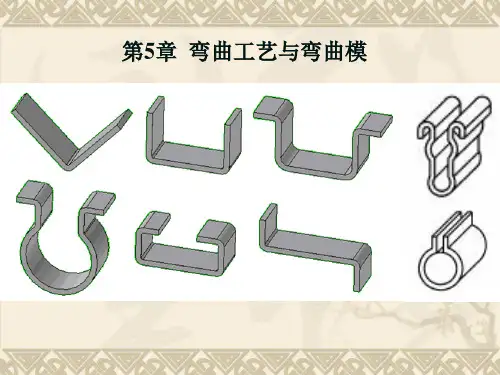

第三章弯曲3.1 弯曲模基础教学要点【目的要求】1、弯曲的类型2、弯曲变形过程分析3、弯曲件回弹4、弯曲件的工艺性5、提高弯曲件质量的措施6、保证弯曲件质量的基本原则教学要点【重点】1、弯曲件回弹、回弹角、影响回弹的因素2、弯曲件的工艺性、最小相对弯曲半径3、影响最小相对弯曲半径的因素4、提高弯曲件质量的措施【难点】1、提高弯曲件质量的措施●弯曲--把金属板材、管材和型材弯曲成一定曲率、形状和尺寸的工件的冲压成形工艺。

弯曲成形广泛应用于制造高压容器、锅炉汽包、锅炉炉管、船体的钢板及骨肋、各种器皿、仪器仪表构件以及箱柜镶条等。

●属塑性成形工序。

弯曲模:V形弯曲模、Z形弯曲模、凹模转动弯曲模、冲孔切断弯曲级进模●问题:弯曲模与冲裁模在工作零件的结构上有何区别?●弯曲分为自由弯曲和校正弯曲。

自由弯曲:当弯曲终了时,凸模、毛坯和凹模三者紧贴后凸模不再下压。

校正弯曲:当弯曲终了时,凸模、毛坯和凹模三者紧贴后,凸模继续下压,从而使工件产生进一步塑性变形,减少了回弹,对弯曲件起到了校正作用。

方法:压弯、折弯、拉弯,辊弯、辊压成形等●压弯是最常用的弯曲方法。

所用设备大多为通用的机械压力机或液压机,也有用专用折弯压力机的。

●常用的滚弯设备是卷板机。

●对于精度要求较高,长度和曲率半径要求较大、横向尺寸要求较小的弯曲件,可在专用的拉弯机上进行拉弯。

拉弯时,板材全部厚度上都受拉应力的作用,因而只产生伸长变形,卸载后弹复引起的变形小,容易保证精度。

V形弯曲模具结构图●弯管枪的现身在第二次世界大战结束前,美、英、苏盟军部队在攻克柏林的巷战中,发现德国士兵使用了一种神奇武器--弯管枪,其结构和功能十分奇特。

使用这种弯管枪,整个人可以隐蔽在墙后,枪管则沿墙角弯曲前伸,这样,可在自己完全隐蔽的情况下准确杀伤对手。

盟军作战部队立即将这一重大发现报告给盟军情报部,情报部迅速组织多学科专家进行试验,准备生产制造这种弯管枪。

●弯管步枪弯管步枪的研制和发展始于第二次世界大战初期。

西安工业大学继续教育学院毕业(设计)论文1.产品介绍【材质】碳钢,不锈钢,铝材,铜材……【表面处理】白锌,蓝锌,彩锌,黑锌,氧化黑,镍,黑镍,铬……【制作依据】根据客户提供的图纸或者样品加工【生产设备】 CNC电脑数控车床,自动车床,走芯自动车床,桌上车床,仪表车床, 钻攻两用机,无芯磨床,自动铣床,冲床,高速打头机,搓牙机……【产品范围】各种材质CNC数控自动车件;高强度精密的机械螺丝、自攻螺丝、三角钉、木牙螺钉;蝶形螺钉、马车螺丝、特殊螺杆、玩具车轴、异形车轴;防松螺母、盖形螺母、四爪螺母、三爪螺母、三孔螺母、四方螺母、蝶形螺母;垫圈介子、弹性华司、外齿垫圈、内齿垫圈、异形垫圈;孔轴卡环、压力弹簧、扭力弹簧、拉力弹簧、异形扣簧;插销、铆钉、锅钉及其它五金非标件、冲压件、车床件。

并可依照客户的特殊要求而设计与制造。

产品表面处理有SGS环保认证。

【适用范围】各类家用电器、办公电器、玩具、炉具、家具、电动自行车、滑板车、溜冰鞋、运动器材、箱包类及电子仪表等机械制造行业。

2. V型连接件视图:图1-1上图所示的是一个简单的连接件,材料为Q215,厚度为2.5mm,年产量为5万件。

要求具有一定的尺寸定位精度。

3. 工艺方案分析及确定3.1零件及其冲压工艺分析此件有两个φ20的安装定位圆孔,在冲压过程中应保证孔的定位精度。

工件四角若为尖角,冲压工艺性较差,故将四角改为圆角,R为10mm。

圆孔边至弯曲半径中心的距离明显大于材料本身厚度(2.5mm),弯曲过程中不会影响孔的尺寸及孔的定位尺寸。

进行冲件工艺分析即研究并熟悉冲件布局形状、尺寸、冲压加工工艺及冲压精度,了解冲件材料及材料质量,尤其是外貌质量。

这一阶段现实上是体例冲压工艺的前期准备事情,十分重要。

首先要详细了解冲件在整个产品中的地位、作用及性能,要研究和分析冲件的冲压工艺性及改变冲件布局尺寸与形状从而简化加工过程及冲模布局的有可能性;研究冲件在现场条下进行经济冲压实现成批与大量出产的有可能性;改变冲件布局形状与尺寸实现少无废料冲压的有可能性。

浮生、流年 《塑性成形工艺》课程设计 2015年7月32日

题 目: V形弯曲模具设计 姓 名:

灬焚书灬

学 号:

89757

系 别:

材料工程系

专 业:

材料成型及控制工程专业

年 级:

2015级

指导老师: 目 录 1、设计任务书 设计题目: V形弯曲模具设计 工件图: 如图1 材料 : Q235 厚度 : 1mm 技术要求: 小批量,零件公差按IT14选取

图 1:工件图 2、冲压工艺分析 材料分析 Q235号钢为普通碳素结果钢,性质较软,具有较好的弯曲性能,弹性模量E=200~220GPa ,σb=375~500MPa。

工艺分析 该弯曲件外形简单,精度要求不高,工件厚度小,可以采用单工序模弯曲,且定位精度易保证。

弯曲件的工序安排 参考《冷冲模设计》[Ⅰ] P136可一次压弯成形。 3、弯曲模具总体结构设计 模具类型的选择 冲压工艺分析可知,采用单工序冲模,所以采模具类型为单工序模。 操作与定位方式 零件小批量生产,安排生产可采用手工送料方式能够达到批量生产,且能降低模具成本,因此采用手工送料方式。零件尺寸较小,厚度较小,宜采用定位板定位。

卸料与出件方式 因为工件料厚为1mm,相对较薄,卸料力不大,故可采用弹性料装置卸料。

导向方式的选择 导向零件是用来保证上模相对于下模的正确运动。对生产批量较大、零件公差要求较高、寿命要求较长的模具,一般都采用导向装置。模具中应用最广泛的是导柱和导套。 该模具生产批量不大,工件变形弯曲简单,弯曲力较小,可以不采用导向装置。

4、弯曲模具工艺与设计分析 弯曲工件毛坯尺寸计算 工件属于有圆角半径的弯曲件,毛胚展开长度为:

)(ππ圆弧圆弧直线xtrlll1803602L

公式 1 式中 L — 弯曲件板料长度 l直线 — 线部分的各段长度; l圆弧 — 圆弧部分的长度; X — 中性层系数。 ∵r/t=12/1=12>8,查[Ⅰ]-P131-表得中性层系数x=,按公式1计算板料的展开长度得: ∴

毛胚L=40+)(π10.512180120=

图 2:板料展开图 弯曲力的计算 弯曲力受材料力学性能,零件形状与尺寸,弯曲方式,模具结构形状与尺寸等多种因素的影响,很难用理论分析方法进行准确计算。因此,在生产中均采用经验公式估算弯曲力,以便作为弯曲工艺设计和选择冲压设备的理论。 查《冷冲模设计》P133可得v形件弯曲力:

trtb20.6KbF自 公式 2

其中 F自 — 冲压行程结束时的自由弯曲力(N); K — 安全系数,一般取K=; B — 弯曲件的宽度(mm); t — 弯曲材料的厚度(mm); r — 弯曲件的内弯曲半径(mm); σb — 材料的强度极限(MPa)。 根据图1可得:b=40mm;t=1mm;r=12mm 查阅《机械设计课程设计手册》[Ⅱ]P37,表2-3可得b=450MPa。 代入公式2得

压弯时的顶件力和卸料力 压弯时的顶件力和卸料力FQ值近似取弯曲力的30%~80%即: 自)(F0.8~0.3FQ 所以 FQ=×1080=864 N

弯曲时压力机吨位的选择 自由弯曲时,压力机的吨位F为: F≧F自+FQ≧1080+864=1944 N

5、弯曲模具零件设计 凸模与凹模工作部位设计 凸模与凹模的圆角半径 在材料弯曲变形结束,工件不受外力作用,由于弹性恢复,使弯曲件的角度、弯曲半径与模具的形状尺寸不一致,这种现象称为回弹。弯曲回弹表现为1:弯曲半径增大;2:弯曲件角度增大。材料的屈服点σb愈高,弹性模量E愈小,弯曲回弹愈大。 当r/t<5,弯曲半径的回弹值不大,只考虑角度回弹,可以查表得出。 当r/t>10,弯曲相对半径较大,工件不仅有角度回弹,弯曲半径也有较大的回弹。可由下面公式得出:

Et3r11Etr31rrss

凸

公式 3

)1rr)(-180(-凸凸

公式 4 其中: r — 工件的圆角半径(mm); r凸 — 凸模的圆角半径(mm); a — 弯曲件的角度(°); α凸 — 弯曲凸模的角度(°);

t — 板料的厚度(mm); E — 弯曲材料的弹性模量(MPa); σs — 弯曲材料的屈服点(MPa)。 ∵R/t=12/1=12>10 ∴加工的板料有角度回弹和半径回弹,查阅《机械设计课程设计手册》P4 表2-3得Q235号钢材的弹性模量为200-220×103MPa,取值 E=210×103MPa 代入公式3,公式4得 11.53511021023531211r3凸 mm

所以, 弯曲模凹、凸模间隙 对于V型件,凹模与凸模之间的间隙是由调节压力机的装模高度来控制的,所以Z=t=1(mm)。

弯曲凸、凹模刃口尺寸及公差 弯曲凸、凹模工作尺寸的计算与工件尺寸的标注形式有关。一般原则是:当工作标注外形尺寸时,应以凹模为基准件,间隙取在凸模上,当工件标注内行尺寸时,应以凸模为基准件,间隙取在凹模上,并来用配作法制模。

凹模尺寸设计 凹模的工件深度将决定板料的进模深度,对于常见的弯曲件,弯曲时不需全部直边进入凹模内,只有当直边长度较小且尺寸精度要求高时,才使直边全部进入凹模内,凹模深度过大,不仅增加模具的消耗,而且将增加压力机的工作进程,使最大弯曲力提前出线。中小型弯曲件通常都使用模具在机械压力机上进行加工,最大弯曲力提起出线,对压力机是很不利的。凹模深度过小,可能造成弯曲件直边不平直,降低其精度。因此,凹模的深度要适当。由《冷冲模设计》P134 表5-7 取压边长度L0=12,h=20,如图3。 图 3:凹模

根据几何知识可算出: 10.62227.62sin121H mm

6.702)27.62cos1(535.122H mm 根据[Ⅰ]表 4-13可得: 203H mm

所以: 7.3243凹H mm

由几何知识可得 053.33)27.62cos1227.62sin53.21(2b mm

根据《冷冲模设计》P101可计算得 所以: 6.69557.1Hc mm 可得: 146.742bLC凹 mm

153.392C40B凹 mm

31.0927.62sin12BB凹凸

mm

凹模板具有标准尺寸,查阅《冲压模具标准件与设计指南》[Ⅲ]P103表4-13取得凹模标准尺寸为: 160×160×40 mm 图 4 调整后得到: 676.223Hmm;;325.63Cmm,凹模尺寸如图4。

模座的选择 模座材料采用HT400,模具采用“中间导柱下模座”(简图见《冲压模具标准件与设计指南》图2-53),根据凹模尺寸,选择凹模周界L=315mm,B=160mm,厚度H=40mm的中间导柱下模座。各部位尺寸详见《冲压模具标准件与设计指南》P57表2-31 因为工件批量不大,变形简单,弯曲力较小,可以不采用导柱导向。模具工作的时候,将上模固定在压力机上,下模固定在压力机工作台上,位置调整准确即可对板料进行弯曲加工。 为节省材料,对下模座进行必要加工,两边各预留30mm压边尺寸,对多余

部分进行切削,加工后下模座规格为: 240×160×40 mm 上模座选择配套规格,同理进行必要切削加工后的尺寸为 160×160×32,其余的尺寸详见《冲压模具标准件与设计指南》P42表2-22。

垫板规格的的选择 查阅《冲压模具标准件与设计指南》P166对垫板进行选择。 垫板的作用是直接承受和扩散凸,凹模传递的压力,以降低模板所受的单位压力,防止模板局部破坏导致模具寿命降低。冲模中最常见为凸模垫板,它被装在凸模固定板与凹模之间。另外,当采用刚性推件装置,上模板被挖空时也需加垫板。 是否需要垫板,根据模板承受压力来判断,公式为: 压F/A

公式 5

式中: σ — 冲板承受的压力; F — 冲裁力,即凸(凹)模所承受的压力,N; A — 凸(凹)模与上、下模板的接触面积、即凸(凹)模固定板端面面积;mm2; 压 — 模板材料的许用应力。

其中:F=1944 N,A= (120-40) = 6920 mm2,压=120MPa。 代入公式5得: 0.28069201944 MPa<压

所以,可以不采用垫板。

固定板的选择 固定板(凸、凹模固定板)主要用于固定中、小型的凹模,小型的凸、凹模零件一般通过固定板间接地固定在模板上,以减少模具钢的用量。为了保证安装、固定牢固,固定板必须有足够的厚度,查《冲压模具标准件与设计指南》P166厚度可以由下面经验公式得出 凸模固定板: D1.5~1H)( 凹模固定板: 0H8.0~0.6H)(

式中 H — 固定板厚度 H0 — 凹模高度与垫板高度之和