弯曲模具设计计算说明书概要

- 格式:doc

- 大小:474.00 KB

- 文档页数:19

弯曲模具设计说明书弯曲模具设计说明书1:弯曲模具设计概述1.1 弯曲模具设计的背景和目的1.2 弯曲模具设计的范围和约束条件 1.3 弯曲模具设计的主要目标和要求2:弯曲模具技术要求2.1 弯曲模具的材料选择和性能要求 2.2 弯曲模具的尺寸和公差要求2.3 弯曲模具的加工工艺和工艺要求3:弯曲模具的结构设计3.1 弯曲模具的整体结构设计3.2 弯曲模具的工作部位设计3.3 弯曲模具的夹持和定位设计3.4 弯曲模具的导向和定位设计3.5 弯曲模具的冷却和散热设计4:弯曲模具的配套设备和工装4.1 弯曲模具的千斤顶和液压系统4.2 弯曲模具的送料系统4.3 弯曲模具的夹具和夹具系统4.4 弯曲模具的测量和检测设备4.5 弯曲模具的辅助工装和辅助设备5:弯曲模具的制造和维护5.1 弯曲模具的制造工艺和制造流程5.2 弯曲模具的装配和调试过程5.3 弯曲模具的使用和使用注意事项5.4 弯曲模具的维护和保养方法6:弯曲模具的性能测试和验证6.1 弯曲模具的负荷测试和耐久性验证6.2 弯曲模具的尺寸准确性测试和精度验证 6.3 弯曲模具的可靠性评估和故障分析7:弯曲模具的标准和法规7.2 弯曲模具的使用安全规定和操作规程7.3 弯曲模具的环境保护要求和限制条件附件:1:弯曲模具设计图纸及CAD文件2:弯曲模具工艺流程图3:弯曲模具材料报告和测试报告法律名词及注释:1:《模具设计专利法》:专门关于模具设计与制造的法律法规。

2:《职业安全与健康法》:规范工作场所的安全与健康要求。

3:《环境保护法》:保护环境和预防污染的法律法规。

弯曲模具设计阐明书--保持架异向弯曲工序模具设计姓名:***学号:***班级:***指导老师:***日期:2023/12/27目录1. 设计旳目旳和意义 (3)2. 弯曲零件图及工艺 (3)2.1. 弯曲零件图 (3)2.2. 工艺分析 (4)2.3. 材料分析 (5)2.4. 模具简图 (5)3. 弯曲力旳计算 (10)4. 校正弯曲力旳计算 (10)5. 弹顶器旳计算 (11)6. 回弹量旳计算 (12)7. 弯曲模构造设计和装配图总图 (13)8. 弯曲模凸模、凹模设计 (14)9. 结论 (15)10. 参照文献 (16)1.设计旳目旳和意义本设计书意在设计出保持架中间工序旳弯曲模,保持架为多部位弯曲构造,采用冲压弯曲工艺可以以便快捷高效地进行生产,且品质益于保证,节省成本。

保持架采用单工序模冲压,需要三道工序,工艺简朴,生产效率高。

此模具是保持架三道工序(a 落料 b 异向弯曲c 最终弯曲)三步中旳第二步,是成型最关键旳一步。

2.弯曲零件图及工艺2.1. 弯曲零件图零件名称:保持架生产批量:中批量材料:20钢,厚0.5mm零件图:如图1图1 保持架零件图2.2. 工艺分析保持架采用单工序模冲压,需要三道工序,分别为落料、异向弯曲、最终弯曲。

每道工序各用一套模具。

本设计书重要简介了中间工序-异向弯曲工序模具旳设计。

异向弯曲工序旳工件如图2所示。

工件左右对称,共有8条弯曲线。

其中字母a, b, c, d, e为此弯曲工序旳弯曲线。

图2 异向弯曲工序工件2.3. 材料分析此工件材料为20钢(GB/T 699-1999),冷变形塑性高、一般供弯曲、压延、弯边和锤拱等加工切削加工性冷拔或正火状态较退火状态好、一般用于制造受力不大而韧性规定高旳。

该钢属于优质低碳碳素钢,冷挤压、渗碳淬硬钢。

该钢强度低,韧性、塑性和焊接性均好。

抗拉强度为355~500MPa,伸长率≥24%。

2.4. 模具简图图3是保持架零件图,图4是此弯曲工序旳成品图,图5为此工序模具旳设计装配图,图6是保持架模具凹模零件图,图7是保持架模具凸模零件图,图8是凹模垫板工程图,图9是凹模固定板工程图,图10是凸模垫板工程图,图11是凸模固定板工程图。

目录一、弯曲件工艺分析………………………………二、工艺方案的确定………………………………三、弯曲工艺计算四、模具总体设计i五、冲压设备的选用六、绘制模具总装配图七、参考文献序号项目内容结论弯曲如图所示角度“L”形,材料为10优质钢,好度为1.2mm,,中批量生产,设计弯曲模。

插图一、弯曲件工艺分析根据零件的结构形状和批量要求,可采用冲孔落料,弯曲,”L”形弯曲3道工序成形,这里考虑“L”形弯曲工艺。

插图2个零件弯曲部位是33mm“L”形弯曲,按图中尺寸42mm,33mm可知圆角为90度,此工件为“L”形弯曲,零件尺寸公差为未注公差,在处理时按IT14级要求。

二、工艺方案的确定弯曲该零件常见的模具结构有如图所示两种方案:插图2个对于两直边不等的“L”形弯曲件,如果采用一般的“V”形件弯曲模弯曲,两直边的长度不容易保证,这时应采用“L”形弯曲模。

图a适用于两直边相差不大的“L”形件;图b适用于两直边相差较大的“L”形件;由于是单边弯曲,弯曲时柸料容易容易偏移,因此有定位和压料装置。

利用定位板定位,因为该零件属于两直角边长度相差较大的“L”形件,故用图b所示。

对于图b,还需采用压料板将柸料压住,以防止弯曲时柸料上翘。

另外,由于单边弯曲时凸模将承受较大的水平侧压力,因此需设置反侧压块,以平衡侧压力。

反侧压块的高度要保证在凸模接触柸料以前先挡住凸模,为此,反侧压块应高出凸模的上平面,其高度H可按下式确定:h≥2t+r1+r2式中,t为料厚,r1为反侧压块导向面入口圆角半径,r2为凸模导向面端部圆角半径,可取r1=r2=(2~5)t.三、有关弯曲工艺与计算1、坯料的展开长度弯曲圆角半径较大r>0.5t,故弯曲件由直边和圆弧两部分组成。

圆弧部分位移系数由r/t=1.25,查表5-8(P215<书1>)得:x=0.33.圆弧中心角a=90度,中性层曲率半径为:P=r+xt=1.5+0.33×1.2=1.896坯料展开尺寸总长度:Lz=L1+L2+3.14a∕180×p=(97-1.2)+(33-1.2)+3.14×90/180×1.896 =130.57672≈130.582.凸模圆角半径Rp计算:当弯曲件的相对弯曲半径R/t<5~8,且不小于Rmin/t时,凸模的圆角半径取等于弯曲件的圆角半径,即Rp=R.因R/t=1.5/1.2=1.25mm查《书1》P203表5~3,最小弯曲半径Rmin/t=0.1mm,满足R/t=1.25≥Rmin/t=0.1, 故Rp=1.53. 凸模圆角半径Rd计算:凹模圆角半径的大小对弯曲变形力、模具寿命、弯曲件质量等均有影响。

U型冲孔模具设计说明书系别:专业:班级:学号:姓名:指导教师:完成日期:年月日摘要随着全球经济一体化的深入,模具工业在国民经济中所发挥的作用越来越明显。

模具设计水平的高低直接影响产品的质量及生产效率。

设计本模具是为了制造普通 U 形弯件。

设计中分析了零件的结构及工艺性,拟订该零件的冲压工艺为“切边—弯曲”,讨论了弯曲零件毛坯展开形状和尺寸的确定方法,设计了落料模和弯曲模,对关键零件的结构设计作了详细阐述,并指出了模具设计时的注意事项。

其中,弯曲成形模是本设计的重点,将切边弯曲集中于一套模具中,使得冲件的质量和生产效率较高,满足了生产需要。

由于模具设计是一种经验性较强的设计,经过长期发展积累了大量丰富的冲压工艺技术资料,在设计这两套模具时必然要借鉴这些经验数据,含括了落料模、弯曲模、拉深模中常用的工艺数据以及模具材料的选取和压力机基本参数等等.关键词冲压工艺毛坯展开弯曲成形模CADA BSTRACTAlong with global economic integration thorough, the mold industry the function which displays in the national economy is more and more obvious.Mold design level height direct influence product quality and production efficiency. Designs this mold is in order to make ordinary U shape curved.In the design has analyzed the components structure and the technology ca p a b ility, drafts this components the ramming craft is “the cutting edge - - cur ving”, discussed the curving components semifinished materials to launch the shape and the size definite method, has designed the cut die and the bending die, has made the detailed elaboration to the essential components structural design, and had pointed out the mold designed when matters needing attention.Among them, the curving molding machine is this design key point, concentrates curving the cutting edge in set of molds, caused to flush a quality and the production efficiency is high, has met the production needs. Because the mold design is one kind of empirical strong design, passed through the l ong -term development to accumulate the massive rich ramming processing technology material, when designed these two sets of molds had to profit from these empirical data inevitably, including has included the cut die, the bending die, in t h e dr a w i ng mold the commonly used craft data as well as mold material selection and press basic p a r a m eter and so on.K EYWORDRough start stamping process bending modulus CAD目录目录摘要 (4)关键词 (4)Abstract (5)Keyword (5)设计课题 (7)设计内容 (7)冲压件工艺分析 (7)主要设计计算 (8)1.毛坯尺寸计算 (8)2.弯曲力计算 (8)3.凸凹模尺寸确定 (9)4.凸凹模间隙的确定 (10)5.凹模圆角半径与凹模深度的确定 (10)6.压力中心的计算 (10)7.凹模周界的确定 (11)模具的总体设计 (11)1.模架的选择 (11)2.卸料方式的选择 (11)3.其他零部件的选用 (11)1.材料选用 (12)2.强度校核 (12)模具总装图 (13)结论 (15)致谢 (16)参考文献 (17)设计课题零件简图:如下图所示:生产批量: 大批量材料: Q235材料厚度: 5mm材料宽度B:80mm设计内容冲压件工艺分析材料结构及精度分析该工件只有弯曲一个工序,材料Q235钢为软材料,在弯曲时应有一定的凸凹模间隙.工件的尺寸全部为自由公差,可看作I T14 级,尺寸精度较低,普通弯曲就能满足要求.零件结构简单,左右对称,对弯曲成形较为有利,可查,Q235的允许最小弯曲半径r min =0.5t=0.5mm, 而零件的弯曲半径r=2mm>0.5mm, 故,不会弯裂。

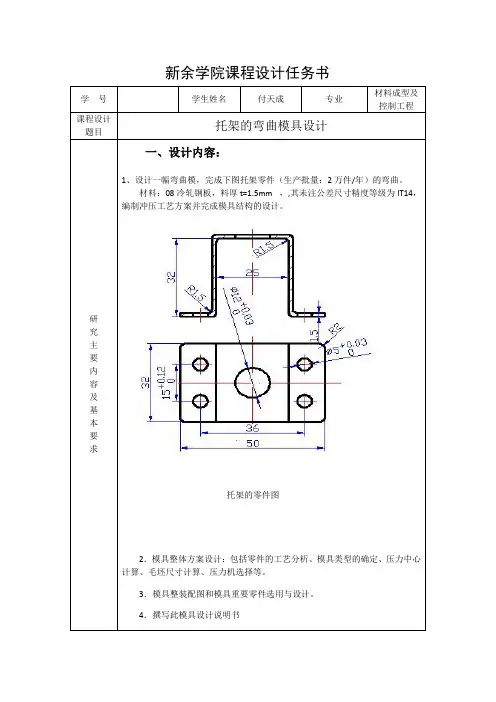

新余学院课程设计任务书一、设计内容:1、设计一幅弯曲模,完成下图托架零件(生产批量:2万件/年)的弯曲。

材料:08冷轧钢板,料厚t=1.5mm ,,其未注公差尺寸精度等级为IT14,编制冲压工艺方案并完成模具结构的设计。

托架的零件图2.模具整体方案设计:包括零件的工艺分析、模具类型的确定、压力中心计算、毛坯尺寸计算、压力机选择等。

3.模具整装配图和模具重要零件选用与设计。

4.撰写此模具设计说明书第3页共21页前言改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。

例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM 技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型、精密、复杂和长寿命模具依赖进口。

导柱式冲裁模的导向比导板模的准确可靠,并能保证冲裁间隙的均匀,冲裁的工件精度较高、模具使用寿命长,而且在冲床上安装使用方便,因此导柱式冲裁模是应用最广泛的一种冲模,适合大批量生产。

尤其是在我国加入WTO之后,在全球化经济竞争的市场的环境下,为生产符合“交货期短”、“精度高”、“质量好”、“价格低”等要求服务的模具产品,研究、开发、改进模具生产设备与模具设计方式更具有深远的现实意义和紧迫性本设计是在老师的指导下,按企业里的格式及顺序进行编写的。

其中的一些数据都是按照“冲压模具及设备”及“互换性与技术测量”上的表查得的标准数据,而图也是遵循“机械制图”上的标准画法画的。

模具课程设计说明书——弯曲模课程设计学校:学院:专业:姓名:学号:指导教师:一、零件图二、工艺设计1.弯曲工序安排原则工序安排的原则应有利于坯件在模具中的定位;工人操作安全、方便;生产率高和废品率最低等。

弯曲工艺顺序应遵循的原则为:①先弯曲外角,后弯曲内角。

②前道工序弯曲变形必须有利于后续工序的可靠定位;并为后续工序的定位做好准备。

③后续工序的弯曲变形不能影响前面工序已成形形状和尺寸精度。

④小型复杂件宜采用工序集中的工艺,大型件宜采用工序分散的工艺。

⑤精度要求高的部位的弯曲宜采用单独工序弯曲,以便模具的调整与修正。

制订工艺方案时应进行多方案比较。

2.形状简单的弯曲件如V形、U形、Z形件等,可采用一次弯曲成形。

3.弯曲件展开尺寸计算。

(1)中性层位置的确定弯曲中性层位置并不是在材料厚度的中间位置,其位置与弯曲变形量大小有关,应按下式确定:P=r+kt式中 P----弯曲中性层的曲率半径;r----弯曲件内层的弯曲半径;t----材料厚度;k----中性层位移系数,板料可有表3-9查得,圆棒料由表3-10查得。

(2)弯曲件展开尺寸计算计算步骤:1)将标注尺寸转换成计算尺寸即将工件直线部分与圆弧部分分开标注,2)计算圆弧部分中性层曲率半径及弧长中性层曲率半径为P=r+kt,则圆弧部分弧长为: s=Pa式中 a----圆弧对应的中心角,以弧度表示。

3)计算总展开长度L=L1+L2+SL=∑L直+∑S弧4.回弹弯曲成形是一种塑性变形工艺。

回弹的表现形式:1)弯曲回弹会使工件的圆角半径增大,即r2>rp,则回弹量可表示为△r=r2-rp2) 弯曲回弹会使弯曲件的弯曲中心角增大,即a>ap.则回弹量可表示为△a=a-ap影响弯曲回弹的因素:1.材料的力学性能。

2. 材料的相对弯曲半径r/t。

3. 弯曲制件的形状。

4. 模具间隙。

5. 校正程度。

弯曲板件时,凸模圆角半径和中心角可按下式计算:Rp=r/(1+3Asr/Et)ap=ra/rp式中 r----工件的圆角半径;Rp----凸模的圆角半径;a----工件的圆角半径r对弧长的中心角;ap----凸模的圆角半径rp所对弧长的中心角;t----毛坯的厚度;E----弯曲材料的弹性模量;A----弯曲材料的屈服点减小回弹的措施:1)在弯曲件的产品设计时①弯曲件结构设计时考虑减少回弹,在弯曲部位增加压筋连接带等结构。

弯曲模模具设计说明书题目双向弯板的磨具设计学生姓名付俊文学号 1014054130所在学院材料科学与工程学院专业班级材控1002班指导教师 __ __ __完成地点陕西理工学院 ___2013年 6 月 24 日目录前言 (1)第一章设计产品图 (6)第二章零件的冲压工艺性分析 (8)§2.1 零件的结构工艺性分析 (8)§2.2分析公差和表面粗糙度 (8)第三章冲压工艺方安的制定及模具结构形式的论证和确定 (10)§3.1冲压工艺方安的制定 (10)§3.2模具结构形式的论证和确定 (10)第四章毛坯形状和尺寸的确定 (11)§4.1毛坯尺寸的计算 (12)§4.2条料的尺寸确定 (12)第五章弯曲力计算 (14)第六章落料工艺计算 (15)§6.1 刃口尺寸计算 (15)§6.2 冲裁力计算 (16)第七章冲压设备的选用 (17)§7.1落料设备的选用 (17)§7.2弯曲模部分的计算及其设备的选用 (17)第八章模具零部件结构的确定 (18)§8.1弯曲模主要零部件设计 (18)§8.2规范模架的选用 (19)§8.3送料定距零件 (20)§8.4卸料装置和推件装置 (20)§8.5导向零件 (20)§8.6紧固零件 (21)第九章模具的结构及工作过程 (22)§9.1模具结构和工作过程 (23)§9.2模具结构特点 (24)§9.3弹性元件的设计 (24)结论 (26)参考文献 (27)致谢 (28)前言冲压成形作为现代工业中一种十分重要的加工方法,用以生产各种板料零件,具有很多独特的优势,其成形件具有自重轻、刚度大、强度高、互换性好、成本低、生产过程便于实现机械自动化及生产效率高等优点,是一种其它加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产之中。

U型冲孔模具设计说明书系别:专业:班级:学号:姓名:指导教师:完成日期:年月日摘要随着全球经济一体化的深入,模具工业在国民经济中所发挥的作用越来越明显。

模具设计水平的高低直接影响产品的质量及生产效率。

设计本模具是为了制造普通 U 形弯件。

设计中分析了零件的结构及工艺性,拟订该零件的冲压工艺为“切边—弯曲”,讨论了弯曲零件毛坯展开形状和尺寸的确定方法,设计了落料模和弯曲模,对关键零件的结构设计作了详细阐述,并指出了模具设计时的注意事项。

其中,弯曲成形模是本设计的重点,将切边弯曲集中于一套模具中,使得冲件的质量和生产效率较高,满足了生产需要。

由于模具设计是一种经验性较强的设计,经过长期发展积累了大量丰富的冲压工艺技术资料,在设计这两套模具时必然要借鉴这些经验数据,含括了落料模、弯曲模、拉深模中常用的工艺数据以及模具材料的选取和压力机基本参数等等.关键词冲压工艺毛坯展开弯曲成形模CADA BSTRACTAlong with global economic integration thorough, the mold industry the function which displays in the national economy is more and more obvious.Mold design level height direct influence product quality and production efficiency. Designs this mold is in order to make ordinary U shape curved.In the design has analyzed the components structure and the technology ca p a b ility, drafts this components the ramming craft is “the cutting edge - - cur ving”, discussed the curving components semifinished materials to launch the shape and the size definite method, has designed the cut die and the bending die, has made the detailed elaboration to the essential components structural design, and had pointed out the mold designed when matters needing attention.Among them, the curving molding machine is this design key point, concentrates curving the cutting edge in set of molds, caused to flush a quality and the production efficiency is high, has met the production needs. Because the mold design is one kind of empirical strong design, passed through the l ong -term development to accumulate the massive rich ramming processing technology material, when designed these two sets of molds had to profit from these empirical data inevitably, including has included the cut die, the bending die, in t h e dr a w i ng mold the commonly used craft data as well as mold material selection and press basic p a r a m eter and so on.K EYWORDRough start stamping process bending modulus CAD目录目录摘要 (4)关键词 (4)Abstract (5)Keyword (5)设计课题 (7)设计内容 (7)冲压件工艺分析 (7)主要设计计算 (8)1.毛坯尺寸计算 (8)2.弯曲力计算 (8)3.凸凹模尺寸确定 (9)4.凸凹模间隙的确定 (10)5.凹模圆角半径与凹模深度的确定 (10)6.压力中心的计算 (10)7.凹模周界的确定 (10)模具的总体设计 (11)1.模架的选择 (11)2.卸料方式的选择 (11)3.其他零部件的选用 (11)1.材料选用 (12)2.强度校核 (12)模具总装图 (13)结论 (14)致谢 (16)参考文献 (17)设计课题零件简图:如下图所示:生产批量: 大批量材料: Q235材料厚度: 5mm材料宽度B:80mm设计内容冲压件工艺分析材料结构及精度分析该工件只有弯曲一个工序,材料Q235钢为软材料,在弯曲时应有一定的凸凹模间隙.工件的尺寸全部为自由公差,可看作I T14 级,尺寸精度较低,普通弯曲就能满足要求.零件结构简单,左右对称,对弯曲成形较为有利,可查,Q235的允许最小弯曲半径r min =0.5t=0.5mm, 而零件的弯曲半径r=2mm>0.5mm, 故,不会弯裂。

目录第一部分分析工件工艺第二部分确定最佳工艺方案第三部分工艺计算第四部分模具结构设计第五部分参考资料第一部分分析工件工艺该工件为一弯曲工件,不难看出其生产过程包含冲孔、落料和弯曲三种工艺。

本例材料为Q235,厚度为1mm,大批量生产。

Q235的碳素钢,具有良好的冲裁和弯曲性能,工件结构简单,有两个直径 5的圆孔,两个半径R35的圆,中90。

工件的尺寸冲孔、落料按IT10级计算。

间有一个弯曲,其弯曲角为0第二部分 确定最佳工艺方案1,工艺方案的种类 该工件包括冲孔、落料、弯曲三个基本工序,可有以下三种方案。

方案一:先冲孔,后落料,最后弯曲,采用单工序模。

方案二: 冲孔-落料-弯曲,采用级进模生产。

方案三:采用冲孔-落料-弯曲同时进行,用复合膜生产。

2,方案的比较方案一:模具结简单,制造方便,但需要三道工序,三副模 具,成本很高,生产效率低,难以满足生产需求,故不选此方案。

方案二,级进模是一种多工位,效率很高的一种加工方法,适合于大批量,中小型工件,但成本很大,势必会增加模具尺寸,使得加工难度提高,故不采用此方案。

方案三:只需一套模具,工件的精度及生产效率要求都能满足,模具轮廓尺寸较小,模具的制造成本不高,故采用本方案。

3,方案的确定 综上所诉,本套模具采用冲孔-落料-弯曲复合膜。

第三部分 工艺的计算冲孔落料1.排样设计a.排样方法的确定 根据工件的形状,采用无废料排样的方法根本不可能做到,但可以采用有废料和少废料的排样法。

经多次排样觉得采用直排法,如图:b.确定搭边值 查表2-15 取最小搭边值:工件间1a =1.2;侧面a=1.5C.确定条料步距 步距:105mm 宽度:43mm2.冲裁力的计算a.冲裁力 查表9-1 材料Q235的抗拉强度为MPa b 460=σ 由 F=b F σt已知 L=102+102+612402⨯⨯⨯⨯π+252⨯⨯⨯π=350mm F==⨯⨯5.1460350242KNb. 卸料力 F K F χχ= 已知χK =0.04(查表2-17)=χF 242⨯0.04=10KNc. 推件力 T T n F K F = 已知 n=2 055.0=T K (查表2-17)27242055.02=⨯⨯=T F KNd. 顶件力 F K F D D = 已知D K =0.06 (查表2-17 )1524206.0=⨯=D F KN=+++=D T F F F F F χ总242+10+27+15=294KN3.冲裁压力中心的确定坐标为( 20,40)4. 刃口尺寸的计算冲孔5φ002.0-002.0-0015.503.05.05)(=⨯+=∆+=-)(凸p s d d χ查表x=0.2 03.0=∆02.0002.00min 515.55.0015.5()(+++=+=+∆+=)凹p z d d δχ= 落料 R3503.0003.000925.34)075.035()+++=-=∆-=p D D δχ(凹 弯曲1.中性层和中性层位置的确定弯曲件的坯料长度应等于中性层得展开长度。

模具课程设计说明书——弯曲模课程设计学校:学院:专业:姓名:学号:指导教师:一、零件图二、工艺设计1.弯曲工序安排原则工序安排的原则应有利于坯件在模具中的定位;工人操作安全、方便;生产率高和废品率最低等。

弯曲工艺顺序应遵循的原则为:①先弯曲外角,后弯曲内角。

②前道工序弯曲变形必须有利于后续工序的可靠定位;并为后续工序的定位做好准备。

③后续工序的弯曲变形不能影响前面工序已成形形状和尺寸精度。

④小型复杂件宜采用工序集中的工艺,大型件宜采用工序分散的工艺。

⑤精度要求高的部位的弯曲宜采用单独工序弯曲,以便模具的调整与修正。

制订工艺方案时应进行多方案比较。

2.形状简单的弯曲件如V形、U形、Z形件等,可采用一次弯曲成形。

3.弯曲件展开尺寸计算。

(1)中性层位置的确定弯曲中性层位置并不是在材料厚度的中间位置,其位置与弯曲变形量大小有关,应按下式确定:P=r+kt式中 P----弯曲中性层的曲率半径;r----弯曲件内层的弯曲半径;t----材料厚度;k----中性层位移系数,板料可有表3-9查得,圆棒料由表3-10查得。

(2)弯曲件展开尺寸计算计算步骤:1)将标注尺寸转换成计算尺寸即将工件直线部分与圆弧部分分开标注,2)计算圆弧部分中性层曲率半径及弧长中性层曲率半径为P=r+kt,则圆弧部分弧长为: s=Pa式中 a----圆弧对应的中心角,以弧度表示。

3)计算总展开长度L=L1+L2+SL=∑L直+∑S弧4.回弹弯曲成形是一种塑性变形工艺。

回弹的表现形式:1)弯曲回弹会使工件的圆角半径增大,即r2>rp,则回弹量可表示为△r=r2-rp2) 弯曲回弹会使弯曲件的弯曲中心角增大,即a>ap.则回弹量可表示为△a=a-ap影响弯曲回弹的因素:1.材料的力学性能。

2. 材料的相对弯曲半径r/t。

3. 弯曲制件的形状。

4. 模具间隙。

5. 校正程度。

弯曲板件时,凸模圆角半径和中心角可按下式计算:Rp=r/(1+3Asr/Et)ap=ra/rp式中 r----工件的圆角半径;Rp----凸模的圆角半径;a----工件的圆角半径r对弧长的中心角;ap----凸模的圆角半径rp所对弧长的中心角;t----毛坯的厚度;E----弯曲材料的弹性模量;A----弯曲材料的屈服点减小回弹的措施:1)在弯曲件的产品设计时①弯曲件结构设计时考虑减少回弹,在弯曲部位增加压筋连接带等结构。

目录一、工艺性分析。

1二、工艺方案拟定。

1三、弯曲工艺计算。

2四、冲压设备选择。

3五、模具的组成。

3六、弯曲模模架及零件设计。

3七参考资料。

4U型弯曲模设计计算已知:材料为Q235,厚度t=2mm,模具高度H=51mm,长度L=48mm,弯曲半径r=3mm。

模具为U型弯曲模。

一、工艺性分析1、材料分析材料分析。

该工件所用材料Q235是常用的冲压材料,塑性较好,适合冲压加工。

2、结构分析该工件结构简单,形状对称,适合弯曲。

工件弯曲半径为 3mm,垂直于纤维。

所以, r min=0.1t=0.2mm即能一次弯曲成功。

该工件是一个弯曲角度为 90°的弯曲件,所有尺寸精度均未标注公差。

而当 r/t<5 时,可以不考虑圆角半径的回弹,所以该工件符合普通弯曲的经济精度要求。

3、结论该工件的弯曲工艺性良好,适合进行弯曲加工。

二、工艺方案的拟定1、毛坯长度L z当r>0.5t时,毛坯长度计算公式为:L z=a+b+c+π﹙r+Kt﹚其中a=b=46mm,c=38mm,查表知 K=1.3所以 L z=203.16mm≈203mm2、方案确定分析看出,该产品为单工序模,基本冲压工序为弯曲。

三、弯曲工艺计算1、冲压力的计算①弯曲力的计算弯曲力的大小受到材料的力学性能、弯曲件形状、毛坯尺寸、弯曲半径、模具间隙、凹模圆角支点间距离、弯曲方式等多种因素的影响。

因此,要从理论是非常复杂和困难的,在生产中通常采用经验公式或通过简化的理论公式来进行计算。

F=0.7kbt2σb/﹙r+t﹚=0.7×1.3×10×22×400/﹙3+2﹚=2912N式中 F为材料在冲压行程结束时的弯曲力,N;b 为弯曲件的宽度,mm;t 为弯曲材料的厚度,mm;r 为弯曲件的内弯曲半径,mm;σ b为材料强度极限,取设计值400MPa;K为安全系数,一般取 K =1.3。

②顶件力的计算对于设置顶件装置或压料装置的弯曲模,其顶件力(或压料力)Q可近似取自由弯曲力的60%~80%,即 Q=﹙0.6-0.8﹚F取Q=0.6F,得Q=0.6F=0.6×2912=1747.2N③压力机公称压力的确定对于自由弯曲F压机=(1.1-1.2)F+Q=5591N2、模具工作部分尺寸计算①凸、凹模的单面间隙Z计算Q235为黑色金属,弯曲黑色金属工件Z=1mm②凸凹模横向尺寸及制造公差U型弯曲模凸模与凹模的横向尺寸及制造公差与弯曲件的尺寸标注有关,分为两种情况:⑴标注外形尺寸的弯曲件;⑵标注内形尺寸的弯曲件。

河北工程大学科信学院毕业设计摘要本文共用了六章来介绍此次设计的主要内容,首先介绍了冲压模具行业的发展状况和前景,阐述了弯曲回弹对冲压加工零件的影响,从而引出薄板弯曲冲压模设计。

开始从整体上分析零件的工艺行和确定模具的设计方案。

首先通过查阅相关资料,确定出凸模和凹模的外形尺寸,然后进行相关的工艺计算,最后主要零件的设计为重点设计部分,通过计算和查阅资料确定每一个工作零件的外形和内部尺寸和标准件(如模架,固定板,内六角螺钉等)的选用,并使用CAD和PRO/E两个软件分别画出二维平面图和三维实体图,然后使用ABAQUS分析软件分析其回弹角度,最后整理好所有资料,编写说明书,装订好图纸。

关键词:CAD、PRO/E、微型弯曲I河北工程大学科信学院毕业设计AbstractThis paper designs a share the six chapters to describing the contents of the design, first introduced the stamping mould industry development condition and prospects,e xpounds the bending stamping processing components of the influence,then drew bending plate stamping mould design.Start from the whole process of analysis and sure do parts of the die design.First through the access relevant information,to determine the punch and the appearance of concave die size and then related technical calculation, and finally the major parts of the design of the key design part,Through calculation and data access sure each working parts of the shape and size of the internal and standard parts (such as formwork, fixed board, hex screws, etc) choose,and use CAD and PRO/E two software draw two-dimensional floor plan respectively and 3 d entity graph, and use the software analyzes the springback ABAQUS analysis Angle, the last good finishing all material, write specifications, bind the drawing.Key words:CAD、PRO/E、m iniature bendingII河北工程大学科信学院毕业设计目录摘要......................................................................................................I Abstract ................................................................................................II 第1章绪论 .. (1)1.1 模具在加工工业中的地位 (1)1.2 冲压的变形特点及影响因素 (1)1.2.1 弹性变形阶段 (1)1.2.2 塑性变形阶段 (1)1.2.3断裂分离阶段 (2)1.3 冲压件材料的分析 (2)1.4 冲压模的工艺与冲压模具 (3)1.5 本课题研究的意义 (3)第2章工件的弯曲工艺性分析 (5)2.1 弯曲件的工艺性 (5)2.2 弯曲方案的确定 (6)第3章弯曲模工作部分尺寸结构设计 (7)3.1 工作零件的结构设计 (7)3.1.1 凹模的设计 (7)3.1.2 凸模的设计 (7)3.2定位零件的设计 (8)3.3 模架及其他零件设计 (8)3.3.1 模座的设计 (8)3.3.2 导柱、导套的选择 (8)3.3.3 模柄的设计 (9)3.3.4模具闭合高度及压力机的选择 (9)3.3.5其他零件的选择 (9)3.4 模具零件的固定方法 (9)3.4.1 凸模的固定 (9)3.4.2 凹模的固定 (10)3.4.3 导柱导套的固定 (10)3.4.4模柄的固定 (10)3.5 模具总装图 (10)III河北工程大学科信学院毕业设计3.5.1 模具装配的基本要求 (11)3.5.2 模具装配的工艺要求 (11)第4章模具的工作原理及使用注意事项 (12)4.1 模具的工作原理 (12)4.2模具的使用注意事项 (12)第5章模具图样设计 (13)5.1 绘制模具总装图 (13)5.2绘制主要零件图 (14)第6章弯曲件的弯曲回弹过程分析 (20)6.1 弯曲件的回弹 (20)6.2凸模下降距离的计算 (20)6.3 弯曲件的弯曲回弹过程分析 (21)6.3.1 ABAQUS总体介绍 (21)6.3.2 弯曲件的弯曲回弹过程 (21)6.4 回弹结果的分析 (31)6.5 影响回弹的主要因素 (31)6.6 减小回弹的措施 (32)6.7 弯曲件回弹的其他影响因素 (33)6.7.1 弯曲件的弯裂 (33)6.7.2 弯曲件的滑移 (35)总结 (35)参考文献 (36)致谢 (37)IV河北工程大学科信学院毕业设计第1章绪论1.1 模具在加工工业中的地位目前,随着汽车及轻工业的迅速发展,模具设计制造日益受到人们的广泛关注,将高新技术应用于模具设计与制造,已成为快速制造优质模具的有力保证: CAD/CAM的广泛应用,显示了用信息技术带动和提升模具工业的优越性。

学校冲压模具课程设计说明书——Z形件弯曲模设计院系机械系班级模具班学生姓名同组成员指导教师完成日期年7 月7 日零件简图:如右图所示生产批量:大批量材料:Q235材料厚度:1.5mm1.冲压件工艺分析该工件只有切断和弯曲两个工序,材料Q235钢为软材料,在弯曲时应有一定的凸凹模间隙.工件的尺寸全部为自由公差,可看作IT14级,尺寸精度较低,普通弯曲就能满足要求.2.冲压方案的确定该工件包括切断和弯曲两个工序,可以有以下几种方案:方案一:先切断,后弯曲.采用单工序模生产;方案二:切断___弯曲复合冲压.采用复合模生产;方案一模具结构简单,但需要两道工序两副模具,生产效率低,难以满足该工件大批量生产要求;方案二需一副模具,生产效率高,尽管模具结构较方案一复杂,但由于零件几何形状简单,模具制造并不困难.通过对上述方案的分析比较,该工件的冲压生产采用方案二为佳.3.主要设计计算(1)毛坯尺寸计算工件弯曲半径r>0.5t,故坯料展开尺寸公式为:L Z=L直1+ L直2 +L直3 +L弯1+ L弯2查表3.4.1,当r/t=2.5,x=0.39.L直1=14-r-t=14-4-1.5=8.5mm,L直2=40-2t-2r=29mm,L弯1=∏α/180(r+xt)=3.14×90(4+0.39×1.5)/180=7.1984mm, 故L Z=8.5+29+8.5+7.1984+7.1984=60.3968mm(2)排样及相关计算采用直排,且无废料。

坯料尺寸为60.40mm×16mm.查板材标准,选用冲压力的计算落料力:F落=KLtτb=10920 N τb=350MPa弯曲力:F自=6.6KBt2σb/r+t=2042.182 N σb=400MPaF校=AP=19600 N顶件力或压料力: FD =0.5 F自=1021.91 N压力机公称压力: F压=1.2 F校=23520 N(3)冲压工序力计算根据冲压工艺总力计算结果,并结合工件高度,初选开式固定台压力机JH21-25.(4)工作部分尺寸计算①凸模圆角半径: rT=4mm工作相对弯曲半径r/t较小,故凸模圆角半径rT等于工件的弯曲半径。

陕西理工学院课程设计弯曲模模具设计说明书题目双向弯板的磨具设计学生姓名付俊文学号1014054130 所在学院材料科学与工程学院专业班级材控1002班指导教师 __ __ __ 完成地点陕西理工学院 ___2013年 6 月 24 日目录前言 (1)第一章设计产品图 (6)第二章零件的冲压工艺性分析 (8)§2.1 零件的结构工艺性分析 (8)§2.2分析公差和表面粗糙度 (8)第三章冲压工艺方安的制定及模具结构形式的论证和确定 (10)§3.1冲压工艺方安的制定 (10)§3.2模具结构形式的论证和确定 (10)第四章毛坯形状和尺寸的确定 (11)§4.1毛坯尺寸的计算 (12)§4.2条料的尺寸确定 (12)第五章弯曲力计算 (14)第六章落料工艺计算 (15)§6.1 刃口尺寸计算 (15)§6.2 冲裁力计算 (16)第七章冲压设备的选用 (17)§7.1落料设备的选用 (17)§7.2弯曲模部分的计算及其设备的选用 (17)第八章模具零部件结构的确定 (18)§8.1弯曲模主要零部件设计 (18)§8.2标准模架的选用 (19)§8.3送料定距零件 (20)§8.4卸料装置和推件装置 (20)§8.5导向零件 (20)§8.6紧固零件 (21)第九章模具的结构及工作过程 (22)§9.1模具结构和工作过程 (23)§9.2模具结构特点 (24)§9.3弹性元件的设计 (24)结论 (26)参考文献 (27)致谢 (28)前言冲压成形作为现代工业中一种十分重要的加工方法,用以生产各种板料零件,具有很多独特的优势,其成形件具有自重轻、刚度大、强度高、互换性好、成本低、生产过程便于实现机械自动化及生产效率高等优点,是一种其它加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产之中。

U形件弯曲模具设计说明书U形件弯曲模具设计说明书1.介绍本文档旨在详细说明U形件弯曲模具的设计原理、参数和使用方法。

通过本文档,您将了解到U形件弯曲模具的结构、材料选择、设计要点以及相关安全注意事项。

2.模具结构2.1 模具整体结构U形件弯曲模具由模具底座、U形件夹具、弯曲杆和导向装置组成。

2.2 模具底座模具底座用于固定整个模具系统。

设计时需考虑底座的强度和稳定性,并确保能够与工作台固定连接。

2.3 U形件夹具U形件夹具用于固定待弯曲的U形件。

夹具应具备足够的张力和稳定性,以确保在弯曲过程中U形件不会滑动或变形。

2.4 弯曲杆弯曲杆是将力施加到U形件上的关键部件。

弯曲杆的直径和材料选择应根据U形件的材料和尺寸进行合理设计,以确保弯曲过程中的力能得到适当传递和分散。

2.5 导向装置导向装置用于引导弯曲杆的运动轨迹,并确保弯曲过程中的稳定性和精确度。

导向装置的设计应考虑到摩擦力和润滑剂的使用,以减少杆的摩擦阻力和磨损。

3.材料选择3.1 模具底座材料模具底座应选择耐磨性好、强度高的材料,如钢铁或铝合金。

3.2 U形件夹具材料U形件夹具应具备良好的抓力和稳定性,因此可以选择具有高摩擦系数的材料,如橡胶衬套或硬质塑料。

3.3 弯曲杆材料弯曲杆应选择强度高、刚度好的材料,如合金钢或不锈钢。

3.4 导向装置材料导向装置应选择摩擦系数低、抗磨性好的材料,如POM(聚甲醛)或尼龙。

4.设计要点4.1 弯曲半径根据U形件的尺寸和要求,确定合适的弯曲半径。

弯曲半径过小可能导致U形件变形或断裂,而过大则会影响弯曲质量。

4.2 弯曲角度根据U形件的应用要求和材料特性,确定合适的弯曲角度。

注意避免弯曲过度或不足,以保证U形件的功能和使用寿命。

4.3 弯曲速度根据U形件的材料和尺寸,确定合适的弯曲速度。

弯曲速度过快可能导致U形件破裂或表面质量不佳,而过慢则会增加生产周期和成本。

4.4 模具加工精度模具加工精度对U形件的弯曲质量和尺寸准确度具有重要影响。

模具设计课程设计说明书设计题目:弯曲模设计学生姓名:黄矿裕学号:201330230207专业班级:13机制2班指导老师:徐凤英2016年12月10号目录绪论 (3)1设计内容 (5)2弯曲工艺分析 (5)2.1材料分析 (6)2.2工艺分析 (6)2.3最小弯曲半径 (6)2.4弯曲件的弯边高度 (6)2.5孔边距 (7)2.6精度 (7)3弯曲模具总体结构设计 (7)3.1模具类型的选择 (7)3.2操作与定位方式 (7)3.3卸料与出件方式 (7)3.4倒料方式的选择 (7)4弯曲模具工艺与设计分析 (7)4.1中性层的确定 (7)4.2毛坯展开尺寸的计算 (8)4.3弯曲力的计算 (8)4.4压弯时的顶件力与卸料力 (8)4.5回弹值的确定 (9)5弯曲模具零件设计 (9)5.1凸模与凹模工作部位设计 (9)5.1.1弯曲凸凹模间隙c (9)5.1.2凸凹模圆角半径 (9)5.1.3弯曲凸凹模刃口尺寸及公差 (9)5.2凹模尺寸设计 (10)5.3模座的设计 (11)5.4垫板规格的选择 (13)5.5固定板的选择 (13)5.6顶杆的设计 (14)5.7凸模的设计 (15)5.8螺钉的设计 (15)6冲压设备的选择 (15)6.1闭合高度的确定 (15)6.2弯曲时压力机吨位的选择及压力机的选择 (15)7三维装配图展示 (16)参考文献 (18)绪论随着我国经济的迅速发展,采用模具的生产技术得到愈来愈广泛的应用。

随着工业的发展,工业产品的品种和数量不断增加。

换型不断加快,使模具的需要不断增加,而对模具的质量要求越来越高。

模具技术在国民经济中的作用越来越显得更为重要。

模具是一种特殊的模型,用来塑造(制造)产品,从工艺的角度,模具是一种成型制品的特殊工艺装备。

模具是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%—80%的零部件都依靠模具成形,模具质量的高低决定着产品质量的高低,因此,模具被称之为“工业之母”。

弯曲模具设计计算说明书设计内容设计说明书1份模具装配图1张凸模零件图1张凹模零件图1张班级:学号:姓名:指导:2009年12月目录一、模具设计的内容 (3)二、设计要求 (3)三、模具设计的意义 (3)四、弯曲工艺的相关简介 (3)(一)、弯曲工艺的概念 (3)(二)、弯曲的基本原理 (4)(三)、弯曲件的质量分析 (4)(四)、弯曲件的工艺性 (7)(五)、最小相对弯曲半径 (7)五、设计方案的确定 (7)(一)、弯曲件工艺分析 (8)(二)、弯曲件坯料展开尺寸的计算 (8)(三)、弯曲力的计算与压力机的选用 (9)(四)、弯曲模工作部分尺寸设计 (10)六、模具整体结构 (16)七、模具的工作原理及生产注意事项 (18)八、总结 (19)九、参考资料 (20)一、模具设计的内容设计一副如下图所示弯曲件的成形模具:(补充图纸)二、设计要求详尽的设计计算说明书1份、主要零件图、模具装配图1份。

三、模具设计的意义冲压成形/塑料成型工艺与模具设计是机制专业的专业基础课程。

通过模具的课程设计使学生加强对课程知识的理解,在掌握材料特性的基础上掌握金属成形工艺和塑件成型工艺,掌握一般模具的基本构成和设计方法,为学生的进一步发展打下坚实的理论、实践基础。

四、弯曲工艺的相关简介(一)、弯曲工艺的概念弯曲是将金属板料毛坯、型材、棒材或管材等按照设计要求的曲率或角度成形为所需形状零件的冲压工序。

弯曲工序在生产中应用相当普遍。

零件的种类很多,如汽车上很多履盖件,小汽车的柜架构件,摩托车上把柄,脚支架,单车上的支架构件,把柄,门扣,铁夹等。

(二)、弯曲的基本原理以V形板料弯曲件的弯曲变形为例进行说明。

其过程为:1、凸模运动接触板料(毛坯)由于凸,凹模不同的接触点力作用而产生弯短矩,在弯矩作用下发生弹性变形,产生弯曲。

2、随着凸模继续下行,毛坯与凹模表面逐渐靠近接触,使弯曲半径及弯曲力臂均随之减少,毛坯与凹模接触点由凹模两肩移到凹模两斜面上。

(塑变开始阶段)。

3、随着凸模的继续下行,毛坯两端接触凸模斜面开始弯曲。

(回弯曲阶段)。

4、压平阶段,随着凸凹模间的间隙不断变小,板料在凸凹模间被压平。

5、校正阶段,当行程终了,对板料进行校正,使其圆角直边与凸模全部贴合而成所需形状。

(三)、弯曲件的质量分析在实际生产中,弯曲件的质量主要受回弹、滑移、弯裂等因素的影响,重点介绍回弹因素,具体如下。

1、弯曲件的回弹回弹——常温下的塑性弯曲和其它塑性变形一样,在外力作用下产生的总变形由塑性变形和弹性变形两部分组成。

当弯曲结束,外力去除后,塑性变形留存下来,而弹性变形则完全消失。

弯曲变形区外侧因弹性恢复而缩短,内侧因弹性恢复而伸长,产生了弯曲件的弯曲角度和弯曲半径与模具相应尺寸不一致的现象。

这种现象称为弯曲件的弹性回跳(简称回弹)。

弯曲件的回弹现象通常表现为两种形式:一是弯曲半径的改变,由回弹前弯曲半径r0变为回弹后的r1。

二是弯曲中心角变变,由回弹前弯曲中心角度α0(凸模的中心角度)变为回弹后的工件实际中心角度α1。

2、影响回弹的主要因素1)材料的力学性能金属材料的变形特点与材料的屈服强度成正比,与弹性模数E成反比,即材料的屈服强度σs越高,弹性模量E越小,弯曲弹性回跳越大。

2)相对弯曲半径r/t相对弯曲半径r/t越大,板料的弯曲变形程度越小,在板料中性层两侧的纯弹性变形区增加越多,塑性变形区中的弹性变形所占的比例同时也增大。

故相对弯曲半径r/t越小,则回弹也越小。

3)弯曲中心角α4)弯曲方式及弯曲模板料弯曲方式有自由弯曲和校正弯曲。

在无底的凹模中自由弯曲时,回弹大;在有底的凹模内作校正弯曲时,回弹值小。

原因是:校正弯曲力较大,可改变弯曲件变形区的应力状态,增加圆角处的塑性变形程度。

5)弯曲件形状工件的形状越复杂,一次弯曲所成形的角度数量越多,各部分的回弹值相互牵制以及弯曲件表面与模具表面之间的摩擦影响,改变了弯曲件各部分的应力状态(一般可以增大弯曲变形区的拉应力),使回弹困难,因而回弹角减小。

如Π形件的回弹值比U形件小,U形件又比V形件小。

6)模具间隙在压弯U形件时,间隙大,材料处于松动状态,回弹就大;间隙小,材料被挤压,回弹就小。

3、减少回弹的措施1)选用合适的弯曲材料在满足弯曲件使用要求的条件下,尽可能选用弹性模量E大、屈服极限σs小、加工硬化指数n小、机械性能较稳定的材料,以减少回弹。

2)改进弯曲工艺(1)采用热处理工艺对一些硬材料和已经冷作硬化的材料,弯曲前先进行退火处理,降低其硬度以减少弯曲时的回弹,待弯曲后再淬硬。

在条件允许的情况下,甚至可使用加热弯曲。

(2)增加校正工序运用校正弯曲工序,对弯曲件施加较大的校正压力,可以改变其变形区的应力应变状态,以减少回弹量。

通常,当弯曲变形区材料的校正压缩量为板厚的2%~5% 时,就可以得到较好的效果。

(3)采用拉弯工艺3)改进零件的结构设计在变形区压加强肋或压成形边翼,增加弯曲件的刚性,使弯曲件回弹困难。

4)改进模具结构(1)补偿法利用弯曲件不同部位回弹方向相反的特点,按预先估算或试验所得的回弹量,修正凸模和凹模工作部分的尺寸和几何形状,以相反方向的回弹来补偿工件的回弹量。

(2)校正法当材料厚度在0.8mm 以上,塑性比较好,而且弯曲圆角半径不大时,可以改变凸模结构,使校正力集中在弯曲变形区,加大变形区应力应变状态的改变程度(迫使材料内外侧同为切向压应力、切向拉应变),从而使内外侧回弹趋势相互抵消。

(3)采用聚氨酯弯曲模利用聚氨酯凹模代替刚性金属凹模进行弯曲,弯曲时金属板料随着凸模逐渐进入聚氨酯凹模,激增的弯曲力将会改变圆角变形区材料的应力应变状态,达到类似校正弯曲的效果,从而减少回弹。

4、回弹值的确定1)小变形(r/t≥10)自由弯曲时的凸模弯曲角和凸模圆角半径13T s r r rEtσ=+;0(180)(/1)T T r r ϕϕϕ=---式中:T r ——凸模圆角半径; r ——弯曲件圆角半径;ϕ——弯曲件弯曲角;T ϕ ——凸模弯曲角;s σ——材料屈服点; E ——材料弹性模量; t ——板料厚度; 2)大变形(r/t<5)时弯曲件圆角半径变化很小,而只修正弯曲角。

表-1 单角90°校正弯曲回弹角对于弯曲件弯曲角不为90°时回弹角:'00(180)/90ϕϕϕ∆=-⨯∆式中:'ϕ∆——弯曲角为ϕ时的回弹角;ϕ——弯曲件弯曲角;ϕ∆——弯曲角为90°的回弹角;模具设计时,当弯曲件弯曲角090ϕ=时,取凸模角度T ϕϕϕ=-∆;当090ϕ≠时,取凸模角度'T ϕϕϕ=-∆,通过试模来进行修正。

该弯曲件弯曲角都为90°,其回弹角查表-1得01.5ϕ∆=,则00901.588.5T ϕϕϕ=-∆=-= 其他影响因素 1、弯曲件的弯裂弯曲件变形区外边是拉伸区,当此区的拉应力超出材料的应力极限时(强度极限)就产生裂纹。

弯曲件的相对弯曲半径r/t 越小,则变形越大,越易拉裂。

2、弯曲件的滑移由于毛坯与模具之间磨擦的存在,当磨擦力不平衡时造成毛坯的移位,称作滑移,使弯曲件的尺寸达不到要求:1) 产生滑移的原因:由于两边磨擦力不等。

工作不对称,毛坯两边与凹模接触面不相等;凹模两边的边缘圆角半径不相等,半径小,磨擦力更大;两边折弯的个数不一样;V 形弯曲中凹模不是中心对称,角度小的一边正压力大,磨擦大; 凹模两边的间隙和润滑情况不一样。

2)防止滑移的措施尽可能采用对称凹模,边缘圆角相等,间隙均匀;采用弹性顶件装置的模具结构;采用定位销的模具结构。

(四)、弯曲件的工艺性1、最小弯曲半径:在保证外层纤维不发生破坏的条件下,所能弯曲零件内表面的最小圆角半径,称作弯曲件的最小弯曲半径,表示弯曲时的成形极限。

最小弯曲半径的影响因素:材料的力学性能;弯曲线的方向:由于板料的扎制造成板料性能和各项异性,扎制方向塑性较好,使弯曲的切向变形方向与扎制方向一致;板料宽度:宽度加大,最小弯曲半径增大;板料的表面质量;弯曲角;板料的厚度。

2、弯曲件直边高度弯曲件的弯曲边高度不宜太小,h>R+2t,如弯曲边高度太小,则难以形成足够的弯矩。

(五)、最小相对弯曲半径max11123 12122rtθε===++⨯;m i nm a x111(1)(31)122rtθε=-=⨯-=;而弯曲件的相对弯曲半径为:212rt==,所以minrrt t=在弯曲工艺时不必采取特殊工艺措施。

五、设计方案的确定(一)、弯曲件工艺分析该弯曲件名为压块,形状对称,尺寸无精度要求,材料是Q235A,普通碳素钢。

采用复合模冲压成形,其需要经过三道工序完成:落料、冲中间孔、复合弯曲、冲两侧孔。

落料工序已经在上道工序中冲制完成。

本模具是完成1个U形和2个V形弯曲的冲压工艺,弯曲角都是90°。

(二)、弯曲件坯料展开尺寸的计算(补充图纸)1、中性层的确定由于中性层的长度在弯曲变形前后不变,其长度就是弯曲件坯料展开尺寸的长度。

而欲求中性层长度就必须找到其位置,用曲率半径ρ表示。

中性层位置与板料厚度t、弯曲半径r、变薄系数ξ等因素有关,在实际生产中为了使用方便,通常采用下面的经验公式来确定中性层的位置:0r xt ρ=+式中:0ρ——中性层半径;r ——弯曲件内弯半径;x 为中性层位移系数,其值件下表:表-2从弯曲件图可以看到:圆角半径都为r=2mm ,板料厚度t=2mm ,查表-2得x=0.32,则中性层半径为:020.322 2.64r xt mm ρ=+=+⨯=2、毛坯展开尺寸的计算由于圆角半径r>0.5t ,所以毛坯展开长度等于弯曲件直线部分长度与弯曲部分中性层展开长度的总和,即0()180ii i i L l r x t πα=∑+∑+。

弯曲件有5段直线部分和4段弯曲部分,因此220.5212424 2.64123.582L mm π=⨯+⨯++⨯⨯=(三)、弯曲力的计算与压力机的选用1、弯曲力的计算弯曲力是指弯曲件在完成预定弯曲时所需要的压力机施加的压力,是设计冲压工艺过程和选择设备的重要依据之一。

弯曲力的大小与毛坯尺寸、零件形状、材料的机械性能、弯曲方法和模具结构等多种因素有关,理论分析方法很难精确计算,在实际生产中常按经验公式进行计算。

1)自由弯曲时的弯曲力公式V 形弯曲件:20.6b Vz KBt F r t σ=+ ; U 形弯曲件:20.7b Uz KBt F r tσ=+;式中:Vz F 、Uz F ——自由弯曲力;B ——弯曲件的宽度;t ——弯曲件厚度;r ——内圆弯曲半径;b σ——弯曲材料的抗拉强度;K ——安全系数,一般取1.3。

2)、校正弯曲力公式J q F F A =式中:J F ——校正力;q F ——单位面积上的校正力,Mpa ,见表-3;A ——弯曲件被校正部分的投影面积,mm 2。