铝合金液态模锻的发展现状

- 格式:pdf

- 大小:287.30 KB

- 文档页数:3

液态模锻行业报告液态模锻是一种重要的金属加工工艺,广泛应用于汽车、航空航天、船舶、军工等领域。

本报告将对液态模锻行业的发展现状、市场规模、发展趋势以及关键技术进行分析和展望。

一、液态模锻行业发展现状。

液态模锻是一种利用金属在高温下具有流动性的特点,通过模具对金属进行塑性变形的工艺。

它具有成形精度高、表面光洁度好、材料利用率高等优点,因此在航空航天、汽车制造、工程机械等领域得到广泛应用。

目前,液态模锻行业在全球范围内都处于快速发展阶段,特别是在中国、美国、德国等国家,液态模锻行业的市场需求持续增长,行业规模不断扩大。

二、液态模锻行业市场规模。

根据市场调研数据显示,液态模锻行业的市场规模呈现逐年增长的趋势。

据统计,2019年全球液态模锻市场规模达到了100亿美元,其中中国市场占比超过30%。

随着汽车、航空航天等行业的快速发展,液态模锻行业的市场需求将继续保持增长态势,预计到2025年,全球液态模锻市场规模将达到150亿美元以上。

三、液态模锻行业发展趋势。

1. 技术升级,随着科技的不断进步,液态模锻行业的设备和工艺也在不断升级。

高温合金材料、先进模具设计、智能化生产线等技术的应用将成为液态模锻行业未来的发展趋势。

2. 产品多样化,随着市场需求的不断变化,液态模锻行业将不断推出新产品,满足不同行业的需求。

例如,在汽车制造领域,液态模锻产品将更加注重轻量化、强度提升等特点。

3. 环保节能,液态模锻行业将更加注重环保和节能,采用清洁生产技术,减少能源消耗和废物排放,实现可持续发展。

四、液态模锻行业关键技术。

1. 材料技术,液态模锻行业的发展离不开先进的材料技术支持,包括高温合金、钛合金、铝合金等材料的研发和应用。

2. 模具设计,模具是液态模锻的重要工艺装备,其设计和制造技术对产品质量和生产效率有着重要影响。

3. 自动化生产线,液态模锻行业将逐渐实现生产线的自动化和智能化,提高生产效率和产品质量。

五、展望与建议。

液态模锻摘要:介绍了液态模锻的概念、特点、分类、研究方法、应用以及国内外的发展状况;同时分别对铝、铜、镁合金的液态模锻成型过程的优缺点进行了分析介绍。

关键词:液态模锻;工艺;应用及发展引言液态模锻是一种介于铸造和模锻之间的金属成形工艺,是使注入模腔的金属在高压下凝固成型,然后施加机械静压力,利用金属铸造凝固成形时易流动和锻造技术使已凝固的封闭硬壳进行塑性变形,使金属在压力下结晶凝固并强制消除因凝固收缩形成的缩孔,以获得无任何铸造缺陷的液锻件[1]。

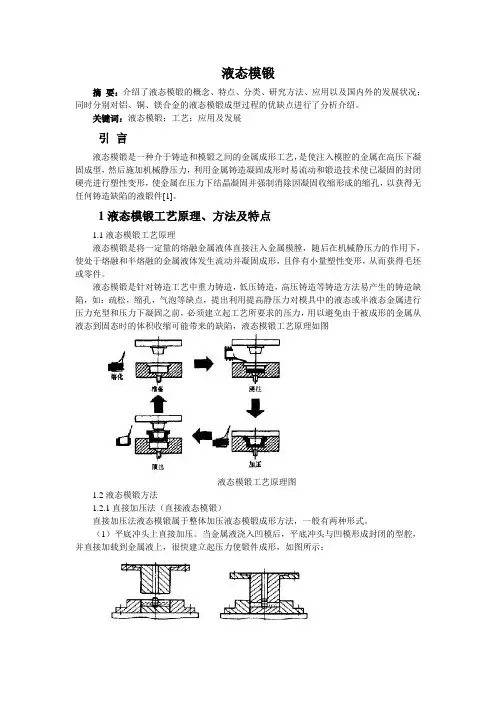

1液态模锻工艺原理、方法及特点1.1液态模锻工艺原理液态模锻是将一定量的熔融金属液体直接注入金属模膛,随后在机械静压力的作用下,使处于熔融和半熔融的金属液体发生流动并凝固成形,且伴有小量塑性变形,从而获得毛坯或零件。

液态模锻是针对铸造工艺中重力铸造,低压铸造,高压铸造等铸造方法易产生的铸造缺陷,如:疏松,缩孔,气泡等缺点,提出利用提高静压力对模具中的液态或半液态金属进行压力充型和压力下凝固之前,必须建立起工艺所要求的压力,用以避免由于被成形的金属从液态到固态时的体积收缩可能带来的缺陷,液态模锻工艺原理如图液态模锻工艺原理图1.2液态模锻方法1.2.1直接加压法(直接液态模锻)直接加压法液态模锻属于整体加压液态模锻成形方法,一般有两种形式。

(1)平底冲头上直接加压。

当金属液浇入凹模后,平底冲头与凹模形成封闭的型腔,并直接加载到金属液上,很快建立起压力使锻件成形,如图所示:(2)异形冲头直接加压法。

当金属液浇入凹模后,异形冲头与凹模形成封闭型腔在冲头的下行过程中先封闭型腔,并使金属液体流动充满型腔,使锻件成形,如图所示:1.2.2间接加压法。

间接加压法属于局部加压法,是将金属浇入凹模或储液腔后,上模先闭合锁定形成整体型腔,然后通过上冲头挤入金属液,使金属反挤流动充满型腔,使之在压力下凝固成形,如图所示:1.2.3间接挤注法。

间接挤注法是指将浇入到储液腔内的金属液,利用上柱塞或下柱塞,通过浇道挤入到封闭的型腔中获得所需的锻件,如图所示:1.3 液态模锻特点1)机械性能高。

稀土铝合金液态模锻工艺在汽车生产中的应用摘要:近年来,随着汽车技术的不断发展,人们对交通工具的要求越来越高。

为了满足人们的出行要求,技术人员对汽车生产工艺设计进行了高度完善。

由于汽车领域中稀土铝合金液态模锻工艺的先进性,更容易满足汽车性能的完善程度。

多功能的汽车生产模锻工艺加工会使汽车拼装零部件安装的更加牢固。

因此,相关设计人员应丰富对汽车生产模锻工艺的设计内容。

本文稀土铝合金液态模锻工艺在汽车生产应用中的发展现状、主要设计内容及应用等方面展开探析。

关键字:稀土铝合金;液态模锻工艺;汽车生产;应用探析一、目前,稀土铝合金液态模锻工艺在汽车生产应用中的发展概况论述新时代,稀土铝合金液态模锻工艺技术主要指的是,将一定量的被铸金属液直接浇注入涂有润滑剂的型腔中,并持续施加机械静压力,利用金属铸造凝固成形时易流动和锻造技术使已凝固的硬壳产生塑性变形,使金属在压力下结晶凝固并强制消除因凝固收缩形成的缩孔缩松,以获得无铸造缺陷的液态模锻制件。

由于人们对交通运输的要求越来越高,汽车交通零部件加工工艺的设计也显得愈发重要。

目前,汽车交通零部件加工工艺设计大都通过现代化的模锻工艺完成,精确的稀土铝合金液态模锻工艺可以确保汽车交通零部件加工的精密性。

通过数字化的模锻工艺加工,使得汽车交通零部件加工工艺更为精密。

到目前为止,汽车交通零部件加工工艺的设计已经基本实现精密数字化,这样完成的汽车交通零部件更具有较强的咬合度。

放眼未来,汽车交通零部件加工工艺设计会更加精密,这样也可以大大节省其安装时间和力度。

由此可见,随着科技的发展,汽车交通零部件加工工艺设计会更加精密、安装也会更加容易。

二、新时代,稀土铝合金液态模锻工艺的主要设计内容(一)从汽车焊接部件角度分析汽车交通零部件加工工艺的焊接部件主要指的是与汽车组装相关的金属部分的焊接。

汽车焊接部件的主要作用就是对汽车内部起固定、连接等作用。

在对汽车组装焊接部件加工工艺进行设计时,要对汽车组装重点架构等零部件引起重视。

铝合金锻造的发展趋势锻造技术一直以来都是铝合金加工领域中不可或缺的一环。

铝合金作为一种轻质、高强度的材料,具有良好的耐腐蚀性和导热性能,被广泛应用于航空航天、汽车、电子等领域。

随着科技的不断进步和工艺的不断革新,铝合金锻造技术也在不断发展,以下将从材料、工艺和设备三个方面探讨铝合金锻造的未来发展趋势。

首先,材料方面,新型铝合金材料的研发将会成为未来铝合金锻造技术的重要发展方向。

目前,传统的铝合金材料已经无法满足高强度、高塑性以及耐高温等方面的要求。

因此,研发出一种具有良好综合性能的新型铝合金材料将能够推动铝合金锻造技术的发展。

同时,将不同的金属元素掺入铝合金中,也能够提升其性能,例如在铝合金中引入稀土元素可以显著提高其强度和耐腐蚀性能。

其次,工艺方面,先进的数值模拟技术将会在铝合金锻造中得到更广泛的应用。

数值模拟技术可以模拟出金属在锻造过程中的变形、应力和温度分布等参数,从而帮助工程师预测材料的性能和缺陷,优化锻造工艺参数,提高产品的质量和性能。

此外,采用热变形技术也是未来铝合金锻造的发展趋势之一。

通过热变形可以提高材料的塑性,降低锻造过程中的应力和变形阻力,从而减少缺陷的产生和加工难度。

最后,设备方面,高效、自动化的锻造设备将会成为未来铝合金锻造的主流。

传统的锻造设备通常由操作工人手工操作,存在生产效率低、人力消耗大等问题。

因此,开发高效、智能化的锻造设备将能够提高生产效率,降低劳动力成本。

例如,采用机器人在锻造过程中进行自动化操作,不仅可以提高生产效率,还可以减少人为误差和工伤事故的发生。

总而言之,铝合金锻造技术在材料、工艺和设备方面都将会迎来新的发展机遇。

新型铝合金材料的研发、数值模拟技术的应用以及高效自动化的设备的推广将会推动铝合金锻造技术向更高水平迈进。

随着科技的不断进步和工艺的不断革新,相信未来铝合金锻造技术将会变得更加先进、高效和智能化,为铝合金加工行业带来更多的发展机会和潜力。

铝合金精密模锻件行业分析报告及未来五至十年行业发展报告目录绪论 (4)一、铝合金精密模锻件业发展模式分析 (4)(一)、铝合金精密模锻件地域有明显差异 (4)二、铝合金精密模锻件产业未来发展前景 (5)(一)、我国铝合金精密模锻件行业市场规模前景预测 (5)(二)、铝合金精密模锻件进入大规模推广应用阶 (5)(三)、中国铝合金精密模锻件行业的市场增长点 (6)(四)、细分铝合金精密模锻件产品将具有最大优势 (6)(五)、铝合金精密模锻件行业与互联网等行业融合发展机遇 (7)(六)、铝合金精密模锻件人才培养市场广阔,国际合作前景广阔 (8)(七)、铝合金精密模锻件行业发展需要突破创新瓶颈 (9)三、2023-2028年宏观政策背景下铝合金精密模锻件业发展现状 (10)(一)、2022年铝合金精密模锻件业发展环境分析 (10)(二)、国际形势对铝合金精密模锻件业发展的影响分析 (11)(三)、铝合金精密模锻件业经济结构分析 (12)四、2023-2028年铝合金精密模锻件行业企业市场突围战略分析 (13)(一)、在铝合金精密模锻件行业树立“战略突破”理念 (13)(二)、确定铝合金精密模锻件行业市场定位、产品定位和品牌定位 (14)1、市场定位 (14)2、产品定位 (14)3、品牌定位 (16)(三)、创新寻求突破 (17)1、基于消费升级的科技创新模式 (17)2、创新推动铝合金精密模锻件行业更高质量发展 (18)3、尝试业态创新和品牌创新 (18)4、自主创新+品牌 (19)(四)、制定宣传计划 (20)1、策略一:学会做新闻、事件营销——低成本的传播工具 (20)2、策略二:学会以优秀的品牌视觉设计突出品牌特色 (21)3、策略三:学会使用网络营销 (21)五、铝合金精密模锻件行业(2023-2028)发展趋势预测 (22)(一)、铝合金精密模锻件行业当下面临的机会和挑战 (22)(二)、铝合金精密模锻件行业经营理念快速转变的意义 (23)(三)、整合铝合金精密模锻件行业的技术服务 (23)(四)、迅速转变铝合金精密模锻件企业的增长动力 (24)六、铝合金精密模锻件行业存在的问题分析 (24)(一)、基础工作薄弱 (24)(二)、地方认识不足,激励作用有限 (25)(三)、产业结构调整进展缓慢 (25)(四)、技术相对落后 (25)(五)、隐私安全问题 (26)(六)、与用户的互动需不断增强 (26)(七)、管理效率低 (27)(八)、盈利点单一 (28)(九)、过于依赖政府,缺乏主观能动性 (28)(十)、法律风险 (28)(十一)、供给不足,产业化程度较低 (29)(十二)、人才问题 (29)(十三)、产品质量问题 (29)七、铝合金精密模锻件业的外部环境及发展趋势分析 (30)(一)、国际政治经济发展对铝合金精密模锻件业的影响 (30)(二)、国内政治经济发展对铝合金精密模锻件业的影响 (30)(三)、国内突出经济问题对铝合金精密模锻件业的影响 (31)八、铝合金精密模锻件行业风险控制解析 (31)(一)、铝合金精密模锻件行业系统风险分析 (31)(二)、铝合金精密模锻件业第二产业的经营风险 (31)九、铝合金精密模锻件行业未来发展机会 (32)(一)、在铝合金精密模锻件行业中通过产品差异化获得商机 (32)(二)、借助铝合金精密模锻件行业市场差异赢得商机 (33)(三)、借助铝合金精密模锻件行业服务差异化抓住商机 (33)(四)、借助铝合金精密模锻件行业客户差异化把握商机 (33)(五)、借助铝合金精密模锻件行业渠道差异来寻求商机 (34)十、“疫情”对铝合金精密模锻件业可持续发展目标的影响及对策 (34)(一)、国内有关政府机构对铝合金精密模锻件业的建议 (35)(二)、关于铝合金精密模锻件产业上下游产业合作的建议 (35)(三)、突破铝合金精密模锻件企业疫情的策略 (36)十一、铝合金精密模锻件业突破瓶颈的挑战分析 (36)(一)、铝合金精密模锻件业发展特点分析 (36)(二)、铝合金精密模锻件业的市场渠道挑战 (37)(三)、铝合金精密模锻件业5-10年创新发展的挑战点 (37)1、铝合金精密模锻件业纵向延伸分析 (37)2、铝合金精密模锻件业运营周期的挑战分析 (38)绪论本文主要分析了铝合金精密模锻件行业公司在未来五年(2023-2028)中的市场突破份额,并提供了指导意见。

铝合金材料的现状与发展趋势铝合金材料是一种高强度、轻质、耐磨、耐腐蚀的金属材料,具有广泛的应用领域,是现代工业中不可或缺的材料之一。

随着科技的不断进步,铝合金材料的性能和应用越来越广泛,未来的发展前景也十分可观。

一、铝合金材料现状目前,铝合金材料的应用已经覆盖了几乎所有的领域,特别是在航空航天、汽车、电子、建筑等工业领域中,铝合金材料得到了广泛的应用。

在航空航天行业中,铝合金材料是构建飞机、航天器和卫星的主要材料之一,其轻质、高强度、耐腐蚀等优点被广泛地运用。

在汽车工业领域,铝合金材料的应用主要是减轻汽车重量,从而降低燃油消耗和减少废气排放。

在电子领域,铝合金材料的应用主要是制造高精度的电子设备,如手机、电脑等。

在建筑领域中,由于铝合金材料具有轻质、坚固、耐腐蚀的特性,广泛应用于建筑幕墙、铝门窗等领域。

二、铝合金材料的发展趋势未来,铝合金材料的发展主要有以下几个趋势:1.功能性铝合金材料的研究和开发随着科技的不断发展,铝合金材料除了强度、耐腐蚀等基本性能外,功能性也逐渐受到关注,包括磁性、电学性、热传导性等。

例如,将铝合金材料与磁性材料复合,可以研发出高性能的电机;将铝合金材料作为热管材料,可以有效地改善热量传递性能等。

2.高强度铝合金材料的研究和应用随着材料科技的发展,越来越多的高强度铝合金材料正在研制开发中,例如钛铝合金、镁铝合金、铬铝合金等,这些新型材料都具有高强度、轻质等特点,特别适用于航空航天、汽车、高速列车等需要高强度和高刚度的领域。

3.铝合金材料与其他材料的复合应用铝合金材料与其他材料的复合应用已经成为近年来的一个热点。

例如,将铝合金材料与纤维材料、陶瓷材料等进行复合,可以显著改善材料的物理、力学和化学性质,同时还可以增强铝合金材料的抗磨损性和抗冲击性能,使其更加适用于多种领域。

4.绿色环保的铝合金材料的开发随着社会的发展,环保问题日益受到关注,铝合金材料的绿色环保性也成为研究热点。

铝冶炼及压延加工市场发展现状简介铝是一种重要的工业金属,具有轻质、导电、导热和耐腐蚀等优良性能,被广泛应用于建筑、汽车、航空航天、电子等领域。

铝的生产与加工包括铝冶炼和压延加工两个环节,这些环节的发展现状对铝产业的健康发展具有重要影响。

铝冶炼市场发展现状铝冶炼是将铝矿石经过提炼与电解等工艺,得到高纯度的铝金属的过程。

铝冶炼市场受到全球经济增长、国内外政策支持和环境压力等因素的影响。

全球铝冶炼市场全球铝冶炼市场自20世纪初起飞速发展,目前主要由中国和其他亚洲国家、欧洲以及北美等地区主导。

中国是全球最大的铝冶炼国家,其庞大的工业基础、低成本炼铝能力和丰富的铝资源使其在全球市场中占据重要地位。

国内铝冶炼市场中国的铝冶炼市场近年来持续增长,主要受到国内经济增长和城市化进程的推动。

政府出台的“十三五”规划以及“一带一路”倡议也为铝冶炼行业提供了发展机遇。

同时,环保政策也对铝冶炼市场产生了一定的影响,推动了优胜劣汰,减少了落后产能。

铝压延加工市场发展现状铝压延加工是将冶炼得到的铝金属通过轧制、拉伸、模锻等工艺,制成板材、带材、型材等各种形状的过程。

铝压延加工市场发展取决于铝冶炼市场的供应和需求情况。

全球铝压延加工市场全球铝压延加工市场规模庞大,主要由中国、美国、欧盟、日本等国家和地区主导。

中国是全球最大的铝压延加工国家,国内铝加工企业数量众多,技术水平和产能不断提升。

国内铝压延加工市场中国的铝压延加工市场迅猛发展,主要受到国内工业化进程的推动、城市化建设和消费升级的影响。

近年来,中国的铝型材、铝板带及其他铝制品产量稳步增长,产品质量和技术含量也在不断提高。

同时,节能减排和环保要求对铝压延加工行业提出了更高的要求。

发展趋势和问题铝冶炼及压延加工市场在全球范围内具有良好的发展前景,然而也存在一些问题和挑战。

发展趋势1.产能提升:铝冶炼及压延加工企业将持续提升产能,以满足日益增长的市场需求。

2.技术创新:注重技术研发和创新,提高产品质量和技术含量,推动行业升级。

铝合金制品行业现状及趋势近年来,铝合金制品行业蓬勃发展,成为全球制造业中的重要组成部分。

本文将探讨铝合金制品行业的现状以及未来的发展趋势,并展望其潜在的机遇和挑战。

一、行业概述铝合金是指以铝为主体,通过合金添加元素来提高其性能和特殊功能的材料。

铝合金制品主要应用于航空航天、交通运输、建筑装饰、电子电器等领域,具有重量轻、强度高、耐腐蚀等优势,因此受到了广泛的关注和使用。

二、现状分析1. 市场需求稳步增长:随着全球经济的不断发展,铝合金制品的需求量逐年增加。

特别是在汽车工业和航空航天领域,对轻量化、高强度材料的需求推动了铝合金制品的应用。

此外,建筑装饰、电子电器等领域的快速发展也为铝合金制品提供了广阔的市场。

2. 技术创新带来新机遇:随着科技的进步和创新的不断涌现,铝合金制品的生产工艺和性能得到了显著改善。

高强度、高韧性的铝合金材料得以应用,同时新的制造工艺和装备也不断推动行业的发展。

3. 环保压力推动转型升级:全球环保意识的提高和政府政策的支持,推动了铝合金制品行业向绿色环保方向转型。

回收利用铝资源、减少废气废水排放、提高能源利用效率等成为行业关注的热点,同时也为企业带来了转型升级的机遇。

三、未来趋势展望1. 自主创新成为关键:随着国内外市场竞争的加剧,铝合金制品行业需要通过自主创新来提高产品质量和降低成本。

加强研发能力、提高技术含量,推动行业向高端制造和智能制造转型,将是未来的重要发展方向。

2. 绿色发展势在必行:环保问题已成为全球共同关注的焦点,铝合金制品行业需要加强环保意识,推动绿色发展。

通过节能减排、资源循环利用等措施,改善生产过程中的环境影响,实现可持续发展。

3. 国际市场开拓广阔:随着中国制造业的崛起和“一带一路”倡议的推进,铝合金制品行业的国际市场潜力巨大。

企业应积极参与国际竞争,扩大出口规模,开拓新兴市场,提升品牌知名度和国际竞争力。

四、挑战与对策1. 市场竞争加剧:随着国内外企业的进入,铝合金制品行业的竞争日益激烈。

2023年液态金属行业市场分析现状液态金属行业是指将金属加热至液态状态后进行相关加工或应用的行业。

液态金属行业以材料加工为主,包括铸造、喷涂、涂层等,广泛应用于航空航天、汽车制造、电子、能源等领域。

本文将分析液态金属行业的市场现状。

1. 市场规模:液态金属行业市场规模逐年扩大。

随着航空航天、汽车制造等行业的发展,对液态金属的需求也逐渐增加。

目前全球液态金属行业市场规模约为500亿美元,预计在未来几年将保持稳定增长。

2. 行业竞争情况:液态金属行业竞争激烈,市场上存在大量的液态金属制造商和供应商。

欧美地区的企业在液态金属技术和产品开发方面处于领先地位,但亚洲地区的企业也在加快追赶步伐。

行业进入门槛相对较高,需要大量的资金和技术支持。

同时,行业也面临着原材料供应不稳定和环保压力不断增加的挑战。

3. 技术创新:液态金属行业的技术创新颇具潜力。

随着科学技术的进步,液态金属的品种和性能得到不断提升,同时也出现了一些新材料。

例如,一种名为“奇幻金属”的液态合金能够在外部受力作用下实现自我修复,具有广泛的应用前景。

此外,液态金属行业也在探索3D打印、纳米材料和新型合金等方面的应用。

4. 市场需求:液态金属在航空航天、汽车制造、电子、能源等领域有着广泛的应用需求。

航空航天领域对液态金属的要求较高,例如液态金属能够实现燃气涡轮发动机的高温部件制造。

汽车制造领域液态金属可以应用于发动机涡轮增压器、汽油喷射系统等部件上。

电子领域对液态金属的需求主要体现在电子封装材料、LED芯片制造等方面。

能源领域液态金属则可用于燃料电池和太阳能电池。

5. 市场前景:液态金属行业的市场前景较为乐观。

随着科学技术的不断发展,液态金属行业将继续创新,出现更多应用场景。

例如,液态金属脑机接口技术已经在科学研究阶段取得一定进展,未来可能应用于医疗行业和人机交互领域。

此外,液态金属的环保特性也将受到更多关注和重视,应用前景会更加广阔。

总之,液态金属行业市场规模逐年扩大,行业竞争激烈,但技术创新潜力大,市场需求广泛,并且市场前景乐观。

2024年铝合金制品市场分析现状简介铝合金制品是一种广泛应用于建筑、交通工具以及电子产品等领域的重要材料。

本文将对当前铝合金制品市场进行分析,包括市场规模、发展趋势以及竞争格局等方面。

市场规模近年来,随着建筑、交通工具等领域的快速发展,铝合金制品市场规模不断扩大。

根据统计数据显示,全球铝合金制品市场在过去五年内年均增长率达到7%,预计未来几年仍将保持强劲增长势头。

目前,中国、美国、日本等国家是全球铝合金制品市场的主要消费地,占据较大市场份额。

发展趋势1.轻量化需求:在汽车、航空等领域,对于材料的重量有着严格要求。

铝合金具有高强度、轻质的特点,在满足强度需求的同时,可以有效减轻产品重量,提高燃油效率。

2.环保要求:随着全球环保意识的增强,对于能源消耗和碳排放的限制也越来越严格。

铝合金作为可回收再利用的材料,对环境影响较小,符合环保要求。

3.技术创新:新的合金配方以及先进的加工技术的应用,使铝合金制品在强度、韧性等方面得到进一步提升,拓展了产品应用领域。

竞争格局铝合金制品市场存在着激烈的竞争。

目前,市场上主要的竞争者有中国铝业、美国阿尔科、日本新日铁等大型企业,它们拥有较强的生产能力和技术实力,占据着大部分市场份额。

此外,一些中小型企业也在不断涌现,通过技术创新和产品定制化来获得市场竞争优势。

持续发展策略为了在激烈的市场竞争中取得优势,铝合金制品企业需要采取一系列的持续发展策略: - 技术创新:不断投入研发,提升产品质量和性能,开发出更具竞争力的新产品。

- 市场扩展:积极开拓国内外市场,寻求新的销售渠道和合作伙伴。

- 持续改进:优化生产流程,提高生产效率和质量,降低成本,以应对市场竞争压力。

- 客户服务:关注客户需求,提供个性化定制服务,提高客户满意度和忠诚度。

总结随着建筑、交通工具等行业的发展,铝合金制品市场具有广阔的发展前景。

通过技术创新、市场拓展和持续改进,铝合金制品企业可以在竞争激烈的市场中取得优势,实现持续发展。

铝合金产业的现状及未来五至十年经济前景引言:铝合金作为一种轻质高强度的金属材料,在各个领域有着广泛的应用。

随着经济的发展和技术的进步,铝合金产业也得到了迅猛的发展。

本文将对铝合金产业的现状以及未来五至十年的经济前景进行探讨。

第一部分:铝合金产业的现状1.产业规模和发展情况铝合金产业是一个多元化的产业,涵盖了从铝生产到铝合金加工的各个环节。

目前,中国是世界上最大的铝生产和消费国家,铝合金产业也呈现出规模迅速扩大的趋势。

2.技术创新和产品升级随着科技的进步,铝合金产业不断进行技术创新,开发出更多种类的铝合金材料,以满足不同行业的需求。

例如,高强度铝合金、耐高温铝合金等新材料的应用逐渐增多,成为铝合金产业的新热点。

3.环保问题和可持续发展铝合金产业在发展过程中也面临着环保问题。

铝生产过程中产生的废气、废水等污染物对环境造成了一定的影响。

因此,铝合金产业需要加强环境保护措施,促进可持续发展。

第二部分:未来五至十年经济前景1.需求增长的驱动力随着全球经济的发展和人民生活水平的提高,对轻质高强度材料的需求也在不断增加。

铝合金由于其优异的物理性能和环境友好型,将在汽车、航空航天、建筑等领域得到广泛应用,为铝合金产业的发展提供了巨大的机遇。

2.技术创新的推动随着科技的不断进步,铝合金产业将迎来新的发展机遇。

通过技术创新,可以研发出更多种类的铝合金材料,提升铝合金的性能,满足新领域的需求,推动产业的发展。

3.政策和环保压力的影响随着环保意识的提高和环境政策的推动,铝合金产业将面临更多的环保压力。

产业需要加强环保技术的研发应用,减少对环境的影响,实现可持续发展。

同时,政策的支持也将推动铝合金产业朝着更加绿色、可持续的方向发展。

结论:综上所述,铝合金产业目前正处于快速发展的阶段。

未来五至十年,随着全球经济的发展和技术的进步,铝合金产业有望迎来更加广阔的发展前景。

然而,铝合金产业也面临着环保等问题的挑战,需要加强技术创新和环境保护措施,实现可持续发展。

铝合金液态模锻的发展现状摘要: 铝合金液态模锻是一种具有省力、节能、节材、能一次成形为接近成品形状且制件质量高的技术。

介绍了该技术的现状、优点及新进展。

关键词: 铝合金;液态模锻;进展1引言当今世界能源短缺,汽车、战车等正向着轻量化、高速、安全、节能、低成本及长寿命方向发展,采用轻合金是汽车和兵器轻量化的主要手段之一。

铝合金具有高比强度、耐蚀性、易成型、热稳定性与再生性好和简化结构等一系列优点能满足军工和民用的特殊要求。

如英国“蝎”式坦克,除装甲车体外,还有平衡肘连杆底座、刹车盘、负重轮、炮塔座圈、油箱、座椅等多种零部件采用了铝合金或镁合金,大大减轻了重量,极大的提高了装备的机动性能,从而可以改善坦克的行驶性能,提高安全性。

目前汽车上铝合金零件主要有活塞、汽缸体、汽缸盖、连杆、连杆盖、离合器壳、轮毂和油泵阀体等。

因此用液态模锻成形铝合金具有很好的发展前景.12 铝合金成形技术-液态模锻液态模锻是介于液态成型和固态成型之间的一种比较新的工艺, 集中了它们这两种工艺的优点。

自60年代至今,液态模锻工艺在我国取得了较大发展。

尤其是钢质液态模锻工艺已较为成熟。

但由于设备及冶炼条件的限制,有色金属尤其是铝合金的液态模锻在最近十年才得到较快发展。

液态模锻工艺是对浇入模具内的液态金属施以较高的机械压力,使其凝固时消除铸造缺陷并产生一定塑性变形,从而获得高质量制件的一种方法。

液态模锻是一种省力、节能、材料利用率高的先进工艺。

制件的力学性能较高,可以接近或达到同种合金的锻件水平。

铝合金液态模锻工艺的应用范围,从实际应用情况以及它的结晶特点来看,主要有如下特点:(1)液态模锻工艺对材料的适用范围比较宽,它既适用于高性能的变形合金, 也适用于常用的铸造合金。

(2)以陶瓷颗粒、晶须、纤维增强的金属基复合材料(MMC)综合了金属的韧性、成形性、导电导热性等及陶瓷的强度、刚度、硬度、耐热、耐磨、耐蚀等性能,在材料科学中异军突起,逐渐进入实用化阶段。

2024年模锻液压机市场分析现状引言模锻液压机是一种广泛应用于金属成形加工的设备,具有高效、精确的特点。

本文将对模锻液压机市场的现状进行分析,并探讨未来的发展趋势。

市场规模模锻液压机市场在过去几年中呈现稳步增长的趋势。

据统计数据显示,2016年至2020年,全球模锻液压机市场规模从xx亿美元增长至xx亿美元。

这一增长主要受益于汽车、航空航天和能源行业的发展。

市场驱动因素1.汽车行业的快速发展是模锻液压机市场增长的主要驱动力。

随着汽车产量的增加,对于模锻件的需求也相应增加。

模锻液压机作为模锻件的主要成型设备,其市场需求也随之增长。

2.航空航天工业对于高强度、耐腐蚀的零部件需求增加,进一步推动了模锻液压机市场的发展。

在航空航天工业中,模锻液压机能够生产高性能的压瓦、发动机叶片等关键部件,因此市场需求较为旺盛。

3.新能源行业的兴起也对模锻液压机市场带来了新的机遇。

新能源汽车的快速发展,特别是电动汽车的兴起,对于模锻液压机的市场需求有了新的推动。

市场挑战1.市场竞争激烈。

随着模锻液压机市场的发展,竞争对手也越来越多。

各家企业在技术研发和产品质量上进行不断创新,提高市场竞争力。

企业需具备独特的技术优势,才能在激烈的竞争环境中取得优势地位。

2.模锻液压机的能耗问题仍然存在。

虽然模锻液压机在节能方面有了一定的改进,但与其他成型设备相比,其能效仍有待提高。

随着环保意识的增强和能耗监管政策的加强,模锻液压机的能耗成为市场进一步发展的一个限制因素。

市场前景1.模锻液压机市场在未来有望持续增长。

国内外汽车、航空航天和新能源行业的发展将推动模锻液压机市场的需求增加。

2.技术创新将成为市场发展的重要推动力。

模锻液压机企业应加大研发力度,提升产品的技术水平和品质,以满足市场对高性能、高精度设备的需求。

3.环保和能耗方面的改进将成为未来市场发展的重点。

模锻液压机企业应加强绿色制造技术的研究与应用,提高设备的能耗效率,实现可持续发展。

液态模锻技术研究与应用进展摘要:液态模锻是一种介于固态锻造和铸造之间的金属成形工艺,既具有液态成型生产复杂造型又有固态锻造成型压力高、性能优良的特点,同时该工艺还具有高效率、短流程、高精度等优点。

在轻量化需求日益增大的大背景下,液态模锻技术得到广泛的关注。

本文对液态模锻的影响因素、模具、设备、不同应用领域的研究现状进行了综述,展望了液态模锻今后的发展趋势。

关键词:液态模锻;技术;进展随着能源和环境危机越来越严峻,轻量化材料越来越受到重视。

液态模锻作为轻量化工艺,是一种将定量的金属熔体浇注到模具型腔内,在机械静压力作用下充型、高压结晶、凝固和补缩的短流程、高效、近净成形技术。

该技术是一种介于固态锻造和铸造之间的金属成形工艺,既有液态成型生产复杂造型又有固态锻造成型压力高、性能优良的特点,同时还具有省力、节能、材料利用率高等优点。

液态模锻影响因素复杂,涉及工艺、合金成分、组织与缺陷控制、热处理、模具设计与制造技术、数值模拟以及液态模锻装备等。

本文对液态模锻的研究进展进行了综述,并展望了该技术的未来发展趋势。

1液态模锻合金1.1液态模锻合金组织液态模锻过程中压力提高了合金的熔点,增加了合金熔体的过冷度,降低了临界晶核半径和临界形核功,使有效形核质点增加进而细化晶粒。

材料在压力下凝固时,原子的扩散受到抑制使得生长激活能增加,因而压力降低了晶体的长大速率。

在压力下结晶凝固工件紧靠型壁,热传导较为激烈也可以细化晶粒。

唐全波等[1]发现ACDCl2合金液态模锻生产消除了显微疏松,使致密度得到提高,几乎没有微观缺陷。

贾海龙等[2]研究表明液态模锻能明显改善过共晶Al-x Si合金的显微组织,使共晶硅相发生明显细化,同时初生硅相的尺寸和数量减小。

也有研究表明液态模锻使得A356合金铸态晶粒以及二次枝晶间距均减小,组织更加致密[3-4]。

李宇飞等[5]利用Al-Si-Cu-Mg生产转向节,晶粒得到明显细化,力学性能得到显著提高。

铝合金液态模锻的发展现状李天生1 徐慧2(1. 内蒙古工业大学 材料科学与工程学院,呼和浩特 010062)(2. 湖南建材高等专科学校 机械工程系, 湖南 衡阳 421008)摘 要: 铝合金液态模锻是一种具有省力、节能、节材、能一次成形为接近成品形状且制件质量高的技术。

介绍了该技术的现状、优点及新进展。

关键词: 铝合金 ; 液态模锻 ; 进展1引言当今世界能源短缺,汽车、战车等正向着轻量化、高速、安全、节能、低成本及长寿命方向发展,采用轻合金是汽车和兵器轻量化的主要手段之一 [1]。

铝合金具有高比强度、耐蚀性、易成型、热稳定性与再生性好和简化结构等一系列优点能满足军工和民用的特殊要求[6]。

如英国“蝎”式坦克,除装甲车体外,还有平衡肘连杆底座、刹车盘、负重轮、炮塔座圈、油箱、座椅等多种零部件采用了铝合金或镁合金,大大减轻了重量,极大的提高了装备的机动性能,从而可以改善坦克的行驶性能,提高安全性[1]。

目前汽车上铝合金零件主要有活塞、汽缸体、汽缸盖、连杆、连杆盖、离合器壳、轮毂和油泵阀体等。

因此用液态模锻成形铝合金具有很好的发展前景[2].2 铝合金成形技术-液态模锻液态模锻是介于液态成型和固态成型之间的一种比较新的工艺, 集中了它们这两种工艺的优点。

自60年代至今,液态模锻工艺在我国取得了较大发展。

尤其是钢质液态模锻工艺已较为成熟[7]。

但由于设备及冶炼条件的限制,有色金属尤其是铝合金的液态模锻在最近十年才得到较快发展。

液态模锻工艺是对浇入模具内的液态金属施以较高的机械压力,使其凝固时消除铸造缺陷并产生一定塑性变形,从而获得高质量制件的一种方法。

液态模锻是一种省力、节能、材料利用率高的先进工艺。

制件的力学性能较高,可以接近或达到同种合金作者简介:李天生(1975-),男,硕士研究生的锻件水平 [3-6]。

铝合金液态模锻工艺的应用范围,从实际应用情况以及它的结晶特点来看,主要有如下特点:(1)液态模锻工艺对材料的适用范围比较宽,它既适用于高性能的变形合金, 也适用于常用的铸造合金。

(2)以陶瓷颗粒、晶须、纤维增强的金属基复合材料(MMC)综合了金属的韧性、成形性、导电导热性等及陶瓷的强度、刚度、硬度、耐热、耐磨、耐蚀等性能,在材料科学中异军突起,逐渐进入实用化阶段。

液态模锻是复合材料成形的最佳方法之一。

用液态模锻技术成形复合材料的研究也进行得非常活跃。

用高强Al-Zn-Mg-Cu合金LC4为基体,以Al203颗粒为增强剂,采用半固态搅拌法制备出颗粒均匀,与基体结合良好的10%Al203P/LC4复合材料,具有优异的抗拉强度和弹性模量,可以取代高锰钢来制造履带板,采用液态模锻工艺制造履带板板体,其质量明显优于一般铸造的方法,生产效率也较高[8]。

铝合金复合材料很有前途。

(3)液态模锻技术不仅适用于轴对称的实心零件、杯形件、通孔件以及长轴类等厚壁零件,也适用于非轴对称、壁厚不均匀、形状复杂的零件。

对于一些薄壁零件也可以用液态模锻获得很好的成形质量3 液态模锻成形技术主要优点3.1材料利用率高、成本低与模锻相比,由于没毛边及实心孔所损耗的金属材料,故材料利用率可达95%以上。

若与压铸工艺相比,液态模锻工艺不需要设置浇口套、喷嘴、浇注系统等辅助消耗的金属材料(占制件的20%-30%)。

用LY11液锻发动机主轴承盖克服了模锻锤上成形的缺点[9],在用LD10铝合金液锻生产起动机连杆时,使得成形工序减少,加工余量减小,从而提高了材料利用率,降低生产成本,提高了经济效益[10]。

3.2力学性能高由于半凝固状态的铝合金在充足的压力下凝固结晶,组织致密、晶粒细小,故所得制件的力学性能好, 如果采用较大的压力(100-150 MP a),则在塑性变形阶段效果明显, 可以接近或达到模锻件的水平。

见表1所示。

表1 ZL1O3铝合金件的力学性能[7]Table 1 Mechanical properties of partsin ZL103 aluminum alloyσb/MP aδ/%HB Liquid forging 320 7.0 110 Traditional forging 324 7.2 107 Lower pressure casting 245 2.5 90 3.3成品率高,质量好液态模锻时,加工温度比铸造时低得多,制件在模内收缩小,并又受三向压应力的影响,故不易形成气孔与显微疏松等缺陷。

同时具有精铸件精密成型的高效率,高精度的特点[7]。

3.4设备投资少模锻工艺需要采用热模锻压力机或摩擦压力机等投资较高的设备。

压力铸造需要专门的压铸机,设备投资也较大。

由于在液态模锻过程中,金属是在流动状态下成形,因此,所需的成形压力小,相应的设备吨位小;熔融的金属成形容易,所加工工件的表面精度高,可以达到少无切削加工的要求,并可制造传统工艺难成形的复杂制件[7]。

设备投资少,有利于液态模锻工艺的推广和应用。

4 液态模锻新技术新工艺4.1半固态金属成形技术半固态金属成形技术作为一种新兴复合材料加工技术引起了广泛的关注[11,12],它的研究起源于本世纪70年代,距今不过二十余年。

一般而言,金属在静止状态下结晶时,最先凝固的部分是树枝状长大,形成网状结构,残余液态金属分布于树枝结晶体之间,这种半固态金属的流动性差,对成形不利。

70年代初,麻省理工学院的研究人员发现,在金属凝固时加以搅拌,可以将产生的树枝状初晶破碎并分散到未凝固的残余液体金属中去,凝固组织由通常的树枝状晶体变成球状的等轴晶体,成为变形抗力较低、具有良好流动性的金属糊状物,并可以很方便地施以各种后续成形加工。

半固态成形技术有如下特点:显微组织细化,大大减轻了内部缺陷和偏析等;半固态金属变形抗力大大降低,并可以制造出近净成形制品;利用半固态糊状金属的高粘性,可以容易并且均匀的混入异种材料和比重差大的金属,从而制造新型复合材料和新成分合金。

4.2液态挤压工艺液态挤压是在液态模锻研究的基础上,结合热挤压变形的特点而发展起来的一种液态金属成形工艺。

其成形过程为:将液态金属直接浇入挤压桶内,借助挤压冲头对未凝固的或准凝固金属施以高压,使其在压力下发生流动、结晶、凝固过程,随后,挤压成形模口处的准凝固金属经受断面缩减的大塑性变形,一次成形出管、棒、型材类制品。

利用液态挤压工艺也可以直接制备金属基复合材料管、棒、型材类制件,由此突破了现有复合材料成形方法均需二次变形,即先成形出复合材料坯体,再经挤、轧等工艺制成管、棒型材的限制,可以减少成形工序,降低成本,有望成为成形高性能复合材料管、棒、型材的一条新途径[13]。

5 结束语液态模锻技术的存在己经有半个多世纪,随着理论研究的不断深入和实践应用中的不断发展,液态模锻技术在理论探索方面将会逐步形成完善的体系,对铝基复合材料成形也将会起到越来越重要的作用。

电子计算机数值模拟成形过程, 人工神经网络预测液态模锻工艺参数的研究[14]等先进手段的使用,新型专用设备、专用模具材料的开发,半固态成形、液态挤压等新技术和新工艺的发展都将给液态模锻技术注入新的活力。

参 考 文 献1 黄少东.唐全波.赵祖德.刘川林.曹洋.赵军.用镁合金促进兵器装备轻量化.金属成型工艺.2002.20(5):82 张广安.吴树迎.李玉书.李义.轿车铝合金轮毂的液态模锻.锻压技术.1999.(3):333 罗守靖.何绍元.王尔德.张锦升.钢质液态模锻.哈尔滨工业大学出版社.1990:4~254 上海交通大学锻压教研组.液态模锻.国防工业出版社.1981:1~105 齐丕襄.挤压铸造.国防工业出版社.1984:1~156 洪慎章.曾振鹏.国内外铝合金液态模锻的发展与展望.机械制造.1999.(3):127 韦丽君.马风雷.李任江.液态模锻在铸造铝合金中的应用.材料工程.2003(7):40~428 费良军等.挤压铸造挖土机履带板板体的制造工艺研究.98挤压铸造(液态模锻)学术会议论文集:40~449 吴代斌.发动机主轴承盖液锻工艺研究.新技术新工艺.1998(4) :30~3110 洪慎章.起动机连杆液态模锻.热加工工艺.1997( 5) :39~4011 蒋鹏.贺小毛.张秀峰.半固态金属成形技术的研究概况.塑性工程学报.1998.5(3):1~712 蒋鹏.贺小毛.张秀峰.半固态成形在工业生产中的应用现状与前景.模具技术.1998(5):15~2313 齐乐华.李贺军.罗守靖等.液态挤压变形特征的研究.塑性工程学报,1997.4(3):43~4614 Qi Le-Hua, Hou Jun-Jie, Cui Pei-Ling, He-Jun Li. Research on Prediction of theProcessing Parameters of Liquid Extrusion by BP Network. Journal of MaterialProcessing Technology. 1999.95:232~237The Situation and Development of Liquid State Forging forAluminum-alloyLI tian-sheng1 , XU Hui2(1. School of Material Science & Engineering,Inner Mongolia University of Technology,Huhhot 0100622. Mechanical Engineering Department of Hunan Building Materials College, Hengyang421008,China)Abstract: Liquid state forging of aluminum-alloy is a technology which possesses many advantages such as reducing forming load ,saving raw material and energy ,and providing near-net shape products with improved mechanical properties. This paper introduces some of the recent progress ,situation and advantages of this technology.Key words: aluminum-alloy ;Liquid state forging ; development。