液态模锻成型设计讲解

- 格式:doc

- 大小:598.51 KB

- 文档页数:15

液态模锻的原理方法和应用1. 液态模锻的原理液态模锻是一种先进的金属成形技术,主要利用金属在液态状态下的流动性来实现成形。

其原理主要包括以下几个方面:•金属液态流动性:金属在液态状态下具有较好的流动性,可以在模具内部均匀流动,填充整个模腔。

•压力控制:通过施加一定的液态压力,使金属在模具中流动,并填充模腔。

压力的大小和施加方式对成形质量有重要影响。

•温度控制:液态模锻需要在一定的温度范围内进行,通常要求金属保持在其液态区域内,以保证成形过程的顺利进行。

•冷却控制:液态模锻后,还需要对成形件进行冷却处理,以获得所需的性能和形状。

2. 液态模锻的方法液态模锻的方法有多种,根据实际需求和成形材料的特性选择不同的方法。

下面给出几种常用的液态模锻方法:2.1 直接模锻法直接模锻法是最常用的液态模锻方法之一,其工艺流程简单,适用于各种金属材料。

具体步骤如下:1.预热金属料:将金属料加热至其液态温度以上,使其达到液态状态。

2.填充模具:将液态金属料注入预热好的模具中,使其填充整个模腔。

3.施加压力:在金属料注入模具后,施加一定的液态压力,使金属料在模具内流动并填充模腔。

4.冷却处理:待金属料填充完毕后,进行冷却处理,以获得所需的性能和形状。

2.2 间接模锻法间接模锻法是液态模锻中的另一种常用方法,主要用于形状复杂的零件。

主要步骤如下:1.制备模具:根据所需零件的形状和尺寸,制备相应的模具。

模具可以分为上模和下模两个部分。

2.加热金属料:将金属料加热至其液态温度以上,使其达到液态状态。

3.填充模具:将液态金属料注入上模中,然后合上下模,使金属料填充整个模腔。

4.施加压力:在金属料填充完毕后,施加一定的液态压力,以保证金属料在模具中充分流动,并填充整个模腔。

5.冷却处理:待金属料填充完毕后,进行冷却处理,以获得所需的性能和形状。

2.3 复合模锻法复合模锻法是一种较为复杂的液态模锻方法,主要用于特殊材料或特殊形状的零件。

液态模锻摘要:介绍了液态模锻的概念、特点、分类、研究方法、应用以及国内外的发展状况;同时分别对铝、铜、镁合金的液态模锻成型过程的优缺点进行了分析介绍。

关键词:液态模锻;工艺;应用及发展引言液态模锻是一种介于铸造和模锻之间的金属成形工艺,是使注入模腔的金属在高压下凝固成型,然后施加机械静压力,利用金属铸造凝固成形时易流动和锻造技术使已凝固的封闭硬壳进行塑性变形,使金属在压力下结晶凝固并强制消除因凝固收缩形成的缩孔,以获得无任何铸造缺陷的液锻件[1]。

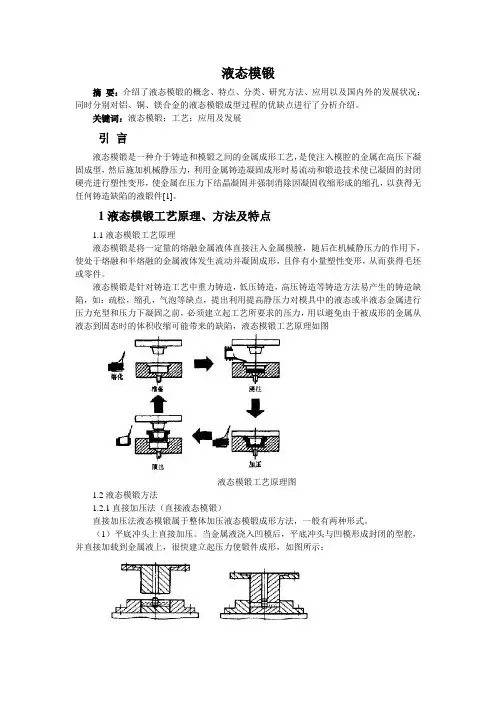

1液态模锻工艺原理、方法及特点1.1液态模锻工艺原理液态模锻是将一定量的熔融金属液体直接注入金属模膛,随后在机械静压力的作用下,使处于熔融和半熔融的金属液体发生流动并凝固成形,且伴有小量塑性变形,从而获得毛坯或零件。

液态模锻是针对铸造工艺中重力铸造,低压铸造,高压铸造等铸造方法易产生的铸造缺陷,如:疏松,缩孔,气泡等缺点,提出利用提高静压力对模具中的液态或半液态金属进行压力充型和压力下凝固之前,必须建立起工艺所要求的压力,用以避免由于被成形的金属从液态到固态时的体积收缩可能带来的缺陷,液态模锻工艺原理如图液态模锻工艺原理图1.2液态模锻方法1.2.1直接加压法(直接液态模锻)直接加压法液态模锻属于整体加压液态模锻成形方法,一般有两种形式。

(1)平底冲头上直接加压。

当金属液浇入凹模后,平底冲头与凹模形成封闭的型腔,并直接加载到金属液上,很快建立起压力使锻件成形,如图所示:(2)异形冲头直接加压法。

当金属液浇入凹模后,异形冲头与凹模形成封闭型腔在冲头的下行过程中先封闭型腔,并使金属液体流动充满型腔,使锻件成形,如图所示:1.2.2间接加压法。

间接加压法属于局部加压法,是将金属浇入凹模或储液腔后,上模先闭合锁定形成整体型腔,然后通过上冲头挤入金属液,使金属反挤流动充满型腔,使之在压力下凝固成形,如图所示:1.2.3间接挤注法。

间接挤注法是指将浇入到储液腔内的金属液,利用上柱塞或下柱塞,通过浇道挤入到封闭的型腔中获得所需的锻件,如图所示:1.3 液态模锻特点1)机械性能高。

液态模锻液态模锻摘要:介绍了液态模锻的概念、特点、分类、研究⽅法、应⽤以及国内外的发展状况;同时分别对铝、铜、镁合⾦的液态模锻成型过程的优缺点进⾏了分析介绍。

关键词:液态模锻;⼯艺;应⽤及发展引⾔液态模锻是⼀种介于铸造和模锻之间的⾦属成形⼯艺,是使注⼊模腔的⾦属在⾼压下凝固成型,然后施加机械静压⼒,利⽤⾦属铸造凝固成形时易流动和锻造技术使已凝固的封闭硬壳进⾏塑性变形,使⾦属在压⼒下结晶凝固并强制消除因凝固收缩形成的缩孔,以获得⽆任何铸造缺陷的液锻件[1]。

1液态模锻⼯艺原理、⽅法及特点1.1液态模锻⼯艺原理液态模锻是将⼀定量的熔融⾦属液体直接注⼊⾦属模膛,随后在机械静压⼒的作⽤下,使处于熔融和半熔融的⾦属液体发⽣流动并凝固成形,且伴有⼩量塑性变形,从⽽获得⽑坯或零件。

液态模锻是针对铸造⼯艺中重⼒铸造,低压铸造,⾼压铸造等铸造⽅法易产⽣的铸造缺陷,如:疏松,缩孔,⽓泡等缺点,提出利⽤提⾼静压⼒对模具中的液态或半液态⾦属进⾏压⼒充型和压⼒下凝固之前,必须建⽴起⼯艺所要求的压⼒,⽤以避免由于被成形的⾦属从液态到固态时的体积收缩可能带来的缺陷,液态模锻⼯艺原理如图液态模锻⼯艺原理图1.2液态模锻⽅法1.2.1直接加压法(直接液态模锻)直接加压法液态模锻属于整体加压液态模锻成形⽅法,⼀般有两种形式。

(1)平底冲头上直接加压。

当⾦属液浇⼊凹模后,平底冲头与凹模形成封闭的型腔,并直接加载到⾦属液上,很快建⽴起压⼒使锻件成形,如图所⽰:(2)异形冲头直接加压法。

当⾦属液浇⼊凹模后,异形冲头与凹模形成封闭型腔在冲头的下⾏过程中先封闭型腔,并使⾦属液体流动充满型腔,使锻件成形,如图所⽰:1.2.2间接加压法。

间接加压法属于局部加压法,是将⾦属浇⼊凹模或储液腔后,上模先闭合锁定形成整体型腔,然后通过上冲头挤⼊⾦属液,使⾦属反挤流动充满型腔,使之在压⼒下凝固成形,如图所⽰:1.2.3间接挤注法。

间接挤注法是指将浇⼊到储液腔内的⾦属液,利⽤上柱塞或下柱塞,通过浇道挤⼊到封闭的型腔中获得所需的锻件,如图所⽰:1.3 液态模锻特点1)机械性能⾼。

液态模锻主要内容:液态模锻也称为挤压铸造、锻打铸造以及熔汤锻造等,是一种锻铸结合的工艺方法。

该方法采用铸造工艺将金属熔化、精炼,并用定量浇勺将金属液浇入模具型腔,随后利用锻造工艺的加压方式,使金属液在模具型腔中流动充型,并在较大的静压力下结晶凝固,且伴有小量塑性变形,从而获得力学性能接近纯锻造锻件而优于纯铸造件的毛坯或零件。

目前,采用这种工艺生产的单件质量可达300kg以上,其材料包括有色金属及其合金、铸铁、碳钢和不锈钢等。

采用此工艺可制造大型铝合金活塞、镍黄铜高压阀体、气动单元组件的仪表外壳,铜合金蜗轮等产品。

关键词:液态模锻,特种塑性成形,模锻工艺流程。

液态模锻工艺划分为金属液和模具准备、浇注、合模施压以及开模取件四个步骤,具体如图9-5所示。

图1液态模锻工艺流程.1 工艺分类液态模锻的工艺过程是把一定量的金属液浇入下模型腔中,当溶液还处于熔融或半熔融状态时施加压力,迫使金属充满型腔形成工件。

在整个凝固过程中,对工件保持压力,以便消除金属凝固时在工件内部产生的缺陷,并使其产生塑性变形,工件凝固及塑性变形,借助顶杆或其它方法将其推出,为下一次操作做好准备。

液态模锻工艺按加压方式可以分为如下三种形式:凸模加压凝固法。

如图9-6所示,熔化的金属浇入凹模1中,凸模2下行与凹模形成封闭型腔,待熔融的金属逐渐凝固时加压使其成形,这种方法适用于铸锭或形状简单的厚壁件,在凸模压力作用下液态金属不产生向上移动。

直接液态模锻法。

如图9-7所示,熔融的金属浇入凹模1,凸模2下行与凹模形成封闭型腔,同时将液态金属压成一定形状。

型腔中的液态金属在一定压力的作用下向上流动,中间冷却凝固。

如果没有使多余金属溶液溢出的措施,则凸模的最终位置便由注入溶液的量来决定,并在工件底部和顶部厚度的变化上反映出来。

杯状和空心的法兰状工件常采用直接液态模锻法加工。

间接液态模锻法。

如图9-8所示,熔融的金属浇入下模2中,上模1先与下模2组成部分型腔,待凸模3下行时将液态金属挤出形成一定的形状。

液态模锻操作规程液态模锻是一种先将金属材料加热至其熔点以上,使其处于液态状态下进行模锻加工的工艺。

与传统的固态模锻相比,液态模锻具有成形能力强、能耗低、锻件表面质量好等优点。

下面将介绍液态模锻的操作规程。

一、液态模锻前的准备工作1. 确定模锻材料:根据产品设计要求和性能要求,选择合适的材料进行液态模锻加工。

2. 确定加热设备:根据材料的熔点和加热效果要求,选择适当的加热设备,如电加热炉、气体加热炉等。

3. 准备模具:根据产品的形状和尺寸,制作或选择合适的模具,并保证模具的准确度和加工质量。

二、液态模锻操作步骤及要点1. 加热:将模具和金属材料放入加热设备中,根据材料的特性和加热曲线,控制加热温度和时间,使金属材料达到液态状态。

要点:加热温度要均匀,避免出现过热或不均匀加热的现象,以免影响液态模锻的质量。

2. 模具涂抹材料:在模腔表面涂抹一层锻造液,以提高液态模锻时模具与金属材料的润滑性和热传导性,防止金属材料粘附在模具上。

3. 倒模:将熔融的金属材料倒入模具中,让金属充分填满模腔。

要点:倒模时要控制速度,避免出现气泡和金属温度过高的现象,以免影响液态模锻的质量。

4. 加塞:在加热后的金属液流动结束之前,用适当的方法对模腔进行加塞,以防止金属液突然凝固而引起冲击和变形。

5. 液态模锻:将已加塞的模具放入专用的模锻机中进行液态模锻。

要点:液态模锻的速度要适中,以免造成金属的扭曲和裂纹。

同时,要根据产品的形状和尺寸合理选择模锻机的压力和速度。

6. 冷却:在液态模锻完成后,立即将模具放入冷却设备中进行快速冷却,使金属迅速固化并保持合适的结构和性能。

三、液态模锻后的处理工作1. 清洗:将液态模锻后的锻件在去除表面的铁鳞和模具杂质后,通过酸洗等方法进行表面清洗。

2. 热处理:根据产品的性能要求,进行适当的热处理,以改善锻件的组织和性能。

3. 机械加工:对液态模锻后的锻件进行必要的机械加工,如修整、车削等,以达到产品的精度和表面质量要求。

[摘要]采用液态模锻代替普通热模锻生产铝合金连杆,可显著提高材料利用率,减少成形工序及降低产品成本。

介绍了连杆液态模锻的模具结构、设计参数及技术经济分析。

关键词铝合金连杆液态模锻模具结构空压机连杆液态模锻模具结构设计上海交通大学(上海200030)洪慎章1引言过去采用落后的普通热模锻工艺成形铝合金连杆(铝棒下料 毛坯加热 辊锻制坯 开式模锻 切边 冲大头及小头孔),不仅成形工序多,加工余量大,而且材料利用率很低,更重要的是因工人操作不慎,常常出现废品,致使产品成本较高。

现采用新的成形工艺!!!液态模锻,在机械性能达到与普通模锻件相等的情况下,成形工序少,加工余量小,材料利用率大大提高,明显降低产品成本。

液态模锻是一种借鉴了压力铸造和热模锻工艺而发展起来的新型金属加工工艺,它对目前的汽车、摩托车上的结构零件成形是一种行之有效的途径。

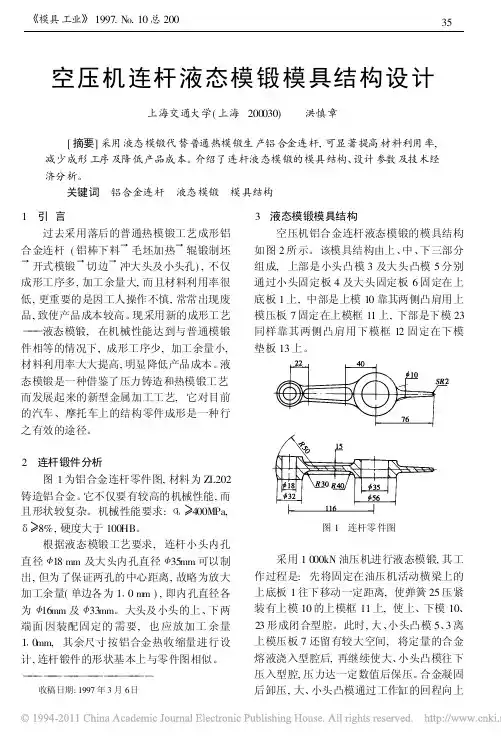

2连杆锻件分析图1为铝合金连杆零件图,材料为ZL202铸造铝合金。

它不仅要有较高的机械性能,而且形状较复杂。

机械性能要求: b ∀400MPa, ∀8%,硬度大于100HB 。

根据液态模锻工艺要求,连杆小头内孔直径 18mm 及大头内孔直径 35mm 可以制出,但为了保证两孔的中心距离,故略为放大加工余量(单边各为1 0m m ),即内孔直径各为 16mm 及 33mm 。

大头及小头的上、下两端面因装配固定的需要,也应放加工余量1 0mm,其余尺寸按铝合金热收缩量进行设计,连杆锻件的形状基本上与零件图相似。

!!!!!!!!!!!!!!!!!!!收稿日期:1997年3月6日3液态模锻模具结构空压机铝合金连杆液态模锻的模具结构如图2所示。

该模具结构由上、中、下三部分组成,上部是小头凸模3及大头凸模5分别通过小头固定板4及大头固定板6固定在上底板1上,中部是上模10靠其两侧凸肩用上模压板7固定在上模框11上,下部是下模23同样靠其两侧凸肩用下模框12固定在下模垫板13上。

图1连杆零件图采用1000kN 油压机进行液态模锻,其工作过程是:先将固定在油压机活动横梁上的上底板1往下移动一定距离,使弹簧25压紧装有上模10的上模框11上,使上、下模10、23形成闭合型腔。

液态成型工艺设计培训讲座大家好,欢迎大家来到液态成型工艺设计培训讲座。

今天我将为大家介绍液态成型工艺设计的基本概念和相关知识点。

首先,让我们来了解什么是液态成型工艺。

液态成型工艺是一种通过将材料加热至液态状态后,注入到模具中进行成型的加工技术。

这种工艺广泛应用于塑料、金属、陶瓷等材料的制造领域。

液态成型工艺设计是指根据材料性质、产品要求和生产工艺等因素,合理选择和设计成型工艺的过程。

正确的工艺设计能够提高生产效率、降低成本并保证产品质量。

在液态成型工艺设计中,首要考虑的是材料的选择。

不同材料具有不同的熔点和流动性,在选择材料时需要考虑产品的用途和所需的性能。

例如,对于高强度要求的产品,可以选择具有较高熔点的材料,而用于制作透明产品的材料则需要具有良好的流动性。

其次,模具的设计也是液态成型工艺设计中重要的一部分。

模具的设计应该考虑产品的尺寸、形状和表面精度等因素,以及材料的流动特性。

一个好的模具设计可以保证产品的成型效果和生产效率。

另外,控制成型工艺的参数也是液态成型工艺设计中需要重视的方面。

例如,温度、压力、注射速度等参数的合理控制可以影响产品的质量。

在设计工艺参数时,需要通过试验和实践来确定最佳值。

最后,我想提醒大家在进行液态成型工艺设计时要注重安全和环保。

在整个过程中,要严格遵守操作规程,注意材料的储存和处理,以及废料的回收利用。

通过今天的讲座,希望大家对液态成型工艺设计有了更深入的了解。

希望大家能够运用所学知识,设计出更加优秀的产品和工艺,为我们的制造业发展贡献自己的力量。

谢谢大家!液态成型工艺设计是一门复杂而关键的技术,涉及到的知识点众多,包括材料学、流体力学、热学、机械设计等多个学科的内容。

在接下来更深入的内容中,我将为大家介绍一些液态成型工艺设计的关键要素。

首先,让我们来了解一下液态成型工艺设计的几个基本步骤。

第一步,确定产品需求。

在液态成型工艺设计中,首先需要明确产品的功能需求和外观要求。

铝合金的液态成型方法

当然可以,咱们再通俗点讲。

想象一下玩泥巴,只不过这次是玩热乎乎的铝合金汤。

铝合金液态成型就像是在玩高级版的模具游戏。

液态模锻:就像你做月饼,先把铝汤加热到非常烫,然后“哗”一下倒进准备好的模具里。

但不只是倒进去那么简单,还会用力压它,让它每个角落都塞得满满的。

这么一来,做出来的铝块儿不仅形状特别准,还特别结实。

液态挤压:这更像是玩挤彩泥,不过你手里是一大团熔化的铝。

你通过一个机器,给这团热铝加压,它就会从一个小口子里被挤出去,变成条啊、管子啊各种形状。

这个过程很快,形状也统一。

铸造:这个最像小时候玩的沙堡游戏,先用沙子做个模子,然后把滚烫的铝汤倒进去,等它凉了,挖开沙子,一个铝制的东西就出来了。

这种方式灵活,能做各种复杂的造型,而且成本不高。

这些都是把铝合金从液态变成固体的不同玩法,选哪个就看你要做什么东西,还有你的预算和对质量的要求了。

液态模锻工艺技术简介液态模锻是一种先进的材料绿色成型技术。

它利用液锻机对浇入模腔的金属液直接加压,使金属液在压力作用下流变充型、结晶凝固和流变补缩,最终获得内部致密、外观光洁、尺寸精确的制件。

它综合了铸造技术的广泛适用性和锻造产品的高性能优点,工艺出品率高达100%,力学性能比传统铸造产品高8-15%,可以实现轴套、盘盖、叉架和箱体类各种铸钢件、球铁件和有色铸件的无冒口、无砂、零缺陷绿色铸造。

The liquid metal forging (LMF) is an advanced and green material forming process. In its procedure, liquid metals poured in a mold are directly pressed by a LMF machine in the interest of rheologically filling and forming, solidification and feeding, and finally producing high grade castings with great densities, perfect appearances and accurate dimensions. The LMF process covers both advantages of the great technological flexibility of foundry and the outstanding properties of forging. Its material yield can touch the level 100%. The properties of its products are 8-15% higher than traditional ones. It can be widely used to produce the various work-pieces such as axle–sheathes, wheels, disks and covers,forks, brackets and staffs, boxes and shells made of cast steel ,nodular cast iron and nonferrous metals or alloys.图1液态模锻工艺流程图2 各种液态模锻产品示例。

臂板件液态模锻分析与模具设计徐胜利【期刊名称】《《锻压装备与制造技术》》【年(卷),期】2019(054)004【总页数】4页(P97-100)【关键词】液态模锻; 模具; 工艺参数【作者】徐胜利【作者单位】西安航空职业技术学院陕西西安710089【正文语种】中文【中图分类】TG316.31 引言液态模锻是将熔炼合格的液态金属直接注入模腔内持续施以机械静压力,使熔融金属在压力作用下发生流变充型、结晶凝固和流变补缩,获得内部组织致密,外观光洁,尺寸精确的材料成形方法。

其主要特点有:①液锻模具比金属固态模锻充填性好;②液锻件组织致密,无成份偏析、无各向异性,组织为等轴细晶结构;③液锻件抗腐蚀性能良好,力学性能接近模锻件;④液锻成形速度低,排气性好,材料消耗少,适应性强,绿色环保。

如图1所示为某型航空救援装备臂板件,该零件工作时承受较大的弯曲载荷。

圆柱销轴孔工作时既要转动灵活,又要承受较大挤压力,要求表面硬度高。

根据零件技术条件,工作环境和生产批量,综合分析选择液态模锻工艺较为科学合理。

2 臂板液态模锻件设计液态模锻和普通模锻一样,锻件图是设计和制造模具的主要依据,根据液态模锻工艺特点,臂板件液锻件图设计如下:①分模面选择:确定液锻件分模面原则与金属压铸件相同。

根据零件形状,满足液锻件易于从型腔中取出,挤压充填成形效果良好,并且便于模具加工制造,选择零件投影面积最大面为分模面。

②收缩率选择:考虑金属冷却收缩和模具受热膨胀等因素,收缩率取为1.2%较为合理。

③圆角半径:根据零件尺寸、形状和成形工艺要求,园角半径取R3~5mm。

④模锻斜度:该模具结构设计中有顶料装置,且要求液锻件开模留于下模中。

因此,模锻斜度取2°~3°较为合理,且下模型腔斜度小于上模型腔斜度。

图1 臂板件零件图3 模具结构设计3.1 模具结构分析臂板液态模锻模具结构如图2所示,模具采用一模两腔69式对称布置,分模面选择在臂板件高度方向中线部位(如图1所示)。

液态模锻主要内容:液态模锻也称为挤压铸造、锻打铸造以及熔汤锻造等,是一种锻铸结合的工艺方法。

该方法采用铸造工艺将金属熔化、精炼,并用定量浇勺将金属液浇入模具型腔,随后利用锻造工艺的加压方式,使金属液在模具型腔中流动充型,并在较大的静压力下结晶凝固,且伴有小量塑性变形,从而获得力学性能接近纯锻造锻件而优于纯铸造件的毛坯或零件。

目前,采用这种工艺生产的单件质量可达300kg以上,其材料包括有色金属及其合金、铸铁、碳钢和不锈钢等。

采用此工艺可制造大型铝合金活塞、镍黄铜高压阀体、气动单元组件的仪表外壳,铜合金蜗轮等产品。

关键词:液态模锻,特种塑性成形,模锻工艺流程。

液态模锻工艺划分为金属液和模具准备、浇注、合模施压以及开模取件四个步骤,具体如图9-5所示。

图1液态模锻工艺流程.1 工艺分类液态模锻的工艺过程是把一定量的金属液浇入下模型腔中,当溶液还处于熔融或半熔融状态时施加压力,迫使金属充满型腔形成工件。

在整个凝固过程中,对工件保持压力,以便消除金属凝固时在工件内部产生的缺陷,并使其产生塑性变形,工件凝固及塑性变形,借助顶杆或其它方法将其推出,为下一次操作做好准备。

液态模锻工艺按加压方式可以分为如下三种形式:凸模加压凝固法。

如图9-6所示,熔化的金属浇入凹模1中,凸模2下行与凹模形成封闭型腔,待熔融的金属逐渐凝固时加压使其成形,这种方法适用于铸锭或形状简单的厚壁件,在凸模压力作用下液态金属不产生向上移动。

直接液态模锻法。

如图9-7所示,熔融的金属浇入凹模1,凸模2下行与凹模形成封闭型腔,同时将液态金属压成一定形状。

型腔中的液态金属在一定压力的作用下向上流动,中间冷却凝固。

如果没有使多余金属溶液溢出的措施,则凸模的最终位置便由注入溶液的量来决定,并在工件底部和顶部厚度的变化上反映出来。

杯状和空心的法兰状工件常采用直接液态模锻法加工。

间接液态模锻法。

如图9-8所示,熔融的金属浇入下模2中,上模1先与下模2组成部分型腔,待凸模3下行时将液态金属挤出形成一定的形状。

间接液态模锻常采用组合模具,其特点是除凸模作用于工件外,上模也参与加压作用。

金属流动和直接液态模锻法相似。

由于金属溶液是以较低的速度连续流动的,所以不会产生喷流或涡流等现象,型腔内的空气也比较容易排出,加压效果显著。

.2 液态模锻的特点液态模锻工艺的具有如下主要特点:在成形过程中,液态金属自始至终承受等静压,并在压力下完成(1) 凹模 (2) 凸模(3)底板 (4) 金属溶液图2 凸模加压凝固法 (1) 凹模 (2) 凸模 (3)金属溶液(工件) 图3 直接液态模锻法结晶凝固;已凝固的金属在压力作用下,产生塑性变形,使制件外侧壁紧贴模膛壁,液态金属获得等静压;由于已凝固层产生塑性变形,要消耗一部分能量,因此液态金属承受的等静压不是定值。

它是随着凝固层的增厚而下降的;固-液区在压力作用下,发生强制性补缩。

因此,液态模锻与压力铸造比较,由于液态金属直接注入模膛,避免了在压力铸造情况下,液态金属在短时间内,沿着浇道充填型腔时卷入气体的危险;况且液态模锻压力是直接施加在金属液面上,避免了压力铸造时的压力损失。

由液态模锻获得的锻件比压力铸造组织来的细密。

与热模锻相比较,液态模锻是在单一模膛内,利用金属流动性填充模膛,避免了热模锻时采用多个模膛和金属充满模膛时那种镦挤性的强制流动方式,使液态模锻成形能大大低于热模锻的成形能。

.3 模具结构由于液态模锻能够加工更为复杂的模锻件,所以其使用设备、模具的结构也较为复杂,液态模锻所用的模具与液态模锻的成形方式有关,模具结构大致可以分为如下三种。

简单模。

简单模的结构与工作过程如图9-9所示。

其主要用于凸模加压凝固成形(方式)中。

可分凹模。

可分凹模的结构与工作过程如图9-10所示。

其主要(1) 上模 (2) 下模 (3) 凸模 (4) 金属溶液(工件)图4 间接液态模锻法用于直接液态模锻成形方式中。

凹模型腔由固定凹模与活动凹模共同组成,当工件完全凝固后,凸模上行返回原始位置,活动凹模移开便可取出工件。

工件取出后活动凹模返回,与固定凹模又形成一完整的可以盛放金属液的型腔,这样就完成了一次模锻过程。

图5 简单模的结构与工作过程图6 可分凹模的结构与工作过程组合模。

组合模的结构与工作过程如图9-11所示。

其主要用于间接液态模锻成形方式中。

间接液态模锻的凹模由2-3块组成,可以制造形状更为复杂的工件。

图9-11所示的凹模由三块组成。

当凹模与垫块组成一个可以盛放金属液的型腔后浇入金属液,上模下行使金属液部分成形,凸模再下行封闭型腔,并对金属液施加压力,使其成形并在压力下凝固。

工件完全凝固后垫块下行,上模回程与工件脱离,最后凸模上行。

工件卡在凸模上被带出凹模,并被限位停止的上模卸下,待垫块回复到原始位置时,完成一次模锻过程。

图7 组合凹模的结构与工作过程.4 应用范围液态模锻工艺可在下列范围内推广应用。

金属材料。

生产各种类型的金属合金,如铂合金、锌合金、铜合金、镁合金、灰口铁、球墨铸铁、碳钢、不锈钢等工件。

液态金属在模具型腔内成形,受模壁的压力作用,其变形是在多向压应力而没有拉应力的状态下进行的,因而消除了脆性开裂的现象。

因此可以用于—些脆性材料(如锡青铜和灰口铁等)工件的制作。

复合材料。

纤维强化金属(FRM)具有重量轻、强度高、耐磨、耐高温等特点。

现在已经进行了碳、碳化硅、氧化铝等包括晶须在内的许多高强度的长短纤维的研究开发工作,作为金属强化材料很有发展前途。

但是,在FRM的制造上还存在一些问题,其中主要问题是纤维与液态金属难以浸润。

液态模锻所使用的较高压力可以将液态金属强行挤入到纤维间的微细孔隙中,而且纤维与金属粘接牢固,从而给复合材料成形开辟了一条新途径。

目前,活塞、连杆的FRM液态模锻已经得到实际应用。

形状、尺寸。

液态模锻技术不仅适用于轴对称的实心零件、杯形件、通孔件以及长轴类等厚壁零件,也适用于非轴对称、壁厚不均匀、形状复杂的零件。

一般来讲,对于一些形状复杂、性能又有一定要求的制件,采用液态模锻较合适。

若采用热模锻,成形困难,成本高;若改用铸造加工,使用性能难以保证。

由于施压可以使制件的轮廓清晰、精确,因此液态模锻技术也适用于模具制造及嵌镶装配件制造。

但是液态模锻产品不能太薄,否则在结晶和成形方面均会带来一些问题。

当有色金属工件壁厚小于5mm时,采用液态模锻成形会产生组织不均等现象。

反之,如果用压铸方法来生产薄壁件则较为有利。

.5 液态模锻模具设计(1)设计要求设计液态模锻模具的基本要求是:所生产的制件应保证产品图样所规定的尺寸和各项技术要求,减少机加工部位和加工余量;能适应液态模锻工艺要求;在保证制件质量和安全生产的前提下,应采用合理、先进、简单的结构,动作正确可靠,易损件拆换方便,便于维修;模具上各种零件应满足机械加工工艺和热处理工艺要求,选材适当,配合精度合理,达到各种技术要求;在条件许可时,模具应尽可能实现通用化,以缩短设计和制造周期,降低成本。

(2)设计原则液态模锻模具的设计依据是锻件图。

液态模锻锻件类型有许多种,但由于工艺的特殊性,无论哪种类型的锻件,均无需制坯,因此模具结构特点是一模一锻。

为了使制件成形后顺利出模,在锻件图设计时应结合模具结构的要求,掌握以下设计原则:分模面。

其选择除按一般模锻件设计原则使模膛具有最小深度以便工件脱模外,还要考虑加压部位等因素。

尽可能有较少的分模面产生,这主要是取决于锻件的复杂程度和成型后锻件出模的难易程度。

加工余量。

非加工表面不放余量,加工表面可加放3-6mm余量,易形成表面缺陷处可增大余量。

模锻斜度。

与顶出装置平行的侧面可考虑较小的出模斜度,一般取1°-3°。

圆角半径。

锻件的尖角与模具对应凹角处。

考虑充型排气和模具制造及热处理等要求,一般设计成圆角,根据尺寸可选圆角半径为3-10mm。

收缩量。

简单形状锻件,收缩量由材料性质、成形温度和模具材料确定;对于复杂形状锻件应考虑收缩不均匀问题。

锻件最小孔径。

孔径与锻件尺寸有关,有色金属最小孔径一般为Ф25-35mm,黑色金属则为Ф35-50mm。

排气孔和排气槽。

液态模锻时由于温度较高,常使用一些润滑剂(涂料)防止工件与模具粘合。

模锻时润滑剂中的某些成分会挥发成气体,液态金属凝固时,也有一部分气体析出。

这些气体在模锻时往往集中在转角处或其它模面上无法排出,致使工件棱角下塌,平面凹陷,出现缺陷。

为了将模锻时产生的气体有效地排出,在金属液最后充填的盲腔底部应开排气孔,排气孔应小于直径2mm,有时考虑气体能顺利排出,可在分模面或镶块配合面局部开设排气沟槽,槽深0.1-0.15mm,宽度应根据锻件具体尺寸确定。

凸、凹模间隙。

凸、凹模间隙要适当,过小则因凸、凹模的装配误差而相碰或咬住;过大则金属液容易通过间隙喷出,造成事故,或者在间隙中产生毛刺,减小加压效果,阻碍卸料。

合理的间隙与加压开始时间、加压速度、压力大小、工件尺寸及金属材料有关。

如加压开始晚一些可采用大一些的间隙,可依工件材料来选定间隙,一般情况下铝及铝合金取0.05-0.1mm,铜及铜合金取0.1-0.3mm。

可按表9-1选用。

模具结构。

设计模具时首先应对工件作全面分析,如工件的大小、形状复杂程度、分模面设置、加工面位置、工件使用要求、车间设备条件等。

对形状简单的工件,可采用简单模;对形状复杂的工件可采用可分凹模或组合模。

为了确保最佳的加压效果,设计时还需要注意使制件重要的受力部位或易产生疏松的部位靠近冲头端,将加压前自由凝固区和冲头挤压冷隔放在制件不重要的部位或加工余量中去;壁厚比较均匀的制件,可以按“同时凝固”原则进行设计,壁厚相差较大的制件,按“顺序结晶”原则进行设计。

间接液态压制或有内浇道的液态模锻,必须有足够厚度的内浇道,以保证对制件的压力补缩。

有条件时,应尽可能使制件达到“顺序结晶”的目的。

粗糙度。

模具的粗糙度直接影响工件的粗糙度,应使模具型腔的粗糙度比工件的粗糙度数值小一级,以保证获得满意的工件表面质量。

表1 凸模与凹模的间隙(3)模具材料对模具材料的要求。

液态模锻是在—定的压力和温度下进行的,虽然不象压铸模那样受到金属液流的冲击,但却会因反复受到液体金属的加热和冷却系统的冷却作用引起模具局部热疲劳变形和损坏。

一些形状复杂的模具或模具镶块等,常常在生产了200-300件以后因热疲劳而报废。

液态模锻的工作温度根据工件材料的种类而不同,铝合金为600℃-700℃;镁合金为580℃-650℃;铜合金为1050℃-1170℃、钢为1320℃-1390℃或更高。

液态模锻时的工作压力比压铸高,但与一般模锻相比却很低。

因此,仅要求液态模锻模具的材料在相应工作温度下有一定的抗压强度。

常用模具材料。

液态模锻所用模具应选含有铬元素的合金钢材,通过按一定比例加入适当的钨、钼、钒等元素,改变钢材的耐热性能。