液态模锻-3

- 格式:ppt

- 大小:22.48 MB

- 文档页数:31

液态模锻的原理方法和应用1. 液态模锻的原理液态模锻是一种先进的金属成形技术,主要利用金属在液态状态下的流动性来实现成形。

其原理主要包括以下几个方面:•金属液态流动性:金属在液态状态下具有较好的流动性,可以在模具内部均匀流动,填充整个模腔。

•压力控制:通过施加一定的液态压力,使金属在模具中流动,并填充模腔。

压力的大小和施加方式对成形质量有重要影响。

•温度控制:液态模锻需要在一定的温度范围内进行,通常要求金属保持在其液态区域内,以保证成形过程的顺利进行。

•冷却控制:液态模锻后,还需要对成形件进行冷却处理,以获得所需的性能和形状。

2. 液态模锻的方法液态模锻的方法有多种,根据实际需求和成形材料的特性选择不同的方法。

下面给出几种常用的液态模锻方法:2.1 直接模锻法直接模锻法是最常用的液态模锻方法之一,其工艺流程简单,适用于各种金属材料。

具体步骤如下:1.预热金属料:将金属料加热至其液态温度以上,使其达到液态状态。

2.填充模具:将液态金属料注入预热好的模具中,使其填充整个模腔。

3.施加压力:在金属料注入模具后,施加一定的液态压力,使金属料在模具内流动并填充模腔。

4.冷却处理:待金属料填充完毕后,进行冷却处理,以获得所需的性能和形状。

2.2 间接模锻法间接模锻法是液态模锻中的另一种常用方法,主要用于形状复杂的零件。

主要步骤如下:1.制备模具:根据所需零件的形状和尺寸,制备相应的模具。

模具可以分为上模和下模两个部分。

2.加热金属料:将金属料加热至其液态温度以上,使其达到液态状态。

3.填充模具:将液态金属料注入上模中,然后合上下模,使金属料填充整个模腔。

4.施加压力:在金属料填充完毕后,施加一定的液态压力,以保证金属料在模具中充分流动,并填充整个模腔。

5.冷却处理:待金属料填充完毕后,进行冷却处理,以获得所需的性能和形状。

2.3 复合模锻法复合模锻法是一种较为复杂的液态模锻方法,主要用于特殊材料或特殊形状的零件。

液态模锻液态模锻摘要:介绍了液态模锻的概念、特点、分类、研究⽅法、应⽤以及国内外的发展状况;同时分别对铝、铜、镁合⾦的液态模锻成型过程的优缺点进⾏了分析介绍。

关键词:液态模锻;⼯艺;应⽤及发展引⾔液态模锻是⼀种介于铸造和模锻之间的⾦属成形⼯艺,是使注⼊模腔的⾦属在⾼压下凝固成型,然后施加机械静压⼒,利⽤⾦属铸造凝固成形时易流动和锻造技术使已凝固的封闭硬壳进⾏塑性变形,使⾦属在压⼒下结晶凝固并强制消除因凝固收缩形成的缩孔,以获得⽆任何铸造缺陷的液锻件[1]。

1液态模锻⼯艺原理、⽅法及特点1.1液态模锻⼯艺原理液态模锻是将⼀定量的熔融⾦属液体直接注⼊⾦属模膛,随后在机械静压⼒的作⽤下,使处于熔融和半熔融的⾦属液体发⽣流动并凝固成形,且伴有⼩量塑性变形,从⽽获得⽑坯或零件。

液态模锻是针对铸造⼯艺中重⼒铸造,低压铸造,⾼压铸造等铸造⽅法易产⽣的铸造缺陷,如:疏松,缩孔,⽓泡等缺点,提出利⽤提⾼静压⼒对模具中的液态或半液态⾦属进⾏压⼒充型和压⼒下凝固之前,必须建⽴起⼯艺所要求的压⼒,⽤以避免由于被成形的⾦属从液态到固态时的体积收缩可能带来的缺陷,液态模锻⼯艺原理如图液态模锻⼯艺原理图1.2液态模锻⽅法1.2.1直接加压法(直接液态模锻)直接加压法液态模锻属于整体加压液态模锻成形⽅法,⼀般有两种形式。

(1)平底冲头上直接加压。

当⾦属液浇⼊凹模后,平底冲头与凹模形成封闭的型腔,并直接加载到⾦属液上,很快建⽴起压⼒使锻件成形,如图所⽰:(2)异形冲头直接加压法。

当⾦属液浇⼊凹模后,异形冲头与凹模形成封闭型腔在冲头的下⾏过程中先封闭型腔,并使⾦属液体流动充满型腔,使锻件成形,如图所⽰:1.2.2间接加压法。

间接加压法属于局部加压法,是将⾦属浇⼊凹模或储液腔后,上模先闭合锁定形成整体型腔,然后通过上冲头挤⼊⾦属液,使⾦属反挤流动充满型腔,使之在压⼒下凝固成形,如图所⽰:1.2.3间接挤注法。

间接挤注法是指将浇⼊到储液腔内的⾦属液,利⽤上柱塞或下柱塞,通过浇道挤⼊到封闭的型腔中获得所需的锻件,如图所⽰:1.3 液态模锻特点1)机械性能⾼。

液态模锻液态模锻也称为挤压铸造、锻打铸造以及熔汤锻造等,是一种锻铸结合的工艺方法。

该方法采用铸造工艺将金属熔化、精炼,并用定量浇勺将金属液浇入模具型腔,随后利用锻造工艺的加压方式,使金属液在模具型腔中流动充型,并在较大的静压力下结晶凝固,且伴有小量塑性变形,从而获得力学性能接近纯锻造锻件而优于纯铸造件的毛坯或零件。

目前,采用这种工艺生产的单件质量可达300kg以上,其材料包括有色金属及其合金、铸铁、碳钢和不锈钢等。

采用此工艺可制造大型铝合金活塞、镍黄铜高压阀体、气动单元组件的仪表外壳,铜合金蜗轮等产品。

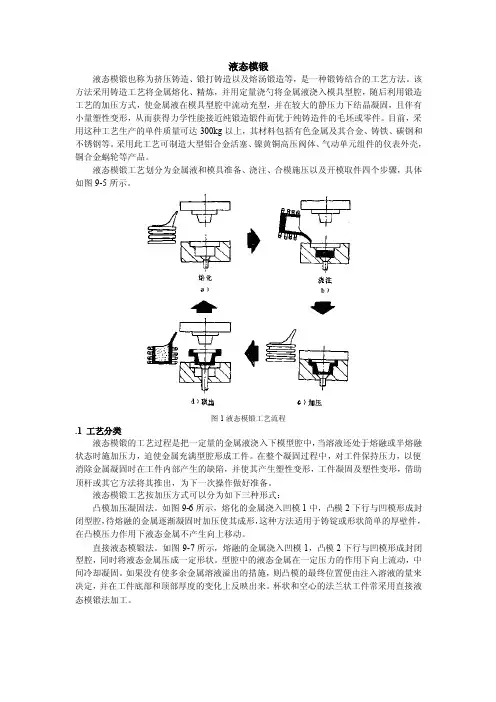

液态模锻工艺划分为金属液和模具准备、浇注、合模施压以及开模取件四个步骤,具体如图9-5所示。

图1液态模锻工艺流程.1 工艺分类液态模锻的工艺过程是把一定量的金属液浇入下模型腔中,当溶液还处于熔融或半熔融状态时施加压力,迫使金属充满型腔形成工件。

在整个凝固过程中,对工件保持压力,以便消除金属凝固时在工件内部产生的缺陷,并使其产生塑性变形,工件凝固及塑性变形,借助顶杆或其它方法将其推出,为下一次操作做好准备。

液态模锻工艺按加压方式可以分为如下三种形式:凸模加压凝固法。

如图9-6所示,熔化的金属浇入凹模1中,凸模2下行与凹模形成封闭型腔,待熔融的金属逐渐凝固时加压使其成形,这种方法适用于铸锭或形状简单的厚壁件,在凸模压力作用下液态金属不产生向上移动。

直接液态模锻法。

如图9-7所示,熔融的金属浇入凹模1,凸模2下行与凹模形成封闭型腔,同时将液态金属压成一定形状。

型腔中的液态金属在一定压力的作用下向上流动,中间冷却凝固。

如果没有使多余金属溶液溢出的措施,则凸模的最终位置便由注入溶液的量来决定,并在工件底部和顶部厚度的变化上反映出来。

杯状和空心的法兰状工件常采用直接液态模锻法加工。

间接液态模锻法。

如图9-8所示,熔融的金属浇入下模2中,上模1先与下模2组成部分型腔,待凸模3下行时将液态金属挤出形成一定的形状。

科技成果——钢质液态模锻(挤压铸造)技术技术开发单位沈阳工业大学所属领域先进制造成果简介沈阳工业大学材料研发中心经过多年研究,在铝合金、镁合金挤压铸造基础上,推出钢质液态模锻(挤压铸造)技术,成功地解决了模具寿命及涂料问题,拓宽了以往大都用于有色金属的液态模锻技术应用范围,可以制备近终型的钢坯,其力学性能接近和达到锻件水平。

该技术具有流程短、生产效率高、材料利用率高、节能减排等优点,可以实现大批量生产。

应用范围起重机车轮、汽车前后桥螺旋伞齿轮、管道联接的钢法兰、金属铸型零件、轴承座、轴承内外圈、螺母、轮盘、端盖、军械零件、导弹零件、耐磨用套筒等黑色金属产品;另外铝合金、镁合金挤压铸造成形技术也可应用于各类高性能产品。

技术特点(1)通过废钢的重熔,液锻复用,简化了锻造毛坯的制造工艺流程短,降低了钢坯的制造成本;(2)可直接成形到近终型,降低钢坯机加工量,可不粗加工而直接热处理后再精加工;(3)液态模锻时,因钢水在金属型内冷却凝固,因此可在钢坯不需加工表面获得细晶粒层结构,其耐磨性和使用寿命可望得到提高;(4)力学性能接近和达到锻件水平;(5)生产效率高、材料利用率高、节能减排等特点。

专利情况申请2项发明专利。

技术水平国际先进生产及使用条件(含环保要求):该技术产业化需要液锻设备、钢液熔炼炉、成型模具、热处理设备以及机加工设备就可以形成产业化生产线。

根据产品投影面积的大小选择相应的液锻设备,钢质液态模锻件取代锻件可节约15%钢材,节约电能520度/吨,每吨钢质液态模锻件可减少0.675吨的二氧化碳排量。

市场前景预计年产10万吨液锻件,新增产值10亿元以上,新增利税2亿元以上,经济效益显著。

合作方式技术转让、技术咨询、技术开发、技术服务、技术入股等。

应用情况已推广应用到江西起重机总厂制备起重机车轮。

液态模锻的基本原理和优点液态模锻是一种利用金属在液态状态下的特殊性能进行塑性变形的加工方法。

与传统的固态锻造或热锻相比,液态模锻具有独特的优点和特点。

液态模锻的基本原理是将金属在其液态区域内进行加热,保持其处于液态状态,然后将其导入模具中进行锻造。

与传统的固态锻造相比,液态模锻的温度较高,材料处于液态状态,因此液态模锻具有以下特点和优点:1. 温度高:在液态模锻过程中,金属被加热到接近或达到其熔点温度。

相对于传统的固态锻造,液态模锻的温度更高,这有助于改善金属的塑性,降低变形阻力,提高变形能力。

2. 无需预制坯料:传统的锻造过程通常需要预制坯料,然后再进行锻造。

而液态模锻可以直接将金属液体导入模具中进行锻造,无需预制坯料,简化了生产工序,提高了生产效率。

3. 成型能力强:液态模锻可以通过调整模具的结构和形状,实现复杂零件的精确成型。

由于液态模锻在金属液体状态下进行,金属流动性好,可以更好地适应模具的形状,实现更复杂的成型。

4. 大幅度节省材料:液态模锻能够有效地减少锻件的加工余量和修整量,降低材料的浪费。

与传统的固态锻造相比,液态模锻可以在更细小的尺寸范围内获得更高的净成形率,提高材料利用率。

5. 减小晶粒尺寸:液态模锻过程中,金属在高温状态下进行塑性变形,可以减小晶粒尺寸,提高材料的强度和塑性。

液态模锻可以获得更小的晶粒尺寸,从而使锻件具有更好的力学性能和高温稳定性。

6. 改善材料性能:液态模锻可以改变材料的组织结构和性能,优化材料的力学性能。

通过精确控制锻造过程中的温度、应变速率和变形程度等参数,可以实现材料微观结构的调控,提高材料的强度、韧性和耐磨性等性能。

液态模锻作为一种高效、精密的金属成形技术,在航空航天、汽车制造、能源领域等许多高端制造领域具有广泛的应用前景和市场需求。

它可以有效地提高锻件的质量和生产效率,降低成本和材料浪费,同时还可以实现对材料性能的优化和提升,满足各种工程和技术要求。

液态模锻工艺流程

嘿,朋友们!今天咱来唠唠液态模锻工艺流程这档子事儿。

你说液态模锻啊,就好像是一场奇妙的金属变形大冒险!想象一下,那滚烫的液态金属,就如同充满活力的小精灵,等待着被赋予新的形状和使命。

首先呢,得准备好模具,这模具就像是给小精灵们准备的特别房子,得合适、得精致。

然后把液态金属小心翼翼地倒入模具中,这可不是随随便便倒进去就行的哦,得掌握好火候和速度,不然小精灵们可不乐意呢!

接下来,压力这个大力士就登场啦!它用力地挤压着液态金属,让它们乖乖地按照模具的形状来变身。

这时候啊,就像是在给金属做按摩一样,让它们舒舒服服地变成我们想要的样子。

在这个过程中,可不能有丝毫马虎。

温度要是不合适,那可就糟糕啦,就好比做饭火大了或者小了,那味道能好吗?还有啊,压力要是没控制好,要么压不实,要么压坏了,那不就白折腾啦!

等这一切都完成了,取出来的就是我们期盼已久的成品啦!那可是凝聚了无数心血和技术的宝贝呀。

你看看,液态模锻不就是这么神奇又有趣的过程嘛!

咱再仔细琢磨琢磨,这液态模锻多重要啊!它能让那些普通的金属摇身一变,成为各种厉害的零部件,为我们的生活和工作提供强大的支持。

没有它,好多机器设备都没法好好工作呢!

所以说呀,液态模锻工艺流程可真是个了不起的东西,咱得好好重视它,让它为我们创造更多的价值和惊喜!咱得不断钻研,把这门技术掌握得更精湛,让我们的制造业更上一层楼!怎么样,是不是觉得液态模锻很有意思呀?。

液态模锻技术

液态模锻技术是一种先进的金属成形工艺,在金属制造领域具有广泛应用。

该技术主要是利用金属在液态状态下的流动性,通过模具的压力作用来实现金属的塑性变形。

相比于传统的锻造技术,液态模锻技术具有以下优势:

1. 可以制造更加复杂的零部件:液态模锻技术可以制造出更加复杂的零部件,如细节丰富的高精度齿轮、导向轮等,这些零部件不仅具有高精度和高强度,而且能够满足各种复杂工况的要求。

2. 可以提高材料利用率:液态模锻技术可以通过晶粒再结晶控制来实现材料的优化利用,减少废料的产生,提高材料的利用率。

在研发新材料方面,液态模锻技术也能够通过对材料结晶过程的控制来实现材料性能的优化。

3. 可以缩短生产周期:液态模锻技术具有高效、精准和快速的特点,可以在短时间内完成大批量的生产任务,从而缩短生产周期,提高生产效率。

4. 可以降低生产成本:液态模锻技术可以减少模具摩擦和磨损,降低模具成本,同时由于材料利用率的提高和生产周期的缩短,也可以降低生产成本。

液态模锻技术的发展前景非常广阔,有助于推动金属制造业的高质量发展。

- 1 -。

液态模锻技术研究与应用进展摘要:液态模锻是一种介于固态锻造和铸造之间的金属成形工艺,既具有液态成型生产复杂造型又有固态锻造成型压力高、性能优良的特点,同时该工艺还具有高效率、短流程、高精度等优点。

在轻量化需求日益增大的大背景下,液态模锻技术得到广泛的关注。

本文对液态模锻的影响因素、模具、设备、不同应用领域的研究现状进行了综述,展望了液态模锻今后的发展趋势。

关键词:液态模锻;技术;进展随着能源和环境危机越来越严峻,轻量化材料越来越受到重视。

液态模锻作为轻量化工艺,是一种将定量的金属熔体浇注到模具型腔内,在机械静压力作用下充型、高压结晶、凝固和补缩的短流程、高效、近净成形技术。

该技术是一种介于固态锻造和铸造之间的金属成形工艺,既有液态成型生产复杂造型又有固态锻造成型压力高、性能优良的特点,同时还具有省力、节能、材料利用率高等优点。

液态模锻影响因素复杂,涉及工艺、合金成分、组织与缺陷控制、热处理、模具设计与制造技术、数值模拟以及液态模锻装备等。

本文对液态模锻的研究进展进行了综述,并展望了该技术的未来发展趋势。

1液态模锻合金1.1液态模锻合金组织液态模锻过程中压力提高了合金的熔点,增加了合金熔体的过冷度,降低了临界晶核半径和临界形核功,使有效形核质点增加进而细化晶粒。

材料在压力下凝固时,原子的扩散受到抑制使得生长激活能增加,因而压力降低了晶体的长大速率。

在压力下结晶凝固工件紧靠型壁,热传导较为激烈也可以细化晶粒。

唐全波等[1]发现ACDCl2合金液态模锻生产消除了显微疏松,使致密度得到提高,几乎没有微观缺陷。

贾海龙等[2]研究表明液态模锻能明显改善过共晶Al-x Si合金的显微组织,使共晶硅相发生明显细化,同时初生硅相的尺寸和数量减小。

也有研究表明液态模锻使得A356合金铸态晶粒以及二次枝晶间距均减小,组织更加致密[3-4]。

李宇飞等[5]利用Al-Si-Cu-Mg生产转向节,晶粒得到明显细化,力学性能得到显著提高。

液态模锻的工艺过程

嘿,朋友们!今天咱来聊聊液态模锻这个超有意思的工艺过程呀!

你看啊,液态模锻就像是一场神奇的魔法表演。

想象一下,把滚烫的液态金属当作是调皮的小精灵,它们在模具这个大舞台里尽情地翻滚、跳跃。

首先呢,要准备好模具,这模具就像是给小精灵们准备的家,得舒舒服服的才行。

然后把液态金属小心翼翼地倒进模具里,这时候可别手抖哦,不然小精灵们可就不开心啦!

接着呀,压力这个大力士就上场啦!它用力地挤压着液态金属,让它们紧紧地贴合在模具的每一个角落。

就好像是在给这些小精灵们做按摩,让它们乖乖地按照我们想要的形状来变身。

在这个过程中,液态金属也很努力呢!它们从一开始的自由散漫,慢慢变得听话懂事,逐渐成型。

这难道不像是我们小时候,从调皮捣蛋到慢慢懂事的过程吗?

等压力完成了它的任务,液态模锻的作品就差不多出来啦!这时候就像是揭开一场惊喜的面纱,你永远不知道最后会得到一个多么完美的宝贝。

液态模锻出来的东西啊,那质量可真是杠杠的!强度高,性能好,就像是经过了千锤百炼的勇士。

而且它还能制造出各种复杂形状的东西,这可真是太厉害啦!

你说这液态模锻是不是很神奇?它能把普通的液态金属变成一个个让人惊叹的作品。

这就像是我们的生活,只要我们用心去塑造,就能变得精彩无比!不用什么复杂的步骤,不用什么高深的技术,只要我们有那份热情和耐心,液态模锻就能给我们带来意想不到的收获。

所以啊,大家可别小瞧了这个工艺哦,它可是有着大魔力的呢!。

液态模锻工艺技术简介液态模锻是一种先进的材料绿色成型技术。

它利用液锻机对浇入模腔的金属液直接加压,使金属液在压力作用下流变充型、结晶凝固和流变补缩,最终获得内部致密、外观光洁、尺寸精确的制件。

它综合了铸造技术的广泛适用性和锻造产品的高性能优点,工艺出品率高达100%,力学性能比传统铸造产品高8-15%,可以实现轴套、盘盖、叉架和箱体类各种铸钢件、球铁件和有色铸件的无冒口、无砂、零缺陷绿色铸造。

The liquid metal forging (LMF) is an advanced and green material forming process. In its procedure, liquid metals poured in a mold are directly pressed by a LMF machine in the interest of rheologically filling and forming, solidification and feeding, and finally producing high grade castings with great densities, perfect appearances and accurate dimensions. The LMF process covers both advantages of the great technological flexibility of foundry and the outstanding properties of forging. Its material yield can touch the level 100%. The properties of its products are 8-15% higher than traditional ones. It can be widely used to produce the various work-pieces such as axle–sheathes, wheels, disks and covers,forks, brackets and staffs, boxes and shells made of cast steel ,nodular cast iron and nonferrous metals or alloys.图1液态模锻工艺流程图2 各种液态模锻产品示例。