水泥磨六级和五级配球方案的确定

- 格式:pdf

- 大小:237.52 KB

- 文档页数:4

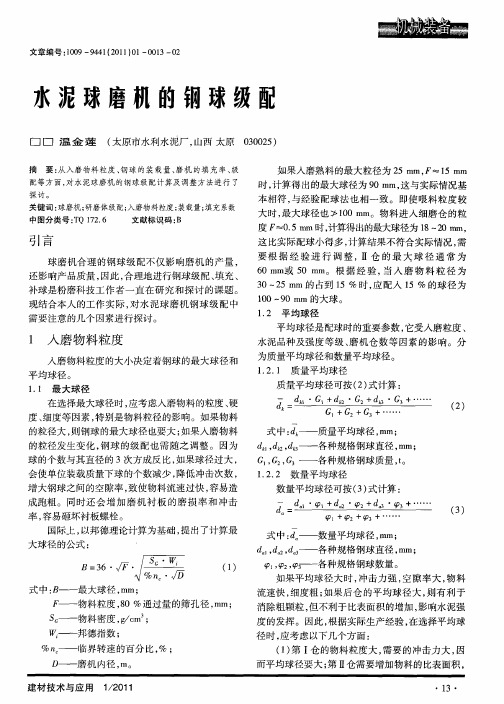

不同工艺水泥磨研磨体级配与装填新型干法水泥工艺快速发展,水泥粉磨技术也向高效、节电方向快速变化,由传统多仓管磨机组成开路、闭路系统,与我国自主研制创新的磨内筛分技术和采用微型研磨体的高细高产磨与各种类型高效选粉机组成水泥粉磨系统向管磨机、辊压机、 V 型选粉机或打散分级机、 O-SEPA 选粉机组成不同工艺技术的水泥粉磨系统。

使整个粉磨系统取得了显著的增产、降耗效果。

笔者经历过由φ 4. 2 × 11m 、φ 4.2 × 13m 磨机组成的预粉磨系统,由φ 2.6 × 13m 、φ 3.0 × 11m 、φ 3.2 × 13m 、φ 3.8 × 13m 磨机组成开闭路与高细高产及联合粉磨系统,由φ 3.8 × 11m 磨机组成的联合预粉磨系统,调试与生产实践。

这些不同工艺水泥粉磨系统入磨物料粒径大大的减小,粒径组成也相对较均齐,物料粗碎和中碎任务均在磨外完成,而管磨机只承担细碎和细磨及超细磨任务。

所以,对水泥磨的研磨体级配与装填技术要求不是很高,但目前对管磨机成品质量要求很高, 0.08 筛的筛余 1% , 0.045 筛的筛余为 10% ,从这点意义上讲,管磨机研磨体级配与装填的合理性对系统产量、质量影响仍然是不可忽视的重要环节。

现将预粉磨系统(辊压机 + 管磨机 + 高效选粉机组成),联合粉磨系统(辊压机+ 打散机或 V 型选粉机 + 管磨机),联合预粉磨系统(辊压机 +V 型选粉机 + 管磨机 + 高效选粉机组成)的管磨机研磨体级配与装填谈点探讨认识。

1 水泥磨机配球的基本原则1.1 配球时考虑的因素根据入磨物料(熟料)粒径大小,物料特性与系统工艺技术和辊压机能力与磨机能力相对值大小有关,磨机规格性能、转速、磨内结构(各仓长度、衬板形式、隔仓板型式与篦缝的通料率),混合材品种与配比及水份,入磨熟料温度和熟料矿物组成等综合因素。

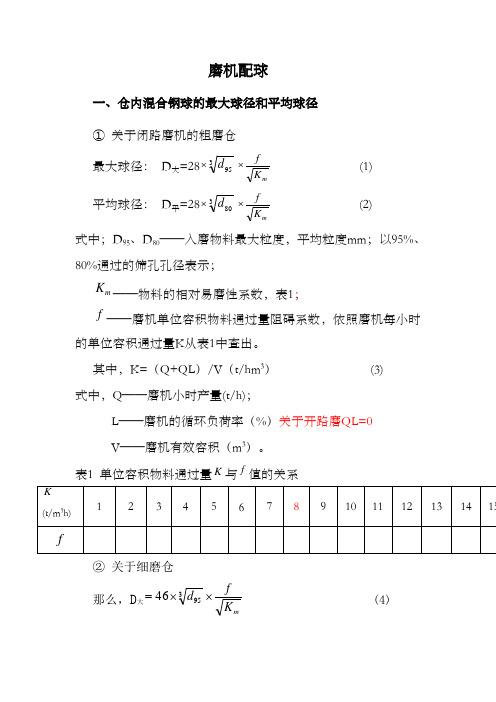

磨机配球一、仓内混合钢球的最大球径和平均球径 ① 关于闭路磨机的粗磨仓 最大球径: D 大=28⨯395d ⨯m K f(1) 平均球径:D 平=28⨯380d ⨯mK f (2)式中;D 95、D 80——入磨物料最大粒度,平均粒度mm ;以95%、80%通过的筛孔孔径表示;m K ——物料的相对易磨性系数,表1;f ——磨机单位容积物料通过量阻碍系数,依照磨机每小时的单位容积通过量K 从表1中查出。

其中,K=(Q+QL )/V (t/hm 3) (3) 式中,Q ——磨机小时产量(t/h);L ——磨机的循环负荷率(%)关于开路磨QL=0 V ——磨机有效容积(m 3)。

表1 单位容积物料通过量K 与f 值的关系② 关于细磨仓那么,D 大mK fd ⨯⨯=39546 (4)D 平mK fd ⨯⨯=38046 (5)式中,D 大、D 平——细磨仓最大,平均球径,mm ;D 95、D 80——细磨仓入口处物料最在大粒度,平均粒度,mm.二、我国水泥行业体会公式 关于生料磨——仓平均球径: D 平=+57式中,D 80——喂入物料80%通过的筛孔孔径,mm 。

该式只适用于直径大于2m 的开路磨机,关于闭路磨机,D 平可适当加大2~3mm ,且被磨物料为中等硬度。

三、级配后的混合平均球径计算公式112212............n nnD G D G D G D G G G +++=+++平(mm )式中:D 1,D 2,…D n —别离为G 1,G 2……G n 钢球质量的直径,mm ;G 1,G 2,…G n —别离为D 1,D 2……D n 直径的钢球质量,t 。

四、研磨体级配方案的制定制定研磨体的级配方案,一般是从第一仓开始(即粗碎仓)。

对多仓磨机而言,一仓的钢球级配尤其重要,依照一样交叉级配的原那么,亦即上一仓的最小球径决定下一仓的最大球径,依此类推,一仓事实上主导了其它各仓的级配,目前,球磨机一仓有代表性的级配方式有两种,一种是应用最一般的多级级配法,另一是最近几年来开始采纳的二级级配法。

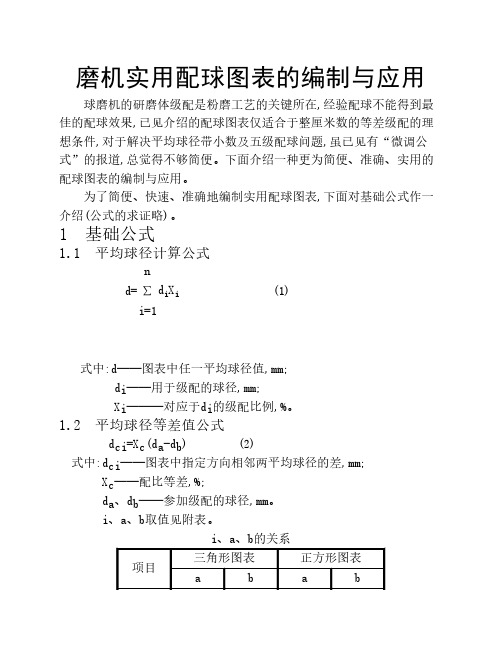

磨机实用配球图表的编制与应用 球磨机的研磨体级配是粉磨工艺的关键所在,经验配球不能得到最佳的配球效果,已见介绍的配球图表仅适合于整厘米数的等差级配的理想条件,对于解决平均球径带小数及五级配球问题,虽已见有“微调公式”的报道,总觉得不够简便。

下面介绍一种更为简便、准确、实用的配球图表的编制与应用。

为了简便、快速、准确地编制实用配球图表,下面对基础公式作一介绍(公式的求证略)。

1 基础公式1.1 平均球径计算公式d=n∑d i X i(1) i=1式中:d——图表中任一平均球径值,mm;d i——用于级配的球径,mm;X i———对应于d i的级配比例,%。

1.2 平均球径等差值公式d ci=X c(d a-d b) (2)式中:d ci——图表中指定方向相邻两平均球径的差,mm; X c——配比等差,%;d a、d b——参加级配的球径,mm。

i、a、b取值见附表。

i、a、b的关系1.3 级配比例修正公式E=d实-d表——— ×X c(3)d ci式中:E——级配比例修正值,%;d实——生产实际需要的平均球径,mm;d表——图表中选定的平均球径,mm;d ci——图表中指定方向相邻两平均球径的差,mm;X c——配比等差,%。

2 实用配球图表的编制与应用2.1 三角形实用配球图表的编制与应用2.1.1 作图方法(1)确定配比等差X c,取X c=10%。

(2)画出三角形图表,将选定的球径和配球比例的百分数从大到小按顺时针方向对应标在图上,将平均球径等差d c1、d c2标于图上,箭头所指为增加方向,如图1。

图1 三角形实用配球图的编制(3)首数计算。

三角形图左下角第一个倒立三角形所代表的平均球径为首数,根据公式(1)得:d=d1×10%+d2×10%+d3×80%(4)平均球径等差值计算。

根据公式(2)得:d c1=0.1(d1-d3)d c2=0.1(d2-d3)(5)根据首数和平均球径等差值,填入图中的其它数。

混凝土浇筑方案中强度等级与配合比的确定随着建设行业的发展,混凝土作为一种重要的建筑材料,在各种建筑工程中得到广泛应用。

混凝土的强度等级和配合比的确定对保证工程质量至关重要。

本文将从理论和实践的角度,探讨混凝土浇筑方案中强度等级与配合比的确定问题。

一、混凝土强度等级的意义强度等级是指混凝土在一定时间内经过适当养护后所能承受的最大压力。

将混凝土按照它的强度等级分类,可以方便工程设计者选择和施工使用。

合理选择混凝土的强度等级,可以有效优化工程材料的使用量,提高工程安全性和经济效益。

二、混凝土强度等级的确定方法混凝土强度等级的确定需要根据工程的具体要求和设计规范进行。

通常,我们可以通过以下几种方法来确定混凝土的强度等级:1. 根据设计要求确定:根据建筑工程的使用要求和设计规范,确定混凝土的强度等级。

这需要综合考虑工程的荷载情况、使用环境和耐久性等因素。

2. 根据试验成果确定:进行一定数量的混凝土试块试验,测定混凝土的抗压强度,从而确定强度等级。

这是一种常见的确定方法,可以确保混凝土的工程质量。

3. 根据经验确定:根据过往工程的实践经验,确定强度等级。

这种方法适用于一些相似工程项目,可以提高工程的施工效率。

三、混凝土配合比的意义混凝土的配合比是指将水泥、骨料、砂和水按一定比例配制成混凝土的工艺过程。

配合比的合理确定对混凝土的工程性能和施工效果具有重要影响。

一个合理的配合比可以保证混凝土的强度、抗裂性和耐久性等指标达到设计要求。

四、混凝土配合比的确定方法混凝土配合比的确定需要考虑到多种因素,包括骨料的特性、水泥的品种和强度等级、养护条件等。

一般来说,我们可以通过以下几种方法来确定混凝土的配合比:1. 根据设计要求确定:根据工程设计要求和规范要求,确定混凝土的配合比。

这需要综合考虑工程的使用条件、强度等级和耐久性等因素。

2. 根据试验成果确定:进行试验室配比试验,通过测定混凝土的工程性能指标,确定最佳配合比。

水泥粉磨级配调整该水泥粉磨生产线投产近半年以来,辊压机和V型选粉机预粉磨系统显得能力不足,成为水泥粉磨台时的首要制约因素。

主要的表现是:辊压机因辊缝差和电流差超高频繁跳停;喂料增加时稳流仓持续涨仓。

主要的调整措施:1.调高辊缝差和电流差高限跳停值、更换磨损的侧挡板并将间隙调至最低值约15mm,以提高辊压机对喂料粒度的适应能力,大幅减少跳停故障;2.调整V选内部阀板开度、调整风机风门开度以增大V选的通风量同时封堵V选的短路风管(提升机、皮带机等下料点收尘风管),以便最大限度的提高V选的选出率,从而提高预粉磨的产量进而提高水泥系统的产量;3.适当提高加载压、适当调整辊缝以强化辊压机的辊压效果,以便适当提高辊压机预粉磨的产量。

以上措施实施后,水泥系统的台时逐步提高,绝对增加值约10t/h。

现在,辊压机的主要矛盾已经基本解决,降为水泥系统的次要因素,而水泥磨成为系统产量的主要制约因素。

目前的水泥系统台时,扣除配料秤约13.5%的计量误差,实际仍只有61.5t/h。

为了进一步提高系统的台时产量,除了实施必要的技术改造外,水泥磨的研磨体级配无疑是需要重点调整的工艺方案。

以下是我们拟定的、正在使用的级配方案。

1.原设计方案表1:水泥磨原设计级配规格1仓装载量体积2仓装载量体积3仓装载量体积60 9 1.9350 14 2.9740 10 2.1030 5 1.0318*18 7.5 1.6716*16 10.5 2.3314*14 7.5 1.6712*12 37 8.2210*10 24.5 5.44合计38 8.04 25.5 5.67 61.5 13.67各仓Dcp 47.1 - 16.0 - 11.2 -各仓φ*L 3.1*3705 - 3.1*2500 - 3.1*6000 -各仓容积27.96 - 18.87 - 45.29 -各仓填充率(%) 28.74 - 30.03 - 30.18 -总装量125 平均填充率29.712.一仓方案表2:1#磨入磨样品筛分析筛孔尺寸(mm) 0.9 0.2 0.08 0.08以下累计筛余(%) 4.6 33.8 51.4分计筛余(%) 4.6 29.2 17.6通过量(%) 95.4 66.2 48.6表3:2#磨入磨样品筛分析筛孔尺寸(mm) 0.9 0.2 0.08 0.08以下累计筛余(%) 3.4 28.8 48分计筛余(%) 3.4 25.4 19.2通过量(%) 96.6 71.2 521#磨取样时产量75t/h,2#磨取样时产量68t/h,2#磨的辊压机系统未达到最佳状态。

水泥磨研磨体装载量和级配调整方法球磨机研磨体装载量和级配虽有公式可以参考,但同时还需靠经验调配。

目前钢球级配还是以多级配球较多,在使用分级衬板时,磨仓内在长度方向上(进料端到出料端)各点处的物料平均粒径是逐渐降低的,钢球在各点处的平均球径也应该是逐渐降低,两条曲线的走势应该是一致的。

调整钢球级配时要考虑到钢球尺寸的减小并不是一致的。

例如有文献介绍,通过试验和计算得出,当90mm 的钢球磨损至80mm时,同比,80mm的钢球磨损至71.11mm,70mm的钢球磨损至63.20mm,60mm的钢球磨损至56.20mm。

显然,若只补大球,则平均球径必然有变大的趋势。

研磨体装载量和级配是否合理,可通过下述四种方法在生产实践中进行检验和调整。

1 根据磨机产量和产品细度进行检验分析(1)当磨机出现产量低、产品细度粗时,说明研磨体装载量不足或研磨体磨耗太大,此时应添加研磨体。

(2)当磨机出现产量高、产品细度粗时,说明磨内研磨体的冲击力太强,研磨能力不足,物料的流速过快所致。

此时应适当减少大球,增加小球和钢段以提高研磨能力,同时减少研磨体之间的空隙,使物料在磨内的流速减慢,延长物料在磨内的停留时间,以便得到充分的研磨。

(3)如磨机出现产量低、产品细度细时,其原因可能是小钢球太多、大钢球太少而造成的。

磨内冲击破碎作用减弱,而相对研磨能力增强。

(4)若磨机产量高、产品细度又细时,说明研磨体的装载量和级配都是合理的。

2 根据磨音判断在正常喂料的情况下,一仓钢球的冲击较强,有哗哗的声音。

若第一仓钢球的冲击声音特别洪亮时,说明第一仓钢球的平均球径过大或填充率较大;若声音发闷,说明第一仓钢球的平均球径过小或填充率过低了,此时应提高钢球的平均球径和填充率。

第二仓正常时应能听到研磨体的唰唰声。

3 检查磨内物料情况在磨机正常运转、正常喂料的情况下,根据生产经验,球仓中的钢球应露出半个钢球于料面上。

如钢球外露太多,说明装载量偏多或钢球平均球径太大;反之,说明装载量偏少或钢球平均球径太小。

一、水泥磨一仓钢球的确定方法(1)取5个熟料样筛析

作熟料筛析通过量---筛孔孔径曲线

确定d95、d80

d95--95%熟料通过筛孔的孔径d80---80%熟料通过筛孔的孔径

绘表如下:

d 80 =

)

(mm 6.125

5

.1012154.1411=++++ d 90=)

(mm 1.225

195.205.275.2617=++++ 最大球径:D 大 =28395d Х

m

f K

f----磨机单位容积物料通过量影响系数,根据磨机每小时的单位容积通过量M 从下表中查出。

M=(Q+QL )/V 【t/h ·m 3】 式中 Q---磨机小时产量,t/h L---磨机循环负荷率,% V---磨机有效容积,m 3

M 与f 的关系表

计算得 f 取1.02 K M 为熟料的易磨性为0.95 D 平=68.1(mm )

高于31.5mm 的大块熟料约有3%,大块用大球破碎,φ90球取一仓装载量6%,共2t (一仓装30t )

依次配球如下:

平均球径取69mm。

3.2*13米磨现调整规格参数如下

原矿渣磨规格为

a、现将一仓钢球拣出φ70、φ60球及φ30以下球,将剩下φ30、φ40、φ50、φ60(部分)共计22.2t补入二仓。

b、将三仓现有45.1t倒出10t,补入20*25钢锻7t。

目前级配如下:。