第一讲 铸锭及其缺陷..

- 格式:ppt

- 大小:93.00 KB

- 文档页数:41

铝合金铸锭主要缺陷特征、形成原因及防止、补救方法1、化学成份不合格▲缺陷特征及发现方法最终分析结果主要合金元素或杂质含量超标●形成原因1、配料中宜烧损元素取值不合适或计算有误;2、中间合金不符合标准;3、清炉、洗炉不彻底残留有上炉的铝合金及杂质;4、不同合金料相混;5、加镁后停留时间过长,并且无覆盖剂保护、使合金液氧化烧损严重;6、没有彻底搅拌,成分不均匀,导致取样不能反应出真实情况;7、炉前分析不正确。

★防止办法及补救措施1、在配料中,易烧损元素取技术标准上限或经验烧损值的上限,并经过仔细校对,;2、选用符合标准的成分分析值准确的中间合金配料;3、转炉前彻底清炉、洗炉,清洗浇包及工具;4、检查和鉴定炉前分析仪表是否有故障,如有故障,应送有关计量部门或出产厂家或其他维修站修复鉴定;5、严禁加镁后停留时间超过十分钟,并用保护性覆盖剂;6、按分析化验取样技术要求规定取样,取样前要充分搅拌合金液;7、严禁使用混装的废料和不明成份的炉料。

2、气孔▲缺陷特征及发现方法铸锭表面或内部出现的大或小的孔洞,形状比较规则;有分散的和比较集中的两类;在对铸锭作外观检查或机械加工后可发现。

●形成原因1、炉料带水气,使熔炉内水蒸气浓度增加;2、熔炉大、中修后未烘干或烘干不透;3、合金液没有覆盖保护或过热;4、熔炉、浇包工具等未烘干;5、浇注时合金液流动不连续平稳、产生涡流,卷入了气体;6、合金液精去气不充分;7、煤、煤气及油中的含水量超标。

★防止办法及补救措施1、严禁把带有水气的炉料装入炉中,装炉前要在400度左右温度下烘烤2H;2、严格按工艺对大修、中修后的炉子进行烘烤;3、熔化前按工艺要求对熔炉、浇注工具、熔剂等进行烘烧,然后才可使用;4、选用合适的精炼方法和效果好的精炼剂充分精炼合金液,精炼后加覆盖剂保护。

如果精炼后静置时间超过6H,则要进行二次精炼方可浇注或使用;5、控制浇注时液流连续均匀地浇注,未注完锭模不要中断;6、使用含水量符合要求的煤或煤气、油等燃料熔化合金液。

有色金属合金锭坯缺陷(nonferrous metal and alloy ingotdefects)有色金属合金锭坯的缺陷包括偏析、裂纹、气孔、夹杂、缩孔与疏松、冷隔等。

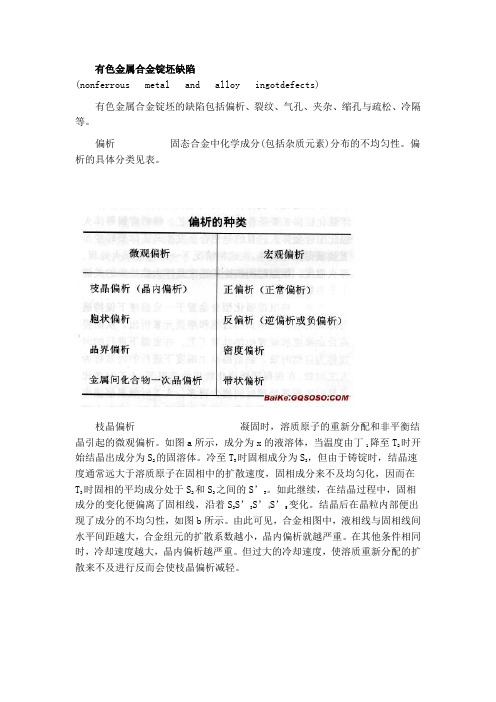

偏析固态合金中化学成分(包括杂质元素)分布的不均匀性。

偏析的具体分类见表。

枝晶偏析凝固时,溶质原子的重新分配和非平衡结晶引起的微观偏析。

如图a所示,成分为x的液溶体,当温度由丁1降至T2时开始结晶出成分为S2的固溶体。

冷至T3时固相成分为S3,但由于铸锭时,结晶速度通常远大于溶质原子在固相中的扩散速度,固相成分来不及均匀化,因而在T3时固相的平均成分处于S2和S3之间的S’3。

如此继续,在结晶过程中,固相成分的变化便偏离了固相线,沿着S2S’3S’4S’5变化。

结晶后在晶粒内部便出现了成分的不均匀性,如图b所示。

由此可见,合金相图中,液相线与固相线间水平间距越大,合金组元的扩散系数越小,晶内偏析就越严重。

在其他条件相同时,冷却速度越大,晶内偏析越严重。

但过大的冷却速度,使溶质重新分配的扩散来不及进行反而会使枝晶偏析减轻。

胞状偏析在胞状结构边界的沟槽处发生的溶质原子的富集或贫化。

此种偏析是由于凝固时界面前沿液体中的实际温度低于由于溶质分布所决定的凝固温度,即是由于成分过冷造成的。

胞状结构边界发生的低熔点组元的富集,将对合金的性能产生不利的影响。

晶界偏析溶质原子在晶界处的富集。

形成机制有两种:(1)平行晶体生长方向的晶界偏析。

由于界面能的作用,在齐头并进的晶粒间界与液、固界面处相交形成沟槽。

沟槽处有利于溶质及杂质原子的偏聚,形成晶界偏析;(2)相向生长的晶粒相碰,形成垂直方向的晶界偏析。

此种偏析在浓度上和尺寸范围上都较大。

金属间化合物一次晶偏析金属间化合物一次晶的过分长大或富集而造成的铸锭化学成分的不均匀性。

在连续或半连续铸造时,在流槽或液穴中往往形成一定数量的金属问化合物一次品的核心,并在液穴中继续形成和长大。

当大部分溶体结晶温度远低于一次品化合物生成和长大温度时,一次晶化合物得以充分长大,并由于自重和振动等因素的影响,飘落在结晶面上,成为分散的一次晶化合物偏析。

铝及铝合金圆铸锭缺陷目录前言………………………………………………………………………………………………………………21.铝及铝合金圆铸锭的表面缺陷 (3)Q001 拉痕、拉裂 (4)Q002 偏析浮出物(偏析瘤) (5)Q003 冷隔(成层) (6)Q004 弯曲 (7)Q005 竹节 (8)2.铝及铝合金圆铸锭的内部组织缺陷 (9)Q006 晶内偏析 (10)Q007 逆偏析 (11)Q008 非金属夹杂 (12)Q009氧化膜 (13)Q010 白斑 (14)Q011疏松 (15)Q012 气孔 (17)Q013 光亮晶粒 (18)Q014 羽毛状晶 (19)Q015 粗大晶粒 (20)Q016 过烧 (21)3.铝及铝合金圆铸锭的裂纹缺陷 (22)Q017 冷裂纹 (23)Q018 热裂纹 (24)前言1.在铝及铝合金的熔铸生产过程中,产生的各种缺陷,主要可分为三类,即圆铸锭的表面缺陷、圆铸锭的内部组织缺陷、圆铸锭的裂纹缺陷。

2.圆铸锭的表面缺陷,在生产现场产生能够立即发现,出现频度较高。

最主要的有拉痕拉裂、偏析浮出物(偏析瘤)、冷隔(成层)、弯曲、竹节等。

3.圆铸锭的内部组织缺陷,主要有晶内偏析、逆偏析、夹杂、氧化膜、白斑、疏松、气孔、光亮晶粒、羽毛状晶、粗大晶粒、粗晶硅、过烧等,这些缺陷往往使整根、整批产品报废,必须注意防止,特别是工业铝材的生产中应该特别注意。

4.圆铸锭的裂纹缺陷,按形成机理可分为冷裂纹、热裂纹两种,也有冷裂纹和热裂纹的混合裂纹。

裂纹缺陷属于致命缺陷,生产中必须严格控制;5.下面以列表的方式对各种缺陷的名称(英文对照按美国AA标准和数据技术语篇)、起因、定义、特征及对策进行较为全面的说明,供广大技术人员、生产人员、质检人员作为工作和学习参考。

1.铝及铝合金圆铸锭的表面缺陷铝合金圆铸锭的表面缺陷,大都在铸造过程中产生。

最主要的有拉痕、拉裂、偏析浮出物、冷隔(成层)、铸锭弯曲、竹节等。

铸锭缺陷分析一.铸锭结晶组织1.金属与合金在凝固后均为晶体,把液态金属的凝固过程称为结晶。

纯金属的结晶过程是在一个恒定温度即结晶点下进行的,冷却强度较大时,实际结晶过渡带亦小,由于并列向前伸长有的晶核在相邻方向上互相抑制,因此,晶体容易沿着垂直于结晶面的方向连续地向液穴中心伸长成为柱状。

柱状晶的特点是伸长和排列都有一定的方向性。

合金与纯金属的结晶过程基本相同,也是从晶核开始,先形成树枝状然后发育成等轴晶或柱状晶,合金在一定的温度范围内结晶,当温度一降到这个温度范围时,溶体的任一点都可能产生晶核,在冷却强度不太大时,结晶温度范围大的合金其晶体都易发展成晶轴大小及长短基本相等或相近的等轴晶。

2.铸锭的结晶组织:由于铸锭结晶时沿整个截面上存在温度梯度,结晶条件不同,其结晶组织也不同,铸锭一般包括三个晶区:①细晶区:当液态浇入锭模后,由于模壁或结晶器温度较低,使表面层的液态金属受到强烈激冷,立即产生大量晶核,因不能充分长大又很快彼此相遇,加之模壁又能促进形核,所以在铸锭表层形成细晶区。

②柱状晶区:在细晶区形成过程中,模壁温度不断升高,加之锭的收缩,使金属和模壁之间产生一导热性较低的空隙,使剩余液态金属的冷却逐渐减慢,使细晶区前沿的液态金属的过冷度减小,形核困难,而原有晶粒则可继续长大,这时最外层的细小晶粒,一方面成为内部金属冷凝时向外散热的传导体,另一方面又成为柱状晶生长的起点,随着越向锭内,结晶速度愈低,那些晶轴垂直于模壁的晶粒就会毫无阻碍地继续向液态金属中长大,形成柱状晶区。

对纯度较高的金属如纯铜,结晶后柱状晶往往贯穿整个铸锭,形成“穿晶”③等轴晶区:随着柱状晶区的发展,模壁温度逐渐升高,使模壁方向方向的散热速度逐渐变慢,由于铸锭中心附近冷却强度小,产生的晶核数量亦少,并有充分机会向各个方向长大,因此铸锭中习部分形成了等式轴晶区,又因中心附近的液态金属冷却速度较慢,过冷度较小,因此铸锭中心附近的结晶组织多呈粗大等式轴晶。