易切削钢的生产工艺及存在问题

- 格式:doc

- 大小:38.00 KB

- 文档页数:5

1215易切削钢加工参数

1215 易切削钢是一种常用的易切削钢,其加工参数可能因具体的加工工艺和要求而有所不同。

以下是一些常见的 1215 易切削钢加工参数:

1. 车削:建议使用高速钢刀具或硬质合金刀具,刀具前角和后角应适当增大,以减小切削力和刀具磨损。

推荐的切削速度为 60-120 米/分钟,进给量为 0.1-0.3 毫米/转。

2. 铣削:同样建议使用高速钢刀具或硬质合金刀具,刀具前角和后角应适当增大。

推荐的切削速度为 60-120 米/分钟,进给量为 0.1-0.3 毫米/齿。

3. 钻孔:建议使用高速钢钻头或硬质合金钻头,钻头的顶角应适当增大,以减小切削力和刀具磨损。

推荐的切削速度为 60-120 米/分钟,进给量为 0.1-0.2 毫米/转。

4. 磨削:建议使用砂轮进行磨削,砂轮的硬度应适当降低,以减小磨削力和砂轮磨损。

推荐的磨削速度为 30-60 米/秒,进给量为 0.05-0.1 毫米/行程。

需要注意的是,以上参数仅供参考,具体的加工参数应根据具体的加工条件和要求进行调整。

在加工过程中,应注意刀具的磨损情况,及时更换刀具以保证加工质量和效率。

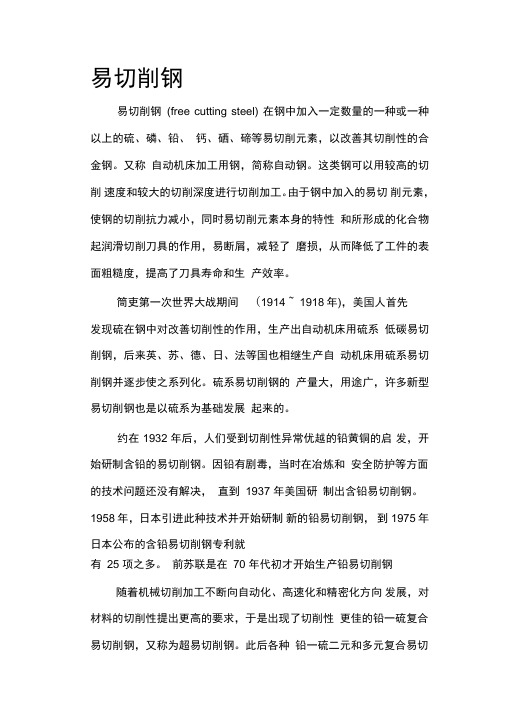

易切削钢易切削钢(free cutting steel) 在钢中加入一定数量的一种或一种以上的硫、磷、铅、钙、硒、碲等易切削元素,以改善其切削性的合金钢。

又称自动机床加工用钢,简称自动钢。

这类钢可以用较高的切削速度和较大的切削深度进行切削加工。

由于钢中加入的易切削元素,使钢的切削抗力减小,同时易切削元素本身的特性和所形成的化合物起润滑切削刀具的作用,易断屑,减轻了磨损,从而降低了工件的表面粗糙度,提高了刀具寿命和生产效率。

筒吏第一次世界大战期间(1914 ~ 1918年),美国人首先发现硫在钢中对改善切削性的作用,生产出自动机床用硫系低碳易切削钢,后来英、苏、德、日、法等国也相继生产自动机床用硫系易切削钢并逐步使之系列化。

硫系易切削钢的产量大,用途广,许多新型易切削钢也是以硫系为基础发展起来的。

约在1932 年后,人们受到切削性异常优越的铅黄铜的启发,开始研制含铅的易切削钢。

因铅有剧毒,当时在冶炼和安全防护等方面的技术问题还没有解决,直到1937 年美国研制出含铅易切削钢。

1958 年,日本引进此种技术并开始研制新的铅易切削钢,到1975 年日本公布的含铅易切削钢专利就有25 项之多。

前苏联是在70 年代初才开始生产铅易切削钢随着机械切削加工不断向自动化、高速化和精密化方向发展,对材料的切削性提出更高的要求,于是出现了切削性更佳的铅一硫复合易切削钢,又称为超易切削钢。

此后各种铅一硫二元和多元复合易切削钢陆续问世。

碲作为易切削元素用于易切削钢,首先出现在1932 年的专利中。

1961 年美国研制成功一种含碲易切削钢,它是硫一铅一碲多元复合易切削钢,其切削性非常优异,可与易切削黄铜比美。

由于硒与碲的性能和作用相近,故经常被交替使用或同时加入钢中。

自60 年代起,人们又从另一途径来研究改善钢的切削性,即加入某种脱氧元素,以生成所需要的脱氧产物——有利夹杂,在日本将此称为脱氧调整型易切削钢。

前联邦德国于1964 年首先提出用钙脱氧的钙易切削钢专利,3 年后被日本引入并正式生产,它最适于用TiC 的硬质合金刀具,进行高速切削,可显著提高生产率,降低工具消耗。

易切削钢介绍及各元素起的作用易切削钢是一种具有较高切削性能的钢材,常用于机械零部件的制造中。

它具有以下几个显著特点:切削性能好、切削时产生的摩擦热少、刀具寿命长。

这些特点使得易切削钢在机械制造领域得到广泛应用。

本文将介绍易切削钢的基本特点以及各元素在其性能中的作用。

易切削钢的基本特点如下:1.切削性能好:易切削钢切削力小、切屑短,并且易切削性能在机械制造中是一项重要性能指标。

好的切削性能能够提高生产效率、降低生产成本。

2.低摩擦热:易切削钢切削时产生的摩擦热量少,不容易导致工件和刀具表面的热损伤。

这样可以保证刀具的寿命,并且减少切削加工过程中的热变形等问题。

3.长寿命:易切削钢的刀具寿命相对较长,这是由于它的耐磨性和抗热性良好。

这使得它在切削加工过程中能够保持较长的刀具寿命,提高生产效率。

接下来,将介绍易切削钢中常见的几种元素及其作用:1.钢碳(C):易切削钢中的碳含量一般较低,通常在0.1%~0.5%之间。

适当的碳含量可以提高钢的硬度、强度和耐磨性,从而延长刀具寿命。

2.硅(Si):硅可以提高易切削钢的硬度和强度,增加切削性能。

在易切削钢中,硅含量一般在0.1%~0.35%之间。

3.锰(Mn):锰可以提高易切削钢的硬度和强度,适当的锰含量可以提高刀具的寿命。

Mn含量一般在0.3%~0.6%之间。

4.磷(P)和硫(S):易切削钢中的磷和硫含量一般较低,它们主要存在于钢的夹杂物中。

磷和硫的含量过高会降低钢的塑性和韧性,影响钢的机械性能和加工性能。

5.铬(Cr)和镍(Ni):铬和镍都是易切削钢中常见的充填元素。

它们可以提高钢的耐热性和耐蚀性,从而提高切削性能和刀具寿命。

以上就是易切削钢的基本特点及其常见元素的作用介绍。

易切削钢由于其良好的切削性能、低摩擦热和长寿命等优点,被广泛应用于机械制造行业,提高了生产的效率和质量。

在实际制造过程中,还需要根据具体的应用要求选择合适的易切削钢,并控制好各元素的合理含量,以达到更好的切削性能和加工效果。

易切削钢简介及其分类易切削钢指的是具有优良切削加工性能的钢材,也叫易车铁或快削钢。

这种钢材可以用较高的切削速度和较大的切削深度进行切削加工。

其切削性能的提高主要是通过往钢中单独或复合加入易切削元素而实现。

由于钢中加入了易切削元素,钢的切削抗力减小,同时易切削元素本身的特性和所形成的化合物又起到润滑切削刀具的作用,易断屑,减轻了磨损,从而降低了工件的表面粗糙度,提高了刀具寿命和生产效率。

易切削钢的分类方法有三种:①根据含易切削元素的不同,可分为硫易切削钢、铅易切削钢、钙易切削钢、钛易切削钢以及复合易切削钢。

常用的易切削元素:S、P、Pb、Ca、Mg、Sn、Ti、Se、Te、Bi、Zr、Re……其中磷、硫、铅最为常见。

②根据用途的不同,易切削钢又分为自动机用钢(自动钢)、结构用易切削钢和特殊易切削钢(耐热钢、不锈钢、工具钢等)。

自动机用钢因多采用自动机床加工成零件而得名。

这类钢要求切削性能比要求力学性能要高,多数为低碳钢,含碳量约为0.05%~0.10%,含硫量约为0.20%~0.40%,最高可达0.60% 。

主要用于制造负荷较小的零件,如螺钉、螺帽等标准件,及不太重要的通用机械零件等。

结构用易切削钢对力学性能要求较高,而对切削性能要求相对较低,多用于制造负荷较大并且毛坯需要切削加工的重要零件。

这类钢种多为中低碳合金结构钢和中碳结构钢,在此基础上加入硫或其他易切削元素,在保证力学性能的前提下改善切削性能。

实际生产活动中碰到的易切削钢,基本上指的是自动机用钢和结构用易切削钢;特殊易切削钢的易切削性能只是辅助的特性之一,名称之中不再明示易切削,而以其主要特性或用途命名。

比如303是在304的成分基础上加入了硫,较之304,切削性有很大的改善,但是303仍然叫不锈钢,而不特别称为易切削钢。

③根据易切削性能的不同,又可分为一般易切削钢,超易切削钢等。

超易切削钢是复合易切削钢。

以硫-铅、硫-磷-铅-碲、钙-硫复合时,易切钢切削性能最佳,被称为“超易切削钢”。

易切削结构钢概念易切削结构钢是在钢中加入一些使钢变脆的元素,由于钢中加入的易切削元素,使钢的切削抗力减小,同时易切削元素本身的特性和所形成的化合物起润滑切削刀具的作用,使钢切削时切削易脆断成碎屑,从而降低了工件的表面粗糙度,提高切削速度和延刀具寿命。

使钢变脆的元素主要是硫,在普通低合金易切削结构钢中使用了铅、碲、铋等元素,这种钢的含硫量W(S)在0.08%-0.3%范围内,含锰量W(Mn)在0.60%-1.55%范围内。

钢中的硫化物主要以(FeMn)S固溶体形式存在;钢中的硫和锰以硫化锰形态存在,硫化锰很脆并有润滑效能,从而使切削容易碎断,并有利于提高加工表面的质量。

锰是作为脱氧控硫的元素加入钢中的,锰可以提高硅和铝的脱氧效果,也可以同硫结合形成硫化锰,从而在相当大程度上消除硫在钢中的有害影响。

硅也是在钢中的有益元素,硅是作为脱氧剂加入钢中的,硅增大钢液的流动性。

硫的有益作用是能提高钢材的切削加工性,但硫由于严重的偏析,易引起钢在热加工时开裂。

易切削结构钢-用途易切削结构钢简称易切钢,是含有少量易削元素,具有良好的被切削加工性能的钢种。

1.Y12硫磷复合低碳易切削钢,是现有易切削钢中磷含量最多的一个钢种。

常用于制造对力学性能要求不高的各种机器和仪器仪表零件,如螺栓、螺母、销钉、轴、管接头等。

2.Y12Pb含铅易切削钢,被切削加工性好,不存在性能上的方向性,并有较高的力学性能,常用于制造较重要的机械零件、精密仪表零件等。

3.Y15复合高硫低硅易切削钢,是我国自行研制成功的钢种,被切削性高于Y12钢,常用于制造不重要的标准件,如螺栓、螺母、管接头、弹簧座等。

4.Y15Pb同Y12Pb,被切削加工性更好。

5.Y20低硫磷复合易切削钢,被切削加工性优于20钢而低于12钢,可进行渗碳处理,常用于制造要求表面硬、心部韧性高的仪器、仪表、轴类耐磨零件。

6.Y30低硫磷复合易切削钢,力学性能较高,被切削加工性也有适当改善,可制造强度要求较高的标准件。

aisi 1018的标准

AISI 1018是易切削钢,与国内Y 20机械性能以及化学成分相似。

易切削钢主要用于制作受力较小而对尺寸和粗糙度要求严格的仪器仪表、手表零件、汽车、机床和其他各种机器;对尺寸精度和粗糙度要求严格,而对力学性能要求相对较低的标准件。

易切削钢的好坏代表材料被切削加工的难易程度,由于材料的切削过程比较复杂,易切削性用单一的参量是难于表达的。

钢的切削加工性,是以刀具寿命、切削力大小、加工表面的粗糙度、切削热以及切屑排除难易等来综合衡量。

易切削钢可进行最终热处理,但一般不进行预先热处理,以免损害其切削加工性。

易切削钢的冶金工艺要求比普通钢严格,成本较高,故只有对大批量生产的零件,在必须改善钢材的切削加工性时,采用它才能获得良好的经济效益。

扩展资料

易切削钢产品具有切削流畅,材质优良,加工稳定,金相组织好,化学成份稳定、偏差小,钢质纯度净,夹杂物含量低,不易损伤刀具等特点;极容易在车床切削,刀具使用寿命和生产效率均提高40%。

切削加工非常容易;可钻深孔、铣深槽等;加工效率比普钢可大幅提高;产品的电镀性能好,能替代铜制品,大大降低产品成本。

经车加工后的工件表面光洁度好。

符合欧盟SGS环境认证标准,并通过瑞士环境认证。

产品可以出口机械设备:木工机械、陶瓷机械、造纸机械、玻璃机械、食品机械、建筑机械、塑料机械、纺织机械、千斤顶、液压机等。

易切削钢的生产工艺及存在问题 随着机械加工高速化、精密化、自动化的发展,特别是汽车工业、精密仪表工业和家用电器的发展,同时考虑机加工成本是制造业零部件制造成本的重要组成部分(有时甚至达到零部件制造成本的40~60%),人们希望通过提高钢材的机加工性能来降低加工成本。诸多因素促使易切削钢的产量和品种增加,质量不断提高。

易切削钢发展现状 易切削钢于1920年在美国首次研制成功,至今已有80多年的历史。自1920年以来,美国、英国、原苏联、日本、法国等国相继生产和使用易切削钢。在最近几十年,易切削钢以惊人的速度发展,目前全世界每年消耗易切削钢超过400万t,但大部分由发达国家生产和消耗,其中一半以上是在美国和日本。以日本为例,1940年开始生产和使用易切削钢,1954年的易切削钢产量为1.2万t,1970年跃升到43万t,1980年达到82.2万t,1982年为102.3万t,90年代就突破了200万t,平均年增长率都在10%左右。近年来,在其年平均钢产量不足1亿t的情况下,易切削钢产量保持在100~130万t,2000年,其易切削钢产量为103.7万t,占特殊钢产量的6.6%。

大多数工业国家经过多年的努力,易切削钢已形成标准化系列产品。美国aisi标准中,易切削钢有31种(其中低碳钢18种,易切不锈钢9种)。日本jis标准中,易切结构钢14种(其中低碳钢9种,不锈钢9种)。前苏联,在易切削钢研制方面,相对其它钢种来说比较缓慢,但在1975年标准中,易切削钢由7种发展到20种,除保留原有6种硫易切削钢钢号外,增加硒易切削钢钢号3种,硫-铅易切削钢钢号11种(其中合金钢10种)。除易切削碳钢、易切削渗碳钢、易切削调质钢、易切削不锈钢外,各国正不断将易切削钢扩展到其它钢类(如模具钢、高锰钢、耐热钢、高工钢等)中。

近年来,经过各国不断努力研究,已开发出适应环保要求和具有优良切削性能的新型易切削钢。例如美国一家钢铁公司和日本神户钢铁公司研制出以铋代铅的新型易切削钢,美国以铋代铅的易切削钢主要化学成分为(%):c0.09,mn1.25,p0.09,s0 46,bi0 17,日本神户对以铋代铅易切削钢进行系统的研究后发现,铋的加入量不到铅的加入量一半,却达到同样的切削性能和机加工性能;uss/kobe成功研制并顺利满负荷生产了1炉200t以锡代铅易切削钢;日本研究开发出了以bn代铅来改善钢的切削性能;此外,日本爱知制钢公司还成功开发了镁硫钙三元易切削钢。根据它们的使用效果,均具有优良的切削性能和加工性能。

我国从1953年开始生产硫易切削钢,由于易切削钢质量要求高,生产难度大,因而造成了特殊钢厂不愿意生产和普通钢厂无能力生产局面,致使我国易切削钢需大量进口。根据有关统计数据,2002年我国共进口易切削钢16.37万t,而年产量仅3万t左右。随着机械加工业的发展,尤其是汽车工业的发展,我国易切削钢需求量将快速增加。根据我国汽车产量的年增加量并以日本汽车工业用易切削钢的需求比例进行估算,2010年我国易切削钢年需求量将达到40~50万t,由此可见我国易切削钢还有很大的发展空间。

虽然我国易切削钢也已经标准系列化,但是由于该标准沿用了前苏联1954年标准,虽经过几次修订,形成了现行的gb8731 1988,但该标准仅含有9个钢种,因此根据我国易切削钢标准能生产的品种十分有限,严重制约着我国易切削钢的发展。值得一提的是,目前我国生产的易切削钢相当一部分采用或引用国外的标准。

最近十多年,我国易切削钢已有相当大的发展,先后开发了多个钢种:例如用于制造汽车发动机连杆、前轴的40crcas、53cas;用于制造齿轮钢16mncr、20mncr;用于制造汽车曲轴、连杆、半轴、花键轴、万向接叉等零件40vs、35mnvs、48mnvs;用于制造发动机排气门y5cr21mn9ni4n等新钢种。考虑到铅易切削钢对环境的污染,北京科技大学与莱芜钢铁股份有限公司(莱钢)开展了以锡代铅易切削钢的研究工作,其以锡代铅易切削钢主要化学成分为(质量百分数%):c∶0.17;si∶0.31;mn∶0.07;p∶0.020;s∶0.025。实验结果表明:以锡代铅易切削钢能提高钢的易切削性能;当锡含量小于0 05%时,对钢的力学性能无影响。虽然我国在易切削钢的研制方面取得了一定的进展,但是与世界先进钢铁生产国相比还有较大差距。

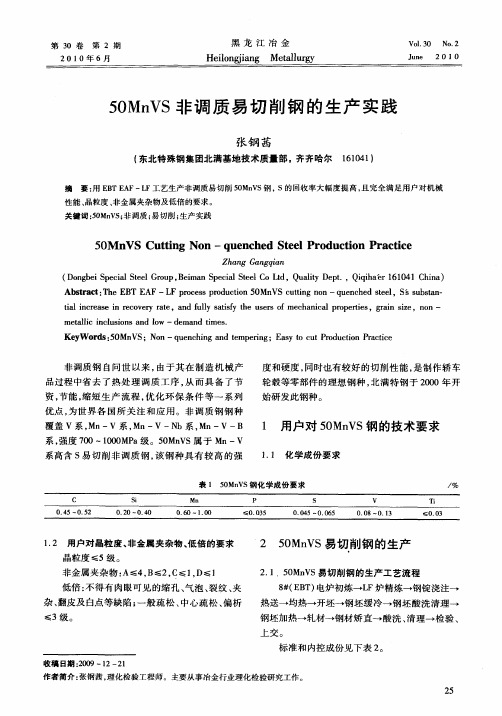

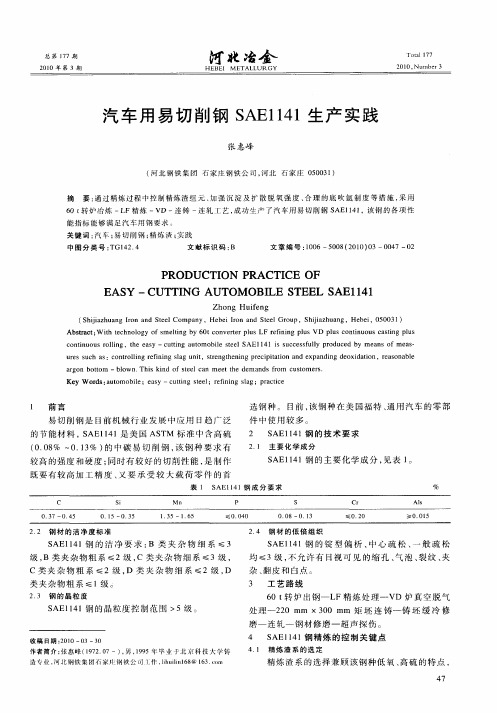

易切削钢的产工艺 国外易切削钢主要采用电弧炉熔炼+二次精炼+连铸工艺进行生产,该工艺成熟、产品质量可靠,已逐渐取代了电弧炉熔炼+模铸的生产方式,生产工艺流程如表1所示。国内特殊钢厂家生产易切削钢时也采用电弧炉冶炼+连铸工艺生产。对日本和德国进口钢材的解剖表明,用连铸工艺代替模铸工艺生产的易切削钢,其硫化物形态主要为纺锤形且分布均匀,切削性能与模铸钢材相当甚至超过模铸材水平。下面重点介绍硫易切削钢工艺。 表1 国内外易切削钢生产典型工艺流程

生产厂家 工艺流程

日本大同知多厂 70teaf-ij-lf-rh-cc(弧形2流,370×480mm) 日本爱知知多厂 80teaf-vsc-lf-rh-cc(370mm480mm或185mm185mm)

德国gmh 125tdc.eaf.ebt. -lf-vd-cc(200×240mm) 西班牙sidenor 70teaf-lf-vd-cc(155×155mm)

-成分设计以及各成分的控制 成分设计的原则是在确保钢的机械性能基本不变的条件下,改善其切削性能。硫是重要的易切削元素之一,硫易切削钢中硫含量直接决定钢材的切削性能。因硫熔点低,极易氧化,造成硫的回收率低且不稳定,因此需要特别考虑硫的加入方式,现常用硫的加入方式一般是在钢包中加入硫铁或喂入硫线,同时附加一定量的顶渣以稳定硫的收得率。为了消除因钢中高硫带来的不利影响,钢中需要合适的mn/s,一般认为mn/s在4以上,个别厂家生产的易切削钢中的mn/s达到了10以上。由于对硫含量的特殊要求,脱氧过程控制不当极易造成硫含量超出规定范围,或使硫夹杂物偏高,故需改进脱氧方式。同时也要考虑钢中夹杂物的范围以及形态。为保持良好的切削性能,脱氧过程不能充分,要保持钢中有一定的氧含量。

-钢中夹杂物处理 钢中夹杂物的形态、数量、大小以及分布对钢的切削性能有较大的影响。研究表明钢中夹杂物呈球形或纺锤形有利于钢的切削性能,因此应尽可能将钢中夹杂物控制成纺锤形。将钢中夹杂物形成纺锤状,有如下方法:加入适当元素(硫化物形态控制元素),如硒(碲)、锆、钙、钛或稀土金属等;控制(调整)钢中氧含量。

-浇铸工艺 日本新日铁和美国内陆钢铁公司对采用连铸和模铸工艺生产aisi1215易切削钢的硫化锰、氧化物等因素对切削性能的影响进行过研究,发现采用模铸工艺时,硫的偏析是造成其切削性能不均的一个主要因素。硫在钢锭头部形成正偏析,在钢锭尾部形成负偏析,因此,在钢锭的不同位置,其含量偏差很大,而采用连铸工艺生产时不会有这种偏析出现。

连铸坯凝固速度快,因而硫化物夹杂颗粒小(比模铸钢锭中硫化物颗粒小)。大断面的连铸坯由于凝固速度慢,因而其硫化物颗粒尺寸与模铸钢锭的硫化物颗粒尺寸接近。

易切削钢钢液中氧含量很高,故极易生成硬的氧化物质点。在模铸锭中,氧化物易在底部集中,从而使钢材切削性能变化较大。连铸坯不存在氧化物偏析问题。

对两种工艺进行的切削性能试验表明,低碳富硫易切削钢连铸材具有与模铸材相当的切削性能,并且连铸材切削性能更均匀。同时,采用连铸工艺可提高易切削钢冷拉材的表面质量,这是因为氧化物会导致冷拉钢材表面起皱或其它缺陷。连铸材几乎没有这方面的缺陷,从而在涡流探伤时报废率较模铸材低。

江阴兴澄特种钢铁有限公司在生产sae1141汽车用钢时比较了不同浇铸工艺对易切削钢性能的影响。采用连铸连轧生产与模铸两火成材生产在检测的性能结果上基本无差别,只是连铸生产的轧材在低倍试片上中心疏松要稍差于模铸生产的,但连铸连轧生产的轧材在脱碳层方面明显好于模铸两火成材的。同时在材料利用率方面,模铸两火成材其利用率只有83%左右,而连铸连轧的材料利用率在95%以上,同时还节约大量的能源。因此,采用连铸连轧生产sae1141在经济和效益性方面明显好于用模铸方式生产,并且采用大规格的连铸坯轧制小规格的轧材,其压缩比足够大,经超声波探伤,可以保证轧材达到a级水平。

总的看来,采用连铸工艺生产易切削钢使硫化锰夹杂物分布更加均匀,从而使钢材的切削性能也更加均匀,并且由于对氧含量及氧化物夹杂的控制不同,从而使用连铸工艺生产的易切削钢冷拔钢材具有较好的表面质量。

连铸工艺中存在并需要解决以下问题: 1)易切削钢由于高温强度低,裂纹敏感性强,钢中氧含量高,极易产生皮下气孔结疤表面裂纹等缺陷,同时该钢种界面张力小,钢渣混合后难以分离,铸坯易产生夹渣和粘渣,为此结晶器保护渣的正确选用,是高硫易切削钢能正常浇注的关键,它不仅控制着铸坯表面质量,而且也是浇注顺行的关键。

2)为保证s合金化的效果,避免硫化物在心部的偏析,在浇注时尽可能使浇注温度靠近液相线,控制好浇注速度,使其平稳浇注,保证钢锭的内部及表面质量。

3)含硫高的易切削钢在用连铸方法进行生产时,由于生成的cas和cao al2o3非金属夹杂物在水口沉积,易造成钢包下水口、中间包水口结瘤而使水口堵塞,影响连铸生产的正常进行。

-轧制工艺 由于钢中硫含量偏高,使钢材的热加工性能变差,易打滑,易产生裂纹。因此轧制时的温度控制比较关键,据有关资料介绍:硫化物的脆化敏感温度在830~1050℃,因此轧钢时要尽量避免在该区间进行变形。选择合适的钢坯加热温度和开轧温度。另外,控制轧制速度,避免出现劈头,注重导卫、轧辊及运输轨道的精加工并控制好终轧温度,保证了轧材的表面质量。 我国易切削钢的发展方向

我国现行的易切削钢标准由于钢种少,已不能满足我国易切削钢发展的需要,修改易切削钢标准已势在必行。同时,由于环保方面的原因,铅易切削钢的使用范围将会被严重限制,因此需要研制新型易切削钢来替代铅易切削钢。

我国生产的易切削钢与国外的易切削钢相比,还存在一定的差距,主要表现在质量、精度和夹杂物的类型、数量以及形态控制技术上。因夹杂物的类型、数量以及形态控制不好,导致切削加工性能和力学性能不能达到用户的要求,因此应致力于高品质易切削钢的研制以替代进口。

国内外经验表面,通过连铸工艺生产易切削钢可减轻易切削钢中夹杂物的偏析,改善夹杂物的形态以及分布。但连铸工艺生产易切削钢,还需要解决诸多问题,如脱氧制度和最佳氧含量的确定,防止水口堵塞,选择结晶器保护渣,二冷制度的确定,保证钢坯质量等。我国目前采用连铸工艺的厂家,也仅局限于小方坯生产,而国外已采用了大方坯生产。因此,大方坯连铸易切削钢是今后一个重要的研究方向。