机械加工工艺过程卡4

- 格式:doc

- 大小:859.50 KB

- 文档页数:10

产品名称零件名称成形凹模 共7页第1页材料牌号 毛坯种类 毛坯外型尺寸 每毛坯可制作件数每台件数备注 Cr12铸造 16127⨯φ 1 1工序号 工序名称 工序内容车间 班组 设备 工艺装备工时 准终 单件 Ⅰ 备料 锻造毛坯(Cr12),时效热处理 Ⅱ 铣 铣上下表面及R0.5的凹槽 铣削车间 XA5032 通用夹具 Ⅲ 钻 钻销孔 铣削车间 XA5032 通用夹具 Ⅳ 钻 M8的螺纹孔 铣削车间 XA5032 通用夹具 Ⅴ 车 车外表面 车削车间 CA6140 通用夹具 Ⅵ 车 车82φ孔内表面 车削车间 XA5032 通用夹具 Ⅶ 车 车M8螺纹车削车间 CA6140 通用夹具 Ⅷ 磨 磨表面粗糙度要求高的表面至精度要求 磨削车间M7032 通用夹具Ⅸ检 检验入库编制 审核 批准标记 处数更改文件号签字日期标记处数更改文件号签字日期产品名称零件名称冲孔翻边凸凹莫 共 7页第2页材料牌号 毛坯种类 毛坯外型尺寸 每毛坯可制作件数每台件数备注 Cr12铸造 25120⨯φ 1 1工序号工序名称 工序内容车间 班组 设备 工艺装备工时 准终 单件 Ⅰ 备料 铸造毛坯(Cr12),时效热处理 Ⅱ 铣 铣上下表面 铣削车间 XA5032 通用夹具 Ⅲ 钻 钻螺纹孔 铣削车间 XA5032 通用夹具 Ⅳ 车 车外表面 车削车间 CA6140 通用夹具 Ⅴ 车 车82φ内孔表面 车削车间 CA6140 通用夹具 Ⅵ 车 车M8螺纹车削车间 CA6140 通用夹具 Ⅶ 磨 磨表面粗糙度要求高的表面至精度要求 磨削车间M7032 通用夹具Ⅷ检 检验入库编制 审核 批准标记 处数更改文件号签字日期标记处数更改文件号签字日期机械加工工艺过程卡号 产品名称零件名称冲孔凸模 共7页第3页材料牌号 毛坯种类 毛坯外型尺寸每毛坯可制作件数每台件数备注 Cr12铸造 3575⨯φ1 1工序号工序名称工序内容车间 班组 设备 工艺装备工时 准终 单件 Ⅰ 备料 锻造毛坯(Cr12),时效热处理 Ⅱ 铣 端铣上下表面铣削车间 XA5032 通用夹具 Ⅲ 钻 钻销孔和M6的螺纹沉孔 钻削车间 XA5032 通用夹具 Ⅳ 车 车外表面 车削车间 CA6140 通用夹具 Ⅴ 车 车M6螺纹车削车间 CA6140 通用夹具 Ⅵ 磨 磨表面粗糙度要求高的表面至精度要求 磨削车间M7032 通用夹具Ⅶ检 检验入库编制 审核 批准标记 处数更改文件号签字日期标记处数更改文件号签字日期机械加工工艺过程卡号 产品名称零件名称 顶板 共7页第4页材料牌号 毛坯种类 毛坯外型尺寸每毛坯可制作件数每台件数备注 45铸造 2885⨯φ1 1工序号工序名称工序内容车间 班组 设备 工艺装备工时 准终 单件 Ⅰ 备料 锻造毛坯(45),时效热处理 Ⅱ 铣 铣上下表面 铣削车间 XA5032 通用夹具 Ⅲ 钻 钻M12螺纹孔 铣削车间 XA5032 通用夹具 Ⅳ 车 车外表面 车削车间 CA6140 通用夹具 Ⅴ 车 车M12螺纹车削车间 CA6140 通用夹具 Ⅵ 磨 磨表面粗糙度要求高的表面至精度要求 磨削车间M7032 通用夹具Ⅶ检 检验入库编制 审核 批准标记 处数更改文件号签字日期标记处数更改文件号签字日期产品名称零件名称定位拉料板 共7页第5页材料牌号 毛坯种类 毛坯外型尺寸 每毛坯可制作件数每台件数备注 45铸造 173 173 1 1工序号工序名称 工序内容车间 班组 设备 工艺装备工时 准终 单件 Ⅰ 备料 锻造毛坯(45),时效热处理 Ⅱ 铣 铣上下表面 铣削车间 XA5032 通用夹具 Ⅲ 钻 钻销孔和M8螺纹孔 铣削车间 XA5032 通用夹具 Ⅳ 铣 铣侧面 铣削车间 XA5032 通用夹具 Ⅴ 车 车M8螺纹车削车间 CA6140 通用夹具 Ⅵ 磨 磨表面粗糙度要求高的表面至精度要 磨削车间M7032 通用夹具Ⅶ检检验入库编制 审核 批准标记 处数更改文件号签字日期标记处数更改文件号签字日期产品名称零件名称 翻边成形落料凸凹莫共7页第6页材料牌号 毛坯种类 毛坯外型尺寸每毛坯可制作件数每台件数备注 Cr12铸造 30130⨯φ1 1工序号工序名称工序内容车间 班组 设备 工艺装备工时 准终 单件 Ⅰ 备料 锻造毛坯(Cr12),时效热处理 Ⅱ 铣 铣上表面铣削车间 XA5032 通用夹具 Ⅲ 钻 钻销孔和M12螺纹孔 铣削车间 XA5032 通用夹具 Ⅳ 铣 铣下表面,铣R0.5凸台 铣削车间 XA5032 通用夹具 Ⅴ 车 车外表面 车削车间 CA6140 通用夹具 Ⅵ 车 车84φ孔内表面 车削车间 CA6140 通用夹具 Ⅶ 车 车M12螺纹车削车间 CA6140 通用夹具 Ⅷ 磨 磨表面粗糙度要求高的表面至精度要 磨削车间M7032 通用夹具Ⅸ检检验入库编制 审核 批准标记 处数 更改文件号签字日期标记处数更改文件号签字日期产品名称零件名称 落料凹模 共7页第7页材料牌号 毛坯种类 毛坯外型尺寸每毛坯可制作件数每台件数备注 Cr12铸造 25173⨯φ1 1工序号工序名称工序内容车间 班组 设备 工艺装备工时 准终 单件 Ⅰ 备料 锻造毛坯(Cr12),时效热处理 Ⅱ 铣 铣上下表面 铣削车间 XA5032 通用夹具 Ⅲ 钻 钻销孔和M10螺纹孔 铣削车间 XA5032 通用夹具 Ⅳ 车 车外表面车削车间 CA6140 通用夹具 Ⅴ 车 车95132φφ和内孔表面 车削车间 CA6140 通用夹具 Ⅵ 车 车M10螺纹车削车间 CA6140 通用夹具 Ⅶ 磨 磨表面粗糙度要求高的表面至精度要 磨削车间M7032 通用夹具Ⅷ检 检验入库编制 审核 批准标记 处数更改文件号签字日期标记处数更改文件号签字日期。

机械加工工艺过程卡片

九江学院

机械加工工艺过程卡片

部件图号共页机械与资料工程学院部件名称第页

资料牌号毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数

工序号工序内容车间工段设施工艺装备

工时

准终单件

机械加工工序卡片

九江学院

机械加工工序卡片

机械与资料工程学院

(工序简图)

工步

工步内容工艺装备号

部件图号共页部件名称第页车间工序号工序名称资料牌号

毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数设施名称设施型号设施编号同时加工件数夹具编号夹具名称切削液

工位用具编号工位用具名称工序工时

准终单件

主轴转速切削速度进给量(/ mm背吃刀量走刀

/( r/ min )/( m/ min )/ r)/mm

工时定额

次数

基本协助。

机械加工工艺过程卡片及工序卡学生姓名届 2021学院〔系〕机械学院专业机械工程及自动化指导教师职称副教授产品名称连杆总成零件名称连杆盖第〔2〕页车间工序号工序名称材料牌号02 粗铣盖两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数端面铣床自制 1夹具编号夹具名称切削液J-01 铣夹具工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面〔先加工凸起面〕刀具:端铣刀盘D-01 n=610 v=191 f=0.281t=0.5 0.25 2.85〔1〕保证加工面距中心线尺寸18.35±0.102t=0.5〔2〕两大平面对称中心线允差±0.25mm 量具:卡尺3t=0.32 粗铣另一大平面36.720.04t=0.2 〔1〕其一平面必垂直设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕标记处数更换文件号签字日期标记处数更换文件号签字日期产品名称连杆总成零件名称连杆体第〔3〕页车间工序号工序名称材料牌号03 粗铣杆两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数立铣 X52 1夹具编号夹具名称切削液J-02 铣夹量工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面〔先加工凸起面〕刀具:端铣刀盘D-02 n=1180 v=163 s=0.508 t=15 1 0.6 2.5〔1〕保证加工面距中心线尺寸18.35±0.10〔2〕两大平面对称中心线允差±0.25mm 量具:卡尺2 粗铣另一大平面36.720.0〔1〕其中一大平面赢平直不直度≯0.10mm设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕标记处数更换文件号签字日期标记处数更换文件号签字日期产品名称连杆总成零件名称连杆体第〔4〕页车间工序号工序名称材料牌号04 钻小头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-03 钻夹具乳化液工序工时 (分)准终单件3 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻连杆小头孔Φ24.530.0+粗糙度6.3 刀具:锥柄钻头Φ24.5 n=195 v=15 f=0.2 1 1.2 1.82 检验Φ24.530.0+孔与小头外圆应同心圆偏差≤0.25mm 量具:卡尺凸起面朝下定位夹紧设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕标记处数更换文件号签字日期标记处数更换文件号签字日期产品名称连杆总成零件名称连杆体第〔5〕页车间工序号工序名称材料牌号05 小头孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-04工序工时 (分)准终单件0.96 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 小头孔倒角面角1.520.0 ×45°刀具:锥柄钻头Φ28 n=68 V=6 f=手动 1.52 0.46 0.52 检验尺寸及粗糙度设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕标记处数更换文件号签字日期标记处数更换文件号签字日期产品名称连杆总成零件名称连杆体和盖第〔6〕页车间工序号工序名称材料牌号06 粗磨杆盖大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数磨床 M7475B 杆16盖50夹具编号夹具名称切削液电磁吸盘乳化液工序工时 (分)准终单件4.09 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗磨一大平面36.410.0+以平坦一大平面定刀具:研轮GB60ZRAP350×40×127 n=1440 v=1582 f纵=3-28 T=0.02 34 2.5 1.59位对称磨削。

机械加工工艺过程卡2篇机械加工工艺过程卡(1)机械加工工艺过程卡是机械加工过程中一份重要的文件,它记录了产品的加工工艺、工序顺序、工艺参数等信息。

本文将介绍机械加工工艺过程卡的定义、用途以及编制方法。

一、定义:机械加工工艺过程卡是指在机械加工过程中,为了记录和指导加工者进行加工操作而编制的一种文件。

它包含了产品的加工工艺、工序顺序、加工方法、工艺参数等内容。

二、用途:1.指导生产加工:机械加工工艺过程卡是指导生产过程中加工人员的工作依据,通过详细记录加工过程中的各项参数和步骤,能够有效地指导生产加工,提高加工操作的准确性和效率。

2.控制生产质量:机械加工工艺过程卡中包含了产品的加工工艺和工艺参数,能够为生产过程中的质量控制提供重要的依据。

根据过程卡的要求执行加工操作,可以确保产品达到预期的质量要求。

3.便于技术交流和纠错:机械加工工艺过程卡是一个完整的工艺文件,可以用于技术人员之间的交流和对加工过程中出现问题的纠正。

通过对过程卡的分析,可以找出工艺中的不足和改进空间。

三、编制方法:1.确定产品的加工工艺:根据产品的图纸和工艺要求,确定产品的加工工艺路线,包括加工顺序、工序划分、加工工具和设备的选择等。

2.制定工艺参数:根据产品的特点和工艺要求,制定适当的工艺参数,包括加工速度、进给速度、切削深度等。

3.编制工艺过程卡:根据以上确定的工艺路线和工艺参数,编制工艺过程卡。

过程卡应包括加工顺序、加工步骤、工艺参数、设备要求等内容。

4.审核和调整:编制完成的工艺过程卡需要进行审核和调整,确保工艺过程的合理性和可行性。

5.使用和更新:在生产过程中,对于每个产品的加工,要按照编制的工艺过程卡执行操作。

同时,根据生产实际情况,及时更新和修改过程卡,保持其与实际生产相符。

综上所述,机械加工工艺过程卡作为机械加工过程中的一份重要文件,起着指导生产加工、控制生产质量和便于技术交流的作用。

编制过程中需要根据产品的加工工艺和工艺要求进行制定,并在生产过程中进行使用和更新。

机械加工工艺过程卡首先,进行工艺分析。

工艺分析是工艺过程卡编制的基础,通过对加工工艺进行分析,确定适用的工艺方法和工艺流程,以及需要使用的设备和工具。

同时,还需要分析工件的材料性能和加工难度,确定加工过程中可能出现的问题,并进行解决方案的制定。

其次,进行工艺条件测算。

工艺条件测算是指根据工艺要求和材料性能,计算出合理的工艺参数。

包括切削速度、进给速度、切削力、切削量、冷却液的使用量等。

这些参数的选择需要考虑到材料的硬度、切削性能、设备的性能和工具的耐磨性等因素。

然后,确定合理的工艺流程。

工艺流程是指按照一定的顺序进行加工的步骤。

在确定工艺流程时,需要考虑到工艺的可行性、有效性和经济性。

同时,还需要考虑到工件的形状、尺寸和精度要求等因素,并根据其特点确定合理的加工顺序和工艺要求。

接下来,选择合适的设备和工具。

根据工件的形状和尺寸,以及加工要求,选择合适的设备和工具。

设备的选择要考虑到其刚性、精度和稳定性等因素,而工具的选择要考虑到其硬度、耐磨性和切削性能等因素。

选择合适的设备和工具,可以提高加工效率和产品质量。

然后,确定加工顺序和要求。

确定加工顺序,是按照一定的顺序进行加工的步骤。

在确定加工要求时,需要根据工艺流程和工艺条件,确定每道工序的具体要求。

包括工件的尺寸、表面粗糙度、平行度、垂直度、平面度、圆度和直线度等。

最后,编制工艺过程卡。

根据前面的工艺分析、工艺条件测算、工艺流程的确定、工艺参数的选择、设备和工具的选择、加工顺序和要求的确定,将这些内容整理并编制成工艺过程卡。

工艺过程卡要包括工件的图纸和规格要求、工艺流程图、工艺参数表、设备和工具清单、加工顺序和要求等内容。

总之,机械加工工艺过程卡是用于指导和记录机械加工过程的一种工具。

通过对加工工艺进行分析、工艺条件测算、合理的工艺流程确定、工艺参数的选择、设备和工具的选择、加工顺序和要求的确定,编制出详细的工艺过程卡,可以提高加工效率和产品质量,保证加工工艺的稳定性和可靠性。

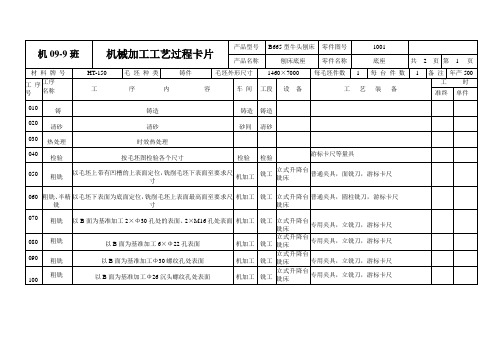

机09-9班机械加工工艺过程卡片产品型号B665型牛头刨床零件图号1001产品名称刨床底座零件名称底座共 2 页第 1 页材料牌号HT-150 毛坯种类铸件毛坯外形尺寸1460×7000 每毛坯件数 1 每台件数 1 备注年产500工序号工序名称工序内容车间工段设备工艺装备工时准终单件010铸铸造铸造铸造020凊砂凊砂砂间凊砂030热处理时效热处理040检验按毛坯图检验各个尺寸检验检验游标卡尺等量具050粗铣以毛坯上带有凹槽的上表面定位,铣削毛坯下表面至要求尺寸机加工铣工立式升降台铣床普通夹具,面铣刀,游标卡尺060 粗铣、半精铣以毛坯下表面为底面定位,铣削毛坯上表面最高面至要求尺寸机加工铣工立式升降台铣床普通夹具,圆柱铣刀,游标卡尺070 粗铣以B面为基准加工2×Φ30孔处的表面、2×M16孔处表面机加工铣工立式升降台铣床专用夹具,立铣刀,游标卡尺080 粗铣以B面为基准加工6×Φ22孔表面机加工铣工立式升降台铣床专用夹具,立铣刀,游标卡尺090 粗铣以B面为基准加工Φ30螺纹孔处表面机加工铣工立式升降台铣床专用夹具,立铣刀,游标卡尺100 粗铣以B面为基准加工Φ26沉头螺纹孔处表面机加工铣工立式升降台铣床专用夹具,立铣刀,游标卡尺机09-9班机械加工工艺过程卡片产品型号B665型牛头刨床零件图号1001产品名称刨床底座零件名称底座共 2 页第 2 页材料牌号HT-150 毛坯种类铸件毛坯外形尺寸1460×7000每毛坯件数 1 每台件数 1 备注年产500工序号工序名称工序内容车间工段设备工艺装备工时准终单件110钻以下表面为基准钻4×Φ30孔机加工钻卧式钻床专用夹具,麻花钻,游标卡尺120 钻以下表面为基准钻2×M16孔机加工钻卧式钻床专用夹具,麻花钻,游标卡尺130 钻以下表面为基准钻R35孔机加工钻卧式钻床专用夹具,麻花钻,游标卡尺140 钻以下表面为基准钻M8孔机加工钻卧式钻床专用夹具,麻花钻,游标卡尺150 钻以下表面为基准钻Φ26孔机加工钻卧式钻床专用夹具,麻花钻,游标卡尺160钻以下表面为基准钻6×Φ22孔机加工钻卧式钻床专用夹具,麻花钻,游标卡尺170攻螺纹攻2×M16螺纹、攻M8螺纹机加工钳工180 去毛刺去毛刺钳工190 检验检验专用夹具,麻花钻,游标卡尺200 入库入库专用夹具,麻花钻,游标卡尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机09-9班机械加工工序卡片产品名称刨床底座零件名称底座共19 页第 1 页车间工序号工序名称材料牌号机加工050 粗铣HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数立式升降台铣床X 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣上表面面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 12粗铣左侧台阶侧面设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期机09-9班机械加工工序卡片产品名称车床刀架零件名称鞍子共19 页第 2 页车间工序号工序名称材料牌号机加工060 粗铣HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改签字日期标记更改签字日期机09-9班机械加工工序卡片产品型号C618-2零件图号5011产品名称车床刀架零件名称鞍子共19 页第 3 页车间工序号工序名称材料牌号机加工070 粗铣HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机09-9班机械加工工序卡片产品名称车床刀架零件名称鞍子共19 页第 4 页车间工序号工序名称材料牌号机加工080 铣HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机09-9班机械加工工序卡片产品名称车床刀架零件名称鞍子共19 页第 5 页车间工序号工序名称材料牌号机加工090 钻扩HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改签字日期标记更改签字日期机09-9班机械加工工序卡片产品名称车床刀架零件名称鞍子共19 页第 6 页车间工序号工序名称材料牌号机加工100 刨HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改签字日期标记更改签字日期机09-9班机械加工工序卡片产品名称车床刀架零件名称鞍子共19 页第7 页车间工序号工序名称材料牌号机加工110 刨HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改签字日期标记更改签字日期机09-9班机械加工工序卡片产品名称车床刀架零件名称鞍子共19 页第8 页车间工序号工序名称材料牌号机加工120 半精铣HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改签字日期标记更改签字日期机09-9班机械加工工序卡片产品型号C618-2零件图号5011产品名称车床刀架零件名称鞍子共19 页第9 页车间工序号工序名称材料牌号机加工130 铣HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机09-9班机械加工工序卡片产品名称车床刀架零件名称鞍子共19 页第10 页车间工序号工序名称材料牌号机加工140 半精铣HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改签字日期标记更改签字日期机09-9班机械加工工序卡片产品名称车床刀架零件名称鞍子共19 页第11 页车间工序号工序名称材料牌号机加工150 铣HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改签字日期标记更改签字日期机09-9班机械加工工序卡片产品名称车床刀架零件名称鞍子共19 页第12 页车间工序号工序名称材料牌号机加工170 扩HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改签字日期标记更改签字日期机09-9班机械加工工序卡片产品名称车床刀架零件名称鞍子共19 页第13 页车间工序号工序名称材料牌号机加工180 钻HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期机09-9班机械加工工序卡片产品型号C618-2零件图号5011产品名称车床刀架零件名称鞍子共19 页第14 页车间工序号工序名称材料牌号机加工190 钻HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)更改更改机09-9班机械加工工序卡片产品名称车床刀架零件名称鞍子共19 页第15 页车间工序号工序名称材料牌号机加工200 钻HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期机09-9班机械加工工序卡片产品名称车床刀架零件名称鞍子共19 页第16 页车间工序号工序名称材料牌号机加工210 攻螺纹HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期机09-9班机械加工工序卡片产品型号C618-2零件图号5011产品名称车床刀架零件名称鞍子共19 页第17 页车间工序号工序名称材料牌号机加工230 磨HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)更改更改机09-9班机械加工工序卡片产品型号C618-2零件图号5011产品名称车床刀架零件名称鞍子共19 页第18 页车间工序号工序名称材料牌号机加工240 磨HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)更改更改机09-9班机械加工工序卡片产品型号C618-2零件图号5011产品名称车床刀架零件名称鞍子共19 页第19 页车间工序号工序名称材料牌号机加工250 铰HZ20-40毛坯种类毛坯外形尺寸每毛坯可制件数每台件数毛坯 1 1设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣端面A保证厚度尺寸27端面铣刀,游标卡尺Ⅱ型60 59.35 0.18 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期。

机械加工工艺过程卡和工序卡一、引言机械加工工艺是制造业中的重要一环,其过程中对于工艺的控制和记录是至关重要的。

在机械加工中,通常会使用到机械加工工艺过程卡和工序卡,这两种卡片在制定工艺、监控过程和质量管理等方面都扮演着重要的角色。

本文将从这两种卡片的定义、作用、编制方式、内容要素等方面进行详细介绍。

二、机械加工工艺过程卡1. 定义机械加工工艺过程卡是在机械加工过程中用于记录和指导加工流程的一种卡片。

它包含了相关加工过程的要素信息,是实施机械加工工艺的具体指南。

2. 作用•记录历史数据:机械加工工艺过程卡可以记录每道工序的具体情况,方便回溯和查阅历史数据。

•指导操作:通过机械加工工艺过程卡,操作人员可以清晰了解每道工序的要求,从而正确操作。

•质量控制:机械加工工艺过程卡中还包含质量控制要求,可以帮助进行质量把控。

3. 编制方式机械加工工艺过程卡通常由工艺工程师根据产品的加工要求编制而成。

编制时需要考虑加工流程、设备要求、工序顺序等因素。

4. 内容要素机械加工工艺过程卡通常包含以下内容要素:- 产品信息:产品名称、图号等;- 加工工序:加工顺序、工序名称、工序要求等; - 设备要求:所需机床、刀具、夹具等; - 加工参数:切削速度、进给速度、切屑厚度等技术参数; - 质量要求:产品检测标准、检测方法等。

三、机械加工工序卡1. 定义机械加工工序卡是根据产品工艺要求,将整个加工过程拆分成各个工序,并对每个工序进行具体规定的卡片。

它是对机械加工过程的详细规划和指导。

2. 作用•详细规定工序:机械加工工序卡对每个工序的加工要求进行了详细规定,帮助操作人员准确执行。

•提升效率:通过对加工过程的细化,可以提升生产效率。

•质量保障:规定明确的工序标准有助于保障产品质量。

3. 编制方式机械加工工序卡的编制通常是由工艺工程师根据产品要求、工艺流程等因素进行详细规划而成的。

需要注意每个工序的工艺参数和质量要求。

4. 内容要素机械加工工序卡通常包含以下内容要素: - 工序信息:工序号、工序名称、工序要求等; - 工具要求:所需工具、刀具等; - 设备要求:需要的机床、夹具等设备; - 加工参数:具体的切削速度、进给速度、切削深度等参数; - 检测要求:对每个工序的质量检测要求。

机械加工工艺过程卡片

一、机械加工工艺过程卡片的内容

1.零件信息:包括零件图号、名称、材料等。

这些信息可以帮助操作者快速了解和定位要加工的零件。

2.工序:将整个加工过程划分为若干个工序,每个工序指明了具体的加工内容和顺序。

例如,粗加工、精加工、表面处理等。

二、机械加工工艺过程卡片的应用

1.制定标准化的工艺过程:通过制作机械加工工艺过程卡片,可以将工艺过程规范化,并且为操作者提供明确的加工要求。

这样可以提高产品的加工效率和一致性,减少不必要的错误。

3.提高加工质量:通过详细的工艺要求和加工内容,可以确保零件加工后的尺寸精度和表面质量符合要求。

同时,指定合理的装夹方式和加工顺序,可以减少形变和误差的产生,提高零件的加工质量。

4.便于工艺改进和优化:通过对机械加工工艺过程卡片内容的记录和分析,可以发现工艺中存在的问题和瓶颈,并且找到优化的方案。

这样可以提高加工效率和降低成本。

5.提高工艺稳定性:通过制作机械加工工艺过程卡片,可以将工艺过程固定下来,避免每次加工都需要重新调整参数和工艺。

这样可以提高加工的稳定性和一致性。

总结起来,机械加工工艺过程卡片是一种对机械加工过程进行规范和记录的工具,它包括了零件信息、工序、加工内容、工艺要求等内容。

通过应用机械加工工艺过程卡片,可以提高加工效率和质量,并且便于工艺

改进和优化。

在实际生产中,制作和应用机械加工工艺过程卡片是非常有益的。

湘潭大学机械加工工序卡产品型号零部件图号产品名称零部件名称支架共 14页第 1页车间工序号工序名称材料牌号1粗铣端面HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数立式铣床X50321夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min准终单件0。

70工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/z切削深度mm进给次数工步工时/min机动辅助1粗铣小头端端面A1Ø50mm硬质合金面铣刀,专用夹具37558。

90。

15310.30。

382翻转夹具,粗铣小头端端面A237558。

90.15310。

30。

38(完整版)机械加工工艺过程卡与工序卡设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期湘潭大学机械加工工序卡产品型号零部件图号产品名称零部件名称支架共 14页第 2页车间工序号工序名称材料牌号2铣大头端端面HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数立式铣床X50321夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min准终单件2。

73工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/z切削深度mm进给次数工步工时/min机动辅助1粗铣大头端端面A面至6119.00 mm,BØ50mm硬质合金面铣37558。

90。

1572 2.20。

38面至8122.0mm刀,专用夹具设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期湘潭大学机械加工工序卡产品型号零部件图号产品名称零部件名称支架共 14 页第 3页车间工序号工序名称材料牌号3扩小头孔HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数钻床Z30801夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min准终单件0.93工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时/min机动辅助1粗扩铸造毛坯孔Ø16mm 至Ø1921.00+mmØ19mm 硬质合金扩孔钻,专用夹具 20011。

连杆加工工艺过程卡片及工序卡学生姓名届 2013学院(系)机械学院专业机械工程及自动化指导教师职称副教授产品名称连杆总成零件名称连杆盖第(2)页车间工序号工序名称材料牌号02 粗铣盖两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数端面铣床自制 1夹具编号夹具名称切削液J-01 铣夹具工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-01 n=610 v=191 f=0.281t=0.5 0.25 2.85(1)保证加工面距中心线尺寸18.35±0.102t=0.5(2)两大平面对称中心线允差±0.25mm 量具:卡尺3t=0.32 粗铣另一大平面36.720.04t=0.2 (1)其一平面必垂直设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(3)页车间工序号工序名称材料牌号03 粗铣杆两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数立铣 X52 1夹具编号夹具名称切削液J-02 铣夹量工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-02 n=1180 v=163 s=0.508 t=15 1 0.6 2.5(1)保证加工面距中心线尺寸18.35±0.10(2)两大平面对称中心线允差±0.25mm 量具:卡尺2 粗铣另一大平面36.720.0(1)其中一大平面赢平直不直度≯0.10mm设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(4)页车间工序号工序名称材料牌号04 钻小头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-03 钻夹具乳化液工序工时 (分)准终单件3 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻连杆小头孔Φ24.530.0+粗糙度6.3 刀具:锥柄钻头Φ24.5 n=195 v=15 f=0.2 1 1.2 1.82 检验Φ24.530.0+孔与小头外圆应同心圆偏差≤0.25mm 量具:卡尺凸起面朝下定位夹紧设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(5)页车间工序号工序名称材料牌号05 小头孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-04工序工时 (分)准终单件0.96 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 小头孔倒角面角1.520.0 ×45°刀具:锥柄钻头Φ28 n=68 V=6 f=手动 1.52 0.46 0.52 检验尺寸及粗糙度设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体和盖第(6)页车间工序号工序名称材料牌号06 粗磨杆盖大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数磨床 M7475B 杆16盖50夹具编号夹具名称切削液电磁吸盘乳化液工序工时 (分)准终单件4.09 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗磨一大平面36.410.0+以平整一大平面定刀具:研轮GB60ZRAP350×40×127 n=1440 v=1582 f纵=3-28 T=0.02 34 2.5 1.59位对称磨削。

机械加工工艺过程卡

(单位) 机械加工工艺过程卡片

产品型号 零(部)件图号 共 页

产品名称 传动轴 零(部)件名称 第 页

材料牌号 45# 毛坯 种类 棒料 毛坯外 形尺寸 Φ30×295 每毛坯件数 1 每台 件数 1 备注

工序 号 工序

名称

工序内容 车间 工段 设备 工艺装备

工时

准终 单件

0 下料 下料:切Φ30×295棒料 钳工车间 锯床 钢锯、钢卷尺

5 粗车 车端面、打中心孔、车外圆、倒角 金工车间 车工 卧式车床 三爪卡盘、顶尖、45°端面车刀、90°外圆车刀、中心钻

10 热处理 热处理:调质230-280HB 热处理车间

15 精车 精车端面、精车外圆、倒角、车螺纹 金工车间 车工 卧式车床 三爪卡盘、鸡心夹头、顶尖、90°外圆车刀、螺纹车刀

20 粗磨 粗磨Φ25外圆,修研中心孔 金工车间 磨工 磨床 砂轮、硬质合金顶尖、磨床顶尖、 鸡心夹头、百分表

25 划线 划线,确定键槽位置 金工车间 钳工 钳工工作台 高度尺

30 铣削 铣键槽 金工车间 铣工 立式铣床 专用夹具、中心钻、 Φ10键槽铣刀

35 精磨 精磨Φ25外圆至成品尺寸 金工车间 磨工 磨床 砂轮、硬质合金顶尖、磨床顶尖、 鸡心夹头、百分表

40 钳工 去毛刺、锐边 金工车间 钳工工作台 锉刀

45 检验 成品检验 质检科 游标卡尺、外径千分尺、 深度尺、螺纹塞规

50 表面处理 表面发兰 热处理车间

55 涂油入库

编制(日期) 审核(日期) 会签(日期)

标记 处记 更改 签字 日期 标记 处记 更改 签字 日期

机械加工工序卡(1)

(单位) 机械加工工序卡片

产品型号 零件(部)图号 共 4 页

产品名称 零件(部)名称 第 1 页

材料牌号 45# 毛坯 种类 棒料 毛坯外 形尺寸 Φ30×295 每毛坯件数 1 每台 件数 1 备注

车间 工序号 工序名称 材料牌号

金工车间 5 粗车

毛坯种类 毛坯外形尺寸 每坯件数 每台件数

棒料 Φ30×295

1 1

设备名称 设备编号 同时加工件数

卧式车床

1

夹具编号 夹具名称 切削液

三爪卡盘、顶尖

乳化液

工序工时

准终 单件

工步号 工步内容 工艺装备 主轴转速/rmin 切削速度 /mmin 进给量 /mmr 切削深度 /mm 进给次数

工时定额

机动 辅助

1 粗车端面,打中心孔 三爪卡盘、45°端面刀、中心钻

2 粗车外圆,倒角 三爪卡盘、顶尖、90°偏刀、、 游标卡尺

3 调头装夹,粗车端面,长度达图,打中心孔 三爪卡盘、45°端面刀、中心钻、、 游标卡尺

4 粗车外圆,倒角 三爪卡盘、顶尖、90°偏刀、 游标卡尺

编制(日期) 审核(日期) 会签(日期)

标记 处记 更改 签字 日期 标记 处记 更改 签字 日期

机械加工工序卡(2)

(单位) 机械加工工序卡片

产品型号 零件(部)图号 共 4 页

产品名称 零件(部)名称 第 2 页

材料牌号 45# 毛坯 种类 棒料 毛坯外 形尺寸 Φ30×295 每毛坯件数 1 每台 件数 1 备注

车间 工序号 工序名称 材料牌号

金工车间 15 精车

毛坯种类 毛坯外形尺寸 每坯件数 每台件数

棒料 Φ30×295

1 1

设备名称 设备编号 同时加工件数

卧式车床

1

夹具编号 夹具名称 切削液

三爪卡盘、鸡心夹头、顶尖

乳化液

工序工时

准终 单件

工步号 工步内容 工艺装备 主轴转速/rmin 切削速度 /mmin 进给量 /mmr 切削深度 /mm 进给次数

工时定额

机动 辅助

1

左端装夹,精车端面、M20×1.5外圆、Φ25外圆,倒角 三爪卡盘、鸡心夹头、顶尖、90°

外圆车刀、游标卡尺

2 车M20×1.5螺纹 三爪卡盘、鸡心夹头、顶尖、螺纹车刀、螺纹塞规

3 调头装夹,精车端面、M20外圆,倒角 三爪卡盘、鸡心夹头、顶尖、90°外圆车刀、游标卡尺

4 车M20螺纹 三爪卡盘、鸡心夹头、顶尖、螺纹车刀、螺纹塞规

5 修研中心孔 多棱硬质合金顶尖

编制(日期) 审核(日期) 会签(日期)

标记 处记 更改 签字 日期 标记 处记 更改 签字 日期

机械加工工序卡(3)

(单位) 机械加工工序卡片

产品型号 零件(部)图号 共 4 页

产品名称 零件(部)名称 第 3 页

材料牌号 45# 毛坯 种类 棒料 毛坯外 形尺寸 Φ30×295 每毛坯件数 1 每台 件数 1 备注

车间 工序号 工序名称 材料牌号

金工车间 20 粗磨

毛坯种类 毛坯外形尺寸 每坯件数 每台件数

棒料 Φ30×295

1 1

设备名称 设备编号 同时加工件数

磨床

1

夹具编号 夹具名称 切削液

双顶尖、拨盘

乳化液

工序工时

准终 单件

工步号 工步内容 工艺装备 主轴转速/rmin 切削速度 /mmin 进给量 /mmr 切削深度 /mm 进给次数

工时定额

机动 辅助

1 粗磨Φ25外圆 双顶尖、拨盘、砂轮、外径千分尺

编制(日期) 审核(日期) 会签(日期)

标记 处记 更改 签字 日期 标记 处记 更改 签字 日期

机械加工工序卡(4)

(单位) 机械加工工序卡片

产品型号 零件(部)图号 共 4 页

产品名称 零件(部)名称 第 3 页

材料牌号 45# 毛坯 种类 棒料 毛坯外 形尺寸 Φ30×295 每毛坯件数 1 每台 件数 1 备注

车间 工序号 工序名称 材料牌号

金工车间 30 铣削

毛坯种类 毛坯外形尺寸 每坯件数 每台件数

棒料 Φ30×295

1 1

设备名称 设备编号 同时加工件数

立式铣床

1

夹具编号 夹具名称 切削液

专用夹具

乳化液

工序工时

准终 单件

工步号 工步内容 工艺装备 主轴转速/rmin 切削速度 /mmin 进给量 /mmr 切削深度 /mm 进给次数

工时定额

机动 辅助

1 铣键槽 专用夹具、中心钻、Φ10键槽铣刀、游标卡尺、深度尺

编制(日期) 审核(日期) 会签(日期)

标记 处记 更改 签字 日期 标记 处记 更改 签字 日期

机械加工工序卡(5)

(单位) 机械加工工序卡片

产品型号 零件(部)图号 共 4 页

产品名称 零件(部)名称 第 4 页

材料牌号 45# 毛坯 种类 棒料 毛坯外 形尺寸 Φ30×295 每毛坯件数 1 每台 件数 1 备注

车间 工序号 工序名称 材料牌号

金工车间 35 精磨

毛坯种类 毛坯外形尺寸 每坯件数 每台件数

棒料 Φ30×295

1 1

设备名称 设备编号 同时加工件数

磨床

1

夹具编号 夹具名称 切削液

双顶尖、拨盘

乳化液

工序工时

准终 单件

工步号 工步内容 工艺装备 主轴转速/rmin 切削速度 /mmin 进给量 /mmr 切削深度 /mm 进给次数

工时定额

机动 辅助

1 精磨Φ25外圆 双顶尖、拨盘、砂轮、外径千分尺

编制(日期) 审核(日期) 会签(日期)

标记 处记 更改 签字 日期 标记 处记 更改 签字 日期