手机壳五金件检验规范

- 格式:doc

- 大小:25.54 KB

- 文档页数:12

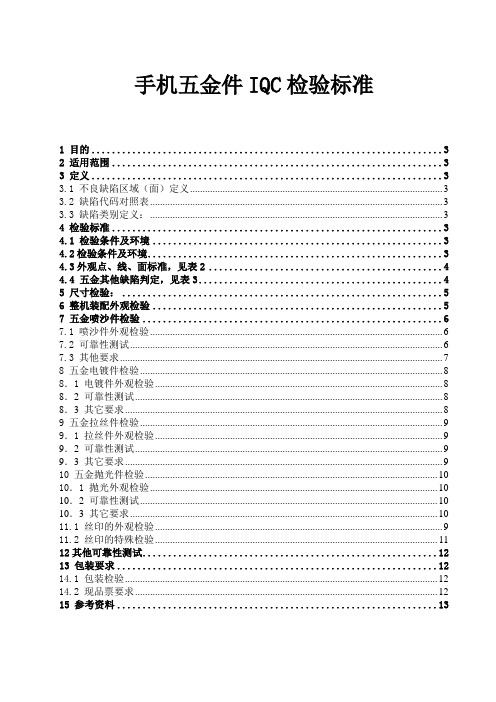

手机五金件IQC检验标准1 目的 (3)2 适用范围 (3)3 定义 (3)3.1 不良缺陷区域(面)定义 (3)3.2 缺陷代码对照表 (3)3.3 缺陷类别定义: (3)4 检验标准 (3)4.1 检验条件及环境 (3)4.2检验条件及环境 (3)4.3外观点、线、面标准,见表2 (4)4.4 五金其他缺陷判定,见表3 (4)5 尺寸检验: (5)6 整机装配外观检验 (5)7 五金喷沙件检验 (6)7.1 喷沙件外观检验 (6)7.2 可靠性测试 (6)7.3 其他要求 (7)8 五金电镀件检验 (8)8.1 电镀件外观检验 (8)8.2 可靠性测试 (8)8.3 其它要求 (8)9 五金拉丝件检验 (9)9.1 拉丝件外观检验 (9)9.2 可靠性测试 (9)9.3 其它要求 (9)10 五金抛光件检验 (10)10.1 抛光外观检验 (10)10.2 可靠性测试 (10)10.3 其它要求 (10)11.1 丝印的外观检验 (9)11.2丝印的特殊检验 (11)12其他可靠性测试 (12)13 包装要求 (12)14.1 包装检验 (12)14.2 现品票要求 (12)15 参考资料 (13)目的统一本公司的手机五金件标准,作为指导测试人员、生产人员和检验人员对产品检验的依据,用以规范和统一五金件检验标准。

同时可作为批量生产前的评审依据。

1 适用范围本标准建立了五金件的外观、可靠性、装配等方面的测试检验标准,适用于友利通所有系列手机五金件。

用以规范和统一公司内部、供应商、协作生产厂对部件等检查。

注:若新产品不断出现或本标准中的项目涉及不到,应根据公司要求在本标准中加入未涉及到的项目或修正本标准。

2 定义2.1 不良缺陷区域(面)定义3.11 A面:在使用过程中总能被客户看见的部分,如:手机正面,翻盖内外壳,按键板面,LCD; 3.12 B面:在使用过程中常常被客户看见的部分,如:手机上、下、左、右四个侧面、天线;3.13 C面:在使用过程中很少被客户注意到的表面部分,如:手机背面(含电池面)、I/O端口;3.14 D面:在使用过程中决不会被客户看见的表面部分,如:手机正常使用时非暴露面(机芯背面, 电池内面,底壳内面)。

1、目的

用以规范和统一公司手机五金件检验方案、内容及判定标准。

供应商所检项目应包含本标准中所规定的,但不限于本标准中所规定的项目。

2、适用范围

适用于本公司所有手机五金件的检验和例行试验。

3、抽样计划与接受标准

抽样计划:按照GB/T2828.1-2003,正常抽检水平,一次抽样,Ⅱ级。

接受标准:AQL(Cri:0,Maj:0.4,Min:1.0)。

4、位置定义

A面:使用过程中能直接观察到的主要面。

B面:使用过程中,不能直接观察/暴露的次要面。

5、缺陷分类

致命缺陷(Cri):对产品使用者人身与财产安全构成威胁的缺陷。

主要缺陷(Maj):产品性能不能满足预定的功能或严重影响正常使用性能或可导致客户退货的严重外观缺陷等。

次要缺陷(Min):对产品外观产生轻微影响的缺陷。

6、产品外观检查方式和条件

6.1环境亮度: 要求光线充足或1盏40W冷白荧光灯,光源距被测物表面500~550mm,照度达500~550LUX。

6.2检查方式和角度: 目视,检验面与水平面成450,被检验物品上下左右转动150。

6.3检查距离和时间:人眼距离被检物约300~350mm,单点目视检测时间为3~5秒,整体目视时间为15秒。

6.4外观检查需使用菲林格纸。

7、代码对照表

8、手机五金件检验的项目、内容、允收标准

7、外观

备注:

浅枪(黑铬)盐雾测试16小时以上,由于水镀工艺的不稳定性,固不能保证100%能过24小时。

文件编号MSTIQC-07-008页次第1页共4页版次 1.0一﹑作业內容品质检验人員抽样计划依照MIL-STD-105E, 正常检验(Normal Inspection), Level II, 单次抽样。

如客戶有特殊要求﹐以客戶提供之抽样水准抽样。

品质检验允收水准(AQL): MA=0.4,MI=1.0。

抽样计划采用『分批检查, 分批验退』的方式。

二﹑缺点分类致命缺点 (Critical Defect, CR) 指由经验和判断表明产品对人体有害的产品缺陷。

严重缺点 (Major Defect, MAJ) 指影响产品正常使用功能,降低产品可靠性或严重影响产品外观的缺陷。

轻微缺点 (Minor Defect, MIN) 偏离限定标准,但不影响产品正常使用功能或外观缺陷不太明显的缺陷。

三.检验条件位置: 产品置放于检验者正前面, 垂直于检验者。

目视時間: 10秒钟内确认缺陷。

目视距离:肉眼与被测物距离30cm至45cm.目视角度:与被测物成30度至45度角范围内工作场所灯光: 60W,距离检测者50cm.四﹑产品缺陷定义1. 变形:物体失去应具备之形狀﹔2. 毛边:铁件或者塑胶件在成型時造成的粗糙尖锐边缘﹔3. 缺料﹕铁件或者塑胶件成型不当或产品结构问题造成表面产品某些部位未射饱;4. 间隙:組裝后两个不同部件在裝配时两接触面不能完全吻合而出现的裂缝.5. 缩水﹕塑胶成型时﹐因外表面已冷却﹐但內部仍旧温热﹐冷却时表面內缩所产生的凹陷.6. 刮伤﹕塑胶件因与其他物品相摩擦造成的条狀或片狀痕迹.7. 汽泡:塑胶成形过程中包含空气或水汽的圆球、在透明件中尤为明显。

8. 顶白:因模具顶针問題造成塑胶制品顶针处外部出现白色圆弧。

五﹑表面的定义A面:指产品在使用过程中,直接在近处观看且暴露的主要面(正常观察时手机的前面)。

B面:指产品在使用过程中,不直接观看但暴露的次要面(手机的上下左右侧面和背面)。

C面:指产品在使用过程中很少见或看不见的面(手机背面内部和电池门内)。

手机壳体料检验标准手机壳料检验规范1 适用范围本规定对手机外壳的测试项目、技术要求、试验方法、检验规则等要求做了相应的规定,本规定适合科健公司产品手机外壳的检验测试。

2 定义本规范采用下列定义:Weld line ——注塑成形时。

树脂空穴或中心周围不融合而形成扭曲的现象 Folw mark——模具内树脂流后以gate为中心的文线Sink mark——注塑成形时rib、boss 等部分的树脂冷却时产品表面出现凹进的现象Crazing ————固应力的柜裂现象Crack ————注塑成形时出现部分歪斜面或者表面龟裂的现象Deflection ——均匀的厚度中存在不均匀的厚度Brittleness ——成形产品时因机械强度比原来树脂所具有的机械强度弱而出现被破损的现象黑点————材料中混有异物而形成的瑕疵白花————成形时原材料的冲击或部件脱离时其它部位的干涉或部分应力增加而出现局部变白的现象异物质——产品表面所粘有的一些不必要的、有损外观的物质未成形——未满足试模成形条件,出现未填充而凝固的现象色像差——因原材料的差异、条件变动而引起的和样品有像异和错色气泡——表面产生的凸出现象变形——成形产品因各部位收缩率差异而形成的扭曲现象色稳不良——产品表面色泽不均匀状态剥离——成形品表面树脂呈层形,出现被拔出的现象原材料刮痕—原材料表面有刮痕,涂漆产生的细的刮纹3 测试部件a.前壳b.LCD 窗c.屏蔽盒d.后壳e.电池扣翻盖f.智能键壳4 测试方法4.1 前壳测试5 检验规则按照国标GB2828,正常抽样检验,检验水平:Ⅱ严重缺陷(MAJ):AQL=0.65轻微缺陷(MIN):AQL=1.5致命缺陷:Re:1 Ac:0尺寸S-3或指定抽样数量功能(如拉、扭力):3PCS 外观相关缺陷的管理基准以各类型的外观缺陷基准规范检验条件:30cm 距离,湿度60±2%,照明700Lux以上,正面(900 )检验条件是根据部件及制品的特性会有角度、湿度、距离等的不同检查者条件:矫正视力1.0以下,不允许有色盲,色弱者1、外观判断基准外观判断基准分三等级(A级、B级、C级)表面和三分类(轻缺陷、重缺陷、致命缺陷)缺陷。

1.目的用以规范和统一产品注塑、喷涂工艺标准,维护产品注塑、喷涂、电镀质量,指导生产人员和品质检验人员的依据。

2.范围本标准主要用于群睿塑料电子有限公司生产的手机机壳物料检验;3.职责品质部制定和完善本检验标准,并指导和监督执行此检验标准。

4.参考文件GB/T2828.1-2003抽样标准5.抽样计划5.1 一般检测:GB/T2828.1-2003,一般检查水平Ⅱ。

5.2 AQL水准:CR=0;MA:0.4 MI:1.05.3本规范采用单次抽样正常检验。

6.0定义6.1不良缺陷定义点缺陷具有点形状的缺陷,测量时以其最大直径为尺寸颗粒在喷涂表面上附着的细小颗粒积油在喷涂表面出现局部的油漆堆积现象阴影在喷漆件或塑胶件表面出现的颜色较周围暗的区域桔纹在喷涂件或电镀件表面出现大面积细小的像桔子皮形状的起伏不平透底在喷涂件表面出现局部的油漆层过薄而露出基体颜色的现象鱼眼由于溶剂挥发速度不适而造成在喷漆件表面有凹陷或小坑多喷超出图纸上规定的喷涂区域剥落产品表面上出现涂层或镀层脱落的现象色差产品表面呈现出与标准样品(研发承认样品)的颜色差异,称为色差光泽不良产品表面呈现出与标准样品(研发承认)光泽不一致的情况手印在产品表面或零件光亮面出现的手指印痕异色点在产品表面出现的颜色异于周围的点多胶点因模具方面的损伤而造成局部细小的塑胶凸起缩水当塑胶溶体通过一个较薄的截面后,其压力损失很大,很难继续保持很高的压力来填充在较厚截面而形成的凹坑亮斑对于非光面的塑料件,由于壁厚不均匀在壁厚突变处产生的局部发亮现象.硬划痕由于硬物摩擦而造成产品表面有深度的划痕细划痕没有深度的划痕飞边由于注塑参数或模具的原因,造成在塑料件的边缘或分型面处所产生的塑料费边溶接线塑料溶体在型腔中流动时,遇到阻碍物(型芯等物体)时,溶体在绕过阻碍物后不能很好的融合,于是在塑料件的表面形成一条明显的线,叫做溶接线翘曲塑料件因内应力而造成的平面变形.顶白/顶凸由于塑料件的包紧力大,顶杆区域受到强大的顶出力所产生的白印或凸起填充不足因注射压力不足或模腔内排气不良等原因,使融熔树脂无法到达模腔内的某一角落而造成的射料不足现象银条在塑料件表面沿树脂流动方向所呈现出的银色白条.流纹产品表面以浇口为中心面呈现出的年轮状条纹.烧焦在塑料件表面出现的局部的塑料焦化发黑.破裂因内应力或机械损伤而造成产品的裂纹或细小开裂.龟裂橡胶件由于环境老化而造成在产品表面上有裂纹.彩虹现象指透明区域在反光条件下出现彩色光晕现象。

规范塑料外观检验标准及测试规范,确保经品管或产线全检员检验之部品符合产品质量要求。

一、目的:手机壳 A 级检验标准文件编号:版本:生效日期:制作: XX审核:批准:二、职责及范围2.1 职责 ; 检验中如有疑问及争执,须由品质主管协调处理。

若出现本标准中未涉及的项目,应立即通知品质工程师修改或解释本标准。

2.2 范围 ; 适用于本公司所有塑件;机壳之检验标准的判定依据。

三、检验条件3.1检验依据:《原材料外观规格书》、检验样板、图纸、有关技术文件。

3.2抽样方案:外观抽样依据MIL-STD-105E 一般Ⅱ级随机抽样。

3.3允收范围:AQL : CRI:0 MAJOR: 0.65 MINOR: 1.0 。

3.4检验仪器:游标卡尺、塞尺、医用纯酒精(乙醇95%)、3M胶纸、磨擦检验仪、铅笔(中华牌)、光源对色箱、刀片、专用的NORMAN RCA耐磨测仪及专用的纸带、封箱胶纸、专用测试仪。

3.5外观区域划分(图示非公司产品绘制,只做示例说明)3.51 AA面: 镜片显示区域 (如图示)3.52 A 面: Lens非透明区及手机前盖正面 (如图示)3.53 B 面: 手机前盖侧面,后盖及电池盖正常使用中可看到之区域 (如图标)3.54 C 面: 手机后盖被电池覆盖之部份,外置电池内侧表面及内置电池表面 (如图示)3.6检验方法:3.61距离 30cm -45cm3.62时间 8-10 S/面ACAB3.63光源 600-800 (40瓦灯)3.64部件与平面呈45°上下左右转动在15°之内3.76.1 耐磨擦试验6.11 试验条件:橡胶漆施加175g荷重,30转;其它UV漆施加175g荷重,300转,棱进行150转。

6.12测试设备:RCA耐磨擦机;6.13 判定方法;6.131 透过表层到基层可见, 判定为不良。

6.132 透过表层到表层下面其它颜色的油漆, 判定为不良。

6.133 磨损到肉眼可见时,判定为不良。

手机壳料检验标准目的本规范明确了本司手机壳料的质量检验标准,确保产品质量达到客户要求。

适用范围本规范适用于我司手机所有来料壳料的质量检验和控制。

3.职责品管管理员有责任依此标准培训和监督IQC的外观检测手段,并根据标准核实不良品,处理壳料不良问题4程序:4.1 定义:所有壳料包括(塑胶,五金)等结构件来料必须有样品及样品规格书,IQC根据样品及规格书进行检验。

4.2.1 检验条件4.2.1 距离:人眼与被测物表面的距离为250mm-300mm。

4.2.2 时间:每件检查总时间不超过3s4.2.3 位置:检视面与桌面成45°,上下左右转动15°,前后翻转。

4.2.4照明:100W冷白荧光灯,光源距零件表面500-550mm,照度约500-550Lux.4.2.5温度23+/-3,湿度30%-70%4.2.2检验标准:1.采用MIL-STD-105E II表,正常检验、单次抽样计划,AQL订定为CRI(0), MAJ (0.4)及MIN (1.0)5..定义。

5.1.缺陷定义严重缺陷:(CRITICAL)不符合国家安全标准认定,对人身安全造成伤害或存在安全隐患的缺陷。

如机械材料之锐利批峰主要缺陷:((MAJOR)重要的质量特性和功能特性不符合部件规格。

不能达到使用效果,或严重影响外观收货标准及其它可能引起投诉的缺陷。

次要缺陷:(MINOR)不影响使用功能,一般机械材料和金属材料的外观问题,不影响装配的轻微尺寸偏差。

5.2测量面定义:A测量面:暴露在外,在使用过程中总能被客户看见的主要表面(如:前壳的正面,后壳的正面,。

这些表面不允许有可能导致一般客户不购买产品的外观缺陷。

B测量面:暴露在外在使用过程中常常被客户看见的部分(如:前壳后壳的侧面,这些表面允许有轻微不良,但是不致引起挑剔客户不购买产品C测量面:在使用过程中很少被客户注意到的表面部分(如:电池盖或背盖)这些表面的外观缺陷应合理,而且不至于给客户觉得该产品质量不过关。