金件外观检验规范修订稿

- 格式:docx

- 大小:59.83 KB

- 文档页数:6

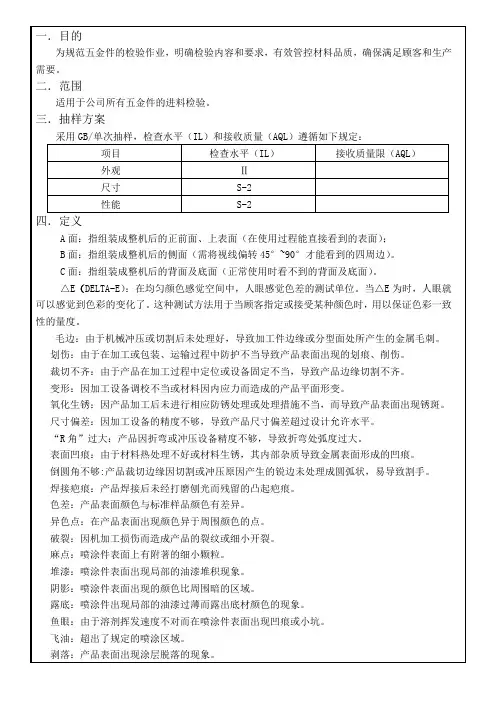

.:1 1目的:为了确保金属间外观质量符合公司质量要求,达到客户满意度﹐提高公司声誉2.适用范围:公司内所有自制金属件3.制定标准依据:3.11公司金属件根据客户要求,及产品特性对公司产品零部件外观重要程度分三大类即:A类,B类,C类。

3.1.1A类:主要外观装配制件:如成品的正面,上部或左右部位装配件;3.1.2B类:次要外观装配制件:如成品的底面,后面或产品开启门体后的可视装配件;3.1.3C类:内部装配制件;除A, B类以外的制件。

3.2依据三大类型根据零部件的特征要求分为A ,B,C 三个重要等级面;3. 2.1 A级面﹕消费者使用操作时﹐必须看到的面﹐如产品的正面或组件的外露正面。

3.2.2 B级面﹕消费者使用操作时﹐偶尔看到的面﹐或不易看到的面如产品的左右面,上下面或组件的上下面。

3.2.3 C级面﹕消费者使用操作时﹐不能看到的面﹐如组件的内面或单件的背面。

4抽样依据﹕4.1按GB2828-92抽样方案,一般检验水平为II级,检查水平取S-3,合格质量水平为致命缺陷CR为0收1退,重要缺陷AQL=0.4,轻微缺陷AQL=1.0.4.2若客户有要求时﹐则依客户的要求抽样检验。

5.检测工具﹕5.1目视、卷尺、游标卡尺,高度尺,塞尺等6. 五金冲压件外观检验基本要求:6.1 断口处要求:断口和板面垂直(不成呈锥状)无撕裂带,有飞边和毛刺。

6.2 位置不准(主要指冲孔类)要求;无圆角、塌角、翘曲和扭曲等。

6.3 形状要求:台阶清晰、棱角清晰、无变形。

外观无封锁起皱、凹陷、坑包、开裂、毛刺。

6.4几何位置要求:对称、平行、垂直、同心等。

需翻边的缘口处允许轻微裂纹。

6.5 制件形状要求,如板面要平、棱线清晰、无扭曲、起鼓包(包括塑性和弹性)、缺肉等。

7.成品检验标准外观检查等级分类。

金属电镀件外观检验规范1. 目的:明确了电镀部件的电镀验收准则,对来料及成品外观检验提供作业方法指导2. 适用范围:本标准适用于所有金属电镀部件的检验,生产外观检验时可参照本规范执行。

3. 工作职责:IQC检验员负责按照本规范对相关来料外观进行检验,FQC检验员参照本规范进行外观检验,品质部主管负责监督执行。

4. 外观缺陷检查条件4.1 距离:目视距离一般30~40cm左右;4.2 角度:15-90度范围旋转;4.3 照明:40W日光灯下;4.4视力要求:视力1.0以上,弱视和色肓者不宜进行外观检验。

5 .产品缺陷定义5.1 致命缺陷(critical defect)可能导致危及生命或造成非安全状态的缺陷,或可能损坏重要的最终产品的基本功能的缺陷(产品的极重要质量特性不符合规定,或质量特性极严重不符合规定)。

5.2 严重缺陷(majoy defect)不构成致命缺陷,但可能导致功能失误或降低原有使用功能的缺陷(产品的重要质量特性不符合规定,或质量特性严重不符合规定)。

5.3 轻微缺陷(minor defect)对产品的使用性能没有影响或只有轻微影响的缺陷(产品的一般质量特性不符合规定,或质量特性轻微不符合规定)。

6.其它规定:针对有弹性要求的PIN针、MDC-103、MDC-10-001铜壳若电镀不良第一次可以进行重镀,第二次报废(清洗除外),以防止PIN针弹性失效及铜壳折弯处断裂。

7. 表面分区8. 缺陷分类表9.电镀件外观不良示例9.1起泡---电镀件表面出现小泡点或凸起现象:9.2脏污---产品表面有手印、油污或其它脏污:`9.3划伤、刮花----产品表面有明显的纹路或划痕:9.4斑点---产品表面与明显的凹凸点、麻点、亮点、氧化点:9.5发黑、发白---电镀件有黑色或白色的印记;。

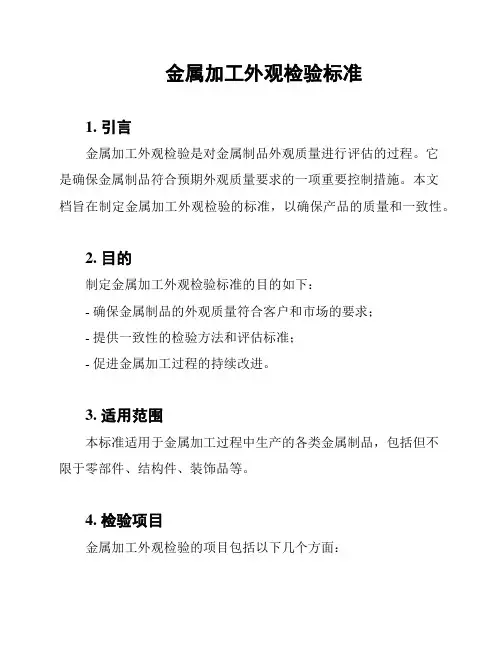

金属加工外观检验标准1. 引言金属加工外观检验是对金属制品外观质量进行评估的过程。

它是确保金属制品符合预期外观质量要求的一项重要控制措施。

本文档旨在制定金属加工外观检验的标准,以确保产品的质量和一致性。

2. 目的制定金属加工外观检验标准的目的如下:- 确保金属制品的外观质量符合客户和市场的要求;- 提供一致性的检验方法和评估标准;- 促进金属加工过程的持续改进。

3. 适用范围本标准适用于金属加工过程中生产的各类金属制品,包括但不限于零部件、结构件、装饰品等。

4. 检验项目金属加工外观检验的项目包括以下几个方面:- 表面平整度:检查产品表面是否平整,避免凹凸不平、鼓包等现象;- 表面光洁度:检查产品表面的光洁程度,避免划痕、污渍等影响外观质量的问题;- 表面涂层:检查产品表面的涂层是否均匀、无脱落、无气泡等现象;- 边角处理:检查产品的边角是否平滑、无毛刺、无破损等;- 尺寸精度:检查产品的尺寸是否符合设计要求,避免尺寸偏差过大;- 颜色和图案:检查产品是否呈现正确的颜色和图案。

5. 检验方法金属加工外观检验的方法应根据不同的项目采用相应的评估方法,如使用目视检查、量具测量、照明仪器等。

6. 评级标准金属加工外观检验的评级标准应根据产品的外观要求来确定。

评级可以采用“合格”和“不合格”两种结果,也可根据不同等级划分为“A级”、“B级”、“C级”等。

7. 检验记录金属加工外观检验的结果应当记录并保存。

记录应包括以下内容:- 产品名称和编号;- 检验日期和地点;- 检验项目和方法;- 评级结果;- 检验人员的签名。

8. 管理要求金属加工外观检验应由专门的检验人员进行,并应建立检验规程和记录管理制度。

检验人员应具备相关专业知识和技能,并经过培训和认证。

9. 改进措施金属加工外观检验应定期进行评估和改进。

通过分析不合格情况和客户反馈,制定改进措施,以提高产品的外观质量和满足市场需求。

10. 引用文献- 金属工业标准化研究所. GB/T XXXX-X 金属加工外观检验通用标准 [S]. 北京:中国标准出版社,20XX年。

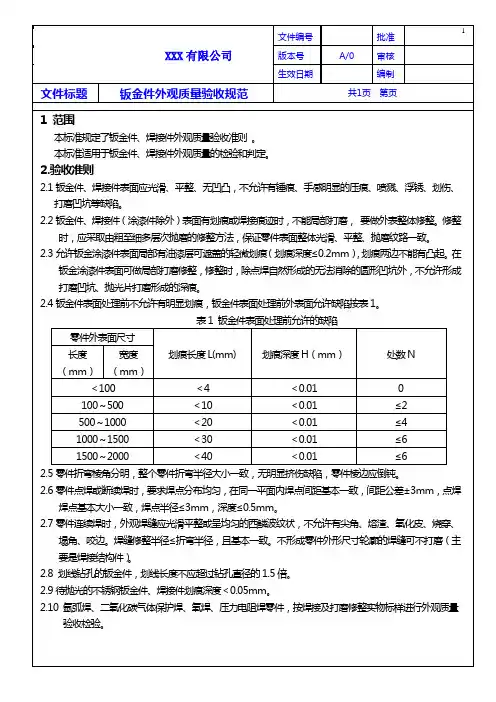

精品文档精品文档.精品文档不允许A级面1.允许直径≦0.8mm,深度≦B级面0.3mm凹坑2.同一面只允许1个凹陷点1.允许直径≦3mm,深度≦0.5mmC级面2.两缺陷间距离≧200mm3.同一面不允许超过3个凹陷点1.允许直径≦0.2mm,高度≦A级面0.2mm2.同一面只允许1个凸起点1.允许直径≦0.5mm,高度≦0.3mm凸点B级面200mm 2.两缺陷间距离≧同一面不允许超过3.2个凸起点0.5mm,≦1.允许直径2mm高度≦200mm ≧两缺陷间距离C级面2. 3.个凸起点3同一面不允许超过A 堆塑级面不允许精品文档.精品文档A级面掉塑B级面不允许C级面A级面不允许≦,长度1.允许宽度≦0.3mm10mmB级面2条划痕2.同一面不允许超过划痕 3.两缺陷间距离≧200mm≦度0.5mm,长宽1.允许度≦20mm级面C 条划痕同一面不允许超过32. ≧200mm3.两缺陷间距离不允许A级面B划伤级面不允许膜已破但5mm ≦,长度0.2mm1.允许宽度≦未露底2条划伤2.级面C 同一面不允许超过≧3.两缺陷间距离200mm A不允许级面异色无色差喷塑表面不可去除的异色点直径B 级面精品文档.精品文档A级面不允许不允许级面异物附着 B 不允许C级面4.3.4 焊接外观质量检查焊接位置检验面等级分类1.A级面(关键区域),此区域非常重要,通常是指后盖的顶面、按键安装位置,客户容易看到的区域。

2.B级面(重要区域),此区域通常是指后盖的下半部,客户可以看到,但不会非常关注。

3.C级面(非重要区域),此区域通常是指安装在整机内的隐蔽面,客户不能充分看到或不能看到的面。

其余焊接位置为C级面:未暴露在外表面的焊接位。

只针对结构件进行整体喷涂后的焊接位置外观进行检验。

如下表:缺陷描述图例检验面等级允许缺陷范围不允许A级面1.允许宽度≦0.3mm,长度≦B级面3mm,且焊缝不得处于焊接开口位焊缝置1.焊缝宽度≦0.5mm,长度不得超C级面过焊接位置长度的1/31.单个焊接位置允许直径≦A级面0.3mm的针孔1个,且针孔不针孔得处于焊接开口位置≦允位焊单B级面1.个接置许径直精品文档.精品文档精品文档.。

外观检测规范项目1.目的及适用范围2.参照文件3.内容1.目的及适及范围:1.1 通过明确钣金部件,冲压部件外观品基准以及外观品质的确认方法,以实现外观品质的统一化与外观评定的均一化。

检验规范为了进一步提高钣金制品的质量,为外协加工提供检验根据,为外观检验提供科学、客观的方法。

对某些无法用定量表明的缺陷,用供需双方制订的检验标准和封样的办法加以解决。

1.2 本检验规范适用于金属钣金件制成的产品及其相关加工组成品。

2.参照文件2.1本检验规范参照金属冷冲压件通用技术条件2.2本规范若与零件图/规格相抵触, 则以零件图/规格为优先2.3本规范若与参考文件相抵触, 则以本规范为优先3.内容:3.1术语部分3.2 检验方法3.2.1外观缺陷的检验方法及要求:将待验品置于以下条件,作检验判定:A、目测距离: 距离产品25cmB、检验角度: 成45度目视检测。

C、检验光源: 正常日光灯,室内无日光时用40W日光灯或60W普通灯泡的照度为标准。

D、观察时间:<10秒(每个可见平面需要3秒)。

E、检查半成品、成品之前应核对相关检验资料。

3.2.2 外观尺寸及尺寸的配合的检验方法使用普通长度测量仪,高度测量仪或各种量规进行测量。

3.3 检验项目及标准3.3.1检验时注意事项:1.本规范如与客户要求不同时,原则上以客户之检验标准,如客户提供之检验规范或备注在客户注意事项内。

2.对模棱两可的缺失,虽经检验员初次误判为允收,但第二次检验发现属缺失时,可判为定为不合格。

4.关于五金件的外观Ⅰ、Ⅱ、Ⅲ、Ⅳ面检验的方法:4.1 目的本标准定义冲压件产品外观品质的基本要求,并确立OK/NG之准则。

4.2 适用范围本标准适用于生产的所有冲压件产品。

4.3 定义Ⅰ级面:客户经常看到的区域,外观面板,客户明确外观要求的面,打印机通纸面,出给客户的外表面,为外观要求最严格面。

Ⅱ级面:一般情况下,客户偶尔能看到的区域,其外观要求不如Ⅰ级面。

质量管理标准化体系文件

XXXX科技股份有限公司

五金产品通用外观检验标准

文件编号:XXX-SOP-05

版本号:AO

编制:

批准:

生效日期:20XX年X月X日

※注:如无蓝色“管制文件”印章,则非有效版本,请以受控文件规定为准。

1.检验环境

光照条件:正常光源强度为1000土200勒克斯(LUX)。

检验角度:视角为45°或90°。

2.抽样标准

抽样方案依GB2828.1-2012(II)标准,Cr=0,Maj=0.65,Min=1.5。

3.缺陷等级分类

致命缺陷:凡会影响使用者,维护者,或携带者生命安全或有安全隐患之缺陷;

严重缺陷:影响产品的组装或直接影响到产品的使用功能之缺陷;

轻微缺陷:不影响产品的组装或使用功能,只影响到用户视觉或轻微触觉等之缺陷;

4.产品表面等级区分

A面(一级区域):经组装后,位于用户正面之区域;

8面(二级区域):经组装后,位于使用者上面,两侧面与底座上面之区域;

C面(三级区域):经组装后,位于使用者后面与前框、底盘的底面之区域;

D面(四级区域):经组装后,位于正面、上面、后面、两侧下方均无法观测之区域;。

五金件外观检验标准◆1、目的本标准为IQC对五金来料检验、测试提供作业方法指导。

2、适用范围本标准适用于所有须经IQC检验、测试五金来料的检验过程。

3、职责IQC检验员负责按照本标准对相关来料进行检验、测试。

4、工具卡尺(精度不低于)。

5、外观缺陷检查条件距离:肉眼与被测物距离30CM。

时间:10秒钟内确认缺陷。

角度:15-90度范围旋转。

照明:600-800LUX之间(有客户要求按照客户要求执行)。

视力:以上(含矫正后)。

6、检验项目及要求外壳a.所有外观面光滑过渡、无冲压不良。

b.外观面无划伤、拖花痕迹。

c.非喷涂面不能有喷涂印。

d.烤灯会面均匀完整、不粗糙、无暗纹,不能有局部堆积、少油、纤维丝。

烤漆是否牢固,硬度是否符合要求。

e.烤漆层色差光泽均匀、光亮。

测量下列尺寸,所有尺寸均须同图纸吻合或与样板一致。

a.外型轮廓。

b.定位孔位置。

c.特殊点位置及规格(如美观线)。

a.原材料是符合相关设计要求。

b.供应商应提供材质证明资料。

将零件与相应的组件试装应配合良好。

7、检验方法外观使用目测法检查被检品的外观。

检测过程中,产品应被倾斜、摇动、移动,以使待测平面能获得不同的光线,而非在灯光下以常规方式检验。

当缺陷在某一特定的光线下被观察到时,应翻转产品至少5度,以确保能在此时的下能观察到该缺陷。

缺陷至少能在两种光线下能被检查得到。

尺寸使用卡尺测量被检品的尺寸。

8、塑壳表面分类I级面:正面及上表面;II级面:侧面及背面;III级面:底部(不作特殊要求)。

9、等级分类A级:面对公司重要客户;B级:面对公司主要客户;C级:面对公司一般客户;D级:面对公司次要客户。

10、质量评定检验办法五金来料按GB/T2828-87正常检查一次抽样方案I或II级检查水平进行抽样检查。

注:有客户要求按照客户要求执行。

缺陷分类A级来料参照附件一执行;B级来料参照附件二执行;C级来料参照附件三执行;D级来料参照附件四执行。

附件一:附件二:附件三:附件四:表例样:。