电气化铁路接触网钢支柱 第4部分H形支柱

- 格式:doc

- 大小:56.00 KB

- 文档页数:11

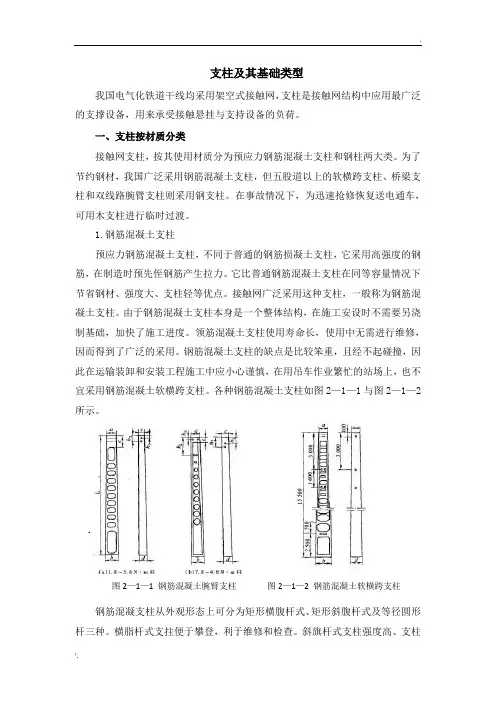

支柱及其基础类型我国电气化铁道干线均采用架空式接触网,支柱是接触网结构中应用最广泛的支撑设备,用来承受接触悬挂与支持设备的负荷。

一、支柱按材质分类接触网支柱,按其使用材质分为预应力钢筋混凝土支柱和钢柱两大类。

为了节约钢材,我国广泛采用钢筋混凝土支柱,但五股道以上的软横跨支柱、桥梁支柱和双线路腕臂支柱则采用钢支柱。

在事故情况下,为迅速抢修恢复送电通车,可用木支柱进行临时过渡。

1.钢筋混凝土支柱预应力钢筋混凝土支柱,不同于普通的钢筋损凝土支柱,它采用高强度的钢筋,在制造时预先侄钢筋产生拉力。

它比普通钢筋混凝土支柱在同等容量情况下节省钢材、强度大、支柱轻等优点。

接触网广泛采用这种支柱,一般称为钢筋混凝土支柱。

由于钢筋混凝土支柱本身是一个整体结构,在施工安设时不需要另浇制基础,加快了施工进度。

领筋混凝土支柱使用寿命长,使用中无需进行维修,因而得到了广泛的采用。

钢筋混凝土支柱的缺点是比较笨重,且经不起碰撞,因此在运输装卸和安装工程施工中应小心谨慎,在用吊车作业繁忙的站场上,也不宜采用钢筋混凝土软横跨支柱。

各种钢筋混凝土支柱如图2—1—1与图2—1—2所示。

图2—1—1 钢筋混凝土腕臂支柱图2—1—2 钢筋混凝土软横跨支柱钢筋混凝支柱从外观形态上可分为矩形横腹杆式、矩形斜腹杆式及等径圆形杆三种。

横脂杆式支拄便于攀登,利于维修和检查。

斜旗杆式支柱强度高、支柱承受力短大、使用寿命长。

矩形支柱在安装时均受方向性的限制。

等径圆形杆是一种上下直径相等的圆形支柱,该柱加工制造较容易,安装时不受方向性的限制,且受力均匀,但圆杆不利于攀杆检查和维修。

我国目前大多采用横腹杆式支柱,在个别线路中使用了圆形支柱,斜腹杆式支柱已被淘汰。

采用的钢筋混凝支柱型号有H38、H60、H60/9.2、H78、H78/9.2、H93、H93/9.2 、H170等类型。

2.钢柱在接触网工程中,特别是较大站场上,钢柱被大量利用。

钢柱是以角钢焊成的桁架结构,具有质量轻、强度高、抗碰撞、安装运输方便等优点,但存在用钢量大、造价高、耐腐蚀性能差,需定期进行除锈、涂漆防腐,且有维修不便等缺点。

第三讲接触网我们前两讲已就电气化铁路的概况和牵引变电所作了介绍。

在第一讲中主要介绍了电气化铁路组成、它的优越性以及带来的不利影响。

在第二讲牵引变电所中,介绍了牵引变电所、AT所、分区所和开闭所的接线方式、主要电气设备及控制保护等。

今天,我们讲第三部分-接触网。

一、接触网的组成接触网是电气化铁路的重要设备,它主要向走行在铁路线上的电力机车不间断地提供电能。

接触网主要由支柱、基础、支持结构及接触悬挂组成:①接触悬挂:包括承力索、接触线、吊弦、中心锚结、补偿装置等,接触线是与受电弓直接接触部分。

②支持装置:用以悬吊和支撑接触悬挂部分并将其各种荷载传递给支柱或桥隧建筑物。

同时还应将承力索接触线固定在一定范围内,使受电弓滑行时与接触线有良好的接触。

分类:腕臂支持装置、软横跨、硬横梁、桥梁、隧道支持装置。

③支柱与基础:用以安装支持装置,悬吊接触悬挂并承载其负荷。

④附加导线供电线、加强线、回流线、正馈线(AF)、保护线(PW)、架空地线(GW)以及保护设备电气设备等。

二、接触网的基本要求工作条件——露天设置受各种恶劣气候条件的影响。

温度、风、冰、雪等。

——工作状态是随着电力机车的运行而送电,上顶力及附加力、气流引起接触网振荡。

最大风速使接触网发生水平偏移和振动,离线脱弓等。

——不能设置两套相互备用,一旦出事影响运输。

鉴于接触网的工作条件非常复杂且没有备用,并且要解决好弓网关系,保证受电弓稳定平滑地运行,因此对它的要求是非常严格的,具体有一下几点:——有足够的机械强度——导线构架和零部件等应有防腐防污措施——结构力求简单零部件力求轻巧耐用并具互换性便于维修、抢修——接触线应有良好的平滑度和耐磨性能,保证良好的受流——接触悬挂的张力适度、弹性均匀,技术性能可靠,使用寿命应尽可能的延长三、接触悬挂①基本要求一是弹性沿跨距均匀分布,二是接触线对轨面高度应尽量相等,三是在受电弓顶压力下,接触网线的升高应尽量相同,四是减小受电弓在滑动过程中出现上下振动和摆动。

接触网的组成接触网是沿铁路线上空架设的向电力机车供电的特殊形式的输电线路。

其由接触悬挂、支持装置、定位装置、支柱与基础几部分组成。

接触悬挂包括接触线、吊弦、承力索以及连接零件。

接触悬挂通过支持装置架设在支柱上,其功用是将从牵引变电所获得的电能输送给电力机车。

支持装置用以支持接触悬挂,并将其负荷传给支柱或其它建筑物。

根据接触网所在区间、站场和大型建筑物而有所不同。

支持装置包括腕臂、水平拉杆、悬式绝缘子串,棒式绝缘子及其它建筑物的特殊支持设备。

定位装置包括定位管和定位器,其功用是固定接触线的位置,使接触线在受电弓滑板运行轨迹范围内,保证接触线与受电弓不脱离,并将接触线的水平负荷传给支柱。

支柱与基础用以承受接触悬挂、支持和定位装置的全部负荷,并将接触悬挂固定在规定的位置和高度上。

我国接触网中采用预应力钢筋混凝土支柱和钢柱,基础是对钢支柱而言的,即钢支柱固定在下面的钢筋混凝土制成的基础上,由基础承受支柱传给的全部负荷,并保证支柱的稳定性。

预应力钢筋混凝土支柱与基础制成一个整体,下端直接埋入地下。

接触网的电压等级接触网的电压等级:工频单相交流制:25KV接触悬挂的类型接触网的分类大多以接触悬挂的类型来区分。

我们所讲的接触悬挂的分类是对接触网的每个锚段而言的。

接触悬挂的种类较多,一般根据其结构的不同分成简单接触悬挂和链形接触悬挂两大类。

简单接触悬挂(以下简称简单悬挂)系由一根接触线直接固定在支柱支持装置上的悬挂形式。

国内外对简单悬挂做了不少研究和改进。

我国现采用的带补偿装置的弹性简单悬挂系在接触线下锚处装设了张力补偿装置,以调节张力和弛度的变化。

在悬挂点上加装8~16m长的弹性吊索,通过弹性吊索悬挂接触线,这就减少了悬挂点处产生的硬点,改善了取流条件。

另外跨距适当缩小,增大接触线的张力去改善弛度对取流的影响。

链形悬挂的接触线是通过吊弦悬挂在承力索上。

承力索悬挂于支柱的支持装置上,使接触线在不增加支柱的情况下增加了悬挂点,利用调整吊弦长度,使接触线在整个跨距内对轨面的距离保持一致。

第三章接触网基本知识接触网是电气化铁路牵引供电系统重要装置之一,是牵引网的主体,它的构造及工作状态对列车的运行安全和运行速度影响之大。

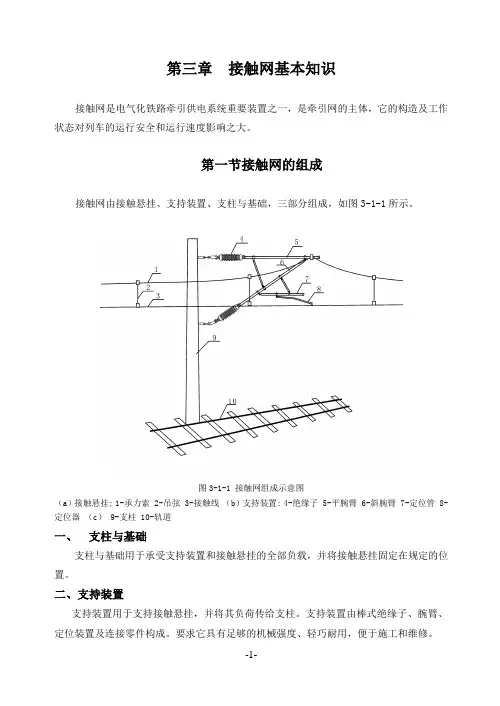

第一节接触网的组成接触网由接触悬挂、支持装置、支柱与基础,三部分组成,如图3-1-1所示。

图3-1-1 接触网组成示意图(a)接触悬挂; 1-承力索 2-吊弦 3-接触线(b)支持装置: 4-绝缘子 5-平腕臂 6-斜腕臂 7-定位管 8-定位器(c) 9-支柱 10-轨道一、支柱与基础支柱与基础用于承受支持装置和接触悬挂的全部负载,并将接触悬挂固定在规定的位置。

二、支持装置支持装置用于支持接触悬挂,并将其负荷传给支柱。

支持装置由棒式绝缘子、腕臂、定位装置及连接零件构成。

要求它具有足够的机械强度、轻巧耐用,便于施工和维修。

三、接触悬挂接触悬挂是架设在铁路上空的输电线路,与机车受电弓摩擦接触,将从牵引变电所获得的电能输送给电力机车。

接触悬挂由承力索、接触线、吊弦及连接零件构成。

要求接触悬挂弹性好,高度一致,机械强度高,耐磨、耐腐、耐热性能好,稳定性好,使用寿命长,结构简单,便于安装与维修。

第二节接触悬挂的分类由于列车运行速度不同,接触悬挂的结构形式也较为繁多,按有无承力索分为简单悬挂和链形悬挂。

简单悬挂由支持装置直接对接触线进行悬挂和定位。

它结构简单、施工维修方便、造价低,但接触线高度变化大、弹性差,不适应高速列车运行。

链形悬挂通过承力索悬吊接触线,它弹性均匀,接触线高度一致,稳定性好,适应高速列车运行,在我国电气化铁路中广泛采用。

这里只介绍链形悬挂的类型。

一按终端下锚方式分类链形悬挂按终端下锚的方式分为未补偿、半补偿、全补偿三种。

如图3-2-1所示。

未补偿和半补偿链形悬挂,线索张力和弛度变化大,不适于高速列车运行,故已不采用。

全补偿链形悬挂承力索和接触线都采用补偿装置下锚,当温度变化时,补偿装置能自动调整图3-2-1 线索下锚示意图线索张力,保持线索张力不变。

因此,全补偿链形悬挂具有弹性好、线索张力恒定、接触线高度一致、吊弦偏移小、结构高度低、支柱容量小、施工方便等优点,在我国电气化铁路中广泛应用。

接触网高级工题库及答案接触网高级工复习题一填空题:1.π/4=(45)度2.圆的半径为10m,圆心角为180度,所对的弧长为(10π)m3.若cosа〈0,且tanα〈0,则α角是第(二)象限。

4.因线索布置形成的承力索或导线交叉,当两交叉承力索或导线间距离大于(100)MM时不加电连接。

5.接触网设计规范规定,b值在最高温度时不小于(300)mm6.半斜链形悬挂中,在直线区段,承力索沿铁路的线路中心正上方布置,允许误差(+100)mm7.简单链形悬挂中,吊弦的布置距离一般规定为(8-12)m8.区间弹性限位定位器U型螺栓的紧固力矩为(44)N.M9.直线x+2y-2=0与直线2x+y+2=0的交点是(2.-2)10.若正四棱锥的底面每边上为3cm高为5cm,则体积为(15)立方厘米11.若圆柱的底面半径为5cm,高为4cm,则圆柱的侧面积为(40π)平方厘米。

12.电流的方向规定为(正电荷)运动的方向。

13.电路中某两点的电位差又叫(电压)14.某导体两端的电压为5V,通过导体的电流为1A,导体的电阻为(5)Ω15.架空220KV电线路与接触网的垂直距离不小于(4)M16.电热器两端的电压是220V通过的电流是0.2A通过5min,电热器消耗的电能是(13200)J17.全补偿链形悬挂锚段长度曲线70%及以上不超过(1500)m18.有5个10Ω的电阻并联,等效电阻是(2)Ω19.力是具有大小和方向的量,所以力是(矢)量20.力的法定计量单位以国际单位SI为基础是(N)21.所谓物体的平衡,是指物体相对于地球保持静止或作(匀速直线运动)状态22.作用力与反作用力的方向(相反)23.在物体的轮廓图形上,画出全部所受的力,这种图形称为(受力图)24.力的主要素可用一带箭头的线段来表示,线段的长度表示力的大小,箭头的指向表示力的方向,线段的(起点或终点)表示力的作用点25.钢筋混凝土支柱坑深是指(线路中心线标高面)至坑底的距离。

接触网支柱的选用作者:刘爱宾张禄来源:《科技视界》 2014年第28期刘爱宾张禄(济南铁路局,山东济南 250000)接触网支柱是接触网最主要的受力设备,也是一种没有备用的户外供电支持装置,经常遭受冰、雪、雨、雾等恶劣天气的影响,一旦遭遇故障或事故将直接影响列车的运行,因此接触网支柱的关键是其结构受力的安全可靠。

另外,接触网支柱还要考虑结构的简单轻巧、良好的耐腐蚀能力和材料利用的合理性,并且要求方便施工和运营维护。

1 接触网支柱的分类接触网支柱按其功能可分为中间柱、转换柱、锚柱、道岔柱和中心柱;按材料可分为混凝土支柱、钢支柱和钢管混凝土支柱;按结构形状又可分为锥形或等径环形截面钢管柱、多棱形钢管柱、H 形钢柱和由角钢、钢管、槽钢或 H 形钢组成的格构柱等。

2 各类型支柱的特点2.1环形等径预应力混凝土支柱这种支柱造价较低,受力无方向性。

但重量大,运费高,运输安装过程中受振动或碰撞折损率高。

安装不方便,尤其在高架桥上使用受限制,损坏后不易更换。

其容量较小,适用于做中间柱及跨度较小的硬横跨支柱。

2.2 H形钢柱H 形钢柱截面尺寸小,柱截面外形尺寸一般为250 mm×250 mm~300 mm×300 mm,适合于在线间距离小的地点使用;H 形支柱上下截面一致,配套零件易于标准化,容量适中的 H 形钢柱重量与同等条件的钢管柱相当,造价较低;但容量稍大或稍小的 H 形钢柱由于受型钢规格的限制其重量要比钢管柱重,因此造价也就会提高。

H形钢柱抗弯强度和刚度较大,适用于中间柱等单向受力为主的支柱,单向受力能充分发挥H形钢的合理、有利的截面型式,使支柱截面尺寸减小到 250 mm×250 mm成为可能,从而实现减轻支柱重量和增强景观效应作用。

H形钢柱抗扭强度与刚度较小,其扭转惯性矩约为抗弯惯性矩的 1/100~1/250,尤其支柱高度较高时稳定性相对较差,双向受力时弱轴方向很小的作用会使强轴方向的承载能力大幅度降低,不利于H 形截面力学特性的发挥,故不宜用于转换柱和硬横跨等双向受力或受扭的支柱。

接触网的组成第一篇:接触网的组成接触网的基本组成接触网是沿铁路上空架设的一条特殊形式的输电线路,它由接触悬挂、支持装置、定位装置、支柱与基础等几个部分组成,如图1—1—1所示。

图1-1-1 架空是接触网空间结构示意图1—悬式绝缘子;2—拉杆;3—腕臂;4—吊弦;5—承力索;6—基础;7—支柱;8 —棒式绝缘子;9—定位器;10—接触线;11—坠陀;12 —接地线;13—火花间隙;一、支柱及其基础类型支柱与基础用以承受接触悬挂、支持装置和定位装置的全部重量,并将接触悬挂固定在规定的位置和高度上。

我国接触网中采用预应力钢筋混凝土支柱和钢柱,其中钢筋混凝土支柱又可按外观形态上分为矩形横腹杆和等颈圆支柱两种。

预应力钢筋辊凝土支柱与基础整体制成,下端直接埋入地下。

钢支柱通过焊接或螺栓连接等方式固定在地下用钢筋}昆凝土制成的基础上。

基础承受支柱传给的全部荷载,将荷载传递并分散到地基土层中,以保证整个支柱的安全和稳定性。

二、支持装置支持装置用以支持接触悬挂,并将其负荷传给支柱或其他悬挂的全部设备。

根据接触网所在区间、站场和大型建筑物而有所不同。

支持装置包括腕臂、水平拉杆、悬式绝缘子串、捧式绝缘子及其它建筑物上的特殊支持设备。

支持装置结构应能适应各种场所,尽量轻巧耐用,有足够的机械强度,方便施工和检修。

三、定位装置定位装置其作用是固定接触线的位置,在受电弓滑板运行轨迹范围内,保证接触线与受电弓不脱离,使接触线磨耗均匀,同时将接触线的水平负荷传给支柱。

定位装置包括定位管、定位器、支持器及其连接零件。

四、接触网的悬挂装置接触悬挂是通过支持装置架设在支柱上的供电装置,它将牵引变电所获得的电能输送给电力机车。

电力机车运行时,受电弓顶部的滑板紧贴接触线摩擦滑行取流。

因此,要求接触线弹性均匀,弛度变化小,保证在任何条件下都能不问断地给机车供电。

接触悬挂包括接触网导线(接触线)、吊弦、承力索和坠砣补偿器等。

接触悬挂的弹性是其质量优劣的主要标志。

第二章接触网的结构接触网是沿铁路线上空架设的向电力机车供电的特殊形式的输电线路。

其由接触悬挂、支持装置、定位装置、支柱与基础几部分组成。

2.1接触悬挂接触悬挂通过支持装置架设在支柱上,其功用是将从牵引变电所获得的电能输送给电力机车,包括接触线、吊弦、承力索以及连接零件。

2.1.1类型接触悬挂的种类较多,一般根据其结构的不同分成简单接触悬挂、弹性接触悬挂和链形接触悬挂。

简单接触悬挂是指无连续承力索、结构非常简单的系统。

与链型接触悬挂相比较,该系统的接触线驰度较大,支柱间距离必须小以使接触高度尽可能接近一致。

最高80km/h的行车速度使该系统的使用仅限于有轨电车、无轨电车、工业铁路和干线铁路的会让线和侧线。

弹性接触悬挂是将接触线通过呈三角形状的吊索(也称为跨接线)与支持装置相连接的简单接触悬挂设计。

链型接触悬挂的特点是在接触线上方悬挂一根或两根承力索,承力索通过吊弦悬挂接触线。

由于其相对简单的设计和良好的运行特性,带承力索的架空接触网已在世界上广泛使用。

其支持装置距离比简单悬挂大,并减少了接触部件的磨损,在城市公共交通运输系统中使用的更为普遍。

2.1.2接触线接触网导线也称为电车线,是接触网中重要的组成部分之一。

电力机车运行中其受电弓滑板直接与接触线摩擦,并从接触线上获得电能。

性能、接触线截面积的选择应满足牵引供电计算的要求。

接触线一般制成两侧带沟槽的圆柱状,其沟槽为便于安装线夹并按技术要求悬吊固定接触线位置而又不影响受电弓滑板的滑行取流。

接触线下面与受电弓滑板接触的部分呈圆狐状,称为接触线的工作面。

我国采用的铜接触线多为TCG-110和TCG-85两种型号,其字母T表示铜材,C表示电车线,G表示带沟槽形式,后面的数字表示该型铜接触线的截面积。

近年来我国也引进使用日本的铜接触线。

我国研制和使用了钢铝接触线。

钢铝接触线以铝和钢两种金属压接制成。

以铝面作为导电部分,与受电弓滑板接触磨擦的是钢面,既保证了导电性能又提高了工作面的耐磨性,我国采用的钢铝接触线有GLCA100/215和GLCB80/173两种型号。

电气化铁路接触网钢支柱 第4部分H形支柱.txt人生在世 ,难敌宿命,沉沦其中。我不爱风尘,似被前缘误!!我只为我最爱的人流泪“我会学着放弃你,是因为我太爱你”赢了你,我可以放弃整个世界 本文由zys5609贡献 doc文档可能在WAP端浏览体验不佳。建议您优先选择TXT,或下载源文件到本机查看。 ICS 29.280 29. S 82 TB TB/T 2921.4—2008 中 华 人 民 共 和 国 铁 道 行 业 标 准 电气化铁路接触网支柱 第 4 部分:H 形支柱 Steel pole for overhead contact system of electrified railway Part4: section pole 2008-01-25 发布 2008-01-25 实施 发布 中华人民共和国铁道部 TB/T 2921.4-2008 2921.4- 目 前 1 2 3 4 5 6 7 8 9 范 次 言……Ⅱ 围 …… 1 规范性引用文件 …… 1 术语和定义……1 分类与命题……2 技术要求……5 试验方法……8 检验规则……9 标志与出厂证明……10 保管及运输……10 附录 A (规范性附录) 氟碳涂料涂装体系的技术要求……12 附录 B (规范性附录) H 形钢柱结构性能试验方法 ……14 参考文献 ……19 I TB/T 2921.4-2008 2921.4- 前 言 TB/T 2921《电气化铁路接触网钢支柱》分为四个部分: ——第 1 部分:格构式支柱; ——第 2 部分:方形钢管支柱; ——第 3 部分:钢管支柱; ——第 4 部分:H 形支柱。 本部分为 TB/T 2921 的第 4 部分。 本部分参照采用 DIN 1025-2《热轧工字钢及 H 行钢尺寸、质量及静态参数》 、DIN 1025-4《热轧 工字钢及 H 行钢尺寸、质量及静态参数》和 DIN EN 10034《工字钢及 H 形钢截面—形状及尺寸公 差》 。 本部分的附录 A、附录 B 为规范性附录。 本部分由中铁电气化局集团有限公司提出并归口。 本部分起草单位:中国铁道科学研究院铁道建筑研究所、中铁电气化勘测设计研究院有限公司、 中铁电气化局集团保定制品有限公司、铁道部产品质量监督检验中心、上海衡峰氟碳材料有限公司、 中铁工程设计咨询集团有限公司、宝鸡接触网器材检测中心、中铁电气化局集团宝鸡器材有限公司。 本部分主要起草人:魏齐威、刘峰涛、安湘英、季增元、戴贤兴、刘谦、李忠然、张宏武、陈 润涛。 II TB/T 2921.4-2008 2921.4- 电气化铁路接触网钢支柱 部分: 第 4 部分:H 行支柱 1 范 围 本部分规定了电气化铁路接触网 H 行钢支柱的产品分类、技术要求、试验方法、检验规则、标 志和出厂证明书、保管及运输等。 本部分适用于电气化铁路接触网 H 形钢支柱(以下简称 H 形钢柱) ,城市轨道交通采用的同类 接触网 H 形钢柱可参照本部分执行。 2 规范性引用文件 下列文件中的条款通过 TB/T 2921 本部分的引用而成为本部分的条款。 凡是注日期的引用文件, 其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本部分达 成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于 本部分。 GB/T 470 锌锭(GB/T 470—1997,eqv ISO 752:1981) GB/T 700—2006 碳素钢结构(ISO 630:1995,NEQ) GB/T 1591 低合金高强度结构钢 GB/T 2694—2003 输电线路铁塔制造技术条件 GB/T 3181 漆膜颜色标准 GB/T 4956—2003 磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法 (ISO 2178: 1982, IDT) GB/T 5117 碳钢焊条 GB/T 5118 低合金钢焊条 GB/T 5210 色漆和清漆 拉开法附着力试验(GB/T5210—2006 idt ISO 4624:2002) GB/T 5293 埋弧焊用碳钢焊丝和焊剂 GB/T 8110 气体保护电弧焊用碳钢、低合金焊丝 GB/T 9286 色漆和清漆 漆膜的划格试验(GB/T 9286—1998 eqv ISO 2409:1992) GB/T 9761 色漆利清漆 色漆的目视比色(GB/T 9761—1998 eqv ISO 3668:1976) GB/T 11263—2005 热轧 H 型钢和部分 T 型钢 GB/T 11374 热喷涂涂层厚度的污损测量方法(GB/T 11374—1989,neq ISO 2064:1980、ISO 2063) GB/T 12470 埋弧焊用低合金钢焊丝和焊剂 GB/T 13452.2 色漆和清漆 漆膜厚度的测定(GB/T 13452.2—1992, idt ISO 2808: 1974) GB/T 13912 金属覆盖层 钢铁制件热浸镀锌层技术要求及试验方法(GB/T 13912—2002, ISO 1461:1999 MOD) GB 50205—2001 钢结构工程施工质量验收规范 HG/T 3792 交联型氟树脂涂料 3 术语和定义 下列术语和定义适用于本部分。 。 1 TB/T 2921.4-2008 2921.43.1 标准检验弯矩 standart test bending moment H 形钢柱在承载能力极限状态下,基础顶面处(H 形钢柱法兰盘低面)悬挂方向的弯矩标准值, 即钢柱的标称容量,用“Mk”表示,此时风速对应结构设计风速。 3.2 柱顶挠度检验弯矩 test bending moment for mast top deflection 为正常使用极限状态下柱顶挠度检验弯矩,包括悬挂荷载与风荷载,用“Mk”表示,此时分速对 应风偏设计风速。 3.3 导高处挠度检验弯矩 test bending moment for contact wire height deflection 为正常使用极限状态下接触线高度(导高)处的挠度检验弯矩,仅包括风荷载作用,用“Mk” 表示,此时分速对应风偏设计风速。 3.4 扭矩标准值 standart torsion moment H 型钢柱在承载能力极限状态下,作用在柱顶处的扭矩标准值。 3.5 3.5 环境温度 ambient temperature 制作时现场的温度。 3.6 3.6 局部厚度 partial thickness 在基本测量面内进行规定次数厚度测量的算术平均值。 3.7 干膜厚度 dry film thickness 每层漆变硬时的厚度。 分类与命名 4 分类与命名 4.1 分 类 产品分为两个系列:系列 1 截面符合 DIN 1025、系列 2 截面符合 GB/T11263—2005。H 形钢柱 的规格、高度及检验弯矩等见表 1 和表 2。 表1 截面尺寸 钢柱规格 GH 240X/7.5 GH 240X/8 GH 240X/8.5 GH 240X/9 240×240×10×17 GH 240X/9.5 GH 240X/10 GH 240X/10.5 GH 240X/11 9.5 10.0 10.5 11.0 110 100 100 100 95 92 88 85 48 48 46 45 2 2 2 2 171 198 208 218 电气化铁路接触网 H 形钢柱系列 1 柱高 L m 7.5 8.0 8.5 9.0 标准检验弯矩 Mk kN·m h×b×t1×t2 mm 柱顶挠度 检验弯矩 MS kN·m 导高处挠度 检验弯矩 MW kN·m 扭矩标准值 kN·m 扭矩力臂 S mm 123 132 153 162 120 120 110 110 115 110 105 100 70 67 66 64 2 2 2 2 2 TB/T 2921.4-2008 2921.4表 1( 续 ) 截面尺寸 钢柱规格 GH 260X/7.5 GH 260X/8 GH 260X/8.5 GH 260X/9 260×260×10×17.5 GH 260X/9.5 GH 260X/10 GH 260X/10.5 GH 260X/11 GH 280X/7.5 GH 280X/8 GH 280X/8.5 GH 280X/9 280×280×10.5×18 GH 280X/9.5 GH 280X/10 GH 280X/10.5 GH 280X/11 GH 300X/7.5 GH 300X/8 GH300X/8.5 GH 300X/9 300×300×11×19 GH 300X/9.5 GH 300X/10 GH 300X/10.5 GH 300X/11 GHT 240X/7.5 GHT 240X/8 GHT 240X/8.5 GHT 240X/9 270×248×18×32 GHT 240X/9.5 GHT 240X/10 GHT 240X/10.5 GHT 240X/11 9.5 10.0 10.5 11.0 230 230 220 220 205 195 185 180 100 100 100 95 10 10 10 10 409 430 473 495 9.5 10.0 10.5 11.0 7.5 8.0 8.5 9.0 220 210 210 200 240 240 240 230 210 200 195 190 240 240 225 215 106 105 102 102 145 144 139 138 4 4 4 4 10 10 10 10 171 189 198 218 308 329 350 387 9.5 10.0 10.5 11.0 7.5 8.0 8.5 9.0 170 170 160 160 230 230 220 220 160 155 150 144 230 230 220 220 81 80 80 78 151 150 145 143 2 2 2 2 4 4 4 4 110 116 130 136 129 137 153 162 9.5 10.0 10.5 11.0 7.5 8.0 8.5 9.0 140 140 130 130 190 180 180 180 125 120 115 110 190 180 180 170 63 62 60 60 117 113 111 110 2 2 2 2 2 2 2 2 134 141 160 168 78 88 93 99 柱高 L m 7.5 8.0 8.5 9.0 标准检验弯矩 Mk kN·m h×b×t1×t2 mm 柱顶挠度 检验弯矩 MS kN·m 导高处挠度 检验弯矩 Mw kN·m 扭矩标准值 kN·m 扭矩力臂 S mm 99 105 112 127 150 150 150 140 150 140 140 130 92 90 87 85 2 2 2 2 注 1:表面截面尺寸:h 表示 H 形钢柱的截面高度,b 标示截面宽度,t1 表示腹板厚度,t2 表示翼缘厚度。 注 2:表中检验弯矩按 10kN 轴力(不含自重)确定。 注 3:支柱高度 L≤9m 时,按导高 6.15m 检验;支柱高度 L>9m 时,按导高 7.25m 检验 3 TB/T 2921.4-2008 2921.4表2 截面尺寸 钢珠规格 GHd 250X/8 250×250×9×14 GHd 250X/9 GHd 294X/8 GHd 294X/9 GH d294X/11 GHd 300X/8 GHd 300X/9 GHd 300X/11 GHd 340X/8 GHd 340X/9 GHd 340X/11 GHd 390X/8 GHd 390X/9 GHd 390X/11 GHs 300X/8 GHs 300X/9 GHs 300X/11 GHs 294X/8 GHs 294X/9 GHs 294X/11 2×294×200×8×12 2×300×150×6.5×9 390×300×10×16 340×250×9×14 300×300×10×15 294×200×8×12 9 8.0 9.0 11.0 8.0 9.0 11.0 8.0 9.0 11.0 8.0 9.0 11.0 8.0 9.0 11.0 8.0 9.0 11.0 100 60 60 40 170 160 150 140 130 110 240 230 200