第六讲零件变形特征

- 格式:pptx

- 大小:712.86 KB

- 文档页数:51

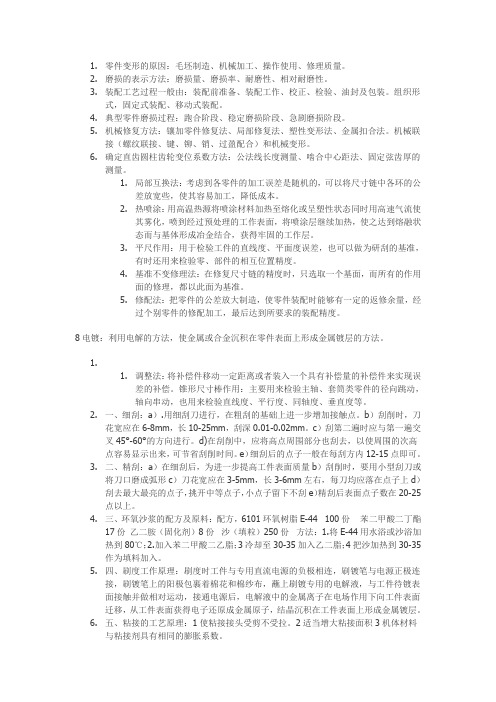

1.零件变形的原因:毛坯制造、机械加工、操作使用、修理质量。

2.磨损的表示方法:磨损量、磨损率、耐磨性、相对耐磨性。

3.装配工艺过程一般由:装配前准备、装配工作、校正、检验、油封及包装。

组织形式,固定式装配、移动式装配。

4.典型零件磨损过程:跑合阶段、稳定磨损阶段、急剧磨损阶段。

5.机械修复方法:镶加零件修复法、局部修复法、塑性变形法、金属扣合法。

机械联接(螺纹联接、键、铆、销、过盈配合)和机械变形。

6.确定直齿圆柱齿轮变位系数方法:公法线长度测量、啮合中心距法、固定弦齿厚的测量。

1.局部互换法:考虑到各零件的加工误差是随机的,可以将尺寸链中各环的公差放宽些,使其容易加工,降低成本。

2.热喷涂:用高温热源将喷涂材料加热至熔化或呈塑性状态同时用高速气流使其雾化,喷到经过预处理的工作表面,将喷涂层继续加热,使之达到熔融状态而与基体形成冶金结合,获得牢固的工作层。

3.平尺作用:用于检验工件的直线度、平面度误差,也可以做为研刮的基准,有时还用来检验零、部件的相互位置精度。

4.基准不变修理法:在修复尺寸链的精度时,只选取一个基面,而所有的作用面的修理,都以此面为基准。

5.修配法:把零件的公差放大制造,使零件装配时能够有一定的返修余量,经过个别零件的修配加工,最后达到所要求的装配精度。

8电镀:利用电解的方法,使金属或合金沉积在零件表面上形成金属镀层的方法。

1.1.调整法:将补偿件移动一定距离或者装入一个具有补偿量的补偿件来实现误差的补偿。

锥形尺寸棒作用:主要用来检验主轴、套筒类零件的径向跳动,轴向串动,也用来检验直线度、平行度、同轴度、垂直度等。

2.一、细刮:a).用细刮刀进行,在粗刮的基础上进一步增加接触点。

b)刮削时,刀花宽应在6-8mm,长10-25mm,刮深0.01-0.02mm。

c)刮第二遍时应与第一遍交叉45°-60°的方向进行。

d)在刮削中,应将高点周围部分也刮去,以使周围的次高点容易显示出来,可节省刮削时间。

零件变形的基本形式零件变形是指在使用过程中由于外力、温度、湿度等因素的影响,导致零件形状、尺寸或性能发生变化的现象。

零件变形的基本形式主要有以下几种。

1.弹性变形:弹性变形是指在外力作用下,零件发生形状或尺寸变化后,当外力消失后,零件能够恢复到原来的形状或尺寸。

这种变形是可逆的,其原因是零件在外力作用下发生了弹性应变,达到弹性极限后会发生弹性恢复。

2.塑性变形:塑性变形是指在外力作用下,零件发生形状或尺寸变化后,当外力消失后,零件不能完全恢复到原来的形状或尺寸。

这种变形是不可逆的,其原因是零件在外力作用下发生了塑性应变,超过了材料的弹性极限,导致零件永久性变形。

3.弹塑性变形:弹塑性变形是指零件在外力作用下发生的既有弹性变形又有塑性变形的现象。

在外力作用下,零件在一定程度上发生塑性变形,但当外力消失后,零件能够部分恢复到原来的形状或尺寸。

这种变形既有可逆性,又有一定程度的不可逆性。

4.热变形:热变形是指在零件受热或冷却时发生的形状或尺寸的变化。

热变形可以是临时性的,也可以是永久性的。

当零件受热时,由于热膨胀系数的差异,不同材料的热变形程度也会不同。

5.粘弹性变形:粘弹性变形是指材料在外力作用下既有弹性变形又有粘滞变形的现象。

在外力作用下,材料会发生一定的粘滞流动,导致形状或尺寸的变化。

这种变形具有一定的时间依赖性,即应变与时间的关系。

总之,零件的变形形式主要包括弹性变形、塑性变形、弹塑性变形、热变形和粘弹性变形。

了解不同变形形式对零件的性能和功能的影响,对于零件的设计、选择和使用非常重要。

通过合理的材料选择、结构设计和工艺控制,可以减小零件的变形程度,提高零件的可靠性和使用寿命。