304不锈钢在溶液中腐蚀行为的研究.

- 格式:pdf

- 大小:472.00 KB

- 文档页数:29

1 碱液对304不锈钢管道腐蚀的分析以及措施在某个化工建设项目过程中,在其中一条304不锈钢管道线路中,当投入使用两周后出现碱液泄漏现象。

泄漏的碱液是质量分数为40%的氢氧化钠溶液,由于这条管线贯穿于整个项目系统之中,所以对其他管材也有不同程度的影响。

在此对其中304不锈钢管道腐蚀泄漏情况的原因进行了分析。

在施工过程当中,输送碱液是间断性的,也没有对管道进行排空碱液,因此在不锈钢管道里面长期滞留积液,这样造成了管道的点蚀。

并且此项目施工季节为冬季,在管道内的积液中水分容易析出,进而氢氧化钠浓度升高,氢氧根离子对管道进行侵蚀,且在不锈钢材料中产生电荷载体,最终导致管道内碱液泄漏。

未经使用的管材都需要进行酸洗钝化处理,让钝化膜与管道内壁接触紧密,这样才不会发生腐蚀泄漏。

该钝化膜的有效化学成分是三氧化二铬,如果内壁上的钝化膜遭到破坏,材料中的铬离子经过一段时间会与铁的氧化物发生置换反应,形成新的钝化膜。

但是焊接的高温容易对钝化膜造成破坏,碱液更容易接触到管壁,因此给管道的腐蚀提供了条件。

根据以上腐蚀现象的成因,本节列举出以下两项措施对304不锈钢管道的腐蚀现象进行预防与弥补。

在最初设计304不锈钢管道时,设计人员应该考虑到管材的使用环境,对其材质、制作工艺进行严加挑选。

并且做好管道使用前的酸洗钝化处理,避免管道内壁与强酸强碱溶液进行紧密接触。

在设计管道系统时应该设置积液的放空装置,对管道内的溶液及时排放掉,有助于延长管道的使用寿命。

在施工过程中,应该避免金属管道内壁产生电荷载体,并且在工人焊接管道时应该按照安全焊接工艺的流程,对焊接后的管道接口进行及时冷却处理,减少持续的高温对钝化膜的影响。

2 氯离子溶液对304不锈钢管道腐蚀的分析以及措施针对氯离子溶液对304不锈钢管道腐蚀做如下对比实验,取两块截面积相等的304不锈钢管,一面用环氧树脂进行封装,另一面焊上导线,试验前用砂纸打磨后并用酒精去脂。

具体试验环境是依照某自来水厂的输送管线来进行模拟,需要配置不同浓度的氯离子溶液(以氯化钠的形式融到水中)。

外文文献304不锈钢晶间腐蚀研究晶间腐蚀在石油石化行业的危害及防护帕德·马纳班每一个石油化工企业年度改革、更新和超过6/809的维修费用,都是由于腐蚀和废弃设备、管道及金属非金属结构更新维护造成的,腐蚀易引起恶性破坏事故,不仅会带来巨大的经济损失,而且经常会引起火灾和爆炸、伤害和灾难性的环境污染等的罪恶,并导致严重的社会后果。

腐蚀损坏,必须尽力设法避免。

因为消除腐蚀是不可能的,成功的方法是控制腐蚀,或进入是为了防止腐蚀。

因此,这些腐蚀问题已引起人们的关注来控制。

本文主要针对表面产生晶间腐蚀的危害的石油工业,并介绍了如何防止和减缓腐蚀采取的措施。

1晶间腐蚀的定义晶间腐蚀是局部腐蚀的一种,是沿着金属晶粒间的分界面向内部扩展的沿着或紧挨着金属的晶粒边界发生的腐蚀。

晶间腐蚀(Intergranular corrosion),又叫晶界腐蚀。

现在对晶间腐蚀的科技名词定义如下:沿着或挨着晶粒边界发生的腐蚀。

:海洋工程(1级主题);船舶腐蚀与防护(要求等级2的主题)。

由于金属部件中这一媒介溶解率远远高于粮食本体的速度从局部腐蚀溶解。

是金属强度、塑性和韧性大大降低危险的大量的腐蚀类型。

所属主题:电力(一级学科);核能(要求等级2的话题)。

沿着或挨着金属颗粒边界腐蚀。

所属属主题:机械工程(1级主题);腐蚀与防护(二级学科);腐蚀类型(三级学科)。

晶间腐蚀由微电池作用而引起局部破坏,这种局部破坏是从表面开始,沿晶界向内发展,直至整个金属由于晶界破坏而完全丧失强度,这是一种危害很大的局部腐蚀。

2晶间腐蚀发生的条件金属及其结构在其所处的环境中,许多因素往往和环境化学因素及电化学因素一起,参与和影响金属腐蚀过程。

除化学因素及金属的冶金因素(成分、金相组织和结构等)外,影响金属腐蚀的环境因素还包括:应力、振动、冲刷、摩擦与磨损等力学、机械学因素;生物学因素等。

这些因素与化学因素对腐蚀的影响,往往不是各个因素单独作用时所发生影响的简单加和,在多数情况下起着彼此相张的作用,因而,常常使腐蚀加速,造成更大的破坏性后果。

304不锈钢的腐蚀应力腐蚀应力腐蚀是指零件在拉应力和特定的化学介质联合作用下所产生的低应力脆性断裂现象。

应力腐蚀由残余或外加应力导致的应变和腐蚀联合作用产生的材料破坏过程。

应力腐蚀导致材料的断裂称为应力腐蚀断裂。

它的发生一般有以下四个特征:一、一般存在拉应力,但实验发现压应力有时也会产生应力腐蚀。

二、对于裂纹扩展速率,应力腐蚀存在临界KISCC,即临界应力强度因子要大于KISCC,裂纹才会扩展。

三、一般应力腐蚀都属于脆性断裂。

四、应力腐蚀的裂纹扩展速率一般为10- 6~10-3 mm/min,而且存在孕育期,扩展区和瞬段区三部分应力腐蚀机理的机理一般认为有阳极溶解和氢致开裂晶间腐蚀说明:局部腐蚀的一种。

沿着金属晶粒间的分界面向内部扩展的腐蚀。

主要由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在。

晶间腐蚀破坏晶粒间的结合,大大降低金属的机械强度。

而且金属表面往往仍是完好的,但不能经受敲击,所以是一种很危险的腐蚀。

通常出现于黄铜、硬铝和一些含铬的合金钢中。

不锈钢焊缝的晶间腐蚀是化学工厂的一个重大问题。

晶间腐蚀是沿着或紧靠金属的晶界发生腐蚀。

腐蚀发生后金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化。

不锈钢、镍基合金、铝合金等材料都较易发生晶间腐蚀。

不锈钢的晶间腐蚀:不锈钢在腐蚀介质作用下,在晶粒之间产生的一种腐蚀现象称为晶间腐蚀。

产生晶间腐蚀的不锈钢,当受到应力作用时,即会沿晶界断裂、强度几乎完全消失,这是不锈钢的一种最危险的破坏形式。

晶间腐蚀可以分别产生在焊接接头的热影响区、焊缝或熔合线上,在熔合线上产生的晶间腐蚀又称刀状腐蚀。

不锈钢具有耐腐蚀能力的必要条件是铬的质量分数必须大于12%。

当温度升高时,碳在不锈钢晶粒内部的扩散速度大于铬的扩散速度。

因为室温时碳在奥氏体中的熔解度很小,约为0.02%~0.03%,而一般奥氏体不锈钢中的含碳量均超过此值,故多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳化铬的化合物,如(CrFe)23C8等。

不锈钢和镍基合金在高温高压醋酸溶液中的腐蚀行为摘要: 采用特制高压釜设备,研究304L 不锈钢、316L 不锈钢、317L 不锈钢和镍基合金( Incoloy 800) 在高温高压醋酸溶液中的腐蚀,初步探讨了不锈钢和镍基合金在醋酸溶液中的腐蚀机理及Ni 和Mo 元素对提高不锈钢耐蚀性能的影响. 结果表明,温度对不锈钢和镍基合金耐蚀性有显著影响,随着温度的升高,腐蚀速率逐渐增大,当温度升高到一定值,不锈钢的耐蚀性会急剧下降. 在低温醋酸溶液中,Ni 对于提高不锈钢耐蚀性是有益的;在高温醋酸溶液中,Ni 对于提高不锈钢耐蚀性没有显著影响. 在低温醋酸溶液中,Mo 对于提高不锈钢耐蚀性没有显著影响;在高温醋酸溶液中,Mo 对于提高不锈钢耐蚀性是有益的.1 前言醋酸是一种腐蚀性很强的有机酸,是石油化工、化纤生产及许多基本有机合成的重要原料[1 ,2 ] . 化工生产设备中不锈钢由于其良好的钝化性能常作为优先选择的材料. 但在接触高浓度醋酸的化工生产严酷工况(如高温高压等) 下,不锈钢也发生不同程度的腐蚀,给设备选材和防护、设备管理和维修等带来了一系列问题[3 ,4 ] . 人们已经对不锈钢在醋酸溶液中的腐蚀进行了许多研究[5~7 ] ,但由于醋酸强挥发性和较强的腐蚀性,使大部分研究限制在醋酸沸点(118 ℃,常压) 以下开展的,这与实际生产中醋酸常以高温高压形式存在不符. 本文采用特制高压釜设备,研究不锈钢在高温高压醋酸溶液中的腐蚀行为,为高温高压醋酸设备选材提供理论依据,同时为安全评定提供了基础数据.2 实验方法实验选用材料304L 不锈钢、316L 不锈钢、317L 不锈钢和镍基合金( Incoloy 800 , 以下简写In800) 的化学成分见表1 ,在特制高压釜中进行浸泡实验, 该高压釜内胆材料是钛材. 试样加工成215mm ×10mm ×10mm 的长方体,用酚醛塑料高温加压封边,试样表面用金相砂纸打磨、抛光,并用丙酮擦洗除油. 高压釜由专用控温设备控温,实验溶液用浓度为90 %的醋酸水溶液. 将试样浸泡在装有醋酸水溶液的高压釜中,密封高压釜,并设置实验温度分别为60 ℃、100 ℃、130 ℃、160 ℃和190 ℃. 72h 后取出试样,用SEM 观察试样表面腐蚀形貌,用EDS检测试样表面膜的成分,分析腐蚀机理. 清除试样表面腐蚀产物,用失重法计算材料腐蚀速率.3 结果与讨论311 不同温度下浸泡试验后表面形貌的变化和EDS分析由4 种材料在100 ℃、90 %醋酸溶液中经72h腐蚀试验后的微观组织照片(图1) 可知,宏观试样表面没有发现点蚀坑,试验前试样表面的划痕,在试验后仍然清晰可见,微观放大后没有发现其它类型的局部腐蚀. 对4 种材料表面进行电子衍射能谱分析,表面主要合金元素和氧含量分别为:304L 表面Cr 1812 % , Ni 8121 %;316L 表面Cr 1619 % , Ni1212 % , Mo 2106 %;317L 表面Cr 1816 % , Ni1413 % , Mo 3111 %;In800 表面Cr 1916 % , Ni3113 %.4 种材料的表面元素含量和基底成分基本一致. 表明4 种材料在100 ℃、90 %醋酸溶液中有很好的耐蚀性.4 种材料在130 ℃、90 %醋酸溶液中,经72h 的腐蚀试验,304L 和316L 不锈钢表面宏观观察即可发现表面有少量点蚀坑,表面失去试验前的金属光泽(图2a ,2b) ,表明有均匀腐蚀发生,微观放大后没有发现其它类型局部腐蚀;317L 不锈钢表面宏观和微观均没有发现点蚀坑,且试样表面仍然保持试验前的金属光泽(图2c) ; In800 宏观观察表面点蚀坑连成片,微观放大可见表面大量溃疡状腐蚀(图2d) .Table 1 Compositions of samples(mass %)sample Si Mn P Mo Cr Ni C S Ti others304L 0150 1106 01024 - 18170 8131 01050 010080 - Cu/ 0128316L 0160 0180 01013 2128 17114 12158 01014 010073 - -317L 0142 1165 01014 3131 18175 14160 01030 010086 - -In800 0 40 - - - 20 00 31 00 < 0 1 - 0 5 Al/ 0 5对4 种材料表面电子衍射能谱分析显示,主要合金元素和氧含量分别为:304L 表面Cr 1816 % , Ni8102 % , O 2112 %;316L 表面Cr 17103 % , Ni11124 % , Mo 1126 % , O 1126 %;317L 表面Cr1817 % , Ni 1412 % , Mo 3102 %;In800 表面Cr1916 % ,Ni 3113 % ,O 10109 %.可见,304L 、316L 和In800 的表面有氧元素,表明这3 种材料的表面确实存在一定量的腐蚀产物;317L 表面成分和基底成分基本一致,表明其仍然具有较好的耐蚀性.4 种材料在160 ℃、90 %醋酸溶液中,经72h 的腐蚀试验后,304L 不锈钢和In800 均发生严重均匀腐蚀,试样表面均匀附着黑色腐蚀产物(图3a ,3d) .316L 和317L 不锈钢试样表面均失去试验前的光泽,微观放大, 试样表面有明显腐蚀特征(图3b ,3c) . 对4 种材料表面电子衍射能谱分析指出,主要合金元素和氧含量分别为:304L 表面Cr 14101 % ,Ni 3108 % ,O 16112 %;316L 表面Cr 16143 % , Ni10163 % , Mo 0126 % , O 3126 %;317L 表面Cr1717 % ,Ni 1315 % ,Mo 2114 % ,O 2197 %;In800 表面Cr 816 % , Ni 2116 % , O 22118 %.可以看出,304L 、316L 和In800 的表面氧元素含量较130 ℃条件下结果有明显增大,317L 表面也发现了一定量氧元素,表明这4 种材料的表面确实存在一定量的腐蚀产物.312 腐蚀速率的变化在各试验条件下,对4 种材料进行浸泡腐蚀试验,用失重法计算腐蚀速率,结果如图4. 可知,随着温度的升高,4 种材料的腐蚀速率均逐渐增大. 当温度在100 ℃以下时,304L 不锈钢和In800 的腐蚀速率增长缓慢,超过100 ℃以后,腐蚀速率急剧增大.130 ℃时,304L 不锈钢腐蚀速率比其在100 ℃时增大了67 倍;相应In800 增大了532 倍. 而316L 不锈钢和317L 不锈钢在130 ℃以下保持较低的腐蚀速率,超过130 ℃以后,腐蚀速率急剧增大,160 ℃时,316L 不锈钢腐蚀速率比其在130 ℃时增大了312倍; 相应317L 不锈钢增大了417 倍, 但即使到190 ℃时,两者腐蚀速率仍保持在较低数值.313 讨论31311 温度对不锈钢和In800 在高温醋酸溶液中耐蚀性的影响 金属在醋酸中的腐蚀速度可由下式[8 ]来计算:Effects of temperature on corrosionI = ( E0c - E0a) / ( Pc + Pa + R) (1)其中: I 是腐蚀电流,与腐蚀速度成正比, E0c 是阴极反应的平衡电位,受H+ 还原、氧的离子化影响, E0a 是金属平衡电位, Pc 、Pa 是阴极极化率和阳极极化率, R 是腐蚀体系的电阻.金属在醋酸溶液中发生腐蚀的主要反应[5 ]为:阳极反应:Me →Men + + n e阴极反应:2H+ + 2 e →H2或O2 + 4H+ + 4 e →2H2O金属发生腐蚀时的主要阴极反应是溶液中的H+ 或溶解氧的还原. 醋酸溶液中的氧化剂主要是醋酸电离的H+ 和溶解在溶液中的氧气. 在低温时,由于醋酸是弱电解质,且醋酸溶液中氧的溶解量大,阴极反应主要是溶解氧的还原,即醋酸溶液具有一定的氧化性;阳极反应是受钝化控制的活化溶解过程,金属处于钝化区,其平衡电位E0a增大,从而导致腐蚀电流I 减小. 宏观表现为在金属表面生成致密的钝化膜,钝化膜的形成阻止了腐蚀的继续发展. 因此,不锈钢和In800 在低温醋酸溶液中具有优良的耐蚀能力,图4 也证明了这一点.随着温度的升高,醋酸电离度增大,溶液中电离出大量H+ ,同时温度升高导致溶液中溶解氧量下降,阴极反应逐渐由溶解氧的还原反应转变成H+的还原反应,这导致阴极反应的平衡电位E0c 显著增大,同时溶液电阻R 下降,使金属腐蚀速度增大.阳极反应的结果不再是形成钝化膜,而是以离子形式溶入溶液,一旦金属表面的钝化膜破损,金属表面钝化膜不能自动修复,从而腐蚀速率会迅速增大.图4 显示,当温度升高到一定值,4 种材料的耐蚀性能会急剧下降. 具体表现为, 304L 不锈钢和In800 ,在温度为100 ℃以下其腐蚀速率很小,当温度超过100 ℃其腐蚀速率会急剧增大; 而316L 和317L 不锈钢当温度超过130 ℃其腐蚀速率会急剧增大.31312 合金元素对不锈钢和In800 在高温醋酸溶液中耐蚀性的影响 为了研究Cr 、Ni 和Mo 元素在合金中的作用,将纯铬、纯镍和纯钼置于90 %醋酸溶液中,控制温度分别为90 ℃和110 ℃,72h后测量Table 2 Corrosion potential of pure nickel , pure chromium and molybdenum in acetic acid T pure Cr pure Ni pure Mo 90 ℃ 450mV 10mV 85mV110 ℃ 420mV -50mV 80mV其腐蚀电位,测试结果见表2. 可知,在90 ℃时,3 种单质的自腐蚀电位均大于0 ,提高合金中Cr 、Ni 和Mo 含量,有利于提高金属平衡电位E0a值,从而达到减小腐蚀电流I 的目的. 当温度达到110 ℃时,纯镍的自腐蚀电位为- 50 mV ,已经由钝化区过渡到活化溶解区,此时已不能形成稳定钝化膜,纯铬和纯钼的自腐蚀电位仍保持在0 以上,因此继续提高合金中镍含量对提高合金耐蚀性已经没有作用了.(1) Ni 对金属耐蚀性影响比较In800 和304L 不锈钢的化学成分,可以发现其铬含量相差不大,而镍含量In800 是304L 的317 倍;由图4 试验结果可知,在60 ℃和100 ℃时,In800 的腐蚀速率比304L 不锈钢要低. 这表明在低温醋酸溶液中,Ni 对于提高不锈钢耐蚀性是有益的. 当温度超过100 ℃, In800 腐蚀速率大于304L 不锈钢,这可能是由于304L 不锈钢中存在的其它微量元素如Mn 和Ti 对腐蚀有一定抑制作用. 具体机理还有待进一步研究. 在高温醋酸溶液中,Ni 对于提高不锈钢耐蚀性没有显著影响.(2)Mo 对金属耐蚀性影响比较In800 、304L 不锈钢、316L 不锈钢和317L不锈钢的化学成分可知,4 种金属的含Cr 量相差不大,含Mo 量依次递增. 图4 结果告之, 在温度为60 ℃和100 ℃,4 种金属耐蚀性随Mo 含量递增变化并不明显,表明在低于100 ℃的醋酸溶液中,Mo 对于提高不锈钢耐蚀性没有明显影响. 当温度超过100 ℃时,4 种金属耐蚀性随Mo 含量递增明显增强,文献[9 ,10 ]认为Mo 能促使不锈钢表面形成稳定的钝化膜,从而抑制腐蚀的发生,表明在高温醋酸溶液中,Mo 对于提高不锈钢耐蚀性是有益的.4 结论(1) 在90 %的醋酸溶液中,当温度超过100 ℃时,304L 不锈钢和In800 的腐蚀速率急剧增大;当温度超过130 ℃时,316L 和317L 不锈钢的腐蚀速率急剧增大.(2) 在90 %的醋酸溶液中,在任一试验温度下3种不锈钢耐蚀性能递增顺序为:304L 不锈钢< 316L不小于100 ℃时, In800的耐蚀性优于304L 和316L 不锈钢; 当温度超过100 当温度小于锈钢< 317L 不锈钢;当温度℃时,304L 和316L 不锈钢耐蚀性优于In800.(3) 在90 %醋酸溶液中,当温度小于100 ℃时,提高不锈钢中Ni 含量有利于形成稳定的钝化膜,从而增强不锈钢的耐蚀性;当温度超过100 ℃时,提高不锈钢中Ni 含量对不锈钢形成钝化膜没有明显帮助. (4) 在90 %醋酸溶液中,当温度超过100 ℃,提高不锈钢中Mo 含量,能显著增强不锈钢的耐蚀性.。

304不锈钢的腐蚀应力腐蚀应力腐蚀是指零件在拉应力和特定的化学介质联合作用下所产生的低应力脆性断裂现象.应力腐蚀由残余或外加应力导致的应变和腐蚀联合作用产生的材料破坏过程。

应力腐蚀导致材料的断裂称为应力腐蚀断裂.它的发生一般有以下四个特征:一、一般存在拉应力,但实验发现压应力有时也会产生应力腐蚀。

二、对于裂纹扩展速率,应力腐蚀存在临界KISCC,即临界应力强度因子要大于KISCC,裂纹才会扩展。

三、一般应力腐蚀都属于脆性断裂。

四、应力腐蚀的裂纹扩展速率一般为10—6~10—3 mm/min,而且存在孕育期,扩展区和瞬段区三部分应力腐蚀机理的机理一般认为有阳极溶解和氢致开裂晶间腐蚀说明:局部腐蚀的一种.沿着金属晶粒间的分界面向内部扩展的腐蚀。

主要由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在.晶间腐蚀破坏晶粒间的结合,大大降低金属的机械强度。

而且金属表面往往仍是完好的,但不能经受敲击,所以是一种很危险的腐蚀。

通常出现于黄铜、硬铝和一些含铬的合金钢中。

不锈钢焊缝的晶间腐蚀是化学工厂的一个重大问题。

晶间腐蚀是沿着或紧靠金属的晶界发生腐蚀。

腐蚀发生后金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化.不锈钢、镍基合金、铝合金等材料都较易发生晶间腐蚀。

不锈钢的晶间腐蚀:不锈钢在腐蚀介质作用下,在晶粒之间产生的一种腐蚀现象称为晶间腐蚀。

产生晶间腐蚀的不锈钢,当受到应力作用时,即会沿晶界断裂、强度几乎完全消失,这是不锈钢的一种最危险的破坏形式.晶间腐蚀可以分别产生在焊接接头的热影响区、焊缝或熔合线上,在熔合线上产生的晶间腐蚀又称刀状腐蚀.不锈钢具有耐腐蚀能力的必要条件是铬的质量分数必须大于12%.当温度升高时,碳在不锈钢晶粒内部的扩散速度大于铬的扩散速度。

因为室温时碳在奥氏体中的熔解度很小,约为0。

02%~0。

03%,而一般奥氏体不锈钢中的含碳量均超过此值,故多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳化铬的化合物,如(CrFe)23C8等。

硫酸盐还原菌和异养硝化菌对304不锈钢腐蚀研究郭军科;黄美慧;马有良【摘要】The meta bolic characteristic s of sulfate reducing bacteria and heterotrophic nitrification bacteria in the cooling tower sludge of a thermal power plant have been studied. The corrosion behavior of 304 stainless steel under the combined action of sulfate reducing bacteria and nitrification bacteria is analyzed by surface analysis technique , corrosion weightlessness method and electrochemical technique. The results show that biofilm under the action of mixed bacteria is formed evenly on the surface of 304 stainless steel. Its corrosion rate is less than that under the ac-tion of single bacteria.%研究了热电厂冷却塔黏泥中的硫酸盐还原菌和硝化菌的代谢特性。

采用表面分析技术、腐蚀失重法、电化学技术分析304不锈钢在硫酸盐还原菌和硝化菌共同作用下的腐蚀行为。

结果表明,混菌作用下304不锈钢表面形成均匀的生物膜,腐蚀速度小于单菌体系。

【期刊名称】《工业水处理》【年(卷),期】2016(000)012【总页数】4页(P70-72,76)【关键词】微生物腐蚀;硫酸盐还原菌;异养硝化菌【作者】郭军科;黄美慧;马有良【作者单位】天津市电力公司电力科学研究院,天津300022;东北电力大学,吉林市300384;中油吉化企业调整管理中心,吉林市300384【正文语种】中文【中图分类】TG142微生物腐蚀(MIC)是指由微生物生长繁殖诱发的腐蚀或受微生物影响所引起的腐蚀。

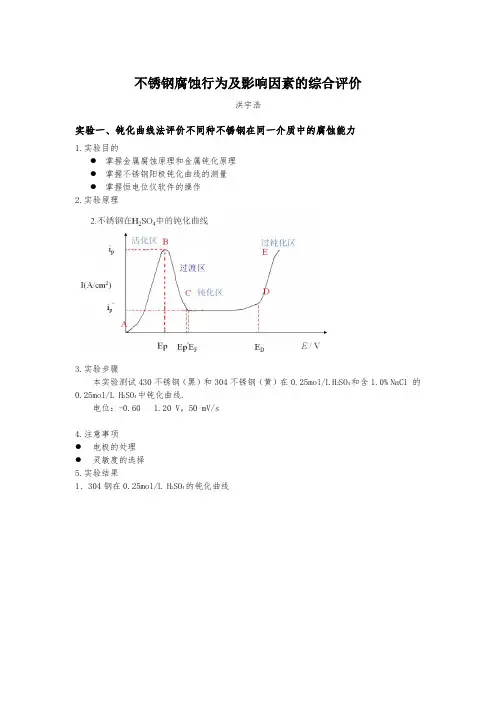

不锈钢腐蚀行为及影响因素的综合评价洪宇浩实验一、钝化曲线法评价不同种不锈钢在同一介质中的腐蚀能力1.实验目的●掌握金属腐蚀原理和金属钝化原理●掌握不锈钢阳极钝化曲线的测量●掌握恒电位仪软件的操作2.实验原理3.实验步骤本实验测试430不锈钢(黑)和304不锈钢(黄)在0.25mol/L H2SO4和含1.0% NaCl 的0.25mol/L H2SO4中钝化曲线.电位:-0.60 1.20 V,50 mV/s4.注意事项●电极的处理●灵敏度的选择5.实验结果1、304钢在0.25mol/L H2SO4的钝化曲线-800-600-400-20002004006008001000-8-6-4-22电流(m A )电位(mV)-293,1.841-139,0.635410,0.235904,0.7082、304钢在含1.0% NaCl 的0.25mol/L H 2SO 4中的钝化曲线.-800-600-400-20002004006008001000-7-6-5-4-3-2-101电流(m A )电位(mV)(-267, 0.59829)(-69, 0.38967)(398, 0.20901)(799, 0.38485)3、430钢在0.25mol/L H 2SO 4中的钝化曲线.-800-600-400-200020040060080010001200-4-2024681012电流(m A )电位(mV)(-287, 11.133)(930, 1.7327)(174, 1.1011)(-21, 1.5724)4、430钢在含1.0% NaCl 的0.25mol/L H 2SO 4中的钝化曲线.-600-400-200200400-10-55101520电流(m A )电位(mV)(-221, 15.914)(180, 1.1999)(328, 1.9463)(-84, 4.9479)点蚀电位E D/mV9047999303285.思考题1、试讨论不锈钢的钝化曲线给出了哪些电位、电流参数可供评价不锈钢在所在介质中的耐腐蚀能力。

304不锈钢的腐蚀应力腐蚀应力腐蚀是指零件在拉应力和特定的化学介质联合作用下所产生的低应力脆性断裂现象。

应力腐蚀由残余或外加应力导致的应变和腐蚀联合作用产生的材料破坏过程。

应力腐蚀导致材料的断裂称为应力腐蚀断裂。

它的发生一般有以下四个特征:一、一般存在拉应力,但实验发现压应力有时也会产生应力腐蚀。

二、对于裂纹扩展速率,应力腐蚀存在临界KISCC,即临界应力强度因子要大于KISCC,裂纹才会扩展。

三、一般应力腐蚀都属于脆性断裂。

四、应力腐蚀的裂纹扩展速率一般为10- 6~10-3 mm/min,而且存在孕育期,扩展区和瞬段区三部分应力腐蚀机理的机理一般认为有阳极溶解和氢致开裂晶间腐蚀说明:局部腐蚀的一种。

沿着金属晶粒间的分界面向内部扩展的腐蚀。

主要由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在。

晶间腐蚀破坏晶粒间的结合,大大降低金属的机械强度。

而且金属表面往往仍是完好的,但不能经受敲击,所以是一种很危险的腐蚀。

通常出现于黄铜、硬铝和一些含铬的合金钢中。

不锈钢焊缝的晶间腐蚀是化学工厂的一个重大问题。

晶间腐蚀是沿着或紧靠金属的晶界发生腐蚀。

腐蚀发生后金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化。

不锈钢、镍基合金、铝合金等材料都较易发生晶间腐蚀。

不锈钢的晶间腐蚀:不锈钢在腐蚀介质作用下,在晶粒之间产生的一种腐蚀现象称为晶间腐蚀。

产生晶间腐蚀的不锈钢,当受到应力作用时,即会沿晶界断裂、强度几乎完全消失,这是不锈钢的一种最危险的破坏形式。

晶间腐蚀可以分别产生在焊接接头的热影响区、焊缝或熔合线上,在熔合线上产生的晶间腐蚀又称刀状腐蚀。

不锈钢具有耐腐蚀能力的必要条件是铬的质量分数必须大于12%。

当温度升高时,碳在不锈钢晶粒内部的扩散速度大于铬的扩散速度。

因为室温时碳在奥氏体中的熔解度很小,约为0.02%~0.03%,而一般奥氏体不锈钢中的含碳量均超过此值,故多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳化铬的化合物,如(CrFe)23C8等。

氯离子浓度对304不锈钢耐蚀性能的影响摘要:用动电位扫描法、环状阳极极化曲线法、交流阻抗法研究了304不锈钢在模拟冷却水中的耐腐蚀性能的影响。

动电位扫描显示Cl-的浓度增大,不锈钢的点蚀电位Eb降低,特别当[Cl-]>200 mg/L时,不锈钢电极会出现明显点蚀现象,点蚀电位Eb迅速降低,并随浓度增大而减少;保护电位与击穿电位的差值的大小反映了不锈钢钝化膜自我修复的能力;由交流阻抗图谱得到随氯离子浓度的增大,不锈钢界面阻抗值降低。

关键词:腐蚀;凝汽器;氯离子浓度;304不锈钢发电厂凝汽器可选管材主要为各类无缝铜合金管、钛管和不锈钢管(以薄壁焊接为主),环境恶化又使冷却水水源的污染日趋严重,从而使铜合金的腐蚀愈发突出,越来越多的内陆电厂将趋向于使用不锈钢管。

不锈钢凝汽器目前在国内的应用,还主要集中在内陆地区。

主要材质为304,316型不锈钢。

凝汽器管材的选择主要是根据冷却水的水质状况。

选择凝汽器管材的要求是:对各种管材采用一般的维护措施,在使用中不出现严重的腐蚀和泄漏,铜合金的使用寿命应在20 a以上,而钦管应在40 a以上。

选材还应从管材的价格维护费用等方面进行技术经济比较,并不是越“高级”越好。

从1989年上安电厂第1台350 MW机组的不锈钢管凝汽器投入运行,目前我国电厂已设计使用不锈钢管凝汽器有20多年历史。

20世纪90年代我国电厂的不锈钢管主要来自进口,由于不锈钢管在我国实际运行起步晚,经验不足,不锈钢管的使用暂时还没有形成相当规模,也面临着一些问题,但薄壁焊接不锈钢管凝汽器的使用仍呈明显的逐渐上升趋势。

由于冷却水中通常含有氯离子、硫酸根、硫及磷酸根等。

其中氯离子是破坏不锈钢钝化膜最重要的侵蚀性离子。

研究氯离子对不锈钢耐蚀性能的影响成为许多腐蚀工作者一项重要的任务,本课题在前人研究基础之上,通过实验对不锈钢在不同氯离子浓度的模拟冷却水溶液中的腐蚀极化情况以及交流阻抗情况进行分析,研究氯离子对不锈钢耐腐蚀性能的影响情况。