电主轴的基本参数与结构1

- 格式:pdf

- 大小:184.88 KB

- 文档页数:4

轮毂电机技术资料

要求含有相应的参数介绍和基本原理描述

轮毂电机是一种特殊的电机结构,特点是集中束缚(类型)的电主轴,其轴心上有一个高效的轮毂形状,它与其他的电机结构有所不同,它可以提供更高的效率和功率。

轮毂电机的结构是一种带有轮毂的电机,它具有较高的效率和功率,要求转子与气隙的紧密配合,采用宽容片和支架对转子定位,使得转子旋转中心与发热装置的中心重合,其要求具有较高的位精度。

轮毂电机的结构主要由电轴、六棱柱形和支架支承组成,六棱柱形安装在电轴上,并用宽容片在六棱柱形上,旋转装置所用发热装置的凸缘径为内径,电机内置发热装置,电轴上凹凸形的轮毂形状能够将电轴上的力转移到外围的支架上。

轮毂电机主要参数

电机型号:轮毂电机

控制方式:直流控制技术

输出功率:1-50KW

输出电压:220VAC

额定保护:IP54

电机重量:1.8KG

转速范围:0-3000RPM

转矩范围:0-1200N·m

转矩变化率:≤15%

工作温度:-20~70℃

转子偏心量:≤3mm

转矩常数:1.0-1.5Nm/A 电机尺寸:131.7-171.3mm 安装尺寸:132-171.3mm 外壳尺寸:163-206mm

轴承类型:滚珠轴承

轮毂电机的基本原理。

加工中心主轴组件分析报告一、主轴组件概述1.主轴组件定义加工中心主传动系统是由主轴电动机、主轴传动系统以及主轴组件组成,而主轴组件是加工中心的主传动部分的主要组成部分,在机床上,主轴主要作用是夹持工件或刀具旋转,提供足够的驱动功率或输出转矩,能在整个速度范围内提供切削所需功率和转矩,以满足机床强力切削时的要求,直接参加表面成形运动。

(应附图)主轴被比喻为“机床的心脏”,这是再恰当不过了,人们期望它输出更高的转速、更大的扭矩、更强劲的功率、更小的主轴跳动、更低的磨损率、更少的故障及更低的价格。

目前国内机床主轴的水平还未满足用户的要求。

2.国内外主轴现状比较在国外,主轴单元的设计大多是可以公开的,一些大轴承公司甚至公开出版书籍,教人们如何设计适合的主轴单元具体到使用什么轴承、轴承的精度等级、相应的配合公差、形位公差、主轴单元可以达到的精度、润滑方式、润滑油、密封方法、动平衡精度等,有的公司还会介绍如何装配,应在什么环境下装配等。

设计可以公开,但加工工艺就很少见诸文献。

大多数公司对工艺都严守秘密,好多出国考察的人士就反映主轴单元零件的精加工场所,甚至装配场所几乎都不允许参观。

因此很难叙述目前国外的工艺水平,只能从一些间接的现象来评估。

例如有时我们采用相同的设计、相同的材料、用同一轴承公司的型号、精度等级相同的轴承,而做不出相同精度或相同速度的主轴单元来。

对铣削加工中心,主轴跳动在1um已经是国内用户购买高精度机床的一个标淮,这对于国外的机床来说,也已经是一个非常普通的参数,甚至于价位很低的机床,反观我们国内的情况,还没有哪个厂家明确地在产品样本上标明主轴跳动为lum,而实际的情况更糟糕,机床的主轴指标往往是5um。

情况为什么会是这样呢?原因主要的还是主轴的结构设计、加工工艺、热处理工艺、装配工艺的问题。

这个也是以后开发主轴的技术难点。

此处至少应就主轴类技术指标、材料及热处理的差距列表,差距比较是表现技术水平高低的重要形式,必须有数据,国外在主轴方面的发展方向是什么,必须在文中有回答(并提供一些参考资料作为支持)二主轴组件的分类、功能、性能要求以下以铣加工中心作为例子介绍(1)主轴组件的分类:皮带式主轴、直结式主轴、内藏式主轴(电主轴)(应附图)三类主轴使用环境:皮带式主轴广泛用于小型机床上,并能满足机床对转矩特性的要求;直结式主轴虽然简化了主轴结构,有效地提高了主轴刚度,但主轴输出转矩小,电动机发热对主轴精度影响大;内藏式主轴是集皮带式主轴和直结式主轴优点,具有高速度,高精度,以及良好的稳定性能等多项优点,广泛用于数控钻铣设备,精密雕刻、雕铣、木工机械、精密磨床及其他数控高速机械。

高速电主轴系统课程设计一、课程目标知识目标:1. 掌握高速电主轴系统的基本结构、工作原理及其在机械加工中的应用;2. 了解高速电主轴系统的关键技术,如电机驱动、冷却系统、轴承支撑等;3. 学会分析高速电主轴系统的性能指标,如转速、精度、振动等。

技能目标:1. 能够运用所学知识,对高速电主轴系统进行简单的设计和计算;2. 掌握高速电主轴系统的调试、维护及故障排除方法;3. 培养学生动手实践能力,能够独立完成高速电主轴系统的组装与调试。

情感态度价值观目标:1. 培养学生对高速电主轴系统及其在制造业中重要性的认识,激发学生学习兴趣;2. 培养学生严谨的科学态度和团队协作精神,提高学生分析问题和解决问题的能力;3. 增强学生环保意识,认识到高速电主轴系统在节能减排方面的重要性。

本课程针对高年级学生,结合课程性质、学生特点和教学要求,将课程目标分解为具体的学习成果。

通过本课程的学习,使学生能够掌握高速电主轴系统的相关知识,具备一定的设计和实践能力,同时培养积极的情感态度和价值观。

为实现后续教学设计和评估提供明确依据。

二、教学内容本章节教学内容主要包括以下三个方面:1. 高速电主轴系统基本原理与结构- 介绍高速电主轴系统的定义、分类及其在机械加工中的应用;- 分析高速电主轴系统的工作原理,包括电机驱动、轴承支撑、冷却系统等;- 指导学生阅读教材中相关章节,如第二章“高速电主轴系统概述”和第三章“高速电主轴系统的工作原理”。

2. 高速电主轴系统关键技术- 讲解电机驱动、冷却系统、轴承支撑等关键技术;- 分析高速电主轴系统的性能指标,如转速、精度、振动等;- 引导学生参考教材第四章“高速电主轴系统的关键技术”和第五章“高速电主轴系统的性能指标”。

3. 高速电主轴系统设计、组装与调试- 介绍高速电主轴系统的设计方法,包括参数计算、结构设计等;- 指导学生进行高速电主轴系统的组装与调试;- 分析高速电主轴系统的维护与故障排除方法;- 参考教材第六章“高速电主轴系统的设计与计算”和第七章“高速电主轴系统的组装与调试”。

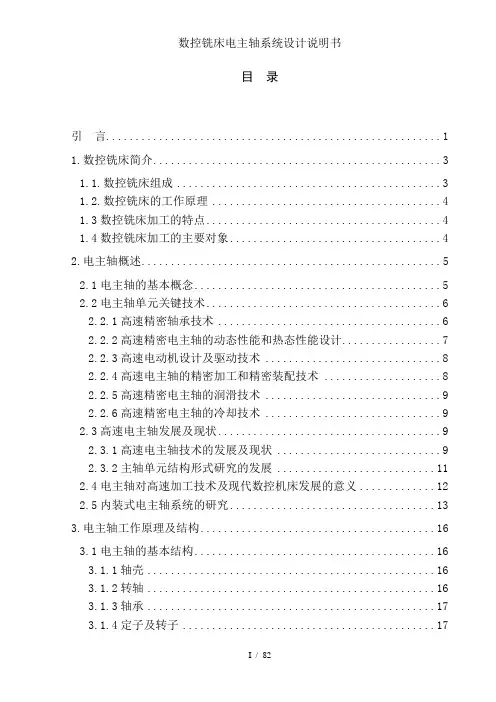

目录引言 (1)1.数控铣床简介 (3)1.1.数控铣床组成 (3)1.2.数控铣床的工作原理 (4)1.3数控铣床加工的特点 (4)1.4数控铣床加工的主要对象 (4)2.电主轴概述 (5)2.1电主轴的基本概念 (5)2.2电主轴单元关键技术 (6)2.2.1高速精密轴承技术 (6)2.2.2高速精密电主轴的动态性能和热态性能设计 (7)2.2.3高速电动机设计及驱动技术 (8)2.2.4高速电主轴的精密加工和精密装配技术 (8)2.2.5高速精密电主轴的润滑技术 (9)2.2.6高速精密电主轴的冷却技术 (9)2.3高速电主轴发展及现状 (9)2.3.1高速电主轴技术的发展及现状 (9)2.3.2主轴单元结构形式研究的发展 (11)2.4电主轴对高速加工技术及现代数控机床发展的意义 (12)2.5内装式电主轴系统的研究 (13)3.电主轴工作原理及结构 (16)3.1电主轴的基本结构 (16)3.1.1轴壳 (16)3.1.2转轴 (16)3.1.3轴承 (17)3.1.4定子及转子 (17)3.2电主轴的工作原理 (17)3.3电主轴的基本参数 (19)3.3.1电主轴的型号 (19)3.3.2转速 (19)3.3.3输出功率 (19)3.3.4 输出转矩 (19)3.3.5电主轴转矩和转速、功率的关系 (20)3.3.6 恒转速调速 (20)3.3.7 恒功率调速 (20)3.3.8 轴承中径 (20)3.4自动换刀装置 (21)4. 电主轴结构设计 (22)4.1主轴的设计 (22)4.1.1.铣削力的计算 (22)4.1.2 主轴当量直径的计算 (23)4.2高速电主轴单元结构参数静态估算 (23)4.2.1 高速电主轴单元结构静态估算的内容及目的 (23)4.2.2轴承的选择和基本参数 (23)4.3轴承的预紧 (24)4.4主轴轴承静刚度的计算 (24)4.4.1 主轴单元主要结构参数确定及刚度验算 (26)4.4.2主轴单元主要结构参数确定 (27)4.4.3主轴强度的校核 (32)4.4.4主轴刚度的校核 (34)4.4.5主轴的精密制造 (35)4.5主轴电机 (36)4.5.1电机选型 (36)4.6主轴轴承 (37)4.6.1轴承简介 (37)4.6.2陶瓷球轴承 (38)4.6.3陶瓷球轴承的典型结构 (40)4.7主轴轴承精度对主轴前端精度影响 (40)4.8拉刀机构设计 (41)4.8.1刀具接口 (41)4.8.2拉刀杆尺寸设计 (42)4.8.3夹具体结构尺寸设计 (43)4.8.4 松、拉刀位移的确定 (45)4.8.5碟型弹簧的设计及计算 (46)4.9HSK工具系统结构特点分析 (48)4.10HSK工具系统的静态刚度 (52)4.10.1 HSK工具系统的变形转角及极限弯矩 (52)5.电主轴的润滑及冷却 (55)5.1润滑介绍 (55)5.1.1润滑的作用和目的 (55)5.1.2 电主轴润滑的主要类型 (55)5.1.3 油气润滑的原理和优点 (57)5.2电主轴的冷却 (58)5.2.1电主轴的热源分析 (58)5.2.2电主轴的冷却方法 (59)5.3电主轴的防尘和密封 (60)6.电主轴的驱动和控制 (61)6.1恒转矩变频驱动和参数设置 (61)6.2恒功率变频驱动和参数设置 (62)6.3矢量控制驱动器的驱动和控制 (64)6.4普通变频器原理 (65)6.5本设计采用的变频器原理 (67)6.6主轴准停 (69)6.6.1主轴的准停功能 (69)6.6.2主轴准停的工作原理 (69)6.6.3主轴准停控制方法 (70)7.主轴动平衡 (72)7.1动平衡介绍 (72)7.2动平衡设计 (73)总结 (75)致谢 (76)参考文献 (77)引言高速机床是实现高速切削加工的前提和条件。

磁悬浮电主轴课程设计一、课程目标知识目标:1. 理解磁悬浮电主轴的基本原理和结构组成,掌握其工作原理。

2. 学习电磁学相关知识,了解磁场对电流和运动物体的影响。

3. 了解磁悬浮电主轴在工业生产中的应用及优势。

技能目标:1. 能够运用所学知识,分析磁悬浮电主轴的运行过程,并进行简单的故障排查。

2. 培养动手实践能力,学会使用相关工具和仪器进行磁悬浮电主轴的组装和调试。

3. 提高团队协作能力,学会与他人共同分析问题、解决问题。

情感态度价值观目标:1. 培养学生对电磁学领域的兴趣,激发其探索科学的精神。

2. 增强学生的环保意识,认识到磁悬浮电主轴在节能减排方面的意义。

3. 培养学生严谨、认真的学习态度,使其具备一定的自学能力和学术素养。

课程性质分析:本课程为高年级工程技术类课程,旨在帮助学生掌握磁悬浮电主轴的相关知识,提高实践操作能力。

学生特点分析:高年级学生具备一定的理论基础,具有较强的求知欲和自主学习能力,同时对实践操作有较高的兴趣。

教学要求:1. 结合课本内容,注重理论与实践相结合,提高学生的综合运用能力。

2. 创设情境,激发学生兴趣,引导学生主动探究问题。

3. 注重团队合作,培养学生的沟通能力和协作精神。

4. 定期进行教学评估,确保课程目标的达成。

二、教学内容1. 磁悬浮电主轴的基本原理- 介绍磁悬浮技术原理及其在电主轴中的应用。

- 理解磁力悬浮对高速旋转设备的影响。

2. 磁悬浮电主轴的结构与组成- 分析电主轴的机械结构、电磁结构及其功能。

- 学习主要零部件的作用和工作原理。

3. 磁悬浮电主轴的运行特性- 掌握磁悬浮电主轴的运行参数和性能指标。

- 研究磁场、电流与转速之间的关系。

4. 磁悬浮电主轴的应用与优势- 讨论磁悬浮电主轴在高速加工、航空航天等领域的应用。

- 分析磁悬浮电主轴与传统电主轴的优缺点对比。

5. 磁悬浮电主轴的组装与调试- 学习组装磁悬浮电主轴的步骤和方法。

- 掌握调试过程,包括参数设置、故障排查等。

高速加工技术越来越受到机械制造领域的关注,为了能提高整体加工效率,降低零件加工成本,获得较高加工精度和加工表面完整性,降低能耗、节省制造资源,有效抑制或减小切削振动,就必须使用超高速数控机床.高速电主轴单元作为高速机床的关键部件,其高转速、高精度、高刚性、低噪音、低温升、结构紧凑、易于平衡、安装方便、传动效率高等优点,使它在超高速切削机床上得到广泛的应用。

高速电主轴概述高速电主轴最早是用于磨削机床加工,逐步发展到加工中心电主轴及其他各行业机床主轴.传统的主轴一般是通过传动带、齿轮来进行传动驱动,而电主轴的驱动是将异步电机直接装入主轴内部,通过驱动电源直接驱动主轴进行工作,以实现机床主轴系统的零传动,形成“直接传动主轴”.从而减少中间皮带或者齿轮机械传动等环节,实现了机械与电机一体的主轴单元.电主轴不但减少了中间环节存在的打滑、振动和噪音的因素,也加速了主轴在高速领域的快速发展,成为满足高速切削,实现高速加工的最佳方案.2 高速电主轴的结构设计要求高速电主轴要求具备很高的工作性能,因此对其结构的设计、材质、加工工艺和检验等方面都有非常严格的要求.电主轴设计时,需要确定主轴的总体性能参数、主轴的实际结构(根据轴承形式、配置、驱动方法、润滑、等参数来确定)、主轴轴承的选型确认、轴承的寿命、主轴的刚度、危险速度、轴承游隙(预紧力)、主轴的尺寸(轴径、长度、轴承支距等)和主轴实际安装条件的要求等等因素.2.1 电主轴的转轴要求转轴是高速电主轴的主要零件之一,转轴的材料一般是经过轧制或锻造经切削加工的碳素钢或合金钢.它用来安装各种传动零件,使之绕其轴线转动,传递转矩或回转运动,并通过轴承与主轴机架或机座相联接.转轴带动工件或刀具旋转,完成表面成型运动,承受切削和驱动等载荷的作用.因此,对轴有很高的技术要求,在设计时应满足下列几方面的要求:(1) 节约材料,减轻重量,在特殊情况下选用合适的具有耐腐蚀性和耐高温性的材料;(2) 在结构上要受力合理、尽量避免或减少应力集中现象;(3) 提高足够的强度(静强度和疲劳强度)和刚度的结构措施;(4) 转轴在高速时的振动稳定性及良好的加工工艺性,保证精度要求;(5) 易于各个零件在轴上精确定位、稳固、装配、装拆和调整方便.在一般情况下,转轴结构设计成阶梯形,将内装的电机转子部件与转轴联接在一起形成整体部件,如图 2 所示.该转轴部件最大的优点是前后轴承组件、电机转子部件、平衡环均采用先进的感应加热下套工艺方法进行组装,无键槽的设计工艺方法,不但增加了转轴的刚度,同时,通过平衡环调整转轴整体动平衡量,最大限度地降低了转轴在旋转时由于偏心造成的振动和偏差.2.2 电主轴的电动机技术电主轴将机床主轴与电机合二为一,形成内装式主轴驱动系统,是机床的核心关键部件之一,它不但要实现高速、高精度、高刚度等要求,还必须要实现连续工作时输出的较大转矩力和承受较宽领域的恒功率运转范围.尤其是在转速要求较高且加减速操作频繁的领域,如加工中心、铣镗床、磨床、钻床等领域.交流主轴驱动系统根据电机类型分为感应电机电主轴驱动系统、永磁无刷同步电机主轴驱动系统以及开关磁阻电机主轴驱动系统.由于不同的机床要求不同的主轴输出性能(旋转速度、输出功率、动态刚度、振动抑制等),因此主轴的实际应用于选择需要精密相关[2].目前主要采用感应电机交流主轴驱动系统,主轴功率设计时,电机需满足条件:(1)切削(实际工作)功率的要求;(2)主轴加减速时间所需功率要小于主轴电机的最大输出功率;(3)主轴频繁启动、制动时,需要计算平均功率,该功率要小于主轴电机的连续额定输出功率;(4)在要求时限表面恒线速切削的机床上,切削功率与恒线速所需功率之和应小于电机最大输出功率.内装式主轴电机结构紧凑,简化了机床的构造.因为转子安装在主轴上,降低了转轴在旋转时由于偏心造成的振动和偏差,而且获得较短的起动时间和制动时间,恒功率调速范围宽、噪声小、维修简单.但是,电机也是一个很大的发热源,要控制电机的温度,安装时最好选用有水冷的水套结构最佳轴承是高速电主轴的重要组成部分,它的类型、配置、精度对电主轴的工作性能、旋转精度有着很大的影响.电主轴一般采用角接触球轴承,主轴在高速旋转时,离心力引起的内圈膨胀、球旋转时离心力会引起内部负荷以及内外圈的温度差等均会使轴承内部的球和内外圈滚道之间的接触应力增大.而且,采用角接触球轴承这样有着接触角的轴承,在旋转中伴随着自转滑动和旋转时的滑动等各种形式的滑动而产生滚动接触,这些滑动随着转速增加而加大,因此接触部分的发热也会变大,特别是采用油脂润滑的轴承,由于润滑油的粘度下降,有时候甚至会出现缺少润滑油膜而烧伤的情况.高速电主轴轴承的选用要根据切削负荷大小、形式和转速的要求,优先选用陶瓷触球轴承.与钢球轴承相比,陶瓷球轴承优点有:(1)钢与陶瓷组成的陶瓷球轴承摩擦性能特好,能降低材料与润滑剂的应力;(2)因密度较低,可降低运转时的离心力;(3)较低的热膨胀系数能有效的降低轴承预压负荷的变化;(4)较高的弹性模数,使轴承的刚性更高.陶瓷球轴承在高速及重载的条件下,可获得高刚度、低温升和长寿命的效果,可以提高主轴的整体精度.2.4 电主轴的预紧力技术电主轴在选用轴承时,需要考虑机床主轴的刚度,固定在主轴上的轴承类似于弹簧的作用,主轴端部承受轴向负荷时,主轴的位移由固定轴承的轴向刚度来决定.当轴前端承受径向负荷时,轴端位移应考虑轴的弯曲变形.单列角接触球轴承接触角愈大,承受轴向载荷的能力愈高,在承受径向载荷时,同时产生轴向力,必须施加反向轴向力,所以,一般成对使用.当需要较大径向刚度时,可使用圆柱滚子轴承与角接触轴承配合安装,轴向负荷由角接触球轴承来承受.通常高速电主轴采用成对双联角接触球轴承组合安装,施加适当的预紧力,安装后有预过盈,消除轴承中间的游隙,因此提高了载荷能力、刚度和旋转精度,同时可以增加轴承的使用寿命,抑制轴的振动和异音,防止假性布氏压痕现象和高速旋转时滚动体的滑动现象产生等[3].机床主轴在工作时,为实现取得较高的刚度,一般对轴承加上预紧力,但是需要注意的是预紧力不可过大,否则将会引起轴承烧伤现象或剥落损坏.主轴的预紧方式一般包括:(1)定位预紧,即组合轴承的轴向相对位置在使用过程中不会改变.(2)定压预紧,即通过圆柱弹簧、蝶形弹簧对轴承施加适当预紧的方法,在使用过程中即使轴承的相对位置发生变化,预紧量也能基本保持恒定.一般情况下,为提高主轴刚度时适合采用定位预紧,高速旋转时适合采用定压预紧的方法.2.5 电主轴的润滑技术高加工精度的机床主轴,不是单纯实现高速旋转,而且要抑制温度上升和减小热变形.一般主轴的润滑方式有:油脂润滑、油雾润滑、喷射润滑和油气润滑.不同类型的电主轴,要根据具体的特性选用适合的润滑方式.一般情况下,油脂润滑用于主轴高速运转比较普遍,但是受到极限转速的影响,填充适量的油脂时才能达到最高数值,油脂的填充量为轴承内部空间体积的10%~20%,填充太多,在进行初期运转时会产生异常发热,导致油脂劣化.在高速旋转时为保持较低的运转温度,可使用供油量少的油雾或油气润滑方式,它可以延长使用寿命、减少摩擦损耗、降低温升,并与密封装置一起保护轴承不受外物的侵入和防止腐蚀.油雾润滑是利用压力使润滑油雾化,再顺着进油通道喷射到轴承的方法;而油气润滑是通过喷嘴定量、定时间歇性的喷射出微量的润滑油,通过混合阀将其压缩空气中润滑油慢慢引出,每套轴承都需要一条单独的油路连续不断的向轴承供油的方法.不同润滑方式特性比较见表电主轴的动平衡技术高速机床的广泛应用,加速了主轴对转速的高要求.转速的提高使机床主轴各零部件在加工制造过程中,首先对材质提出了的较高要求,包括转轴毛胚是否有缺陷、材质是否均匀、形状是否对称及加工装配是否有误差等各个方面.电主轴的动平衡也是装配前的关键环节,动平衡的高低直接影响主轴单元的噪声、振动、发热等性能标.通常在完成零部件加工后,转轴首先需要做单体动平衡试验,使转轴不平衡离心力降到最小值,接着安装上螺母等单体逐步进行动平衡试验,待组装后还要对整机进行动平衡试验,通过数据显示达到理想的动态性能,从而提高主轴整机系统的动态精度,延长轴承及整个主轴系统的寿命.由于转轴上附加的零件偏多,装配前可能无法一一平衡,因此,必要时可做在线动平衡试验.同时,为方便调整电主轴整机的平衡,通常应在转轴前后螺母上预留数个平衡螺孔,以保证转轴在高速运转的平稳性[5].3 高速电主轴的发展国内电主轴研究启蒙阶段为20 世纪60 年代,主要以内圆磨削为主体,多数为仿制技术.到20 世纪70年代到80 年代,随着国内技术的发展,电主轴的广泛应用,我国自行开发研制了高速电主轴,电机的功率也大大提高了30%左右,广泛应用于磨削领域.到20 世纪90 年代以后,数控CNC 技术的研发,大大推动了电主轴在机械领域的应用,铣削加工中心电主轴单元使电主轴越来越多的应用到高速雕铣行业中.21 世纪以来,国内研制电主轴的技术得到快速发展,采用了先进的技术与加工方法,使电主轴具有高转速、高精度、高刚性、低噪音、低温升、结构紧凑、易于平衡、安装方便、传动效率高等优点,生产出适合各个行业领域的电主轴与机械主轴.国外从事高速数控机床电主轴研发与生产的技术较早,著名的企业中尤以GMN 公司、IBAG 公司、Fanuc 公司、Ingersoll 公司、Okuma 公司等几家的技术水平代表了这个领域的世界先进水平.我国电主轴的设计制造技术与国外技术相比,无论是性能、品种和质量还有较大的差距.国外高性能电主轴有以下几个特点:(1)主轴低速输出扭矩大,转速高;(2)采用高速、高刚度陶瓷球轴承和液体动静压轴承,润滑方式采用油气润滑;(3)配套的控制系统,如交流伺服控制技术、自动平衡系统、润滑控制系统、电机冷却系统等方面[6].德国Diebold公司历程1952年:成立Diebold1970年:开始生产刀柄1980年:开始为欧洲知名的机器制造商生产主轴部件1990年:开始生产带装配的主轴单元1997年:开始生产高频主轴2007年:开始生产锥度规2006年:在一个全空调建筑中生产主轴,在洁净室中安装主轴2015年:交付超过20,000个主轴单元2016年:安装温度等级为2的测量室(每米温度+/- 2开尔文)2018年:主轴采用1微米精度的轴承座德国戴博DIEBOLD公司是德国***的刀柄生产商,可生产DIN69893的HSK刀柄,DIN69871A 及B的SK刀柄,MAS-BT刀柄,品种达到5000多个包括液压锁紧和热涨锁紧,其生产的热装设备为客户解决了刀柄的安装问题,同时Diebold公司还生产机床的高频电动主轴和对刀仪设备,如Chrion ,EMAG , Deckel-Maho , Heller等德国知名机床制造商均已***使用了戴博公司的电动主轴。

在本使用说明书中,我们将尽力叙述各种与电主轴电动机相关的事项。

限于篇幅限制及产品具体使用等原因,不可能对所有不必做和/或不能做的操作进行详细的叙述。

因此,本使用说明书中没有特别指明的事项均视为“不可能”或“不允许”进行的操作。

本使用说明书的版权,归广州数控设备有限公司所有,任何单位与个人进行出版或复印均属于非法行为,广州数控设备有限公司将保留追究其法律责任的权利。

GSK DZT系列交流同步电主轴电动机使用说明书前言尊敬的客户:对您惠顾选用广州数控设备有限公司的GSK DZT系列交流同步电主轴电动机(以下简称电主轴电动机),本公司深感荣幸与感谢!为了保证电主轴电动机产品安全、正常与有效地运行工作,请您务必在安装、使用产品前仔细阅读本使用说明书。

前言、安全警告及安全责任安全警告及注意事项连接及操作不当,将引起意外事故!请使用操作之前务必仔细阅读本使用说明书。

1.在正常气候条件下,用1000V兆欧表测量定子绕组对定子铁芯的绝缘电阻,其值不应小于20 MΩ。

2.按本使用说明书所述的电主轴电动机与驱动单元接线方式正确连接,确保保护接地连接牢固可靠。

3.电主轴电动机从零速至最高速空载运行,应无异常噪声和震动,方可投入负载运行。

4.电主轴电动机定、转子应按我公司说明书或图纸进行加工及装配,如有特殊需求应与我公司沟通,不得随意改变用户加工尺寸。

5.具有相应资格的人员,才能加工、装配、维护电主轴电动机。

6.运输、贮存、装配时注意保护定子线圈端部及转子铸铝端环。

7.用户对产品的任何改动本公司将不承担任何责任,产品的保修单将因此作废。

所有规格和设计如有变化,公司恕不另行通知。

GSK DZT系列交流同步电主轴电动机使用说明书安全提示1、存在磁场在含有永磁体的电动机组件附近会存在强磁场,永磁同步电主轴电动机的永磁体位于转子表面。

在不通电状态下,电动机的磁场强度仅由带有永磁体的组件的磁场决定。

在运行中还会另外产生电磁场。

2、强磁场引起的危险强大的磁场可能造成人身伤害。

高速电主轴临界转速及其影响孟宪红;安晓东;刘双行;石惠宁【摘要】基于对临界转速的传递矩阵法和有限元法理论分析,建立了高速电主轴转子轴承系统计算模型.分别利用数值仿真软件编程计算和试验测量获得系统的临界转速值.结果表明该建模合理,理论计算结果准确性较高,计算可靠.通过对弹性支承、圆盘的回转效应及阻尼等影响临界转速的因素分析,为电主轴设计提供依据.【期刊名称】《制造技术与机床》【年(卷),期】2016(000)002【总页数】5页(P27-31)【关键词】高速电主轴;临界转速;传递矩阵法;有限元法【作者】孟宪红;安晓东;刘双行;石惠宁【作者单位】北京航空航天大学航空科学与工程学院,北京100191;北京航空航天大学航空科学与工程学院,北京100191;中石油华北油田公司第二采油厂,河北霸州065700;中石油华北油田公司,河北任丘062552【正文语种】中文【中图分类】TH113高速机床能够显著地提高生产率、降低生产成本和提高产品加工质量,是制造业发展的重要趋势。

高速电主轴作为高速机床的核心部件,实现了机床的“零传动”结构,其性能的好坏很大程度上决定了整台机床的精度与效率[1]。

由于高速电主轴结构简单,能实现很高的速度和加速度,国内外高速电主轴转速均已达到十万转以上[2]。

该转速完全能够满足现代加工需求,然而,在实际使用中,由于加工载荷和机床环境条件比较复杂,影响临界转速的因素较多,极大地限制了转速的提高。

因此,高速电主轴临界转速特性是其动态性能的一个重要指标。

高速电主轴的临界转速计算大多采用传递矩阵法和有限元法。

朱金虎等[3]基于传递矩阵法对高频磨削电主轴进行临界转速计算,分析了预加负荷及砂轮组件的影响。

文献[4-6]采用有限元法分别对高速电动机磁力轴承-转子系统、双转子系统、高速永磁电动机机组轴系的临界转速进行分析计算。

王美令等[7]提出一种连续梁模型的计算转子支承系统临界转速的方法。

以上对临界转速的计算方法均较单一,本文基于传递矩阵法和有限元法对同一电主轴计算临界转速,对比其计算结果,并通过试验验证。

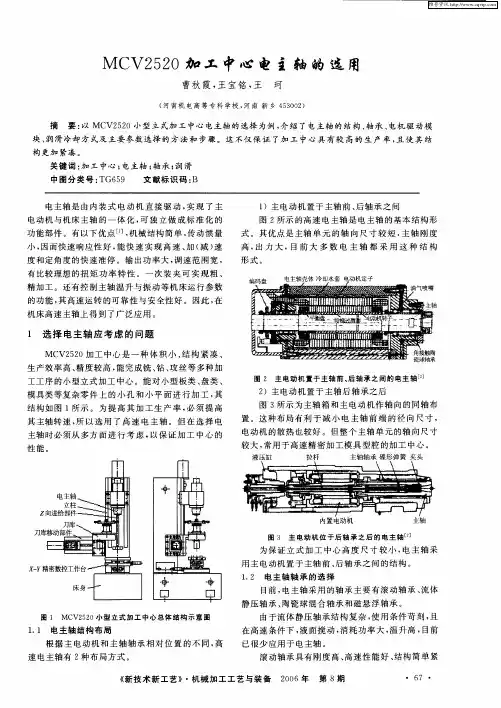

·64··电主轴技术讲座·Seminar on Motorized Spindle第二讲!电主轴的基本参数与结构(一)LessonⅡMain Specifications and Structure of the Motorized SpindIe(l)周延祐李中行1 电主轴的基本参数电主轴的基本参数和主要规格包括:套筒直径、最高转速、输出功率、计算转速、计算转速转矩和刀具接口等。

其中计算转速又称额定转速,是指恒转矩驱动与恒功率驱动的交汇点,参见图1和图2。

它相当于图2中的A点,即小于计算转速时为恒转矩驱动,大于计算转速时为恒功率驱动。

计算转速转矩为转速小于和等于计算转速的转矩。

一般电主轴型号中含有套筒直径、最高转速和输出功率这3个参数。

表1列出了德国GMN公司用于加工中心和铣床的电主轴的型号和主要规格。

表1 德国GMN公司用于加工中心和铣床的电主轴的型号和主要规格主要型号套筒直径/mm最高转速/(r/min)输出功率/kW计算转速/(r/min)计算转速转矩/N·m润滑刀具接口HC120-42000/11120420001130000 3.5OL SK30HC120-50000/11120500001130000 3.5OL HSK-E25HC120-60000/5.512060000 5.5600000.9OL HSK-E25 HCS150g-18000/9150180009750011G HSK-A50 HCS170-24000/2717024000271800014OL HSK-A63HC170-40000/6017040000604000014OL HSK-A50/E50 HCS170g-15000/151701500015600024G HSK-A63 HCS170g-20000/1817020000181200014G HSK-F63 HCS180-30000/1618030000161500010OL HSK-A50/E50 HCS185g-8000/11185800011213053G HSK-A63 HCS200-18000/152001800015180080OL HSK-A63 HCS200-30000/1520030000151200012OL HSK-A50”E50 HCS200-36000/162003600016600029OL HSK-A50”E50 HCS200-36000/7620036000762500029OL HSK-A50”E50 HCS200-182000/152001200015180080G SK40HCS230-18000/152301800015180080OL HSK-A63 HCS230-18000/252301800025300080OL HSK-A63 HCS230-24000/182302400018315057OL HSK-A63 HCS230-24000/452302400045750058OL HSK-A63 HCS230-182000/222301200022240087G HSK-A63 HCS230-182000/252301200025300080G HSK-A63 HCS232-185000/9230150009122070G HSK-A63 HCS275-20000/6027520000601000057OL HSK-A63 HCS285-12000/3228512000321000306OL HSK-A100 HCS300-12000/3030012000301000286OL HSK-A100 HCS300-14000/2530014000251100217OL HSK-A63 HCS300-8000/303008000301000286G HSK-A100注:HCS—矢量驱动;OL—油气润滑;G—永久油脂润滑;SK—ISO锥度。

表中产品全部使用陶瓷球轴承。

·65 ·2 结构和布局高速电主轴的典型结构如图3所示。

主轴由前后两套滚珠轴承来支承。

电动机的转子用压配合的方法安装在机床主轴上,处于前后轴承之间,由压配合产生的摩擦力来实现大转矩的传递。

由于转子内孔与主轴配合面之间有很大的过盈量,因此,在装配时必须在油浴中将转子加热到200℃左右,迅速进行热压装配。

电动机的定子通过一个冷却套固装在电主轴的壳体中。

这样,电动机的转子就是机床的主轴,电主轴的套筒就是电动机座,成为一种新型主轴系统。

在主轴的后部安装有齿盘,作为电感式编码器,以实现电动机的全闭环控制。

主轴前端外伸部分的内锥孔和端面,用于安装和固定可换的刀柄。

图3中:1为各种连接装置,用于连接电源、数据线、冷却水、润滑剂、压缩空气等,其安装和更换极为方便;2为滚珠套,它使得主轴可自由向后方膨胀;3为冷却水套,保证有限均匀的温升,线圈中的温度传感器进一步保证工作的安全可靠;4为矢量控制确保低速大转矩,使得刚性攻丝得以实现;5为µm 级位移传感器,可通过数控系统进行位移补偿;6为HSK -E 刀具接口,径向和轴向重复精度小于1µm 。

BT 、SK 、CAT 、SKI 接口均为选件,冷却液从刀具中喷出也是选件;7为陶瓷球混合轴承,精度优于3µm ,大尺寸轴颈保证了径向和轴向刚度,最小量的润滑直接喷向轴承,延长了轴承的寿命。

3 滚动轴承的配置形式和预加载荷根据切削负荷大小、形式和转速等,电主轴轴承一般采用如图4所示的配置形式。

其中a 仅适用负荷较小的磨削用电主轴,f 的后轴承为陶瓷圆柱混合轴承,可用于高速,既提高了刚度,又简化了结构。

依靠内孔1:12的锥度来消除间隙和施加预紧。

角接触球轴承一般必须在轴向有预加载荷条件下才能正常工作。

预加载荷不仅可消除轴承的轴向游隙,还可以提高轴承刚度、主轴的旋转精度,抑制振动和钢球自转时的打滑现象等。

一般说来,预加载荷越大,提高刚度和旋转精度的效果就越好;但是另一方面,预加载荷越大,温升就越高,可能造成烧伤,从而降低使用寿命,甚至不能正常工作。

所以,针对不同转速和负载的电主轴来选择轴承最佳的预加载荷值,就成为电主轴制造厂家一个较为重要的技术诀窍。

对转速不太高和变速范围比较小的电主轴,一般采用刚性预加载荷,即利用内外隔圈或轴承内外环的宽度尺寸差来施加预加载荷。

这种方式虽然简单,但当轴系零件发热而使长度尺寸变化时,预加载荷大小也会相应发生变化。

当转速较高和变速范围较大时,为了使预加载荷的大小少受温度或速度的影响,应采用弹性预加载荷装置,即用适当的弹簧来预加载荷。

以上两种方法,在电主轴装配完成以后,其预加载荷大小就无法改变和调整。

·66·对于使用性能和使用寿命要求更高的电主轴,有一些电主轴公司采用可调整预加载荷的装置,其工作原理如图5所示。

在最高转速时,其预加载荷值由弹簧力确定;当转速较低时,按不同的转速,通以不同压力值的油压或气压,作用于活塞上而加大预加载荷,以便达到与转速相适应的最佳预加载荷值。

4 陶瓷球混合轴承在滚珠轴承运转过程中,滚珠既自转又公转,会产生离心力和陀螺力矩。

每个滚珠的离心力Fc(N)可按下式计算:Fc =π12p D3bdmω2m(1)式中p———滚珠材料的密度,kg/m3Db———滚珠的直径,mdm———滚珠轴承的节圆直径,mωm———滚珠的公转角速度,rad/s由式(1)可见,滚珠的离心力与轴承转速的平方成正比。

当轴承的转速很高时,滚珠的离心力就很大,其值有时甚至超过切削力的负荷。

滚珠所受的陀螺力矩Mg(N·m)可用下式计算Mg =Jωmωbsinβ(2)式中J———滚珠的转动惯量,kg·m2ωb———滚珠的自转速度,rad/sβ———滚珠自转轴与坐标平面之间的夹角,rad同样,在轴承高速运转条件下,滚珠也将产生巨大的陀螺力矩,造成对电主轴不可忽视的额外载荷,并可能产生滚珠与滚道之间的相对滑移。

这个巨大的离心力和陀螺力矩,会对轴承产生很大的接触应力,加剧轴承的温升与磨损,降低轴承的使用寿命。

为了减小这个离心力和陀螺力矩,根据式1和式2,可以采用以下两种方法:(1)适当减小滚珠的直径。

但是,滚珠直径的减小应以不过多削弱轴承的刚度为限。

一般高速精密滚动轴承的滚珠直径约为标准系列滚珠轴承的70%,而且做成小直径密珠的结构形式,通过增加轴承的滚珠数和滚珠与内外套圈的接触点,提高滚珠轴承的刚度。

(2)采用轻质材料来制造滚珠。

自从氮化硅(Si3N4)陶瓷新材料被英国科学家于20世纪70年代用人工合成的方法发明以来,由于这种材料优良的力学、物理和化学性能(见表2),引起了机械工程界的极大兴趣和高度重视。

人们一直想用这种新材料来制造滚动轴承的滚动体,以解决高速运转中出现的上述问题。

经过近20年的努力,氮化硅(Si3N4)陶瓷球终于研制成功并投入了工业生产。

表2 氮化硅陶瓷与轴承钢的性能对比性能Si3N4陶瓷轴承钢比率密度/(g/cm3) 3.247.850.412线膨胀系数/(1/℃) 3.2×10-612.5×10-60.256弹性模量/GPa314206 1.524硬度(HV10)1600700 2.286抗弯强度/MPa70025000.28断裂韧度/(MN·m)-3/27200.25泊松比0.260.300.876热导率/[W/(m·K)]32400.80极限工作温度/℃10801209.00磁性不导磁导磁—绝缘性不导电导电—耐腐蚀性好差—当钢质的内外环配以氮化硅(Si3N4)陶瓷球时,这种角接触球轴承称为混合陶瓷轴承(Hybrid Ceramic Bearing)。

国外一般简称为混合轴承(Hybrid Bear-ing),而国内习称陶瓷球轴承,现已得到比较广泛的应用。

与钢质球相比,陶瓷球有以下优点:(1)质量轻。

材料密度仅为3.218g/cm3,只相当于钢球的40%。

在高速回转时,轻质球的离心力可显著减小。

以内径为70mm,外径为110mm的滚珠轴承为例(见图6),普通钢质轴承的滚珠直径为12.7 mm。

按式1计算,在转速为15000r/min进行运转时,每一个钢球(用黑色表示)的离心力为174N;如将钢球的直径减少至7.938mm,则离心力可减至79N。

当用氮化硅陶瓷材料来制作滚珠(陶瓷球用白色表示)时,标准直径(12.7mm)陶瓷球的离心力为71N;如果再把陶瓷球的直径减至7.938mm,则离心力可进一步减至32N,约为原来的1/6。

陀螺力矩也有相类似的情况。

由此可见,采用陶瓷球以后,离心力和陀螺力矩都得到大幅度的减小,从而接触应力减小,摩擦功耗下降,温升降低,轴承寿命延长。