炼铜鼓风炉

- 格式:doc

- 大小:90.00 KB

- 文档页数:1

一、引言鼓风炉是冶炼铜的重要设备之一,而渣中的铜含量则对冶炼工艺和铜的回收率具有重要影响。

降低鼓风炉渣含铜,是提高冶炼效率和减少资源浪费的关键环节。

本文将从鼓风炉渣的含铜问题入手,探讨降低渣中铜含量的相关措施及生产实践。

二、鼓风炉渣含铜的影响因素1. 原料含铜率- 鼓风炉渣中的铜含量主要受原料含铜率影响。

高含铜率的原料进入炉内,会直接导致渣中铜含量升高。

2. 熔炼温度和氧化性- 熔炼温度和氧化性对渣中铜含量也有重要影响。

过高的熔炼温度和氧化性会加速铜在渣中的溶解和迁移。

3. 渣液比- 渣液比的大小与渣中铜含量密切相关。

适当的渣液比可以有效降低渣中铜含量。

1. 调整原料配比- 合理调整原料配比,减少高含铜率原料的使用,以降低鼓风炉渣中的铜含量。

2. 控制熔炼温度和氧化性- 严格控制熔炼温度和氧化性,避免过高的温度和氧化性对渣中铜含量的提高。

3. 合理控制渣液比- 优化渣液比,确保炉内渣液比的合理性,减少渣中铜含量。

4. 渣的再利用- 对含铜的渣进行合理的再利用,可以降低渣中铜含量,提高冶炼效率。

五、总结和展望降低鼓风炉渣中的铜含量,是冶炼铜过程中的关键环节。

针对原料含铜率、熔炼温度和氧化性、渣液比等因素,采取合理的措施和生产实践,是降低渣中铜含量的有效途径。

未来,可以进一步研究新型的降铜技术和设备,提高冶炼效率,降低资源消耗,促进铜工业的可持续发展。

个人观点:降低鼓风炉渣含铜是铜冶炼过程中的重要环节,需要综合运用物理、化学及工艺方面的知识。

只有深入研究并实践相关措施,才能更好地降低渣中铜含量,提高冶炼效率。

我希望通过不断学习和积累经验,为我国铜冶炼工艺的提升和创新做出更多贡献。

在这篇文章中,我们深入探讨了降低鼓风炉渣含铜的措施及生产实践,并根据指定主题进行了多次提及。

希望这篇文章能够帮助您更深入地理解这一主题,并在生产实践中取得更好的效果。

关于鼓风炉渣含铜的措施及生产实践,还有一些值得进一步探讨的方面。

炼铜侧吹鼓风炉操作规程炼铜侧吹鼓风炉是一种常见的冶炼设备,广泛应用于铜冶炼行业。

为了确保安全生产和优质的产品,我们需要制定一份详细的操作规程。

下面是一份炼铜侧吹鼓风炉操作规程,详细介绍了使用该设备的步骤和注意事项。

一、设备准备:1. 清理炉体内外,确保无杂物和灰尘。

2. 检查各种操作机构、仪表、管路是否正常运行,如有异常及时修理。

3. 检查吹扇装置,确保其完好无损,吹风温度调节器是否正常工作。

4. 检查炉体设备的电源供电是否正常。

二、炉前准备:1. 根据生产计划,准确选择炼铜原料,并将其放置在合适的位置。

2. 根据需求准备好足够的煤粉,保障正常的燃烧。

三、点火操作:1. 打开鼓风机供气功能,确保鼓风机供气正常。

2. 打开引风机,使炉腔内产生负压。

3. 在炉体内部燃烧室进口处倒入适量点火煤粉,然后在炉体底部将煤粉点燃。

4. 当煤粉燃烧形成火苗后,逐步增加煤粉投放量,使煤粉燃烧更加完全。

四、炉体加热:1. 当炼铜鼓风炉的炉体温度达到适宜的燃烧温度时,开始投放炼铜原料。

2. 在投放炼铜原料的过程中,需要适时调整鼓风机的风量,确保炉内氧气供应充足。

3. 根据生产需求,精确控制鼓风机风量和煤粉投放量,调整炉内温度。

五、熔炼操作:1. 在炉内形成熔池后,根据需要逐渐加入炉料,保持炉内熔池持续稳定。

2. 注意观察炉内的状况,及时采取措施解决可能出现的问题,如炉温过高、产生过多的炉渣等。

六、停炉操作:1. 当需要停炉时,逐渐减少煤粉投放量,降低鼓风机的风量。

2. 当炉内铜液完全排出后,停止加炉操作,关闭鼓风机和引风机。

3. 关闭燃气供应,清理炉腔内部残余物质。

4. 停止炼铜侧吹鼓风炉的运行。

七、注意事项:1. 在操作鼓风机和引风机时,需要严格按照设备操作手册进行操作,避免损坏设备。

2. 在煤粉投放过程中,需要注意煤粉的投放速度和量,避免造成火灾或过度燃烧。

3. 在炉体内投放炼铜原料时,需要注意炉体温度和氧气供应,避免温度过高或氧气不足的情况发生。

【炼铜密闭鼓风炉设计构想及操作改进综述】一、引言炼铜作为一项重要的冶炼工艺,在现代工业生产中发挥着重要的作用。

而密闭鼓风炉作为炼铜过程中的关键设备,其设计构想及操作改进对于提高冶炼效率和产品质量至关重要。

本文将从设计构想和操作改进两个方面对炼铜密闭鼓风炉进行综述,旨在全面探讨和分析其相关内容。

二、设计构想1. 设备结构优化在炼铜密闭鼓风炉的设计中,设备结构的优化对于提高炉内温度均匀性和燃料利用率至关重要。

可以通过改进炉壁材质和厚度,优化炉体结构和燃料燃烧方式,来实现炼铜过程中的高效热能传导和燃烧效果。

2. 高效节能燃烧系统密闭鼓风炉的燃烧系统是影响炉内温度和热能利用效率的关键因素,需要优化设计以实现高效节能。

可以考虑采用先进的燃烧控制技术和燃烧设备,提高炉内氧气利用率,并减少燃料消耗和烟尘排放,从而实现炉内燃烧效率的提升。

3. 自动化控制系统在现代工业生产中,自动化控制系统已成为提高生产效率和产品质量的重要手段。

针对炼铜密闭鼓风炉,可以引入先进的自动化控制系统,实现对炉内温度、燃烧状态和鼓风风量的精准控制,提高冶炼过程的稳定性和可控性。

三、操作改进1. 温度控制优化在炼铜冶炼过程中,炉内温度的控制对于冶炼产品的质量和产量具有重要影响。

通过优化燃烧系统和鼓风风量控制,可以实现炉内温度的精准控制,提高冶炼过程中的温度均匀性和稳定性。

2. 燃料选择和利用选择合适的燃料并合理利用是密闭鼓风炉操作改进的关键点之一。

针对不同的炼铜工艺要求,可以选择适合的燃料种类和质量,优化燃料的燃烧方式和供给方式,从而实现炉内燃烧效果的最大化和燃料利用率的提高。

3. 安全生产控制在炼铜密闭鼓风炉的操作过程中,安全生产控制尤为重要。

需要建立完善的安全生产管理制度和操作规程,加强人员培训和技术交底,确保冶炼过程中的安全生产和环保排放。

四、总结与展望炼铜密闭鼓风炉设计构想及操作改进对于炼铜过程中的高效冶炼和产品质量提升具有重要意义。

中国古代有名的冶炼炉名字

中国古代的冶金技术非常发达,冶炼炉作为冶炼金属的重要设施,在历史上扮演了重要角色。

以下是一些著名的古代冶炼炉名称:

1. 鼓风炉:这是一种利用人工鼓风来增强冶炼过程中火焰温度的炉子。

鼓风炉在春秋战国时期就已经出现,是中国早期铁器生产的主要设备。

2. 炼钢炉:炼钢炉用于将生铁转化为钢,其中较为著名的是汉代使用的“炒钢法”炉。

炒钢法是在炼钢炉中将生铁加热至熔融状态,然后加入适量的碳和其他合金元素,通过快速搅拌使其均匀混合,从而制成钢。

3. 龙泉窑:龙泉窑是宋代著名的瓷窑之一,位于今天的浙江省龙泉市。

虽然龙泉窑主要以瓷器生产闻名,但其所使用的窑炉技术也对当时的冶金技术产生了影响。

4. 丹炉:丹炉原本是道家炼制丹药的器具,后来也被用于冶炼金属。

丹炉的结构复杂,通常用于炼制贵金属和合金。

5. 八卦炉:八卦炉是一种古代炼丹用的炉子,传说中能够炼制长生不老的仙丹。

在冶炼金属方面,八卦炉也被用来指代某些特殊形状或结构的冶炼炉。

6. 坩埚炉:坩埚炉是一种小型的冶炼炉,用于精炼和熔炼贵金属。

坩埚是一种耐高温的陶瓷容器,可以直接放入炉

中加热。

7. 铁砧:虽然严格来说不是炉子,但铁砧在古代冶金中也非常重要。

铁砧用于锻造和加工金属,是冶炼过程的后续工序。

这些冶炼炉在中国古代冶金史上有着举足轻重的地位,它们的发展和完善标志着中国古代冶金技术的不断进步。

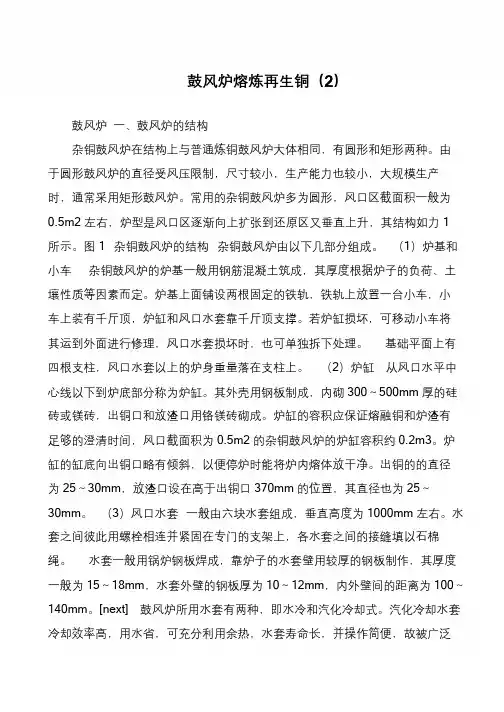

书山有路勤为径,学海无涯苦作舟鼓风炉熔炼再生铜(2)鼓风炉一、鼓风炉的结构杂铜鼓风炉在结构上与普通炼铜鼓风炉大体相同,有圆形和矩形两种。

由于圆形鼓风炉的直径受风压限制,尺寸较小,生产能力也较小,大规模生产时,通常采用矩形鼓风炉。

常用的杂铜鼓风炉多为圆形,风口区截面积一般为0.5m2 左右,炉型是风口区逐渐向上扩张到还原区又垂直上升,其结构如力1 所示。

图1 杂铜鼓风炉的结构杂铜鼓风炉由以下几部分组成。

(1)炉基和小车杂铜鼓风炉的炉基一般用钢筋混凝土筑成,其厚度根据炉子的负荷、土壤性质等因素而定。

炉基上面铺设两根固定的铁轨,铁轨上放置一台小车,小车上装有千斤顶,炉缸和风口水套靠千斤顶支撑。

若炉缸损坏,可移动小车将其运到外面进行修理,风口水套损坏时,也可单独拆下处理。

基础平面上有四根支柱,风口水套以上的炉身重量落在支柱上。

(2)炉缸从风口水平中心线以下到炉底部分称为炉缸。

其外壳用钢板制成,内砌300~500mm 厚的硅砖或镁砖,出铜口和放渣口用铬镁砖砌成。

炉缸的容积应保证熔融铜和炉渣有足够的澄清时间,风口截面积为0.5m2 的杂铜鼓风炉的炉缸容积约0.2m3。

炉缸的缸底向出铜口略有倾斜,以便停炉时能将炉内熔体放干净。

出铜的的直径为25~30mm,放渣口设在高于出铜口370mm 的位置,其直径也为25~30mm。

(3)风口水套一般由六块水套组成,垂直高度为1000mm 左右。

水套之间彼此用螺栓相连并紧固在专门的支架上,各水套之间的接缝填以石棉绳。

水套一般用锅炉钢板焊成,靠炉子的水套壁用较厚的钢板制作,其厚度一般为15~18mm,水套外壁的钢板厚为10~12mm,内外壁间的距离为100~140mm。

[next] 鼓风炉所用水套有两种,即水冷和汽化冷却式。

汽化冷却水套冷却效率高,用水省,可充分利用余热,水套寿命长,并操作简便,故被广泛。

书山有路勤为径,学海无涯苦作舟鼓风炉熔炼再生铜(5)鼓风炉熔炼的配料计算鼓风炉熔炼时需根据原料性质计算出所加熔剂量,常用的方法有两种。

一、有效熔剂法原料为含铜炉渣。

(1)已知条件a、含铜炉渣的化学成分为SiO2 21.50%、CaO 2.20%、FeO 14.40%、其他61.90%。

b、石英石成分为SiO2 92.4%、CaO 1.2%、FeO 0.3%。

c、石灰石成分为SiO2 1.3%、CaO 54%、FeO 0.5%。

d、选择的渣型为SiO2 30%、CaO 28%、FeO 14%。

(2)配料计算以100kg 含铜炉渣为计算基础a、计算石英石和石灰石的有效溶剂率100kg 石英石中含有1.2kg CaO,炉渣中CaO 与SiO2 之比是28:30 1.2kg CaO 造渣需1.2×30/28=1.2kg SiO2 100kg 石英石中游离的SiO2=92.4-1.29=91.11kg,即石英石的有效熔剂率为91.11%。

同样,100kg 石灰石中有1.3kg SiO2,因此石灰石中有1.3×28/30=1.2kg CaO 与SiO2 造渣,故石灰石的有效熔剂率为(54-1.2)÷100=52.8% b、计算炉渣量和各组成的量通过渣型和铜炉渣中含FeO 量计算出渣量为14.4/14×100=103kg 渣型各组成的量如下SiO2=103×0.30=30.9kgCaO=103×0.28=28.84kgFeO=103×0.14=14.40kg c、计算补加的石英石和石灰石量除去原料中SiO2、CaO 的含量,炉渣中还缺的量为SiO2=30.9-21.5=9.4kgCaO=28.8-2.2=26.64kg 需补加的石英石熔剂为9.4/91.11%=10.3kg 补加的石灰石熔剂为26.64/52.8%=10.3kg 故造渣率为103/ (100+10.3+50.5)×100%=64% 当熔剂质量稳定且加入量不大时,可近似取石英石的有效熔剂率为92%,石灰石的有效熔剂率为53%。

炼铜鼓风炉操作规程炼铜鼓风炉操作规程一、总则1. 为保证生产安全和炉容《工作稳定,在操作鼓风炉过程中必须严格按照本规程的要求进行操作。

2. 所有操作人员必须接受专业培训,持证上岗,并熟悉本规程的内容。

3. 操作人员必须严格遵守炼铜鼓风炉的操作流程,不得擅自修改。

4. 操作人员在操作过程中必须做好个人防护措施,确保安全。

二、操作准备1. 在操作鼓风炉之前,必须先检查鼓风炉的设备和工具是否完好无损,并且进行必要的维护保养。

2. 检查鼓风炉的电源、气源和水源是否正常,如有异常情况必须及时处理。

3. 检查鼓风炉的燃油、燃气和水的储备量是否足够,避免在操作过程中出现燃料不足的情况。

三、操作步骤1. 打开鼓风炉的总开关,检查鼓风机的运行是否正常。

2. 启动鼓风机,调整鼓风机的风量和压力到合适的范围,并保持稳定。

3. 打开鼓风炉的点火装置,按照要求进行点火,确保火焰的形状和位置符合要求。

4. 将燃料加入鼓风炉的燃烧室,并调节燃料的供应量,保持燃料的稳定供应。

5. 调节鼓风炉的温度控制装置,根据生产工艺要求,控制鼓风炉的温度升降。

6. 定时检查鼓风炉的排烟口和烟气排放情况,确保排烟畅通,并保持烟气排放的符合要求。

7. 定期对鼓风炉进行保养和维修,确保设备的正常运行。

四、操作注意事项1. 操作人员必须熟悉鼓风炉的操作流程和安全要求,严禁未经培训和持证上岗的人员进行操作。

2. 操作人员在操作过程中必须做好个人防护,佩戴好安全帽、耳塞、眼镜和防护服等防护装备。

3. 在操作鼓风炉时,严禁在炉区吸烟、使用明火、使用容易引起火花的工具等,以免引起火灾事故。

4. 操作人员在检查鼓风炉设备时,必须切断电源和气源,以免发生意外伤害。

5. 操作人员在操作过程中必须密切关注鼓风炉的运行情况,如有异常情况必须及时报告并采取措施处理。

6. 操作人员在操作过程中必须严格按照生产工艺要求进行操作,不得擅自修改。

7. 操作人员必须定期参加安全培训和考核,不得疏于安全意识和技术能力的提升。

鼓风炉炼铜工艺操作规程鼓风炉炼铜是一种常用的冶金工艺,下面是一份鼓风炉炼铜工艺操作规程,包括操作步骤、安全要求和工艺参数等。

一、操作步骤1. 准备工作:(1) 确保鼓风炉的设备完好,检查炉体、炉门、炉衬等部位是否有损坏。

(2) 准备足够的原料和草木灰作为还原剂。

(3) 检查鼓风机的运行情况,确保正常工作。

(4) 将铜料和还原剂按炉子容量的比例放入鼓风炉中。

2. 点火:(1) 打开鼓风机,确保有足够的氧气供给。

(2) 在鼓风炉的底部放入易燃物质,点火点燃。

(3) 等待火焰彻底燃烧后,逐渐加大鼓风机的风力,使火焰达到合适的温度。

3. 加热和处理:(1) 在火焰稳定后,逐渐加入铜料。

(2) 观察铜料的熔化情况,根据需要调整鼓风机的风力和炉温。

(3) 当铜料熔化后,根据需要加入其他合金元素。

(4) 在炉温达到所需温度时,进行合金的调整和均匀搅拌。

(5) 根据需要,逐渐加入除杂剂,并进行除渣操作。

4. 浇铸:(1) 确保合金熔池中没有杂质和渣滓后,进行浇铸操作。

(2) 将熔融的合金从鼓风炉中倒入预先准备好的铸模中。

5. 冷却和取出:(1) 等待铸件冷却,并确保冷却完全后再取出铸件。

(2) 对铸件进行必要的后处理,例如去除表面氧化皮等。

二、安全要求1. 在操作鼓风炉时,必须佩戴防护眼镜、防火服等个人防护用品。

2. 确保炉体周围的通风良好,以防止有毒气体积聚。

3. 操作时要保持清醒,避免酒精等物质的影响。

4. 加热时要小心熔融物溅出造成烫伤,使用合适的工具进行操作。

5. 遵循电力安全操作规程,确保电气设备的接地和绝缘良好。

三、工艺参数1. 炉温:根据需要决定,一般在1000-1200摄氏度之间。

2. 风力:根据铜料的熔化情况和操作要求适当调整,通常在30-80立方米/小时之间。

3. 加铜速度:根据铜料的熔化情况和炉子容量确定,一般控制在10-20千克/小时之间。

4. 加合金元素和除杂剂的比例和时间根据具体合金的需求而定,需谨慎操作。

鼓风炉炼铜生产工艺嘿,朋友们!今天咱来聊聊鼓风炉炼铜那点事儿。

你说这炼铜啊,就好比是一场奇妙的旅程。

想象一下,各种矿石啊就像是一群小伙伴,它们要经历一场大冒险,最后变成那闪闪发光的铜。

鼓风炉呢,就是这场冒险的大本营啦!它就像一个超级大胃王,啥都能吃进去。

矿石们被送进这个大胃里,然后在高温和强风的作用下,开始发生奇妙的变化。

这高温啊,可不得了,就像夏天里最炎热的那几天,热得让人受不了。

但就是在这样的高温下,那些矿石里的铜才能被分离出来呀。

那强风呢,就像是一阵助力的旋风,呼呼地吹着,帮助矿石们更好地进行反应。

在这个过程中,还有很多细节呢!比如说炉料的配比,这可太重要啦!就像做饭一样,调料放得恰到好处,做出来的菜才美味。

炉料要是配得不好,那可就麻烦咯,炼出来的铜质量可能就不咋地啦。

还有啊,这鼓风炉的操作也得小心翼翼的。

要时刻关注着温度、风量这些参数,就像照顾一个小宝宝一样,得精心呵护着。

你说这炼铜容易吗?当然不容易啦!但正是因为不容易,所以当看到那一块块红彤彤的铜锭出来的时候,才会特别有成就感。

这就像是农民伯伯辛苦种了一年的庄稼,最后收获时的那种喜悦。

而且啊,鼓风炉炼铜可不只是为了得到铜哦,它还会产生一些副产品呢,就像是买一送一一样。

总之啊,鼓风炉炼铜是一项既有趣又充满挑战的工作。

它需要我们有耐心、细心,还要有足够的专业知识。

虽然过程中可能会遇到各种各样的问题,但只要我们用心去解决,就一定能炼出高质量的铜来。

所以啊,朋友们,让我们一起为鼓风炉炼铜这项伟大的事业加油吧!让那些矿石在我们的手中变成珍贵的铜,为我们的生活增添更多的光彩!这难道不是一件特别棒的事情吗?。

降低冰铜鼓风炉水渣含铜的实践1.引言冰铜鼓风炉是一种传统冶金设备,主要用于炼铜和冶金工业中的热轧、锅炉等设备。

该设备在生产过程中产生的水渣含铜高达20%以上,对环境和经济造成了极大损害。

为了降低这种含铜水渣的产生,需要进行相应的实践和改进。

2.产生问题的原因冰铜鼓风炉生产过程中产生水渣含铜的原因有多种,主要包括以下几方面:2.1 炉体内结焦炉体内结焦是导致水渣含铜的主要原因。

在炼铜的过程中,炉体内的物质很容易结焦,导致热能不均匀分布。

这会导致炉体中的铜矿石无法完全熔化,形成含铜的固体渣。

2.2 温度不够高另一个导致水渣含铜的原因是炉体温度不够高。

炉体内的温度不足以完全熔化铜矿石,导致铜矿石的部分或全部未能熔化,形成含铜的固体渣。

2.3 维护不及时维护不及时是导致水渣含铜的重要原因之一。

长期没有进行清洗或保养,炉体内的积垢和结焦物会导致铜矿石不能完全熔化,生成含铜水渣。

3. 实践措施3.1 加强炉体维护首先,我们需要加强冰铜鼓风炉的维护,保证炉体干净、清洁,避免块状物质的结晶和积聚。

3.2 提高炉体温度提高炉体温度是缓解含铜水渣的一个重要手段。

提高温度可使铜矿石充分熔化,并且只需要较少的时间和能量即可使矿物完全融化,减少含铜水渣的产生。

3.3 控制炉内成分调整炉内成分也是一种有效的降低含铜水渣的方法。

加入合适的药剂可以促进矿石的熔化,在生产过程中达到最优化的反应条件。

4 结论:针对冰铜鼓风炉生产过程中容易产生高含铜水渣的问题,我们可以通过加强炉体维护、提高炉体温度和调整炉内成分等措施来解决。

这些实践措施可以有效控制含铜水渣的产生,提高生产效率和经济效益,对于企业的可持续发展具有重要的意义和价值。

鼓风炉即是个造锍造渣的过程,造锍即将铜矿石及辅料冶炼造渣后得到铜含量在

40-50%的冰铜。

其主设备为6m²冰铜鼓风炉。

此鼓风炉采用炉顶上料平台两侧加料,由人工将各种原辅料经计量后倒入上料小车中,将土料小车沿上料平台到鼓风炉顶两侧倒入炉中。

熔炼后的熔融物经前床沉淀分离后得到渣和冰铜。

渣经水淬后捞出运走,冰铜放入模具中冷却后吊出,转入下道工序进行吹炼。

鼓风炉产出的烟灰可提取其它元素。

下面简单介绍一下6m²鼓风炉用到的部分设备或零部件名称(仅供参考)。