汽车涂装前处理槽液的工艺管理_尚中萍

- 格式:pdf

- 大小:143.64 KB

- 文档页数:4

涂装前处理工艺流程及质量管理摘要:涂装前处理是除去工件表面的油污及其它粘附杂质并形成磷化膜,为随后的阴极电泳底漆提供良好的基底,以提高底漆与被涂面的结合力和增强涂层的耐腐蚀性能。

一、前处理工艺流程:高压水冲洗预脱脂 NO1水洗 NO2水洗表调磷化 NO3水洗 NO4水洗循环纯水浸洗新鲜纯水喷洗前处理线槽液加温方式:预脱脂、脱脂槽液采用蒸汽和槽液通过热交换器换热方式进行加热升温;电泳槽槽液加温方式为蒸汽通过热交换器加热水,再用热水通过热交换器与槽液进行热交换。

前处理各槽液自来水通过液位计和气动电磁阀实现自动补给。

工序提供较清洁的工件。

预脱脂和脱脂:价格低、使用简单、好管理,但脱脂能力较差,需要较高的脱脂温度。

涂装一般是通过碱性物质(Na2CO3、 Na3PO4、NaOH)与表面活性剂配合使用,与油污发生皂化反应、表面活性剂对油污的乳化作用将工件的油污清除掉,此方法脱脂能力强,降低了脱脂温度,脱脂费用相对便宜。

NO1水洗和NO2水洗:其主要作用是冲洗掉工件夹带的脱脂槽液,避免残留的碱性脱脂剂污染表调及磷化槽。

同时,能冲掉工件上部分残留的颗粒。

表调:磷化表面调整处理是采用磷化表面调整剂使需要磷化的金属表面改变微观状态,促使磷化过程中形成结晶细小、均匀、致密的磷化膜。

表调剂主要成份为磷酸钛胶体,使用浓度为0.1%--0.2%,PH值在7.5---10.0间,控制在8.9—9.5间为最佳,因为在此范围内磷酸钛的活性最好。

当工件进行表调处理时,磷酸钛胶体微粒吸附在工件表面上形成均匀的吸附层,为磷化处理提供了一层细致、均匀的晶核可促进磷化膜快速形成,同时提高磷化膜的质量。

表调后的工件要立即进行磷化处理,若延期磷化,工件表干,表面会产生白色磷酸钛粉层,导致磷化膜的粗糙和大量的颗粒产生。

磷化:磷化处理是指金属表面与含磷酸二氢盐的酸性溶液接触,发生化学反应而在金属表面生成稳定的不溶性的无机化合物膜层的一种表面化学处理方法,所生成的膜称为磷化膜。

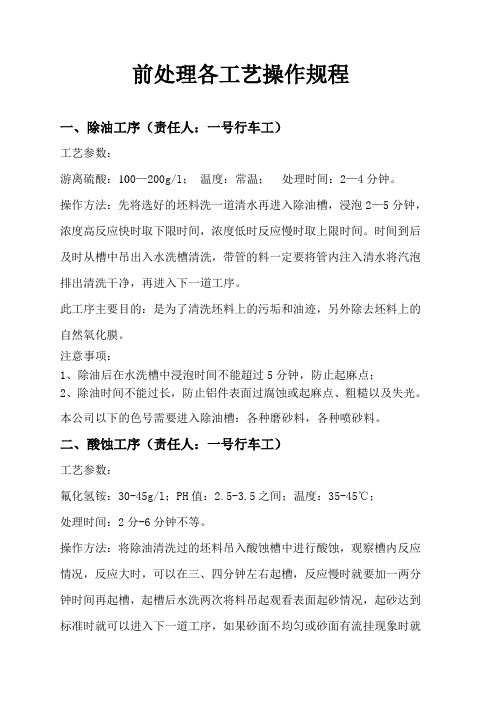

前处理各工艺操作规程一、除油工序(责任人:一号行车工)工艺参数:游离硫酸:100—200g/l;温度:常温;处理时间:2—4分钟。

操作方法:先将选好的坯料洗一道清水再进入除油槽,浸泡2—5分钟,浓度高反应快时取下限时间,浓度低时反应慢时取上限时间。

时间到后及时从槽中吊出入水洗槽清洗,带管的料一定要将管内注入清水将汽泡排出清洗干净,再进入下一道工序。

此工序主要目的:是为了清洗坯料上的污垢和油迹,另外除去坯料上的自然氧化膜。

注意事项:1、除油后在水洗槽中浸泡时间不能超过5分钟,防止起麻点;2、除油时间不能过长,防止铝件表面过腐蚀或起麻点、粗糙以及失光。

本公司以下的色号需要进入除油槽:各种磨砂料,各种喷砂料。

二、酸蚀工序(责任人:一号行车工)工艺参数:氟化氢铵:30-45g/l;PH值:2.5-3.5之间;温度:35-45℃;处理时间:2分-6分钟不等。

操作方法:将除油清洗过的坯料吊入酸蚀槽中进行酸蚀,观察槽内反应情况,反应大时,可以在三、四分钟左右起槽,反应慢时就要加一两分钟时间再起槽,起槽后水洗两次将料吊起观看表面起砂情况,起砂达到标准时就可以进入下一道工序,如果砂面不均匀或砂面有流挂现象时就要考虑到槽液浓度是否不够,或者槽液有否其它问题,找到问题处理后才能进行返工,直到砂面合格为止。

此工序主要目的:将坯料进行酸蚀后达到均匀砂面,使型材有较好看的砂面效果。

注意事项:1、酸蚀后必须观察型材表面砂面大小,粗砂须返工或调整槽液;2、酸蚀后,型材在空中停留时间不能太长,(一般可以在空中沥水10秒左右)否则会出现流痕,须重新碱洗后再酸蚀。

3、酸蚀槽槽液很浑时就要通知压渣工压渣。

4、有些坯料起砂不均匀或纹粗特别大时就要先在碱蚀槽进行碱蚀处理,处理时间一般为3-7分钟之间,碱蚀中和后再进行酸蚀,此时酸蚀时间不能过长,过长会酸蚀过度导至砂面过大,影响美观。

本公司以下色号需要进行酸蚀:各种磨砂料(碱砂的除外)三、碱蚀工序(责任人:一号行车工)工艺参数:总碱:60—120g/l;游离碱:35-75g/l;AL离子:小于30g/l;温度:30—50℃;处理时间40秒—30分钟之间。

客车涂装前处理的工艺流程及控制要素2009-09-03 14:39涂装是汽车耐腐蚀和装饰的最经济而有效的方法,而涂装前的表面处理(又称前处理)的好坏又是直接影响涂层使用寿命和装饰效果的重要环节。

1、涂装前处理的目的是去除底材表面的油污、锈蚀等异物,提供适合于涂装的清洁表面,能显著提高涂膜附着力和耐腐蚀能力。

涂装前处理质量的高低,直接关系到涂装质量的优劣,进而关系到客车寿命的长短和市场竞争力的大小,甚至关系到客车的销售价格。

因此如何控制好前处理质量是稳定和提升客车涂装质量的关键之所在。

只有合理设计前处理工艺流程,深入了解前处理各工序的相关控制要素,进行合理的控制与维护,才能保证前处理的质量。

笔者根据多年来的实际工作经验,结合客车生产的具体情况,简要介绍一下涂装前处理的一般工艺流程及控制要素,以供业内人士作参考。

2、涂装前处理工艺流程涂装前处理的工艺流程很多,可根据具体情况,如厂房条件即空间位置大小、工件材质(冷轧板、热轧板、镀锌板、铝合金、玻璃钢等)、工件表面状况(锈蚀、防锈油、杂物)、生产批量、质量要求等选择。

不同的生产厂家采用的流程不尽相同。

但客车生产的整体流程及质量要求基本相同,前处理流程一般有以下两种:2.1、制件前处理客车制件主要包括总装部分自制件、底盘部分自制件,不进行整车前处理的厂家,还包括车身骨架及蒙皮件。

制件材质主要为冷轧板、热轧板。

为避免腔式结构存液,需提前打流液孔。

典型的工艺流程:预脱脂→脱脂→水洗I→酸洗→水洗II→中和→水洗III→表调→磷化→水洗IV→钝化.厂家可根据本厂的实际情况进行适当调整:比如可去掉预脱脂,延长脱脂时间;酸洗后两道水洗,水及时更换,或脱脂后水洗和酸洗后水洗共用一槽;磷化后不进行钝化处理,短时间内涂底漆;不单独进行表调,磷化和表调共用一槽。

作为制件前处理,酸洗除锈是必不可少的。

但在前处理过程中,最好将锈蚀件和非锈蚀件分开,锈蚀件进行酸洗,非锈蚀件最好不要进行酸洗。

前处理流程及控制点前处理主要流程如下碱性除油水洗水洗酸性除锈水洗水洗中和表调磷化水洗碱性除油槽1, 碱性除油槽液的组成成分: 95%清水+ 5% (碱性除油粉+ 中性除油剂) 碱性除油粉成分: 三聚磷酸钠, 碳酸钠, 磷酸三钠, 表面活性剂.中性除油剂成分: 络和剂, 多价金属盐, 非离子型表面活性剂.2, 碱性除油槽的总碱度的正常范围: 18~30点. 低于18点添加碱性除油粉, 中性除油剂. 高于30点则抽掉一些槽液后补充清水.3, 总碱度的测定方法: 吸取10毫升碱性除油槽工作液放入200毫升的锥形瓶中, 加入2滴1%酚酞指示剂, 然后用0.1mol/L的硫酸滴定, 被测溶液由粉红色变为无色止, 所耗的0.1mol/L的硫酸毫升数即为总碱度的点数.水洗槽过水洗槽的浸泡时间为20s~1.5min, 水洗槽的PH值正常范围是6.5~7.5之间. (酸性除锈槽后面第一道水洗槽的PH值为3~4之间).酸性除锈槽1, 槽液组成成分: 30~45%盐酸+ 65~70%清水2, 总酸度的正常范围是250~450点, 低于250点添加盐酸, 高于450点补充清水.3, 总酸度的检测方法: 吸取10毫升酸性除锈槽工作液放于250毫升锥形瓶中, 加入2~3滴1%酚酞指示剂, 然后用0.1N滴定止被测溶液由无色变为粉红色为止, 所耗用的0.1N氢氧化钠的毫升数即为总酸度的点数.4, 每周测二次.5, 除锈浸泡时间为15~25min, 若黑胚工件锈蚀严重, 则延长除锈时间, 或提高酸槽的总酸度.中和槽1, 槽液组成成分: 3~5‰的碳酸钠, 其余是清水2, PH的正常范围: 9~12.5, 低于9添加碳酸钠, 高于12.5则抽掉一些槽液后补充清水或重开新槽.3, 工件浸泡时间20s~2min4, 每天检测两次.表调槽1, 槽液成分: 1~3‰胶钛表调粉, 其余是清水.2, 表调的作用: 使金属工件表面改变微观状态, 促使金属工件在磷化过程中形成结晶细小, 均匀, 致密的磷化膜.3, PH值的正常范围8~9.5点, 低于8则添加表调粉, 高于9则抽掉一些槽液后补充清水或者开新槽.4, 浸泡时间30~80s, 每天测两次.磷化槽1, 槽液的组成成分: 3.5~5磷化剂+ 2‰促进剂 + 95%清水.2, 总酸度测定方法: 吸取10ml磷化槽工作液放入250ml的锥形瓶中, 加入50ml去离子水, 加入2~3滴1%酚酞指示剂. 用0.1N氢氧化钠滴定至被测溶液由无色变为粉红色为止. 所耗的0.1N氢氧化钠的毫升数即为总酸度的点数.游离酸度的测定方法: 吸取10ml磷化槽工作液放入250ml的锥形瓶中, 加入50ml去离子水, 加入2~3滴溴酚蓝指示剂. 用0.1N氢氧化钠滴定至被测溶液由淡黄色变为淡蓝色为止. 所耗0.1N氢氧化钠毫升数即为游离酸度的点数.促进剂浓度的测定方法, 将磷化槽工作液装满发酵管(不允许管内有气泡), 用牛角匙加入2~3g氨基磺酸, 迅速封口, 封牢. 然后上下翻动180°, 静置1~2min, 此时产生的气体毫升数即为促进剂气体的点数.3, 总酸度的正常值是2.5~3.5. 游离酸度的正常值是0.8~1.5. 促进剂浓度的正常值是3~5. 低于正常值的下限则添加药剂. 高于正常值的上限则排掉一些槽液后补充清水.4, 浸泡时间: 15~25min, 状态检测: 每天测三次.喷塑工序控制要点1, 挂件挂件时将掉焊, 变形产品挑出. 挂位放在产品的隐蔽位置, 注意产品的高度和宽度, 保证产品不能碰到炉体, 产品之间不相碰为标准. 有工艺孔的产品要让工艺孔向下, 使液体能彻底流出.2, 脱水脱水炉温度控制在120℃~130℃左右, 工件表面及内部的水份要烘干, 工件烘干后不能有返锈现象.3, 吹, 擦用布, 压缩空气将工件表面的灰尘, 杂质吹擦干净4, 喷粉根据不同工件把喷枪的电压, 气压, 雾化调到恰当参数, 先喷死角位再喷容易上粉的位置. 喷粉后的工件表面不能有积粉和露底现象5, 固化固化炉温度控制在180℃左右, 特殊工件适当调整, 根据固化炉体长度控制线速, 保证工件在有效温度段内能达到15分钟以上, 以使粉末能充分固化, 固化后的工件表面不能有针孔, 桔皮等不良现象, 粉层厚度控制在75mm~85mm之间.6, 取件检验产品是否合格, 如有异常立即报告当班管理, 并把不良品挑出, 将合格产品按要求拜访好或放下流水线包装, 确保产品不能碰花.。

工艺技术│汽车涂装前处理工艺工艺技术│汽车涂装前处理工艺前处理是整车厂油漆车间的第一道工序,良好的前处理工艺既能保障车体优异的防腐性能,又能为后道的油漆提供优质的基底表面。

前处理工艺从功能性来看可以分为2个部分,即“清洗金属车身”和“对金属车身进行磷化处理”,其中“清洗金属车身”包括清洗板材表面的冲压清洗油、防锈油等各类油污,以及残留在车体内的焊渣焊球、金属打磨屑等垃圾杂质;而磷化工艺包括磷化之前的表调处理以及磷化之后的钝化处理。

1.脱脂脱脂就是利用皂化作用和表面活性剂的卷裹机理,去除白车身表面的各类油污,油漆车间的脱脂有2道工序,依次为喷淋脱脂和浸洗脱脂。

在喷淋脱脂工序中通过上下左右4个方向的喷淋冲洗,去除白车身外表面的油污。

在浸洗脱脂工序中,车辆完全浸没在脱脂液中,将车身内腔包括钣金缝隙中的油污溶解去除。

脱脂工艺的控制要点如下。

1)脱脂温度:脱脂液保持适当的温度可以促进皂化反应以及油脂的溶解,脱脂温度(55±5)℃。

2)脱脂时间:浸洗脱脂槽为225m3的长方形槽体,车辆随着摆杆链经过浸洗脱脂槽的时间约为4min。

3)脱脂液的化学成分:为了去除板材表面各种不同种类和性质的油污,保证良好的脱脂效果,脱脂液由多种组分混合而成,其中无机成分包括碱、硅酸盐、磷酸盐、硼酸盐和碳酸盐,有机成分主要为消泡剂、缓蚀剂、络合剂和表面活性剂。

通过检测脱脂液的总碱参数(8~10)以及槽液的含油量来监控脱脂液的状态,定期进行倒槽,保持一定的槽液更新量。

2.表调表面调整剂的主要成分是磷酸钛,它可以改善金属表面由于碱液清洗造成的粗化效应,使磷化结晶细致。

由于粉末表调系统中没有过滤缸等液体过滤设备,因此要特别关注表调槽循环管路的通畅,以免发生因槽液循环不良而产生浓度不均的情况,另外,表调工序的喷淋压力不宜过大,喷淋压力过大可能将吸附在车体表面的磷酸钛胶体局部冲散,导致磷化膜发花。

3.磷化磷化膜是金属底材(金属)与电泳漆(有机物)之间的一层无机盐晶体,起到了承上启下的重要作用,磷化膜的具体作用包括:提高基材的防锈和防腐蚀的能力;提高金属与涂膜的结合力;提高车身的电绝缘性。

涂装前处理基本工艺流程涂装前处理包括除油、除锈、磷化三个部分。

磷化是中心环节,除油和除锈是磷化之前的准备工序,因此,在生产实践中,既要把磷化工作作为重点,又要从磷化质量的要求出发,抓好除油和除锈工作,尤其要注意他们之间的相互影响。

1、除油除锈优质的磷化膜只有在彻底去除了油物、锈、氧化皮等异物的工件表面上形成。

因为残留在工件表面的油污、锈蚀、氧化皮等会严重阻碍磷化膜的生长。

此外,还会影响涂层的附着力,干燥性能、装饰性能和耐蚀性能,彻底去除这些异物是磷化的必要条件。

除油和除锈是磷化之前的两个基本工序,相对而言,油比锈的危害性大,而且有油的工件直接影响除锈速度,所以,除锈应在除油的基础上进行,但对于油少锈多的工件也可以将除油与除锈两个基本工序合二为一,在一个槽中同时完成除油除锈工序,可缩短生产线,降低设备和厂房投资费用,但处理质量不如分槽好,对要求不高的场合可采用。

采用此工序后,除油剂也应选择酸性药剂和除锈剂配套使用。

除锈仍采用盐酸,盐酸除锈速度快,除锈干净彻底,对氧化皮也有很好的去除功能,且又是常温使用,弊病是盐酸除锈酸雾较大,有害健康,环境污染严重。

随着工业的发展,环境保护和劳动条件的改善已成为人们共同关心的问题。

因此,在选择药剂时应考虑环境保护的需要。

所以选择除油剂时要求配制简单,去污能力强,不含常温下难清洗的氢氧化钠,硅酸盐,OP乳化剂等成分,常温下易水洗,不含毒性物质,不产生有害气体,劳动条件好;选择除锈剂时要求内含促进剂,缓蚀剂和抑制剂,能提高除锈速度,防止工件产生过腐蚀和氢脆,能较好的抑制酸雾。

尤其值得重视的是酸雾抑制,酸洗除锈过程中产生的酸雾,不仅腐蚀设备和厂房,污染环境,而且可引起人们牙齿腐蚀,牙结膜发红,流泪,疼痛,咽喉干燥,咳嗽等症状,所以,有效抑制酸雾,不但是环保的需要,还是本单位自身的需要。

考虑上述要求,经筛选,除油和除锈剂我们采用了祥和磷化公司的XH-16C除油除锈添加剂与验算配制而成,常温下使用,处理时间10-30min,它能提高除锈速度,防止工件产生过腐蚀和氢脆,能较好的抑制酸雾。

涂裝前處理操作工藝規程檢查要清洗之零件是否生鏽﹑若零件剪切口有鏽﹐必須除鏽后才能上線清洗﹐無零件挂裝上線清洗﹒1﹒NO.1槽——脫脂NO.1槽為浸漬式超聲波脫脂槽﹐全長13米﹐振蕩頻率28KH Z﹒標準使用方法(3)脫脂劑NO.103主要成份為﹔CONTENTS OF PRETHEATMENT OF COATING a﹒碳酸鹽﹔CARBONATE b﹒磷酸鹽﹔PHOSPHATE c﹒矽酸鹽﹔GILICATEd﹒非离子界面活性劑﹔NONICNIC INTERFACIAL ACTIV ATOR(4)管理方法﹔隨著處理之進行﹐油脂浮于加工液之表面﹐須將浮之油脂及時取出﹒如果大量油脂積于加工液內時﹐即使標準濃度合适﹐脫脂力亦會降低﹐此時加工液必須予以更新﹒更新周期視生產而定﹐一般按兩班制正常生產﹐則每十五天徹底更換一次槽液﹒(2)磷酸鋅皮膜劑NO.407主成份﹔MAIN INGREDIENT OF ZINC PHOSPATE FILMING AGENTa﹒正磷酸﹔PHOSTHORIC ACID b﹒硝酸鹽﹔NITRATE c﹒磷酸鹽﹔CARBONATE d﹒鋅离子﹔ZING e﹒鎳离子﹔NICKEL(3)中和劑NO.031主成份:MAIN INGREDIENT OF NEUTRALIZATION AGENTa﹒碳酸鹽﹔CARBONATE(4)促進劑NO.026主成份:MAIN INGREDIENT OF CATALYIC AGENTa﹒亞硝酸鹽﹔NITRITE(5)管理方法由于在使用中不斷有沉渣產生﹐為保證皮膜質量﹐必須每周對沉渣進行一次排渣處理﹒(6)測定方法﹔a﹒全酸度測定吸取NO.4槽──皮膜化成液10ml﹐放入洗淨的三角燒瓶中﹐加PP指示劑3-5滴﹐用0.1N 氫氧化鈉標準溶液進行滴定﹐至由無色變為淡紅色為終點﹐記下所用氫氧化鈉的毫升數﹐其所消耗之毫升數即為NO.4槽皮膜化成液全酸度﹒b﹒游离酸度的測定﹔吸取NO.4槽──皮膜化成液10ml﹐放入洗淨的三角燒瓶中﹐加BPB指示劑3-5滴﹐用0.1N 氫氧化鈉標準溶液進行滴定﹐至由淡黃色變為淡藍色為終點﹐記下所用氫氧化鈉的毫升數﹐其所消耗之毫升數即為NO.4槽皮膜化成液游离酸度﹒(7)補給方法﹔a﹒當全酸度低于標準使用方法一度時應補加NO.407補給劑35.2Kg﹒高于全酸度一度時應補充清水250升﹒b﹒游离酸度因在建浴時已經進行了充分的調整與中和﹐因而在使用中隨著全酸度的變化而變化其酸度比在正常狀態下始終保持在18-21:1﹐因而游离酸度一般情況下勿需單獨考慮調整問題﹒c﹒促進劑﹔在使用過程中促進劑不斷分解﹐因而其值在通常情況下﹐只會降低﹐其降低一度應補充試劑32Kg﹒d﹒促進劑測定方法﹔(2)加入2-3公克促進劑試藥(3)用手把液入口處堵住﹐使之傾倒待試藥抵管端時立即將測定管擺正﹒(4)待气体發生終了時﹐測定器頂端之cc數即為促進劑之濃度﹐1cc等于1度﹒(5)測定方法﹔全堿度測定﹔用移液管吸取10ml脫脂液﹐放入洗淨的三角燒瓶﹐加BPS指示劑3-4滴﹐用0.3N硫酸標準溶液進行滴定﹐滴定由淡藍色變為淡黃色即為終點﹐記下所消耗硫酸的毫升數﹐即為脫脂液的全堿度﹒(6)補給方法﹔a﹒根据全堿度的高低進行補給﹐當全堿度低于標準使用方法一度時﹐應添加NO.103 32Kg﹒b﹒由于槽液揮發﹐其全堿度高時﹐應加水稀釋﹐要使溶液降低一度﹐須補充清水300升﹒2﹒NO.2槽──浸漬水洗﹔(1)成分要求使用無污染自來水﹒(2)條件﹔溢流水槽﹑清洗時間25s-40s﹐常溫(RT)﹒(3)水質控制(堿度以PH值進行鑒定)在正常生產下﹐每4小時對該槽水的PH值進行一次測定其值應控制在PH<8﹐當PH>8時應對全槽水進行更換﹒(4)PH值測定﹔用PH=6.8-9.2的精密試紙﹐對水進行測試﹐試紙出槽后﹐在0.5分鐘之內与標準色板進行對照﹒3﹒NO.3槽──噴淋水洗﹔(1)成分要求使用無污染自來水﹒(2)條件﹔噴淋壓力0.5-0.6﹐噴淋時間25-40s﹐常溫(RT)﹒(3)水質控制(堿度以PH值進行鑒定)﹒在正常生產下﹐每4小時對該槽水的PH值進行一次測定其值應控制在PH<7.2﹐當PH>7.2時應對全槽水進行更換﹐但此噴淋水可流入NO.2號浸漬水洗槽使用﹒(4)PH值測定﹔用PH=6.8-9.2的精密試紙﹐對水進行測試﹐試紙出槽后﹐在0.5分鐘之內与標準色板進行對照﹒4﹒NO.4槽──表面調整﹔(1)噴淋(噴霧)壓力0.5-0.8﹒標準使用方法(2)調整劑NO.K3主成份﹔MAIN INGREDIENT FOR SURFACE ADJUSTMENTa﹒磷酸鹽﹔PHOSPHATE b﹒表面活性劑﹔SURFACE ACTIV ATOR(3)管理方法﹔濃度低下時應補充NO.K3劑恢复其效能﹐其補充量每處理1000M2加500克﹒如處理液變成黃色-黃褐色時再補充也不能達到其效果﹒這時應全部廢棄重新建浴﹐一般1-2周更換藥水一次(按正常兩班制生產)﹒(4)測定方法﹔PH值測定﹔a﹒表面調整液的濃度﹐是以溶液的PH值來進行鑒定的﹒因而在實際生產中﹐只需每4小時﹐對溶液進行一次PH值的判定即可﹒b﹒PH值測定使用精密試紙(PH=6.8-9.2)﹐將試紙浸入槽液﹐浸溼出槽后在0.5分鐘之內与標準色板進行對照﹒5﹒NO.5槽──皮膜化成﹔(1)浸漬法﹐此槽全長13米﹒標準使用方法6﹒NO.6槽──浸漬水洗﹔(1)成分要求使用無污染自來水﹒(2)條件﹔溢流水槽﹐浸洗時間25-40s﹐常溫(RT)﹒(3)水質控制(酸度以PH值進行鑒定)﹒在正常生產下﹐每4小時對該槽水的PH值進行一次測定其值應控制在PH<6.5﹐當PH>6.5時應對全槽水進行更換﹒(4)PH值測定﹔用PH=6.8-9.2的精密試紙﹐對水進行測試﹐試紙出槽后在0.5分鐘之內与標準色板進行對照﹒7﹒NO.7槽──噴淋水洗﹔(1)成分要求使用無污染自來水﹒(2)條件﹔噴淋壓力0.5-0.8Pa﹐噴淋時間25-40s﹐常溫(RT)﹒(3)水質控制(酸度以PH值進行鑒定)﹒在正常生產下﹐每4小時對該槽水的PH值進行一次測定其值應控制在PH<6.8﹐當PH>6.8時應對全槽水進行更換﹐但此噴淋水可流入NO.6號浸漬水洗槽使用﹒。

汽车涂装前处理槽液的工艺管理尚中萍 (北京福田环保动力股份有限公司,北京102206) 摘 要:在钢铁的制造、冲压成型中,会使用各种保护油、润滑油、冲压油、粘合剂、焊接助剂等,而要得到光滑平整、耐腐蚀好、附着力好的涂层取决于工件表面的清洁程度及磷化膜的质量。

前处理就是对铁板、钢板、镀锌板等金属的表面进行清洗、化学处理而使底材易于电泳涂装,从而得到所需的防腐蚀涂层。

本文针对汽车涂装前处理在实际生产过程中存在的工艺管理问题,结合本公司实际从技术角度阐述了其对涂装质量的影响。

关键词:涂装;清洗;磷化;工艺管理;涂装质量中图分类号:T Q 630.7+9 文献标识码:A 文章编号:0253-4312(2006)11-0050-04作者简介:尚中萍(1966—),女,技师,主要从事汽车涂料分析及前处理槽液的分析与管理。

E l e m e n t a r y I n t r o d u c t i o n o f P r o c e s s C o n t r o l f o rP r e t r e a t m e n t B a t ho f A u t o m o t i v e P a i n t i n gS h a n g Z h o n g p i n g(B e i j i n gF o t o nE n v i r o n m e n t a l E n g i n e C O .L T D ,B e i j i n g 102206,C h i n a ) A b s t r a c t :D u r i n g t h e m a n u f a c t u r i n g a n d d r a w i n g o f s t e e l ,m a n y t y p e s o f p r o t e c t i n g o i l s ,l u b r i c a n t s ,a d -h e s i v e s ,a n d w e l d i n g a d d i t i v e s a r e u s e d .T h e s e m a t e r i a l s w i l l a f f e c t t h e c l e a n n e s s o f s t e e l s u r f a c e a n dt h eq u a l i t y o f p h o s p h a t i n g f i l m ,w h i c hd e c i d e s t h e a d h e r e n c e o f c o a t i n g f i l m .P r e t r e a t m e n t i s a p r o c e s s w h i c h c l e a n s a n d p h o s p h a t i z e s t h e s u r f a c e o f s t e e l t o g e t g o o d E Df i l mf o r g o o d a n t i c o r r o s i o n .T h i s a r t i c l e d i s c u s s e d t h e a f f e c t i o n o f p r e t r e a t m e n t p r o c e s s m a n a g e m e n t o n t h e q u a l i t y o f c o a t f i l mi n l i g h t o f t h e p r a c t i c a l e x p e r i -e n c e o f o u r c o m p a n y . K e y Wo r d s :p a i n t i n g ;c l e a n i n g ;p h o s p h a t i n g ;p r o c e s s m a n a g e m e n t ;q u a n t i t y o f c o a t i n g s f i l m0 引 言涂装是汽车耐腐蚀和装饰最经济有效的方法。

而涂装前处理是涂装中不可缺少的重要工序,是提高涂膜附着力、耐蚀性的关键环节,其目的是为了去除被涂件构成物之外的所有异物,提供适合于涂装要求的良好基底,以保证涂层具有良好的防腐蚀性能和装饰性能。

它直接关系到涂装质量的优劣,而且关系到涂装产品寿命的长短,甚至关系到涂装产品价值的高低。

本文结合实际工作探讨了涂装前处理槽液的工艺管理对涂装质量的影响。

1 工艺管理要点涂装前处理工艺管理必须从脱脂到干燥的全工艺过程进行细致而又认真的管理,而脱脂、表面调整、磷化、水洗工序既是重点又是难点,其工序管理主要是下述几个因素。

(1)脱脂、表面调整———时间、温度、浓度、更新周期;(2)磷化———时间、温度、浓度、渣;(3)水洗———污染度、水质;(4)其他钢板表面状态、各工艺之间的问题。

其中最关键的因素是浓度、温度和时间三大要素,如果发生磷化膜不良等问题时,在考虑到十分复杂的推定原因之前,首先要调整和确认浓度、温度和时间这些因素,这是十分重要的。

本文结合实际,对脱脂、表面调整、磷化、水洗等工序的工艺管理要点进行了阐述。

1.1 前处理工艺流程手工清洗※脱脂※水洗(1)※水洗(2)※表调※磷化※水洗(3)※水洗(4)※循环去离子水洗※新鲜去离子水洗※干燥1.2 脱脂钢材及零件在运输过程中要用防锈油,钣金工件在压力加工时要用拉延油,还有操作者手上的油迹和汗迹等,这些油污不仅阻碍磷化膜的形成,而且影响涂层的附着力、装饰性和耐蚀性。

常见油污的成分有:矿物油、凡士林、皂类、动植物油等。

本文使用碱性物质,通过槽液对工件进行脱脂处理。

第36卷第11期涂料工业V o l .36 N o .112006年11月P A I N T &C O A T I N G SI N D U S T R Y N o v .20061.2.1 脱脂机理脱脂是利用强碱性脱脂剂中的N a O H与其进行皂化作用,使这些油脂分解,生成可溶于水的甘油和脂肪酸盐(俗称肥皂),溶解分散在溶液中而被去除。

1.2.2 槽液管理(1)槽液浓度管理在使用过程中,脱脂剂会不断被消耗,使浓度降低,因此必须定时对脱脂槽液进行分析化验,定期地补加脱脂剂,以确保游离碱度(F A L)符合工艺要求。

脱脂液虽然保持一定的浓度,但由于油分、纤维和铁粉等增加而进一步老化,为了防止降低脱脂性能,要进行定期更新。

将脱脂液中含油量控制在5g/L以下,若超过则将槽液更新。

为延长槽液的更新周期,采用油水分离装置,除去脱脂液中的油污。

(2)槽液温度控制的管理总的来说,温度越高,脱脂越彻底。

但各种脱脂剂都有其合适的温度范围,过高的温度会使表面活性剂析出聚集,如同油珠附着在表面上,造成磷化膜发花不均匀。

故必须控制温度在工艺范围内,以确保脱脂质量。

(3)时间在脱脂操作中,必须保证有足够的脱脂时间,但在流水线作业中,往往不允许采用太长的时间,故采用喷、浸结合的脱脂方式除去油污,喷淋清洗借助较大的机械作用力,彻底清洗车体外表面的油污,压力大,效果好。

浸渍方法可以进一步清洗车体内部复杂结构内的油污,采用波浪式悬链,以增加车体与槽液之间的机械作用力。

并且在车体进生产线之前,用帕卡生产的型号为F C—1120S P的金属表面处理剂擦拭车体,以提高脱脂效率。

(4)其他从设备的物理性能上加以改善,也能提高脱脂性能。

如在处理槽的入口和出口安装喷淋装置及强化槽内搅拌等。

脱脂是前处理的第2个工序,由于油、纤维和铁粉等固体物混入槽液而造成配管、喷嘴和铁网等堵塞问题,因此需经常清扫这些设备零件。

1.3 表调经过脱脂处理后,为使工件磷化膜结晶细小、均匀、致密,要进行表面调整。

表面调整主要控制的参数有钛含量和p H 值。

1.3.1 钛含量本文采用的是含钛表调剂(标准浓度0.3%),它主要由胶体磷酸钛、碱金属盐、稳定剂等成分组成。

由于胶体钛在金属工件表面上的吸附,增加了工件表面活性点,形成了大量的结晶核使工件表面的活性均一化,并且能形成均匀致密的磷化膜,需每周检测一次钛含量。

1.3.2 p H值工艺要求p H值为8.0~9.0。

但是按此工艺要求工件表调后有时会返锈,同时影响磷化膜质量,经过分析、试验,对工艺参数进行改进,问题得以解决。

(1)返锈原因分析返锈原因及解决方法见表1。

表1 返锈原因及解决方法T a b l e1 R e-r u s t i n gc a u s e s a n ds o l u t i o n s 影响因素解决方法表调剂浓度低补加表调剂液位低补水喷嘴堵塞清洗喷嘴送风处风小加大送风量补水后搅拌不均匀充分搅拌槽液p H值偏低调整p H值纯水不合格调整至合格 (2)进行p H值分析试验通过补加表调剂、调整液位、清洗喷嘴、加大送风量、充分搅拌、纯水合格仍有锈,因此要进一步调整p H参数。

试验结果见表2。

表2 p H值的影响T a b l e2 I n f l u e n c e o f p H v a l u ep H调整值试验工件情况8.0有锈8.1有锈8.2有锈8.3有锈8.4有锈8.5无锈、沉渣少8.6无锈、沉渣少8.7无锈、沉渣少8.8无锈、沉渣少8.9无锈、沉渣少9.0无锈、沉渣少9.1无锈、沉渣少9.2无锈、沉渣少9.3无锈、沉渣少9.4无锈、沉渣少9.5无锈、沉渣少9.6无锈、磷化沉渣增加9.7无锈、磷化沉渣多9.8无锈、磷化沉渣多9.9无锈、磷化沉渣多10.0无锈、磷化沉渣多 (3)调整p H值由以上试验可以看出调整p H值在8.5~9.5无锈且沉渣少,通过试运行,将此参数固定到工艺文件中,严格按此要求进行控制管理。

表调还应该注意水质,最好用纯水来配槽,并且要检查电导率,电导率不大于200μS/c m,以避免水中杂质离子破坏胶体溶液的稳定性。

为防止老化,引起磷化膜的粗大化,因此,槽液需要定期更新。

1.4 磷化磷化的作用是提供清洁的工件表面、提高涂层的附着力、提高涂膜的耐腐蚀性。

磷化膜质量要求均匀、结晶致密、厚度适宜。

本文采用锌系磷化液。

1.4.1 浓度测定和管理(1)游离酸度F A 、总酸度T A 对磷化质量起着决定性作用。

游离酸度是表示磷化液中游离态H +的含量,主要由磷酸的一级电离而产生。

控制游离酸度的意义在于控制磷化槽液中磷酸二氢盐的离解度,把成膜离子浓度预先设定在一个合适的范围。

游离酸太高,酸蚀反应剧烈,形成大量气体,使锌盐浓度达不到饱和状态,造成成膜困难,结晶粗大多孔,耐腐蚀性差,生成额外的残渣,工件表面泛黄、生锈;若游离酸太低,酸蚀反应太慢,不利于成膜,而且磷化液的稳定性受威胁,磷酸锌易沉淀,工件表面易发蓝、发亮、彩膜发花,甚至没有磷化膜。