射线底片评定中未熔合与未焊透的识别探讨

- 格式:doc

- 大小:26.50 KB

- 文档页数:3

射线评片技巧目录(一):气孔、夹渣、夹钨射线底片影像特点(二):条形缺陷评片步骤与技巧、条形缺陷综合评级(三):焊缝未熔合射线底片影像特点(四):焊缝未焊透射线底片影像特点(五):裂纹射线底片影像特点(一):气孔、夹渣、夹钨射线底片影像特点按照JB/T4730-2005《承压设备无损检测》第2部分射线检测篇介绍,焊接接头中的缺陷按性质区分为裂纹、未熔合、未焊透、条形缺陷和圆形缺陷五类。

在《射线检测评片》栏目中将介绍该五类性质的缺陷成因、缺陷评片技巧、评级方法,分享在工作中遇见的射线检测案例。

本文介绍圆形缺陷(气孔、密集气孔、夹渣、夹钨)评片技巧和缺陷定量评级。

一、圆形缺陷的评片缺陷长宽之比小于等于3(L/N<=3),且非裂纹、未焊透和未熔合危害性缺陷。

对接接头焊缝常见的圆形缺陷包括圆形气孔、非金属夹渣、夹钨等性质缺陷。

圆形缺陷示意图1、气孔(1)气孔成因在《焊缝气孔形成机理及超声检测波形特性》文中详细介绍了焊缝气孔形成的原因。

气孔分为单个气孔和密集性气孔。

气孔降低了焊缝的金属致密性,降低焊接接头的强度、韧性等力学性能。

(2)气孔射线成像特点气孔内部充满气体,射线穿过气孔几乎不会形成材质衰减。

在射线底片上气孔呈暗色斑点,中心黑度较大。

单个气孔边缘较浅平滑过渡,轮廓规则较清晰,密集气孔成团状。

气孔大多是球形的,也可以有其它形状,气体的形状与焊接条件密切有关。

单个气孔缺陷密集性气孔2、非金属夹渣(1)夹渣成因焊缝夹渣形成原因主要有以下几点:•在焊接每层焊道层间清渣不干净;•焊接电流过小、焊接速度过快;•焊接操作过程不当;•母材坡口设计加工不当;•液态金属冷却速度过快等;第一条是焊缝产生夹渣的直接原因,第二到第五条原因是由于焊渣在液态金属中浮渣不及时而残留在焊缝中。

焊缝中存在非金属夹渣,当焊缝承受应力过程中在夹渣周围会形成裂纹扩展,裂纹发展到一定程度焊缝开裂。

夹渣严重降低了焊接件强度、韧性等力学性能。

小径管射线底片下的气孔、未熔合

小径管在石油化工电力等行业应用广泛,特别是电力行业的“四管”(水冷壁、省煤器、过热器、再热器)均采用小径管。

在电站锅炉非停事故中,“四管”泄露事故高达30%。

由于小径管结构特殊性,多采用射线探伤的方法来检测对接焊缝情况。

以下为小径管射线检测典型缺陷底片。

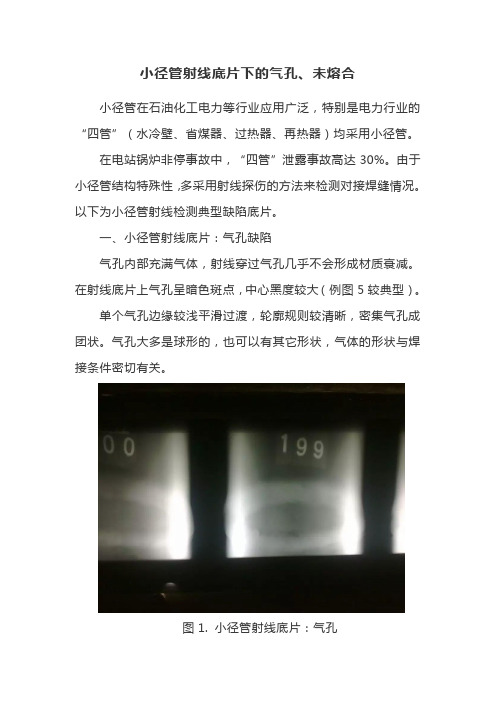

一、小径管射线底片:气孔缺陷

气孔内部充满气体,射线穿过气孔几乎不会形成材质衰减。

在射线底片上气孔呈暗色斑点,中心黑度较大(例图5较典型)。

单个气孔边缘较浅平滑过渡,轮廓规则较清晰,密集气孔成团状。

气孔大多是球形的,也可以有其它形状,气体的形状与焊接条件密切有关。

图1. 小径管射线底片:气孔

图2. 小径管射线底片:气孔图3. 小径管射线底片:气孔

图4. 小径管射线底片:气孔图5. 小径管射线底片:气孔。

第六章射线照相底片的评定大连开发区质量技术监督稽查队陈伟6.1 评片工作的基本要求通过射线照相,使缺陷在底片留下足以识别的影像。

评片时,要考虑三要素:第一要考虑的是底片质量必须符合标准要求;第二应考虑与观片有关的设备和环境条件;第三为评片人员对观察到的影像应能作出正确的分析与判断,这些都取决于评片人员的知识、经验、技术水平以及责任心。

6.1.1 底片质量要求大家都知道,不同的检测标准对底片质量的要求有所不同,本部分按特种设备使用的《承压设备无损检测》JB∕T 4730·2—2005射线检测来评述底片质量。

1. 底片灵敏度底片灵敏度又称像质计灵敏度,它是底片质量的最重要的指标,也是影像射线照相质量诸多因素的综合结果。

底片灵敏度通常是用丝型像质计测定的,评片底片灵敏度的指标是像质计上应识别丝号,它等于底片上能识别的最细金属丝的编号。

显然,给定透照厚度的底片上显示的金属丝直径越小,识别丝号越大,底片灵敏度就越高。

对底片的灵敏度检查内容包括:底片上是否有像质计影像,像质计型号、像质计规格、摆放位置是否正确,能够观察到的金属丝识别丝号是否到达到相应技术等级规定等要求。

*有关像质计灵敏度的识别,请见JB∕T 4730·2—2005标准中的有关章节和附录A中的表A.1、表A.2和表A.3的要求和规定。

但应注意以下三点:⑴、标准是用透照厚度W来确定应识别丝号的,即单壁透照W=T,双壁透照W=2T。

⑵、既不是焊缝或热影响区上的丝号,也不是加垫板单面焊焊缝相邻的母材和垫板上金属区的丝号,而应识别的是焊缝相邻的母材金属区的丝号,且能够清晰地看到长度不少于10mm的连续金属丝,专用像质计至少应能识别两根金属丝。

⑶、单壁透照,像质计若放于胶片侧时,应做对比试验,使灵敏度满足标准要求,并在像质计适当位置加F标记。

⑷、像质计的摆放应符合要求。

2、底片的黑度底片的黑度是射线照相底片质量的又一重要指标,为保证底片具有足够的对比度,黑度不能太小。

焊缝、铸件缺陷及伪缺陷在X 射线底片上影像特征的分析樊星明一 .单个气孔 (分散气孔 )1.特征和分布状态单个气孔缺陷在焊接内部多呈单一状态均匀分布,在焊缝上部,气孔体积不大 ,呈球状或椭圆形,外表光滑。

2.X 射线检测单个气孔与 X 射线底片上能清晰地显示出气孔的球状,椭圆状轮廓,由于经常采用射线方向与焊缝纵向垂直的透照方法,我们在底片上看到的都是气孔的正投影图象,所以,在 X 射线底片上都不能反映单个气孔缺陷在焊缝横向所处位置,即不能说明单个气孔是在焊缝的上部、中部或下部。

3.形成原因A焊接前未将焊缝坡口处金属上的铁锈、油污和油漆等清理干净。

B电焊条潮湿,水分在电弧高温作用下分解成氢气和氧气等气体,溶解于液态金属中,此时假设焊缝中液态金属凝固过快,熔解气休不能及时自焊缝中逸出。

C由于电弧加热母材温度不够高,焊接速度又过快等不合理工艺因素影响。

二 .链式气孔缺陷1.特征与分布状态链式乞孔在焊缝中呈一直线分布,气孔边沿相互衔接,状如链条,链的中心与焊缝轴线平行。

在埋弧焊中带出现在母材与焊缝之间。

在单面对接焊缝中常出现在焊接底部,链式乞孔缺陷很容易和未焊透缺陷混淆。

为了与未焊透缺陷区别,链状乞孔又称细线气孔。

在焊缝边沿的纵剖面上可以看到链状气孔,在母材与焊缝分界面上呈链环状影像。

在焊缝横剖面上链状气孔是呈单个分布,并有一定距离。

链状气孔之所以有以上所述的分布状态是由于母材与焊缝边界处冷却速度大,液态金属在此处受母材激冷,首先在此处凝固。

而氢气泡在固相外表上形成时消耗的功又小,因此氢气在熔池中析出即在此处元集形成气泡,来不及逸出。

2.X 射线检测链式气孔缺陷在X 射线底片上能清晰地显示出来,有的链环状分布,连续长度有30mm 以上有的那么呈断链状。

一段一段分布在焊缝与母材边沿部位底片上呈暗色图像,在链的边沿可清楚扯到气孔圆形轮廓。

3.形成原因主要是由氢引起的,氢来源于潮湿的助熔剂和没有充分枯燥的焊条涂料中的水分。

焊缝无损检测未焊透未熔定位作者:李达来源:《装饰装修天地》2019年第09期摘; ; 要:在热为管网对接焊缝的工作中,未熔合与未焊透是常见的缺陷问题,具有较大的危害性。

本文首先对未焊透与未熔合的基本概念进行了介绍,并以此为依据,提出要想从根本上正确定位与识别未焊透与未熔合,相关的工作人员就可以采取X射线或是超声波检测的方式,有效预防焊缝中出现未焊透与未熔现象的发生。

关键词:焊缝无损检测;未焊透;未熔合;超声波检测1; 引言目前,在各种结构的制造过程中,焊接技术都已经得到了广泛的应用,尤其是在石油工业中,焊接更是对各种油气输送管道的重要方式。

在进行焊缝质量评定检测的过程中,可以利用x射线检测与超声波检测的方式。

其中未熔合是焊缝中的常见缺陷,存在一定的危害性。

在国外的钢结构标准中不允许有该类别的缺陷问题存在。

因此,要想有效避免错误判定的问题发生,还能够在一定程度上保证检测结果的准确性,相关的工作人员要结合实际经验,对于未焊透与未熔合的定位展开分析,进而为后续工作的顺利开展打下稳固基础。

2; 未焊透与未熔合的基本概念2.1; 未焊透的基本概念未焊透是焊接过程中常见的缺陷,主要表现为:在实际焊接过程中,两个金属构件的根部没有完全熔透,在進行焊接缺陷判定过程中,相关的工作人员就要结合实际情况,将产品的技术规范为基本导向,并根据设计的实际要求展开合理的评价。

其中在V形坡口的根部与双面焊的X形坡口钝边位置会出现未焊透缺陷,其中的应力集中系数较小。

2.2; 未熔合的基本概念未熔合也是焊接中常见的一种缺陷,主要表现为:在焊接过程中,焊接木材和待焊接构件之间存没有充分融合的部分,根据未熔合缺陷发生的位置位置不同,可还能为:侧壁未熔合和根部未熔合等。

在焊接接头的头部,焊道间及母材与焊缝之间经常出现未熔合现象[1]。

3; 未焊透与未熔的成因与危害3.1; 未焊透(1)未焊透的危害:未焊透是影响焊接质量的主要缺陷之一,其引发的危害,主要体现在两个方面:其一,降低了焊缝的截面积,使得焊接部位的强度无法保证,未焊投还会引发应力集中现象,进而影响焊缝的疲劳轻度;其二,如果未焊投的面积比较大,可能会引发焊接裂纹,从而影响焊接质量。

射线底片评定中未熔合与未焊透的识别探讨

摘要:未熔合与未焊透是金属构件焊接中危害性较大的缺陷,但不少射线探伤人员在评片中对射线底片上这两种缺陷不能正确区分。

本文对未焊透与未熔合的概念、产生原因、特征及危害性进行了阐述,以帮助评片人员正确识别这些缺陷。

关键词:未熔合未焊透识别

Lack of fusion and incomplete penetration of identification discussed at Ray film evaluation

GuoYanxing,Li yong,Ma Xiujing

(Jiaxing Institute of Special Equipment Inspection,Jiaxing 314050,China)

Abstract: Lack of fusion and incomplete penetration welding of metal components dangers of larger defects,But many ray inspection personnel in assessing a film on the film of the ray can not correctly distinguish between the two defects.In this paper, incomplete penetration and lack of fusion of the concept, causes, characteristics and hazards are described to help the evaluation piece to properly identify these defects.

Keywords:Lack of fusionincomplete penetrationIdentification

一、前言

未熔合与未焊透是金属结构焊接中两种比较危害性较大的缺陷。

未焊透、尤其是连续未焊透会导致焊缝机械强度大大降低,易延伸为裂纹缺陷,导致构件失效。

其危害性取决于缺陷的形状、深度和长度;而未熔合,本身就是一种虚焊,对承载截面积的减小非常明显,造成的应力集中也比较严重,极易开裂,其危害性仅次于裂纹。

在特种设备的监督检验工作中发现,不少无损检测人员由于对这两种缺陷的慨念、形成原因、和在底片的特征等没有搞清楚,在射线底片评定时无法正确地辨识这两种缺陷,经常出现错判、漏判或误判现象。

本文将就这两种缺陷的成因和定性方法进行探讨。

二、未熔合与未焊透的定义及分类[1]

GB/T6417.1-2005《金属熔化焊接头缺欠分类及说明》中在采用GB/T3375《焊接术语》的基础上,对“焊接缺欠”和“焊接缺陷”做了更准确的定义。

焊接缺欠根据其性质、特征分为以下6个种类(大类):裂纹、孔穴、固体夹杂、未熔合及未焊透、形状和尺寸不良、其它缺欠。

每种缺欠又可根据其位置和状态进行分类。

1.未熔合的定义及分类

在GB/T6417.1-2005中对未熔合的定义是:焊缝金属和母材金属或焊缝金属各焊层之间未结合的部分。

按缺陷位置可分为3种形式:侧壁(坡口)未熔合、焊道间未熔合、根部未熔合(如图1所示)。

(Figure 1Schematic diagram of lack of fusion)

2.未焊透的定义及分类

相比于旧版GB/T6417-1986,在新版标准

-2005中,未焊透的定义有了较大的变化。

原标准中对未焊透的定义是:“焊接时接头根部未完全熔透的现象”,而新标准中对未焊透的的定义为:“实际熔深与公称熔深之间的差异”。

按产生部位,可分为根部未焊透和中间未焊透(如图2所示),而新标准中专门对根部未焊透有了一个定义:“根部的一个或两个熔合面未熔化”。

(Figure 2Schematic diagram of lack of penetration)

三、未熔合产生的原因及底片影像分析

1.未熔合的产生原因[2]

未熔合是因焊缝熔敷金属之间或其与母材之间熔合度低于规定范围而形成的缺陷。

产生的主要原因有:焊接电流太小;焊速过快;焊件散热速度太快;起焊处温度太低;焊接处于下坡焊位置,母材未得到充分熔化时已被铁水覆盖;操作不当,焊条摆动时在两端停留时间太短;焊条偏弧、磁偏吹;母材表面有锈蚀、油污等脏物影响熔敷金属与母材的熔化结合等。

2.未熔合的底片影像分析[3] [4]

未熔合:按其位置可细分为侧壁(坡口)未熔合、焊道之间未熔合、单面焊根部未熔合。

2.1侧壁(坡口)未熔合

常出现在底片焊缝影像两侧边缘区域,呈直线状的黑线条(U型坡口)或黑色条云状(V型坡口),靠母材侧呈直线状(保留坡口加工痕迹),靠焊缝中心侧多为弯曲状(有时为曲齿状)。

垂直透照时,黑度较淡,靠焊缝中心侧轮廓欠清晰。

沿坡口面方向透照时会获得黑度大、轮廓清晰、近似于线状细夹渣的影像。

该缺陷在焊缝中心侧常伴有点状气孔或夹渣同生,故称黑色未熔合,不含渣的气隙称为白色未熔合。

垂直透照时,白色未熔合是很难检出的。

若有断续的也是在

一直线上(如图3~7所示)。

(Figure 3 fusion diagram of sidewall (groove) lack of fusion )

(Figure 4, image fusion 1 of sidewall (groove) lack of fusion )

(Figure 5image fusion 2 of sidewall (groove) lack of fusion )

(Figure 6image fusion 3of sidewall (groove) lack of fusion )

(Figure 7image fusion 4 of sidewall (groove) lack of fusion )

2.2焊道之间的未熔合

按其位置可分为并排道间未熔合和上下道间(又称层间)未熔合,以及前后焊道间未熔合

a.并排焊道之间未熔合:垂直透照时,在底片上多呈现为黑色线(条)状,黑度不均匀、轮廓不清晰,两端无尖角、外形不规正,与细条状夹渣雷同,大多沿焊缝方向伸长,放大镜观察时,轮廓边界不明显(如图8所示)。

b.层间未熔合:垂直透照时,在底片上多呈现为黑色的不规则的块状影像。

黑度淡而不均匀。

一般多为中心黑度偏大,轮廓不清晰,与内凹和凹坑影像相似,层间未熔合是一薄层且与射线方向垂直,在底片上很难成像,若伴有夹渣会成像,一般很难判定为未熔合,大都当作夹渣评定了(如图8、9)。

c. 前后焊道间未熔合:前后焊道接头处,在熄弧与起弧重叠的地方经常出现未熔合,主要原因有起焊处温度太低、操作不当或在用砂轮修磨熄弧处时把接头位置修磨成一个近乎陡直的曲面,未熔合就产生在这个曲面上。

垂直透照时,底片上呈现为黑色不规则线性或曲线影像,黑度较深,轮廓清晰(如图10、11所示)。

(Figure 8 Schematic diagram of lack of fusion)。