双盘磨打浆系统设计选型

- 格式:pdf

- 大小:134.45 KB

- 文档页数:3

影响打浆匀度的原因和解决方法摘要:通过分析常见的磨浆匀度问题,总结了产生的原因和解决方法,对于制浆造纸企业解决打浆匀度和成纸匀度、提高打浆效率等方面均有较高参考价值。

关键词:磨浆匀度;成纸匀度;磨片齿型;磨片磨损打浆(磨浆)是一种装备简单、工艺复杂的生产过程,成浆纤维匀整性常常影响到纸张匀度以及强度指标。

南通华严磨片研究中心在为造纸企业分析打浆和纸张匀度差成因的过程中,结合磨片齿型、磨片材质、浆料浓度、流量、电流、压力等使用工况的调整,观察磨片磨损形态,并做了大量的分析和比对,总结了以下几种影响匀整性的原因和解决方法。

1、磨区磨损不均导致成浆不均双盘磨浆机由固定在机壳和移动座上的两个固定磨片与安装在转动盘上的两面转动磨片,形成两个磨区。

双盘磨浆机是目前造纸工厂广泛应用的一种连续打浆设备。

通过调节电流、流量、压力、浆料浓度及调换不同齿形的磨片和调整打浆工艺,可以适应各种浆料的打浆要求。

在使用中,双盘磨常常会出现两个磨区的磨片磨损不均匀(侧磨、偏磨)的现象,影响叩后纸浆匀度和设备稳定性,即使一些较先进的双盘磨和进口磨浆机也不例外。

我们总结了以下几种形成双盘磨侧磨的因素:1.1 两根进浆管的双盘磨,某侧进浆管瞬间堵浆或缺浆;1.2 单根内侧进浆的双盘磨,外侧浆压低或缺浆;1.3 移动座润滑油脂不合适或缺油滑动不顺畅;1.4 主轴轴向移动不灵活,转盘花键磨损等;1.5 磨片齿型不合适造成进出浆压力的不稳定;1.6 磨片材质等因素。

2、循环打浆导致成浆不匀和能耗高近年来,随着纸厂产能的不断扩大,磨浆机也逐渐呈现大型化发展态势,磨浆机功率增加,磨片面积增大,运行线速度提高,常因磨片易断齿及剧烈磨损,很多打浆生产线磨浆机设定打浆功率较低,难以一次成浆,需长时间循环打浆至叩后浆池或半浆池内以达到既定的打浆度和湿重指标,导致部分纸浆纤维过度打浆,部分纤维未得到有效打浆,打浆电耗极高,且严重影响纸张匀度和物理指标。

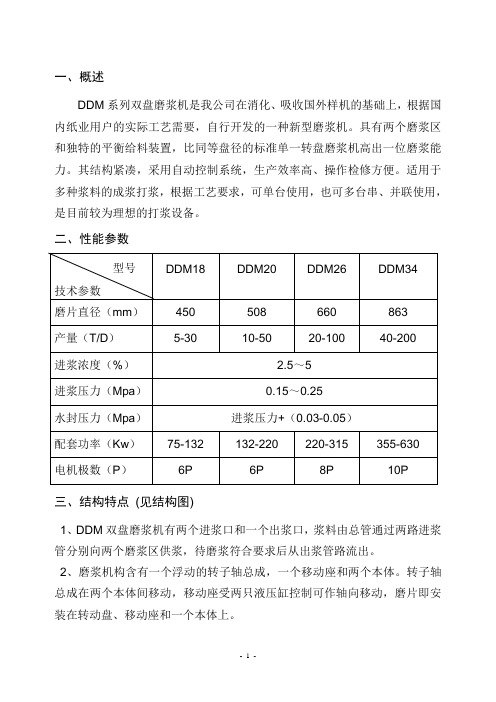

一、概述DDM系列双盘磨浆机是我公司在消化、吸收国外样机的基础上,根据国内纸业用户的实际工艺需要,自行开发的一种新型磨浆机。

具有两个磨浆区和独特的平衡给料装置,比同等盘径的标准单一转盘磨浆机高出一位磨浆能力。

其结构紧凑,采用自动控制系统,生产效率高、操作检修方便。

适用于多种浆料的成浆打浆,根据工艺要求,可单台使用,也可多台串、并联使用,是目前较为理想的打浆设备。

二、性能参数三、结构特点(见结构图)1、DDM双盘磨浆机有两个进浆口和一个出浆口,浆料由总管通过两路进浆管分别向两个磨浆区供浆,待磨浆符合要求后从出浆管路流出。

2、磨浆机构含有一个浮动的转子轴总成,一个移动座和两个本体。

转子轴总成在两个本体间移动,移动座受两只液压缸控制可作轴向移动,磨片即安装在转动盘、移动座和一个本体上。

7.轴封部件8.35定(见右图)。

1.5.填料环6.填料7.轴6、轴两端用装在紧定套上的圆锥孔双列调心滚子轴承支承,并选用优质的锂基润滑脂润滑。

7、选用承载性能特强的鼓形齿式联轴器来传递扭矩,保证噪声低、传动平稳,且有较大的轴向位移补偿量。

8、根据用户需要,可采用PLC编程控制(恒功率控制),实现对打浆过程的自动控制与监控。

四、配套管路与功能1、纸浆管路共有两路供浆管和一路出浆管,位于磨浆机调整端的进浆管可作轴向移动。

出浆管路上必须安装一个浆料调节阀,来控制流过磨浆机的浆流,并能对欲处理的纸浆与浆量作有效的计量(可与阀门供应商商定),在浆料调节阀上方安装一只流量计来记录浆料的总流量,以精确地控制磨浆机的产量(可与流量计供应商商定)。

2、密封水管路在底座上配置一路密封水和接头,用来连接到磨浆机两端的密封腔。

该管路提供的密封水必须是清水,且水压必须大于进浆压力。

若厂家的自来水压力不能满足此要求时,则需配置一台冷却水泵来供水。

3、清洗管路一般在磨浆机的上方都应配备清水供应管路和相应的阀门,在出浆管路上建议用户安装一个废料排放口,以便于清洗磨浆机后将废料排出。

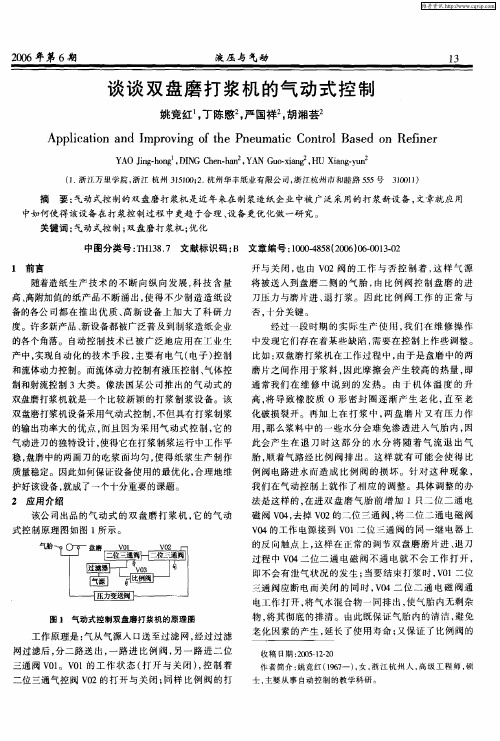

2006年第6期 液压与气动 13 谈谈双盘磨打浆机的气动式控制 姚竞红 ,丁陈愍 ,严国祥 。胡湘芸 Application and Improving of the Pneumatic Control Based on Refiner YAO Jing—hong ,DING Chen.han2,YAN Guo—xiang2,HU Xiat ̄g.yun2

(1.浙江万里学院,浙江杭州315100;2.杭州华丰纸业有限公司,浙江杭州市和睦路555号310011) 摘要:气动式控制的双盘磨打浆机是近年来在制浆造纸企业中被广泛采用的打浆新设备,文章就应用 中如何使得该设备在打浆控制过程中更趋于合理、设备更优化做一研究。 关键词:气动式控制;双盘磨打浆机;优化

中图分类号:TH138.7文献标识码:B文章编号:1000.4858(2006}06.0013.02 1前言 随着造纸生产技术的不断向纵向发展,科技含量 高、高附加值的纸产品不断涌出,使得不少制造造纸设 备的各公司都在推出优质、高新设备上加大了科研力 度。许多新产品、新设备都被广泛普及到制浆造纸企业 的各个角落。自动控制技术已被广泛地应用在工业生 产中,实现自动化的技术手段,主要有电气(电子)控制 和流体动力控制。而流体动力控制有液压控制、气体控 制和射流控制3大类。像法国某公司推出的气动式的 双盘磨打浆机就是一个比较新颖的打浆制浆设备。该 双盘磨打浆机设备采用气动式控制,不但具有打浆制浆 的输出功率大的优点,而且因为采用气动式控制,它的 气动进刀的独特设计,使得它在打浆制浆运行中工作平 稳,盈磨中的两面刀的吃浆面均匀,使得纸浆生产制作 质量稳定。因此如何保证设备使用的最优化,合理地维 护好该设备,就成了一个十分重要的课题。 2应用介绍 该公司出品的气动式的双盘磨打浆机,它的气动 式控制原理图如图1所示。 图1气动式控制双盘磨打浆机的原理图 工作原理是:气从气源人口送至过滤网,经过过滤 网过滤后,分二路送出,一路进比例阀,另一路进二位 三通阀VOI。VO1的工作状态(打开与关闭),控制着 二位三通气控阀V02的打开与关闭;同样比例阀的打 开与关闭,也由V02阀的工作与否控制着,这样气源 将被送人到盘磨二侧的气胎,由比例阀控制盘磨的进 刀压力与磨片进、退打浆。因此比例阀_丁作的正常与 否,十分关键。 经过一段时期的实际生产使用,我们在维修操作 中发现它们存在着某些缺陷,需要在控制上作些调整。 比如:双盘磨打浆机在工作过程中,由于是盘磨中的两 磨片之间作用于浆料,因此摩擦会产生较高的热量,即 通常我们在维修中说到的发热。由于机体温度的升 高,将导致橡胶质O形密封圈逐渐产生老化,直至老 化破损裂开。再加上在打浆中,两盘磨片又有压力作 用,那么浆料中的一些水分会难免渗透进入气胎内,因 此会产生在退刀时这部分的水分将随着气流退出气 胎,顺着气路经比例阀排出。这样就有可能会使得比 例阀电路进水而造成比例阀的损坏。针对这种现象, 我们在气动控制上就作了相应的调整。具体调整的办 法是这样的,在进双盘磨气胎前增加1只二位二通电 磁阀V04,去掉V02的二位三通阀,将二位二通电磁阀 V04的工作电源接到VO1二二位三通阀的同一继电器上 的反向触点七,这样在正常的调节双盘磨磨片进、退刀 过程中V04二位二通电磁阀不通电就不会工作打开, 即不会有泄气状况的发生;当要结束打浆时,VO1二位 三通阀应断电而关闭的同时,V04二位二通电磁阀通 电工作打开,将气水混合物一同排出,使气胎内无剩杂 物,将其彻底的排清。由此既保证气胎内的清洁,避免 老化因素的产生,延长了使用寿命;又保证了比例阀的

ZDPS中浓液压双盘磨浆机的特点及生产应用田晶;刘士亮;胡庆喜【摘要】介绍了ZDPS中浓液压双盘磨浆机的结构特点并对其生产应用效果进行了探讨.生产应用表明,ZDPS中浓液压双盘磨能显著提高纸浆纤维的内外细纤维化效果,较好地保留纸浆纤维的长度.与传统的低浓双盘磨相比,打浆浓度范围提高至6%~ 12%,纸张强度提高,匀度明显改善,磨浆能耗降低.%The characteristics and production application of ZDPS medium consistency hydraulic Twin refiner were introduced in this paper. Its application showed that the medium consistency refining enhances fiber fibrillation with less cutting on fibers. The refining pulp consistency can be from 6% to 12% , the resultant paper strength indexes can be improved by 28% to 37% , energy consumption can drop 34% , paper formation can be improved compared with low consistency refining.【期刊名称】《中国造纸》【年(卷),期】2012(031)002【总页数】3页(P43-45)【关键词】中浓;双盘磨浆机;应用【作者】田晶;刘士亮;胡庆喜【作者单位】广东岭南职业技术学院,广东广州,510663;华南理工大学制浆造纸工程国家重点实验室,广东广州,510640;华南理工大学造纸与污染控制国家工程研究中心,广东广州,510640;华南理工大学制浆造纸工程国家重点实验室,广东广州,510640;华南理工大学造纸与污染控制国家工程研究中心,广东广州,510640【正文语种】中文【中图分类】TS734+.1近年来我国的造纸原料结构发生了很大的变化,草浆所占比例大幅下降,废纸浆和木浆的比例有较大幅度的提高。

摆式磨粉机的电气控制系统设计要点摆式磨粉机是一种主要用于磨细各种矿石、化工材料等的设备。

在现代工业中,电气控制系统在磨矿设备中起着至关重要的作用。

本文将详细介绍摆式磨粉机的电气控制系统设计要点。

1. 控制系统架构设计摆式磨粉机的电气控制系统是一个复杂的系统,需要合理地设计其结构以确保系统的可靠性和稳定性。

通常情况下,控制系统包括主控制柜、操作台、电缆连接等组成部分。

主控制柜是整个电气控制系统的核心,负责控制磨粉机的启停、调速、负荷等功能。

2. 电气元件选型在摆式磨粉机的电气控制系统中,合适的电气元件选型至关重要。

首先,选用可靠的断路器和开关来确保设备的安全运行。

其次,选择适合负载特性的变频器,能够实现磨粉机的无级调速,提高设备的运行效率和能耗。

此外,应选择合适的传感器用于测量和检测磨细过程中的参数,确保自动化控制的精确性。

3. 电气线路设计在电气控制系统设计中,电气线路的设计是至关重要的一部分。

首先,需要根据磨粉机的具体工艺要求和设备配置,绘制出完整的电气线路图。

其次,需要合理地布置电缆和线束,避免过长的线路和交叉干扰。

此外,还需要对电缆进行正确的截面面积计算,以确保系统的电流传输能力。

4. 保护措施设计为确保摆式磨粉机的电气控制系统的安全运行,必须设计相应的保护措施。

首先,应配置额定电流适宜的过载保护装置,以防止设备在负载过大时受损。

其次,应设置温度传感器和温度保护开关,及时监测设备的温度状况,避免过热引发事故。

另外,还需采取适当的接地保护措施,防止电气设备由于静电或漏电引发触电危险。

5. 自动化控制设计现代工业中,自动化控制是提高生产效率和质量的重要手段。

在摆式磨粉机的电气控制系统中,应加入自动化控制功能,实现设备的远程监控和自动化调控。

通过传感器的数据反馈和控制算法的优化,可以实现磨矿过程的自动控制,提高产品的均匀度和磨细度。

6. 可靠性设计摆式磨粉机是一种长时间运行的设备,其电气控制系统的可靠性至关重要。

水泥粉磨系统优化设计方案水泥粉磨系统是水泥生产线上重要的工艺环节,其优化设计方案可以有效提高生产效率,降低能耗,改善产品质量。

本文将针对水泥粉磨系统的优化设计方案进行详细的探讨。

水泥粉磨系统的优化设计需考虑到以下几个方面:设备选型、工艺流程、控制系统、能源消耗以及环保要求。

在进行水泥粉磨系统的优化设计时,必须全面考虑这些方面,以达到系统整体性能的最大化。

第一部分:设备选型水泥粉磨系统中的主要设备包括水泥磨机、分选机、磨辅设备、输送设备等。

在设备选型方面,需要根据水泥生产线的实际需求来选择性能优良、稳定可靠的设备。

特别是对于水泥磨机的选型,应该考虑到产能、细度、能耗、维护成本等多个方面的因素。

选用先进的自动化设备来提高自动化程度,降低人工干预,提高粉磨系统的稳定性和可靠性。

第二部分:工艺流程水泥粉磨系统的工艺流程包括进料、破碎、磨煤等过程。

优化设计需要考虑到各个环节的密切配合,避免因为某一个环节的问题导致整个粉磨系统的运行不稳定。

特别需要重视的是水泥磨机的运行参数,如料层厚度、负荷、转速等,合理设置这些参数对于提高粉磨系统的生产效率至关重要。

第三部分:控制系统粉磨系统的控制系统是整个生产线的大脑,它对生产线的运行状态进行监控、调整和控制。

在系统的优化设计中,需要充分考虑控制系统的先进性、稳定性和可靠性。

合理选择PLC控制系统、DCS控制系统等高性能控制系统,可以使得水泥粉磨系统的操作更为简单、稳定。

第四部分:能源消耗水泥粉磨系统的能源消耗一直是行业内关注的重点问题。

为了降低能源消耗,提高系统的能源利用率,可以采取一系列的措施。

合理选择磨辅设备、高效的分选机,优化设备布局,改善设备的热功率利用效率等。

还可以采用余热利用技术,对废热进行回收利用,降低水泥粉磨系统的热能消耗。

第五部分:环保要求在当前环保意识日益提高的背景下,水泥粉磨系统的优化设计也要兼顾环保要求。

对于粉磨系统中的粉尘、废气治理需要特别重视。

卧式双面铣削加工中心的液压系统设计1. 引言卧式双面铣削加工中心是一种先进的机械设备,用于加工平面零件的同时进行双面铣削操作。

液压系统是该设备的重要部分,用于提供所需的动力和控制。

本文将探讨卧式双面铣削加工中心液压系统的设计问题。

2. 设计要求卧式双面铣削加工中心的液压系统设计应满足以下要求:- 系统应具有足够的压力和流量,以满足零件加工的需求。

- 系统应具有稳定的工作性能,确保加工过程的准确性和精度。

- 系统应具有快速响应的能力,以提高生产效率。

- 系统应具有可靠的安全保护措施,避免意外事故的发生。

3. 液压系统设计方案针对以上要求,可以采取以下设计方案:- 选择适当的液压泵和液压马达,以确保系统具有足够的压力和流量。

- 使用高质量的液压阀门和控制元件,以实现稳定的工作性能。

- 使用高响应的液压缸和液压阀门,以提高系统的响应速度。

- 添加液压缸和阀门的位置传感器和压力传感器,以实现系统的自动化控制和安全保护。

4. 具体设计细节详细的液压系统设计细节应包括以下内容:- 液压泵和液压马达的选型和参数设定。

- 液压阀门和控制元件的选型和布局。

- 液压缸和液压阀门的布置和连接方式。

- 位置传感器和压力传感器的选择和安装位置。

- 安全保护措施的设计和实施。

5. 结论卧式双面铣削加工中心的液压系统设计是确保设备正常运行的关键因素。

通过选择适当的设备和合理的设计方案,可以实现系统的高效工作和安全运行。

在设计过程中,需充分考虑系统的压力、流量、稳定性和响应速度等方面,以满足加工要求并提高生产效率。