主要材料(尿素水解制氨区)(1)

- 格式:xls

- 大小:1.70 MB

- 文档页数:3

尿素水解制氨在电厂中的应用

尿素水解制氨是一种常见的制氨方法,它通过加热和水解反应将尿素转化为氨气和二

氧化碳,可广泛用于电厂中的氨气发生器和脱硝系统。

首先,在氨气发生器中,尿素水解制氨是一种常见的方法,尿素可以作为氨气的前体,加热和水解反应后可以产生大量的氨气。

氨气可以用作锅炉燃烧室中脱硝催化剂的前体,

在脱硝系统中,氨气可与NOx反应生成水和氮气,从而减少NOx的排放量。

因为尿素是一

种易于存储和处理的稳定化合物,不仅在化学性质上稳定,而且在物理和化学上也具有一

定的稳定性,因此它很适合在电厂中使用。

其次,尿素水解制氨也可以在电厂中的SCR脱硝系统中使用。

SCR脱硝系统通过使用

催化剂和适量的NH3或尿素将NOx转化为无害的气体,以减轻电厂对环境的污染。

其中尿

素的使用有以下优势:它可以在脱硝系统中产生精确的氨气供应;它可以在催化剂用量较

低时提供高效的NOx转换率;由于具有较低的氨气溶液挥发度,因此它可以避免在脱硝系

统中的挥发性有机物的形成。

最后,尿素水解制氨还可以作为电站污水处理的一种方案。

在某些情况下,电站需要

处理多量的废水和含氨废水。

尿素水解制氨可以将含氨废水中的氨气通过水解反应浓缩为

氨气溶液,然后通过进一步的处理,如吸附,析出和气相净化等,可以将其中的氨气有效

地去除。

总之,尿素水解制氨可以在电厂中广泛使用。

它可以用于氨气发生器中,作为SCR脱

硝系统中的还原剂,以及作为电站出水中含氨废水的处理方案。

尿素具有易于处理,存储

和使用的优点,并且能够提供高效的NOx转换率,因此值得在电力工业中广泛推广和应用。

尿素水解制氨在电厂中的应用尿素水解制氨是一种重要的化工生产工艺,广泛应用于各种工业领域,包括电厂。

在电厂中,氨被用于脱硫和脱硝工艺,以减少燃煤发电过程中产生的氮氧化物和二氧化硫等排放物质,为环境保护和减少大气污染作出了重要贡献。

本文将重点介绍尿素水解制氨在电厂中的应用,并分析其优势和未来发展前景。

一、尿素水解制氨工艺原理尿素水解制氨是利用尿素在碱性条件下水解生成氨气的化学反应。

通常情况下,尿素和所需的水在高温高压的条件下经过一系列反应生成氨气,然后通过蒸馏和净化等步骤得到高纯度的氨气。

这种工艺具有高效、环保等优点,因此在电厂脱硫和脱硝工艺中得到了广泛应用。

除了二氧化硫,电厂烟气中还含有大量的氮氧化物,即NOx。

这些氮氧化物对环境和人体健康都有害,因此也需要进行脱硝处理。

目前,尿素水解制氨已经成为一种常用的脱硝剂。

在脱硝过程中,尿素水解制氨与烟气中的氮氧化物反应生成氨,进而与氮氧化物发生还原反应,最终生成氮和水,实现了氮氧化物的脱除。

与传统的氨水脱硝工艺相比,尿素水解制氨工艺具有投资、运行成本低、操作简便、无二次污染等优点,因此受到了电厂的青睐。

四、尿素水解制氨在电厂中的优势1. 高效节能:尿素水解制氨工艺具有反应速度快、能耗低等特点,可有效节约能源和原材料。

2. 环保减排:尿素水解制氨工艺可实现废气中的二氧化硫和氮氧化物的脱除,从而减少了大气污染物的排放。

3. 操作简便:尿素水解制氨工艺操作简便,易于控制,降低了运行成本和人工成本。

4. 副产物易处理:尿素水解制氨工艺产生的副产物易于处理,不会对环境造成二次污染。

随着环保意识的提高和环保法规的不断完善,电厂对大气污染物排放要求越来越严格。

尿素水解制氨工艺在电厂中的应用前景非常广阔。

未来,随着技术的进一步发展和成本的不断降低,尿素水解制氨在电厂中的应用将会更加普遍。

尿素水解制氨在电厂中的应用尿素是一种含有氮的有机化合物,其水解可以产生氨气。

尿素水解制氨在电厂中应用广泛,主要体现在以下几个方面:1. 脱硝系统中的还原剂:尿素水解制氨后产生的氨气可以用作脱硝系统中的还原剂。

电厂燃煤锅炉燃烧过程中会产生大量的氮氧化物(NOx),尤其是氮氧化物对环境污染和空气质量产生非常大的影响。

脱硝系统的主要目的就是将NOx降解转化为无害的氮气。

尿素水解制氨后的氨气可以与NOx反应生成氮气和水,起到脱硝的作用。

2. 萃取剂:尿素水解制氨后产生的氨气可以用作电厂中金属离子的萃取剂。

在电厂中,很多金属离子存在于废水和废气中。

氨气可以与金属离子形成配位络合物,从而使金属离子从溶液中萃取出来。

这种方法被广泛应用于电厂废水和废气处理过程中。

3. 蒸汽发生器的氨水淋注:尿素水解制氨后的氨气可以用作蒸汽发生器的氨水淋注剂。

在电厂中,蒸汽发生器是产生蒸汽的重要设备之一。

为了提高蒸汽的质量和效率,在蒸汽发生器中进行氨水淋注可以提高蒸汽的热传导能力,增强燃烧的稳定性,延长设备的使用寿命。

4. 燃烧助剂:尿素水解制氨后产生的氨气可以用作电厂燃烧过程中的燃烧助剂。

尿素水解制氨后的氨气可以增加燃料的可燃性和热值,提高燃料的燃烧效率和燃烧稳定性。

通过在燃烧过程中加入适量的氨气,可以改善燃烧工艺,减少燃烧产生的有害气体和颗粒物的排放,降低环境污染。

尿素水解制氨在电厂中具有多种应用,包括作为脱硝系统的还原剂、萃取剂、氨水淋注剂和燃烧助剂等。

这些应用可以提高燃烧效率,降低环境污染,对电厂的高效运行和环保生产起到积极的促进作用。

尿素水解制氨在电厂中的应用随着工业化生产的发展,氨是一种重要的化工原料,在电厂中有着广泛的应用。

而尿素水解制氨是一种常用的生产氨的方法,具有效率高,成本低等优点。

本文将介绍尿素水解制氨在电厂中的应用及其优势。

尿素水解制氨是利用尿素经水解反应生成氨,并且同时生成二氧化碳的过程。

该反应式如下:(NH2)2CO + 2H2O → 2NH3 + CO2在电厂中,尿素水解制氨通常用于脱硫除尘系统中的脱硫剂再生。

脱硫剂再生是指将用过的脱硫剂再生回原料状态,以便再次使用。

电厂中的燃煤锅炉排放的烟气中含有大量的二氧化硫和灰尘,需要进行脱硫和除尘处理。

而脱硫剂再生的过程中就需要用到尿素水解制氨。

尿素水解制氨在脱硫剂再生中的工艺流程一般包括以下几个步骤:第一步:脱硫剂再生系统中的吸收液中加入尿素水解制氨装置。

吸收液是一种用于吸收烟气中的二氧化硫的溶液,通常是氧化钙和水混合而成的石灰乳。

在这一步骤中,尿素水解制氨的装置会将尿素水解成氨,并通过氨气将吸收液中的二氧化硫还原为硫化氢。

这样做的目的是将二氧化硫从气相转化为液相,以便后续的处理。

第二步:还原后的二氧化硫溶解在吸收液中形成硫代硫酸盐。

接下来通过氨气将硫代硫酸盐还原成硫化氢,并再生出尿素。

并且在此过程中产生的二氧化碳也会被吸收液吸收并转化成碳酸氢钙。

这时尿素就完成了再生,可以继续用于吸收二氧化硫。

尿素水解制氨在这个过程中的作用是很明显的。

通过尿素水解制氨,能够实现两种反应:一是将二氧化硫转化成硫代硫酸盐,从而将其从烟气中夺取出来;二是在还原硫代硫酸盐的过程中,再生出尿素,并产生氨气将硫代硫酸盐转化成硫化氢。

这样就完成了脱硫剂再生的过程。

尿素水解制氨在电厂中的应用具有以下优势:尿素水解制氨的产氨效率高。

相比于其他方法,尿素水解制氨可以在较低的温度和压力下就能够快速生成氨气,产氨效率高。

这对于需要大量氨气的电厂来说是非常重要的。

尿素水解制氨的成本低。

尿素作为原料成本低廉,而且尿素生产工艺成熟,大规模生产后成本更低。

尿素水解制氨技术的应用发布时间:2021-07-31T10:16:18.631Z 来源:《电力设备》2021年第3期作者:余子炎[导读] 随着我国经济高速发展,燃煤发电厂烟气污染物的排放越来越受到国家和社会的广泛关注。

(广东红海湾发电有限公司广东汕尾 516623)摘要:火力发电厂烟气脱硝还原剂普遍采用液氨,但因安全管理问题日渐受限制,尿素水解工艺成熟、可靠,可满足脱硝系统要求,可用于代替液氨工艺。

本文通过分析尿素水解工艺的工作原理及针对具体项目情况,对系统设计、技术应用作了详细分析,解决了该电厂液氨系统安全隐患,本文设计的系统具有较大的可用性。

A 关键词:火力发电厂;脱硝;还原剂;液氨;尿素水解;安全Application of urea hydrolysis to ammonia production technology Yuziyan Guangdong honghaiwan Power Generation Co., Ltd., Shanwei, Guangdong 516623 Abstract: liquid ammonia is widely used in flue gas denitrification reducing agent of thermal power plant, but due to the increasingly limited safety management, urea hydrolysis process is mature and reliable, which can meet the requirements of denitration system and can be used to replace liquid ammonia process.By analyzing the working principle of urea hydrolysis process and the specific project situation, this paper makes a detailed analysis of the system design and technical application, and solves the hidden danger of the liquid ammonia system in the power plant. The system designed in this paper has greater availability. Keywords:thermal power plant; denitration; reducing agent; liquid ammonia; urea hydrolysis; safety0 引言随着我国经济高速发展,燃煤发电厂烟气污染物的排放越来越受到国家和社会的广泛关注。

尿素水解制氨在电厂中的应用摘要:随着经济不断发展,带动我国各行业快速发展。

在电厂生产运行过程中,电厂中的烟气脱硝工艺受到广泛重视,尤其是随着科学技术的飞速发展,针对电厂烟气脱硝工艺不断研发。

而氨气作为烟气脱硝的重要还原剂,氨气的获取主要是通过氨水、液氨、尿素等集中原材料中获取。

应用尿素作为原材料,采用尿素水解制氨工艺,能够有效降低安全隐患风险,鉴于此,文章简要结合尿素水解制氨在电厂中的应用展开相关论述。

关键词:尿素水解制氨;电厂;应用1引言氮氧化物是破坏大气环境形成酸雨的重要污染物,根据国家环保标准要求新建的电站锅炉必须配备脱NO的相关设备,已建成进行投运的电站锅炉也需要及时进行改造,增设脱硝装置,烟气脱硝技术涉及SCR和SNCR。

两种烟气脱硝技术还原剂都可以是液氨、氨水及尿素,液氨属于危险品,在运输和储存过程中具有一定的危险性和局限性,但其投资成本低,一般在条件允许情况下,液氨作为还原剂应用尤为广泛,用氨水作为还原剂,安全性相对较高,但其运输和储存成本高,经济性较差。

尿素水解技术主要应用于化工行业,其易于运输和储存,尿素溶液制备设备、水解或热解设备占地面积小,尿素热解和水解制氨技术比液氨方案和氨水方案安全性高,因而逐步应用在电站锅炉烟气脱硝项目中,有效降低厂用电,在烟气脱硝项目中作为制作还原剂具有重要优势,不断提高电厂的生产效率。

2尿素水解制氨工艺分析尿素水解制氨的工艺原理在于是在一定温度环境下,尿素水溶液会发生水解反应,进而产生氨气。

其工艺的构成主要是尿素颗粒储存和溶解输送系统及尿素水解系统等方面,该工艺被广泛应用到各地电厂中,有利于进一步提升电厂的生产效率,有效降低电厂的生产污染等方面。

在使用运输车辆将尿素运输至尿素溶液制备区后,将其存储在尿素储仓间备用。

在配制尿素溶液的过程中,主要是需要将溶液放入溶解罐中,通过加热系统加热到一定温度,通过运用循环搅拌的方式,进一步促使材料的充分溶解。

在尿素溶液溶解完毕后,将其运输至尿素溶液储罐中,通过加热盘管,将尿素的溶液温度控制在50℃~70℃,进一步避免温度过低而导致尿素结晶的现象发生。

尿素热解和水解的区别性报告一、背景SCR技术中还原剂NH3的来源有3种:液氨(anhydrous Ammonia)、氨水(Aqueous Ammonia)和尿素(Urea)。

由于液氨是危险化学品,随着国家对安全的日益重视,逐渐出台一系列相关的限制措施,使得电厂在用液氨时会在审批、工期、占地等诸多方面受到越来越多的制约,投运后通过环保验收的程序也较为繁琐;氨水也因为其运行成本居高不下而受到应用的局限。

作为无危险的制氨原料,尿素具有与液氨相同的脱硝性能,是绿色肥料、无毒性,使用完全,因而没有法规限制,并且便于运输、储存和使用。

目前在国内SCR脱硝采用尿素为还原剂已经成为一种趋势,并逐渐成为主流,尤其是在一些重点区域和离居民区较近的城市电厂,已有了越来越多的应用。

二、尿素热解和水解技术简述尿素制氨工艺的原理是尿素水溶液在一定温度下发生分解,生成的气体中含二氧化碳、水蒸气和氨气。

尿素制氨工艺包括尿素水解和尿素热解。

尿素水解和尿素热解工艺由于温度压力条件不同,有着不同的化学过程。

2.1尿素水解制氨技术作为应用于脱硝目的的水解技术在1999年开始运用在国外锅炉烟气脱硝工程, 目前这样的技术主要有AOD 法、U2A 法及SafeD eNOx 法三种。

在一定的温度条件下尿素能水解生成氨和二氧化碳。

主要反应式:CO (NH2 ) 2 + H2O = 2NH3 + CO2尿素水解制氨工艺:用溶解液泵将约90℃溶解液送入尿素溶解槽, 颗粒状尿素经斗式提升机输送到尿素溶解槽,经搅拌后, 配制成浓度约40% ~ 50% (w t)的尿素溶液; 经搅拌溶解合格的尿素溶液, 温度约60℃,利用溶解液泵打入尿素溶液槽储存, 用尿素溶液泵加压至表压2. 6 MPa 送至水解换热器, 先与水解器出来温度约200℃的残液换热, 温度升至185℃左右, 然后进入尿素水解器进行分解。

尿素水解器的蒸汽加热方式分为直接加热和间接加热方式。

直接加热: 尿素水解器的操作压力为2.2MPa, 操作温度约200℃ , 水解器用隔板分为9个小室。

尿素水解制氨在燃煤电厂中的应用及存在的问题发表时间:2019-10-14T15:25:45.923Z 来源:《电力设备》2019年第11期作者:干桂静[导读] 摘要:当前,随着我国安全生产形势的日益严峻,传统的以液氨作为还原剂的脱硝系统,因液氨大量存储具有较大的危险性,越来越难以满足要求,而新型的尿素水解制氨系统因其较高的安全性,被越来越多的发电厂所采用,但在实际运用中也产生了许多新的问题。

(浙能绍兴滨海热电有限责任公司绍兴市滨海工业区九七丘 312000)摘要:当前,随着我国安全生产形势的日益严峻,传统的以液氨作为还原剂的脱硝系统,因液氨大量存储具有较大的危险性,越来越难以满足要求,而新型的尿素水解制氨系统因其较高的安全性,被越来越多的发电厂所采用,但在实际运用中也产生了许多新的问题。

关键词:安全性;液氨;尿素水解;结晶;腐蚀;积灰引言传统的以液氨作为还原剂的脱硝系统,因液氨大量存储具有较大的危险性,逐渐被安全性较高尿素水解制氨系统所取代,但因为尿素水解制氨系统在国内发展时间较晚,仍旧存在许多不成熟的地方,导致其在实际运用中产生了许多新的问题。

1.液氨与尿素水解制氨的安全性对比1.1液氨的安全性液氨是极易挥发、易燃及腐蚀性的压缩气体,氨与空气混合到一定比例时,遇明火、高热能能引起爆炸,其爆炸极限为16%-25%。

与氟、氯等接触会发生剧烈的化学反应。

正常情况下液氨槽罐保留15%的气相空间,槽罐内压力是该温度下的液氨饱和蒸汽压力。

如果未留有气相空间全部充满液体,则在温度升高时液体体积膨胀没有余地,槽罐内压力大幅上升,而液氨的膨胀系数较大,一旦槽罐充满氨,在0—60℃范围内,液氨温度每升高1℃,其压力升高约1.32—1.80MPa,因而过量充装极易发生物理爆炸。

根据氨的毒理特性,人暴露于3500mg/m3氨气中将会死亡,暴露于553mg/m3中可发生强烈的刺激症状,67.2mg/m3鼻咽有刺激感,0.7mg/m3可闻到气味。

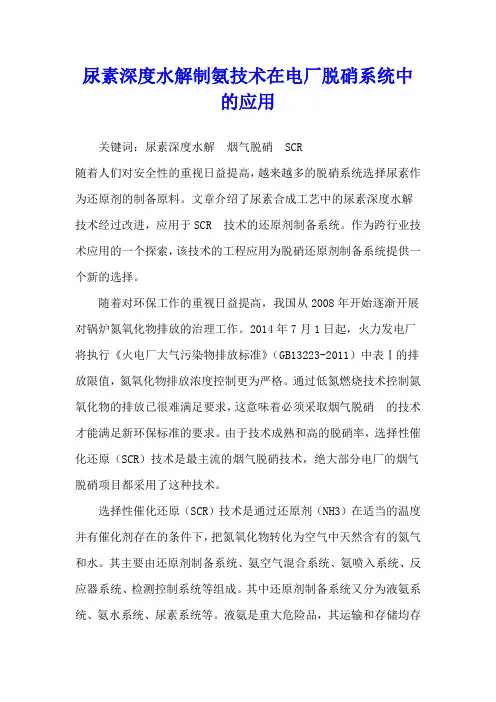

目录一、概述 (2)二、技术介绍 (2)2.1尿素水解制氨技术 (2)2.2尿素热解制氨技术 (3)三、应用现状 (4)3.1尿素热解技术 (4)3.2 尿素水解技术 (5)四、投资、运行费用比较 (6)4.1设备投资、安装费用比较 (6)4.2 运行费用比较 (6)五、结论 (6)关于尿素水解制氨和尿素热解制氨的工艺介绍及技术、经济比较一、概述“十二五”期间国内建设了大量的烟气脱硝装置,其还原剂制备系统主要由液氨蒸发、氨水汽化、尿素制氨三种方式,随着国内民众和企业安全意识的加强,加上国内危化品运输、储存、使用事故层出不穷,尿素制氨技术因其不需要装卸、运输、储存危险化学品、装置占地面积小、运行安全稳定可靠,逐渐成为电厂选择脱硝还原剂制备系统的主流技术。

尿素是氨的理想的来源。

尿素(CH4N2O)为无毒无味的白色晶体或粉末,是人工合成的第一个有机物,广泛存在于自然界中,其理化性质较稳定,应用于农业及工业领域,其运输和储存和管理均不受国家和地方法规的限制。

尿素是一种稳定、无毒的固体物料,对人和环境均无害;可以被散装运输并长期储存;不需要运输和储存方面的特殊程序,它的使用不会对人员和周围社区产生不良影响。

但固体颗粒尿素容易吸湿,当空气中的相对湿度大于尿素的吸湿点时,它就吸收空气中的水分而潮解,尿素在储存过程中极易吸潮板结,需采取措施防止吸湿结块的情况发生。

尿素制氨技术中根据其反应机理和核心反应设备的不同分为尿素水解制氨和尿素热解制氨二种技术。

先分别介绍及对比如下:二、技术介绍2.1尿素水解制氨技术尿素水解制氨工艺的原理是尿素水溶液在一定温度下发生水解反应,生成的气体中包含氨气和二氧化碳。

其化学反应式为:NH2-CO-NH2+ H2O → 2NH3↑+ CO2↑尿素水解制氨系统由1)尿素颗粒储存和溶解系统、2)尿素溶液储存和输送系统及3)尿素水解系统组成。

尿素颗粒在尿素溶解罐中配置成约50%浓度的尿素溶液,随后尿素溶液储存在尿素溶液储罐中以供电厂使用。

尿素水解制氨在电厂中的应用尿素水解制氨是一种重要的工业生产过程,它在电厂中有着广泛的应用。

尿素水解制氨的过程是通过加热尿素溶液,使其分解生成氨气和二氧化碳的化学反应。

这种方法在电厂中被应用于脱硫设备中,用于净化燃煤发电过程中产生的废气,以达到环保排放的要求。

尿素水解制氨在电厂中还可以用作氨蒸汽发生器的补给物料,被燃料动力设备用来降低燃料对环境的污染。

尿素水解制氨在电厂中的应用重要性不言而喻,本文将从相关技术原理、应用特点和经济效益等方面综述其在电厂中的应用。

一、尿素水解制氨的技术原理尿素水解制氨的的技术原理是利用尿素在高温条件下分解生成氨气的化学反应。

尿素水解制氨的化学方程式如下:(NH2)2CO→NH3+CO2尿素分子在高温下分解成氨气和二氧化碳,然后氨气通过冷却凝结成液氨,二氧化碳通过净化设备排放。

这种方法不仅可以有效净化废气中的二氧化硫和氮氧化物,还可以作为氨蒸汽发生器的补给物料,提高了氨气利用效率,减少了能源消耗。

二、尿素水解制氨在脱硫设备中的应用特点1.高效净化废气尿素水解制氨可以高效净化燃煤发电过程中产生的废气,有效降低了废气中二氧化硫和氮氧化物的含量,使废气排放达到环保标准。

2.操作简便尿素水解制氨的操作过程相对简单,只需将尿素溶液加热至一定温度,就可以实现氨气的生成,操作和维护成本较低。

3.无二次污染尿素水解制氨是一种无二次污染的脱硫处理方法,不会产生新的污染物质,对环境无负面影响。

4.节能环保尿素水解制氨能够将废气中的酸雾和颗粒物减少,同时减轻了废气对环境的污染,实现了节能环保的双重效益。

三、尿素水解制氨在电厂中的经济效益1.降低成本通过尿素水解制氨脱硫处理废气,不仅可以有效抑制废气中有害物质的排放,还可以降低脱硫处理的成本,提高了电厂的竞争力。

2.提高效益尿素水解制氨可以有效提高氨气利用效率,提高了燃料动力设备的效益,降低了生产成本。

3.符合环保要求尿素水解制氨脱硫不产生新的污染物,符合环保要求,避免了因排放超标而面临的罚款和处理成本。

尿素深度水解制氨技术在电厂脱硝系统中的应用关键词:尿素深度水解烟气脱硝 SCR随着人们对安全性的重视日益提高,越来越多的脱硝系统选择尿素作为还原剂的制备原料。

文章介绍了尿素合成工艺中的尿素深度水解技术经过改进,应用于SCR 技术的还原剂制备系统。

作为跨行业技术应用的一个探索,该技术的工程应用为脱硝还原剂制备系统提供一个新的选择。

随着对环保工作的重视日益提高,我国从2008年开始逐渐开展对锅炉氮氧化物排放的治理工作。

2014年7月1日起,火力发电厂将执行《火电厂大气污染物排放标准》(GB13223-2011)中表Ⅰ的排放限值,氮氧化物排放浓度控制更为严格。

通过低氮燃烧技术控制氮氧化物的排放已很难满足要求,这意味着必须采取烟气脱硝的技术才能满足新环保标准的要求。

由于技术成熟和高的脱硝率,选择性催化还原(SCR)技术是最主流的烟气脱硝技术,绝大部分电厂的烟气脱硝项目都采用了这种技术。

选择性催化还原(SCR)技术是通过还原剂(NH3)在适当的温度并有催化剂存在的条件下,把氮氧化物转化为空气中天然含有的氮气和水。

其主要由还原剂制备系统、氨空气混合系统、氨喷入系统、反应器系统、检测控制系统等组成。

其中还原剂制备系统又分为液氨系统、氨水系统、尿素系统等。

液氨是重大危险品,其运输和存储均存在较大安全风险。

近年来关于液氨的安全事故频发,越来越多的脱硝系统选择尿素系统作为还原剂制备系统。

本文介绍由化工行业合成氨工艺中广泛应用的尿素深度水解技术经过改进,应用于SCR工艺的尿素深度水解技术。

1尿素深度水解系统概述通过提高尿素溶液浓度,对工艺系统进行适当改进,由化工行业尿素深度水解制氨系统改进后应用于电厂SCR脱硝系统的尿素深度水解工艺流程如下。

尿素颗粒由斗提机送入尿素溶解罐,用除盐水或水解液进行溶解,配置成浓度约20%,温度40℃的尿素溶液,由尿素溶液输送泵送入尿素溶液储罐。

尿素溶液由给料泵从尿素溶液储罐输送至热交换器,经水解液预热后进入水解器上部的板式塔,然后进入水解器。

尿素水解制氨在燃煤电厂烟气脱硝系统中的应用发布时间:2022-06-08T02:38:23.295Z 来源:《福光技术》2022年12期作者:刘昭智[导读] 由于国内近几年液氨储存和运输事故频发,脱硝还原剂由液氨改为尿素势在必行。

通过对尿素水解系统在运行中存在的问题进行设计优化,保证了尿素水解制氨系统运行的安全性和稳定性,有效保障了脱硝效率,满足了NOx的排放指标,具有较高的推广价值。

大唐长春第三热电厂吉林长春 130000摘要:随着国家对液氨管理要求日趋严格,并鼓励电厂进行尿素升级替代改造,尿素水解制氨工艺、配套附属改造工作及运行调试中处理方法,对其他电厂类似改造及运行有一定的参考指导价值。

尿素制氨工艺在大型燃煤电厂作为烟气脱硝还原剂的制取来源,具备较高的安全性和可靠性,便于储存、运输、运行操作简单、安全可靠、可实现无人值班。

关键词:尿素水解制氨;燃煤电厂;烟气脱硝系统;应用由于国内近几年液氨储存和运输事故频发,脱硝还原剂由液氨改为尿素势在必行。

通过对尿素水解系统在运行中存在的问题进行设计优化,保证了尿素水解制氨系统运行的安全性和稳定性,有效保障了脱硝效率,满足了NOx的排放指标,具有较高的推广价值。

1 尿素水解制氨工艺流程尿素采用槽罐车运输,到厂直接用压缩空气卸至溶解罐即时溶解,然后输入储罐备用,避免人工搬运,同时也设计人工紧急上料系统;整体工程设溶解区和水解区,分离布置。

设置2台68m3的尿素溶解罐,2台200m3溶液储罐,均为316 L不锈钢材质,采用蒸汽伴热,防止尿素结晶,储量满足4台机组满负荷7d的用量;尿素制氨采用公用制,水解器两用一备,采用蒸汽加热,加热蒸汽压力1.0~1.2 MPa,温度180~220℃,单台制氨出力308kg/h,成品气压力0.45~0.6 MPa,工作温度130~150℃;单套水解器具有30%~110%动态供氨响应能力;疏水回收至尿素溶解、储存及化学水处理等系统,多余疏水回收至废水系统;水解器设置蒸汽关断,气相自动释放,液相自动释放,气相安全阀起跳4 级安全保护;气相泄压至稀释罐,液相回流至储罐;水解器周围设置氨泄漏报警仪,水解器设置涉氨管道蒸汽自动吹扫,便于启动和停运置换;尿素水解制氨系统采用DCS 自动控制。

第一章设备与系统概述第一节系统概述1尿素水解制氨法:在脱硝 SCR 反应区域利用该工艺分解尿素生产出氨气、二氧化碳和蒸汽的气态混合物,将该混合物送入并与烟气混合以去除氮氧化物。

尿素车间为脱硝剂制备及供应系统。

2尿素水解制氨反应原理如下:尿素水解制氨工艺中,首先尿素和水反应生成氨基甲酸铵中间体,方程式为:NH2CONH2+ H2O ←→ NH2CO2NH4氨基甲酸铵再在反应中进一步分解为氨,方程式为:NH2CO2NH4←→ 2NH3+ CO2尿素水解制氨的总反应方程式为:NH2CONH2+(1+x)H2O ←→ 2NH3+ CO2+(x) H2O尿素水解制氨总反应是吸热反应,需要热输入,反应速率为温度的函数,在确定温度、压力的平衡条件下,利用来自蒸汽盘管的热量给尿素溶液加热。

3氨气的生成速率主要受水解器中尿素浓度和水解器的温度影响。

当温度低于115℃时,水解制氨反应非常慢,可以通过调节水解器的热量来控制尿素水解制氨反应。

尿素水解制氨工艺可以使用低到中压蒸汽(0.7~0.9MPa)来给水解反应供热,该反应通过热量输入进行控制并在 135~159℃范围内进行。

尿素水解制氨系统设计使用 50wt%的尿素溶液。

对于50%的尿素溶液进料情况下,水解的氨蒸汽成分约为含28.3%的氨、36.7%的二氧化碳和35%的水蒸气,此混合气体在温度降低的情况,易冷凝形成结晶物。

氨和二氧化碳在温度低于140℃时可以重组以形成冷凝物,此冷凝物有较强的腐蚀性,会加剧腐蚀速率,如果温度持续降至70℃以下,该冷凝物会形成固态氨基甲酸铵,将可能会堵塞管道。

第二节主要组成设备及工艺1脱硝剂制备及供应系统脱硝剂制备及供应系统主要设备包括:斗提机、溶解罐、溶解泵、尿素溶液储罐、输送泵、废水泵、疏水泵、减温减压装置、水解器等组成。

2工艺流程2.1袋装尿素经皮带机输送进入拆包机破拆后尿素颗粒通过斗提机进入溶解罐,溶解罐搅拌器使尿素加快溶解,合格的尿素溶液通过溶解泵输送到尿素溶液储罐,再经输送泵将尿素溶液送到水解器,通过盘管加热尿素溶液,水解器产生出来的含氨气流被热空气稀释后,进入氨气空气混合系统,并由氨喷射系统喷入脱硝装置。

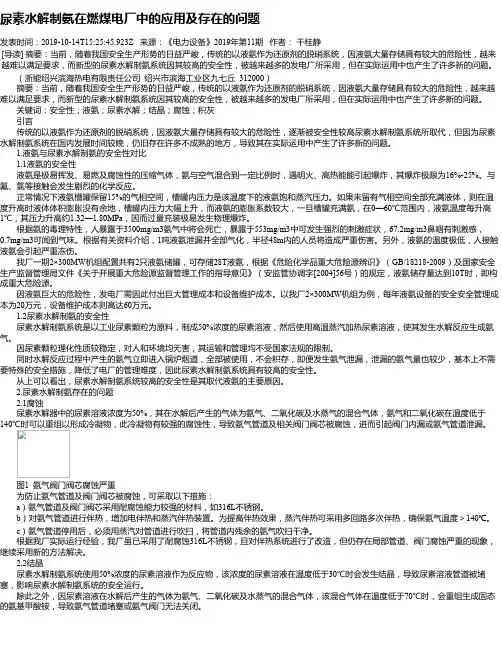

编制 DES.赵璨工程名称

PROJEC T 校核CHK.樊静项目名称

ITEM 审核REV.

张劲音

设计阶段DES.STA

版次VER.1

1镀锌钢管Q235-A 米252镀锌钢管Q335-A 米1453镀锌钢管Q335-A 米454内外镀锌钢管Q235-A 米255内外镀锌钢管Q335-A 米206内外镀锌钢管Q335-A 米207内外镀锌钢管Q335-A 米228内外镀锌钢管Q335-A 米129内外镀锌钢管Q335-A 米1210内外镀锌钢管Q335-A 米7511硬聚氯乙烯排水管道

PVC-U 米16512地漏PVC-U 套3含图集所列材料13雨淋阀组WCB

套1含图集所列材料及螺栓

、螺母、垫片14开式喷头个

49含10个备用喷头

15

减压阀组

套

1

01SS105-76

HD-100DYZ-II 04S301-2704S206-28

Y 系列减压阀 DN150

De110GB/T5836-2006ZSTKX-15(下垂型) K80ZSFY150

D42.0×4.0(DN32)GB/T 3091-2017D35.0×4.0(DN25)

GB/T 3091-2017GB/T 3091-2017D114.0×5.0(DN100)D168.0×6.0(DN150)GB/T 3091-2017D60.0×4.5(DN50)GB/T 3091-2017D48.0×4.5(DN40)GB/T 3091-2017GB/T 3091-2017主要材料表

Main MATERIALS LIST

大唐哈尔滨第一热电厂烟气脱硝还原剂液氨改尿素

改造工程重 量

单 重总 重图号:

DRAW NO.:17077-3-00-80-3012

施工图

GB/T 3091-2017QTY D168.0×6.0(DN150)GB/T 3091-2017D76.0×4.5(DN65)D114.0×5.0(DN100)D89.0×5.0(DN80)单 位

备 注

SN.MATERIAL NAME SPECIFICATIONS STANDARD OR DRAWING NO.

GRADE OF MATERIAL AND PERFORMANCE

尿素水解制氨区SW (kg )

序号

材 料 名 称

规 格

标准号或 图 号材料或性能等级数 量

REMARKS

TW (kg )

UNIT GB/T 3091-2017。