声表面波器件制作工艺介绍

- 格式:pptx

- 大小:10.96 MB

- 文档页数:61

saw滤波器工艺流程声表面波(Surface Acoustic Wave,SAW)滤波器是一种利用声表面波在晶体材料表面传播特性进行信号处理的器件。

它通过声波在晶片表面传播时的特性来实现对特定频率信号的选择性传输和滤波,被广泛应用于无线通信、雷达系统、电子对抗等领域。

1. SAW滤波器的原理SAW滤波器的工作原理基于声表面波在压电材料表面传播的物理特性。

压电晶体上施加交变电场时,会在晶体表面激发出声波,这种声波沿着表面传播并被传感器捕捉。

通过选择合适的晶片结构和制备工艺,可以实现对特定频率的信号进行滤波和传输。

2. 制备工艺流程步骤一:晶片制备首先,选择适合的压电材料并在其表面制备金属电极。

常用的压电材料包括石英、锆酸铅等。

金属电极的制备通常采用光刻和蒸镀工艺,确保电极的精确性和连接性。

步骤二:声波激发在晶片制备完成后,通过专用的激发装置在晶片表面激发出声波。

这一步需要精密的定位和调节,确保声波的准确传播和捕捉。

步骤三:滤波器设计根据需要滤波的信号频率,设计合适的声表面波结构和传输路径。

优化滤波器的频率响应和衰减特性,以满足不同应用场景的需求。

步骤四:制备封装最后,将制备好的晶片封装在合适的外壳中,保护其免受外界干扰和损坏。

封装工艺需要考虑热膨胀系数匹配、耐高温性能等因素,确保滤波器的稳定性和可靠性。

3. SAW滤波器的特点SAW滤波器作为一种基于声表面波传播原理的器件,具有以下特点:•高选择性:能够实现对特定频率的信号进行有效滤波和传输。

•小尺寸:由于采用声表面波传播,使得器件可以设计成小尺寸、轻量化。

•低损耗:声表面波在晶片表面传播,减少了能量损失,具有较低的传输损耗。

•高稳定性:制备工艺精密,信号传输稳定可靠,适用于各种恶劣环境下的应用。

4. 应用领域SAW滤波器在通信系统、雷达系统、无线传感网络等领域有着广泛的应用。

例如,在无线通信系统中,SAW滤波器可用于选择性地过滤和放大信号,提高系统的抗干扰能力和性能稳定性。

三,声表器件光刻工艺原理:目录:(一)光刻胶:1,正性光刻胶2,负性光刻胶3,光刻胶的性质(二)光刻工艺原理(湿法):1,匀胶:1)匀胶方法2)粘附性3)光刻胶的厚度4)膜厚均匀性5)对胶面要求6)注意事项2,前烘:1)前烘目的2)对前烘温度和时间的选择3)前烘方法3,暴光:1)暴光目的2)暴光技术简介3)暴光条件选择4)暴光不良原因4,显影:1)显影目的2)显影方法3)影响显影质量的因素4)常见问题5)其它5,坚膜:1)坚膜目的2)坚膜方法3)问题讨论6,腐蚀:1)腐蚀目的2)腐蚀因子3)腐蚀方法4)影响因素5)注意事项7,去胶:1)去胶目的2)去胶方法3)注意事项8,问题分析:1)光刻分辨率2)控制光刻线宽的方法3)浮胶4)毛刺及钻蚀5)小岛6)针孔9,小结(光刻各工序需控制的工艺参数)(三)光刻工艺原理(干法)简介:1,干法腐蚀原理:1)等离子体腐蚀2)离子腐蚀3)反应离子腐蚀2,干法工艺:1)干法显影2)铝的干法刻蚀3)干法去胶(四)金属剥离工艺简介:1)剥离工艺特点2)剥离技术3)有关问题(五)微细光刻技术简介:1)抗蚀剂2)暴光技术3)刻蚀技术4)问题及原因序:光刻是SAW器件制造的关键工艺,是一种复印图象同化学腐蚀相结合的综合技术。

它先采用照相复印的方法,将光刻版上的图形精确的复印在涂有感光胶的金属膜层上,然后利用光刻胶的保护作用,对金属层进行选择性化学腐蚀,从而在金属层上得到与光刻版相应的图形,并要求图形线条陡直、无钻蚀、无断条和连指等。

影响光刻质量的因素很多,除暴光技术外,还有掩膜版、金属膜、光刻胶等的质量以及操作技术和环境条件等。

实践表明,光刻质量对器件性能有很大影响,是生产中影响成品率的关键因素。

(一) 光刻胶:按光化学反应的不同,光刻胶大体可分为正性光刻胶和负性光刻胶两类。

1,正性光刻胶:它的特点是原来的胶膜不能被某些溶剂溶解,当受适当波长光照射后发生光分解反应,切断树脂聚合体主链和从链之间的联系,使其变为可溶性物质。

表面声波器件的原理与制作表面声波器件(Surface Acoustic Wave Device,SAW)是一种利用固体表面传播的声波来实现信号处理和传感的器件。

它具有体积小、功耗低、频率响应快等优点,在通信、传感、滤波等领域有着广泛的应用。

本文将介绍表面声波器件的原理和制作过程。

## 原理表面声波器件的工作原理基于固体表面的声波传播特性。

当在固体表面施加电压时,会在表面产生声波。

这些声波沿着表面传播,可以被用来传输信号、进行滤波等操作。

表面声波器件通常由压电材料制成,压电材料在受到电场激励时会发生形变,从而产生声波。

表面声波器件主要包括输入输出电极、压电衬底和衬底上的声波传播结构。

当输入电极施加电压时,压电材料会产生声波,声波沿着表面传播到输出电极处,输出电极将声波转换为电信号。

通过设计压电材料的性质和声波传播结构,可以实现不同的功能,如滤波、延迟线等。

## 制作过程表面声波器件的制作过程主要包括材料选择、器件设计、工艺制备等步骤。

### 材料选择制作表面声波器件的关键材料是压电材料。

常用的压电材料包括石英、LiNbO3等。

这些材料具有良好的压电性能和声波传播特性,适合用于制作表面声波器件。

除了压电材料,制作表面声波器件还需要选择适合的衬底材料和金属电极材料。

衬底材料通常选择石英或硅片,金属电极材料选择铝、铂等。

### 器件设计器件设计是制作表面声波器件的关键步骤。

在器件设计中,需要确定器件的工作频率、传播方向、输入输出电极位置等参数。

根据设计要求,选择合适的声波传播结构,如IDT(Interdigital Transducer)结构、反射器等。

### 工艺制备工艺制备是制作表面声波器件的最后一步。

工艺制备包括光刻、蒸发、沉积、刻蚀等工艺步骤。

首先,在衬底上进行光刻,定义出器件的结构。

然后通过蒸发或溅射等方法在衬底上沉积金属电极。

最后,利用刻蚀工艺去除多余的金属,形成最终的器件结构。

通过以上制备步骤,就可以制作出表面声波器件。

二,声表器件真空镀膜工艺原理:真空镀膜是声表面波器件制作的一个关键工序。

由于激发压电体表面波需要一个金属叉指电极换能器,因此必须在基片表面生长一层金属膜,对这层薄膜的要求是薄、均匀、与基片粘附性好且不会与基片生成有害化合物、便于超声或热压键合、薄膜淀积和光刻成型简单。

纯铝是目前常用的金属材料,电子束镀膜和磁控溅射是目前常用的成膜方法。

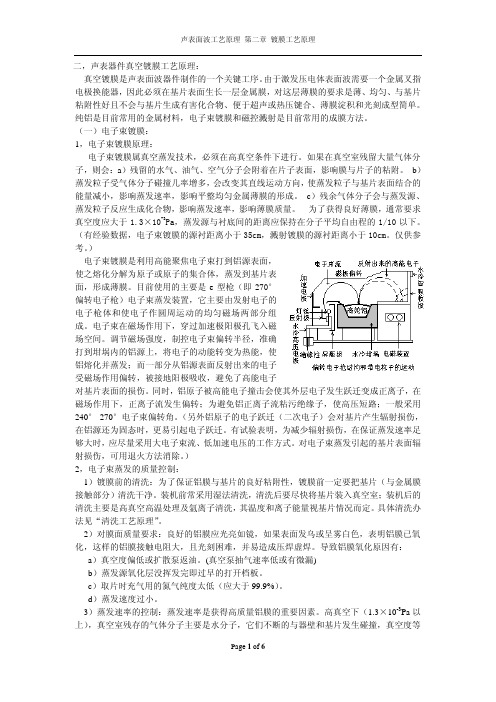

(一)电子束镀膜:1,电子束镀膜原理:电子束镀膜属真空蒸发技术,必须在高真空条件下进行。

如果在真空室残留大量气体分子,则会:a)残留的水气、油气、空气分子会附着在片子表面,影响膜与片子的粘附。

b)蒸发粒子受气体分子碰撞几率增多,会改变其直线运动方向,使蒸发粒子与基片表面结合的能量减小,影响蒸发速率,影响平整均匀金属薄膜的形成。

c)残余气体分子会与蒸发源、蒸发粒子反应生成化合物,影响蒸发速率,影响薄膜质量。

为了获得良好薄膜,通常要求真空度应大于1.3×10-3Pa,蒸发源与衬底间的距离应保持在分子平均自由程的1/10以下。

(有经验数据,电子束镀膜的源衬距离小于35cm,溅射镀膜的源衬距离小于10cm。

仅供参考。

)电子束镀膜是利用高能聚焦电子束打到铝源表面,使之熔化分解为原子或原子的集合体,蒸发到基片表面,形成薄膜。

目前使用的主要是e型枪(即270°偏转电子枪)电子束蒸发装置,它主要由发射电子的电子枪体和使电子作圆周运动的均匀磁场两部分组成。

电子束在磁场作用下,穿过加速极阳极孔飞入磁场空间。

调节磁场强度,制控电子束偏转半径,准确打到坩埚内的铝源上,将电子的动能转变为热能,使铝熔化并蒸发;而一部分从铝源表面反射出来的电子受磁场作用偏转,被接地阳极吸收,避免了高能电子对基片表面的损伤。

同时,铝原子被高能电子撞击会使其外层电子发生跃迁变成正离子,在磁场作用下,正离子流发生偏转;为避免铝正离子流粘污绝缘子,使高压短路;一般采用240°-270°电子束偏转角。

声表面波器件制作工艺介绍概述声表面波器件是一种用于声波传播与处理的微型化器件,它通常由压电材料与声表面波导构成。

制作声表面波器件需要经过一系列复杂的工艺步骤,包括材料准备、加工工艺、掩膜制备、电极沉积、腔体刻蚀等环节。

材料准备声表面波器件的制作一般使用压电材料作为基底材料,常见的材料包括石英、锂钽酸锂等。

在选用材料时需要考虑其压电性能、稳定性和加工性能等因素。

加工工艺1.基片清洗:使用去离子水和有机溶剂彻底清洗基片表面,确保基片表面干净。

2.切割基片:将大尺寸的基片切割成所需尺寸,常见的加工方式有机械切割和激光切割。

3.抛光处理:对基片表面进行抛光处理,以保证表面光滑度和平整度。

4.清洁处理:再次清洁基片表面,确保没有杂质影响后续工艺。

5.温度调节:控制加工环境的温度,以确保材料的稳定性和加工精度。

掩膜制备1.制备光刻胶:将光刻胶溶液涂覆在基片表面。

2.光刻:使用掩膜模板进行光刻曝光,形成所需的图案。

3.显影:使用显影液使未曝光区域的光刻胶溶解,形成光刻图案。

电极沉积1.金属蒸镀:在光刻图案的基础上,通过金属蒸镀的方式沉积电极材料。

2.电镀:对蒸镀的电极进行电镀处理,提高电极的导电性。

腔体刻蚀1.腔体制备:对沉积好电极的基片进行腔体制备,通常采用离子刻蚀技术。

2.刻蚀:使用腔体模板和刻蚀气体对基片进行刻蚀处理,形成声表面波导结构。

总结声表面波器件的制作工艺包括材料准备、加工工艺、掩膜制备、电极沉积和腔体刻蚀等多个环节,每个环节的精细操作都直接影响器件的性能和稳定性。

随着微纳加工技术的发展,声表面波器件的制作工艺不断优化,将为声波传播与处理领域带来更多创新和应用。

声表面波器件工艺原理序:本文是在收集相关资料的基础上整理编写而成,旨在从机理上对声表工艺进行阐述。

常言:‘要知其然,必知其所以然’。

在生产中,我们不仅要知道怎么作,还应知道为什么要这样作;只有这样,才能作的更好。

由于掌握资料有限,文中又有一些个人看法,谬误难免;敬请纠正。

编者:杜文玺目录:一,清洗工艺原理(一)对基片表面的清洗1,剥离工艺的特点1,对有机物的清洗2,剥离技术有关问题2,对微粒的清洗3,有关问题微细光刻工艺简介3,对金属杂质的清洗(五)微细光刻工艺简介四修频工艺原理4,对微粗糙度的改善四,修频工艺原理5,超纯水冲洗及甩干(一)修频技术6,基片清洗工艺的组合及选择1,等离子体频率修正技术(二)其它工序的清洗2,减薄金属膜修频技术(三)对试剂、水、气的要求3,紫外光修频(四)湿化学清洗设备介绍4,激活聚合物修频技术二,真空镀膜工艺原理(三)影响频率稳定性的原因及改善途径(一)电子束镀膜1,影响谐振器频率稳定性的主要因素1,电子束镀膜原理2,改善谐振器频率稳定性的途径2,电子束镀膜的质量控制五,修波形工艺原理(二)溅射(一)工艺目的1,溅射基本原理(二)吸声原理2,二极直流溅射(三)吸声材料3,高频溅射1,环氧树脂;2,有机硅橡胶;4,磁控溅射3,丙烯酸脂(三)讨论(四)丝网印刷简介1,剥离工艺对电子束镀膜的要求1,丝网印刷原理2,关于尖峰现象与电迁移2,丝网的种类及选择三,光刻工艺原理3,网印厚度(一)光刻胶4,印刷精度1,正性光刻胶5,与印刷质量有关的因素2,负性光刻胶6,有关注意事项3,光刻胶的性质六,划片工艺原理(二)光刻工艺原理(湿法)(一)目的、要求、方式1,匀胶;2,前烘;3,暴光;(二)简介各种划片方式4,显影;5坚膜;6,腐蚀;1,砂轮划片7,去胶;8,问题分析2,金刚刀划片9,小结(光刻需控制的工艺参数)3,激光划片(三)光刻工艺原理(干法)七,粘片工艺原理1,干法腐蚀原理(一)粘片机理2,干法工艺(二)粘片质量要求(四)金属剥离工艺简介(三)与粘片有关材料的介绍(四)操作注意事项5,对工艺条件的要求(五)问题分析6,问题讨论1,掉片(三)平行封焊2,裂片1,封焊机理及工作程序3,其它2,与封焊有关的因素八,引线键合工艺原理3,问题讨论(一)键合引线(四)钎焊1,金丝1,工艺原理2,铝丝2,工艺条件3,关于退火3,钎焊方法(二)超声键合4,问题讨论1,超声键合原理(五)塑封2,工艺质量要求1,与塑封质量有关的常用材料3,影响超声键合质量的因素2,声表塑封的几种方法(三)热压键合3,问题讨论1,热压键合原理(六)芯片级封装简介2,热压键合方法1,空腔法(四)热超声键合2,密封法(五)介绍铜丝键合(七)检漏(六)失效分析及筛选方案的选择1,氟油检漏1,虚焊原因分析2,氦质谱检漏2,断丝原因分析3,短路原因分析4,应对措施5,关于筛选方案的讨论九,倒装焊工艺原理(一)UBM的形成1,对UBM各层要求及材料选择2,UBM的制作(二)凸焊点的制作1,凸焊点常用材料2,凸焊点的制作方法(三)倒装焊接1,热超声焊接2,回流焊接3,热压焊接4,环氧树脂导电胶焊接十,封装工艺原理(一)列表简介各种封装工艺(二)突缘电阻焊1,工艺过程简介2,工艺参数的确定3,对焊件的要求4,对模具的要求。

声表面波滤波器的制造方法及声表面波滤波器与流程声表面波滤波器是一种利用声表面波(SAW)振荡器制作的滤波器,可用于无线电通信、无线电广播接收等电路中。

它具有体积小、重量轻、性能优异等优点,因此在现代电子技术中得到了广泛的应用。

下文将介绍声表面波滤波器的制造方法及其流程。

1. 制造方法声表面波滤波器的制造方法主要分为四个步骤:制作基底板、制作传输线、形成电极和加工声表面波滤波器晶片。

(1)制作基底板基底板是声表面波滤波器的基础,一般使用硅、玻璃、陶瓷等材料制作。

制作基底板的步骤如下:①选用合适的基板材料,并根据实际需要进行切割、打孔等工艺处理。

②在基底板上进行铝或金的蒸镀,制造导电层,用于后续步骤的加工。

③将铝或金层进行光刻和蚀刻处理,形成传输线和电极。

(2)制作传输线传输线是声表面波滤波器的核心部件,需要高度精确的制作。

制作传输线的步骤如下:①在传输线的位置刻上光刻胶。

②将光刻膜置于图形输入设备中进行图形样本制作,样本的形状与谐振器的特性有关。

③通过光刻、显影等工艺步骤,将样本印制到光刻膜上。

④以光刻胶做模板,在铝或金层上制造传输线。

(3)形成电极电极是声表面波滤波器的重要组成部分,需要进行蚀刻等工艺处理。

制作电极的步骤如下:①在基板上的铝或金层上制作电极及连接线。

②在电极及连接线区域处覆盖一层光刻胶,并进行光刻样本的制作。

③经过显影处理,表面电极和连接线被暴露,准备进行蚀刻。

④将基板置于蚀刻设备中,使用硝酸或相应的蚀刻液进行蚀刻。

(4)加工声表面波滤波器晶片将制作好的基板切割成合适的尺寸,然后在各个晶片上加工声表面波滤波器。

具体加工过程如下:①在晶片上制作谐振器及衰减器,需要使用精确的切割工具,以保证谐振器的特性。

②在晶片上制造压电传感器及反射器,使用电极胶将晶片固定在陶瓷板上。

③在晶片上涂覆一层磨合液,使其在磨砂片上磨合。

④进行电极和连接线的焊接,进行测试和调试。

2. 声表面波滤波器的流程声表面波滤波器的制作流程如下:①制作基底板。

六,声表器件划片工艺原理:(一)目的、要求、方式:1,目的:把前工序加工的晶片用划片机切割成单个管芯,再用分片机或手工将芯片分开。

2,要求:芯片边沿整齐,无多角、崩边、裂纹;表面无划伤、无残留晶渣及赃物污染。

3,方式:主要有:机械切割和激光切割。

机械切割又分砂轮切割和金刚刀划片两种。

对三种划片方式各项指标比较:各项指标金刚刀划片砂轮划片激光划片划线深度< 10µm 2-500µm 50-170µm划线宽度10-30µm 20-60µm 2-30µm划线速度20-60mm/s 1-300mm/s 200mm/s划线方向单向双向双向划片定向需定向无要求需定向(二) 简介各种划片方式:1,砂轮划片:砂轮划片效率高、质量好(合格率>97%),便于和自动贴片机配合。

砂轮划片机的精度一般很高,转动轴在160mm行程范围内误差<5µm,刀高控制精度达到0.1µm,90°旋转误差<15″。

目前主要的划片机制造商有日本DISCO,东京精密及英国流星公司。

1)基本原理:它是采用很薄的、刃口敷有金刚石颗粒的砂轮刀片,通过高速旋转(20000-30000r/min),将晶片切削出一道道深槽或切透,再经分片把晶片分离成单个芯片。

2)方法:a)将砂轮刀片由法兰盘紧固在高速电机主轴,主轴采用空气轴承以减小摩擦和噪音,并增加其稳定性。

砂轮在Y方向移动,以调节划片间距;承片台则以划片速度沿X方向运动。

b)修整砂轮刀片:初次安装刀片时,由于其本身存在毛刺和公差、及刀片与法兰盘装配出现的误差等,必须对装机后的刀片进行修整。

修整使用专用的薄油石板,修整前要测量油石板厚度,开机后设定零高度;刀片的切割深度为其厚度的10倍再加10µm。

砂轮刀片的修整直接关系到划片质量,如刀缝宽度、芯片边沿缺口程度及刀片使用寿命等。

c)放晶片于承片台,用真空泵吸紧固定。

BAW工艺流程1. 引言BAW(Bulk Acoustic Wave)工艺是一种用于制造声表面波器件的技术。

BAW器件广泛应用于无线通信、雷达、传感器等领域,具有高频率、低损耗和高品质因子等优点。

本文将详细描述BAW工艺的步骤和流程。

2. BAW工艺流程概述BAW工艺流程主要包括晶圆准备、薄膜沉积、光刻定义、薄膜刻蚀、金属沉积和封装测试等步骤。

下面将逐一介绍每个步骤的详细内容。

3. 晶圆准备晶圆准备是BAW工艺的第一步,主要包括晶圆清洗和去除氧化层。

首先,将硅基片进行超声清洗,去除表面杂质和有机物;然后使用化学溶液去除硅片表面的氧化层,以保证后续工艺的顺利进行。

4. 薄膜沉积薄膜沉积是BAW工艺中非常重要的一步,用于制备声表面波器件的压电薄膜。

常用的薄膜沉积方法包括物理气相沉积(PVD)和化学气相沉积(CVD)。

PVD通过在真空环境下将金属靶材蒸发或溅射到晶圆上,形成压电材料的薄膜;CVD则是在高温下使气态前驱体分解并反应生成固态薄膜。

5. 光刻定义光刻定义是制备BAW器件图案的关键步骤。

首先,在压电材料表面涂覆一层光刻胶;然后使用光刻机将光刻胶曝光到特定的紫外光下,使其形成所需图案;最后,通过显影和烘烤等工艺步骤,去除未曝光区域的光刻胶。

6. 薄膜刻蚀薄膜刻蚀是为了去除不需要的压电材料而进行的步骤。

常用的刻蚀方法有湿法刻蚀和干法刻蚀。

湿法刻蚀通过浸泡晶圆在化学溶液中,使压电材料被溶解;干法刻蚀则是使用高能离子束或等离子体将压电材料物理性地去除。

7. 金属沉积金属沉积是为了制备BAW器件的电极而进行的步骤。

常用的金属沉积方法有物理气相沉积(PVD)和化学气相沉积(CVD)。

在金属沉积之前,通常需要在薄膜表面进行预处理,如表面清洗、活化处理等,以提高金属与薄膜的结合强度。

8. 封装测试封装测试是BAW器件制造的最后一步。

在封装过程中,将BAW器件连接到引线或基板上,并进行焊接、密封和保护。

然后对封装好的器件进行电性能测试,如频率响应、品质因子等参数的测量。