高压共轨喷油器关键结构参数对喷射性能影响的仿真分析

- 格式:pdf

- 大小:361.16 KB

- 文档页数:5

柴油机共轨式燃油系统及电控喷油器的仿真研究的开题报告一、研究背景及意义随着车辆的不断发展,柴油机已经成为了现代交通运输、工业生产中的主力之一。

柴油机燃料系统的优化已经成为了汽车发展的核心内容之一。

目前主流的柴油机燃油系统有两种,一种是直喷式燃油系统,另一种则是共轨式燃油系统。

共轨是一种高压油路系统,能够采用多次喷射技术提高柴油发动机的燃烧效率,从而大大降低机组燃油消耗,降低了油耗和污染物排放,并且很好地解决了汽车因高纬度、低温不能正常启动的问题。

电控喷油器则是目前最为先进的喷油技术,可以实现精确的油量控制,充分发挥共轨式燃油系统的优势。

因此,对共轨式燃油系统及电控喷油器进行深入研究,对提高柴油机效率、降低油耗、减少排放具有重要意义。

二、研究内容与方法本文将围绕共轨式燃油系统及电控喷油器进行仿真研究,重点研究以下几个方面:1.共轨式燃油系统的结构和工作原理;2.电控喷油器的结构和工作原理;3.燃油喷射特性和柴油机性能参数的仿真模拟;4.喷油量与燃烧效率的关系,对油耗和排放的影响。

本文将采用如下研究方法:1.了解国内外柴油机共轨技术的发展现状;2.采用仿真软件对柴油机共轨燃油系统及电控喷油器进行仿真;3.对仿真结果进行分析,得出共轨式燃油系统及电控喷油器的最优工作参数;4.对柴油机的油耗和排放进行评估。

三、预期成果通过本文研究,我们将能够深入了解柴油机共轨式燃油系统及电控喷油器的工作原理和特点,发现共轨式燃油系统的优势在于能够降低柴油机的油耗和污染物排放,并且可以实现多次喷射,提高燃烧效率,从而提高柴油机的性能。

我们将通过仿真模拟,得出共轨式燃油系统及电控喷油器的最优工作参数,为柴油机的研发提供参考,并且为下一步进一步优化燃油系统提供良好的基础研究。

面向可调喷油速率的超高压共轨系统建模及仿真分析

周磊;杨昆;聂涛;吴昕;刘楠

【期刊名称】《国防科技大学学报》

【年(卷),期】2022(44)2

【摘要】针对常规高压共轨系统在喷射过程内喷油压力较低、无法灵活实现喷油速率改变等问题,提出并设计了立足国内加工能力和技术工艺的面向可调喷油速率的超高压共轨系统。

在介绍其工作原理的基础上,基于AMEsim软件建立了系统的仿真模型,并利用试验验证了模型的准确性;通过模型研究了系统的压力特性和喷油控制特性,同时分析了电控增压器的关键结构参数对系统性能的影响规律。

结果表明:面向可调喷油速率的超高压共轨系统可以将燃油压力放大至超高压状态,并且通过改变系统内电控增压器和喷油器各自电磁阀的控制信号作用时间,能够实现灵活可控的喷油速率曲线形状。

相比于控制室容积和阀芯质量,出油孔直径和阀芯位移对系统性能的影响较大,随着出油孔直径和阀芯位移的增加,增压室压力和喷油速率峰值增大,而燃油泄漏率先上升后下降。

【总页数】9页(P179-187)

【作者】周磊;杨昆;聂涛;吴昕;刘楠

【作者单位】海军工程大学动力工程学院;海军蚌埠士官学校机电系

【正文语种】中文

【中图分类】TK421.8

【相关文献】

1.靴形喷油速率耦合预喷射对超高压共轨柴油机性能的影响

2.可变喷油速率的超高压共轨系统喷射控制研究

3.超高压共轨喷油系统压力振荡的消除

4.基于Hydsim 的高压共轨电控喷油r系统喷油特性仿真分析

5.喷油速率匹配喷油提前角对超高压共轨柴油机性能影响的仿真研究

因版权原因,仅展示原文概要,查看原文内容请购买。

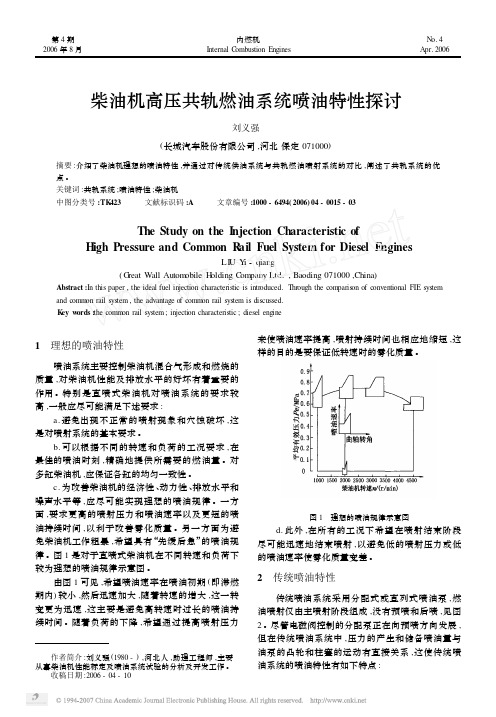

柴油机高压共轨燃油系统喷油特性探讨刘义强(长城汽车股份有限公司,河北保定071000)摘要:介绍了柴油机理想的喷油特性,并通过对传统供油系统与共轨燃油喷射系统的对比,阐述了共轨系统的优点。

关键词:共轨系统;喷油特性;柴油机中图分类号:TK 423 文献标识码:A 文章编号:1000-6494(2006)04-0015-03The Study on the I njection Characteristic ofH igh Pressure and Common R ail Fuel System for Diesel E nginesLI U Y i -qiang(G reat Wall Autom obile H olding C om pany Ltd.,Baoding 071000,China )Abstract :In this paper ,the ideal fuel injection characteristic is introduced.Through the comparis on of conventional FIE system and comm on rail system ,the advantage of comm on rail system is discussed.K ey w ords :the comm on rail system ;injection characteristic ;diesel engine 作者简介:刘义强(1980-),河北人,助理工程师,主要从事柴油机性能标定及喷油系统试验的分析及开发工作。

收稿日期:2006-04-101 理想的喷油特性喷油系统主要控制柴油机混合气形成和燃烧的质量,对柴油机性能及排放水平的好坏有着重要的作用。

特别是直喷式柴油机对喷油系统的要求较高,一般应尽可能满足下述要求:a.避免出现不正常的喷射现象和穴蚀破坏,这是对喷射系统的基本要求。

第41卷第11期2020年11月哈㊀尔㊀滨㊀工㊀程㊀大㊀学㊀学㊀报Journal of Harbin Engineering UniversityVol.41ɴ.11Nov.2020高压共轨柴油机循环喷油量预测模型仿真研究费红姿,屈超,魏云鹏,李瑞良(哈尔滨工程大学动力与能源工程学院,黑龙江哈尔滨150001)摘㊀要:在能源和环境的双重压力下,实现高压共轨系统循环喷油量的精确控制至关重要,但是目前仍缺少实现方法和相应的预测模型㊂本文提出了一种基于轨压降的循环喷油量预测模型建立方法,揭示了瞬时轨压的特征参数与喷油量之间的关系,应用高压共轨系统AMESim 仿真模型,进行了不同喷射脉宽下的预测模型参数辨识和验证,并采用分段预测模型的方法进一步提高了模型精度㊂在8个喷油脉宽下的模型预测准确度在80%以上,优化后,预测模型的均方根误差由6.75mg 降低到3.63mg ;平均准确度由91.35%提高到96.33%㊂该预测模型对高效㊁精确灵活的燃油喷射控制具有重要的应用价值㊂关键词:高压共轨;循环喷油量;预测模型;轨压降;瞬时轨压;参数辨识;分段预测;AMESim DOI :10.11990/jheu.201910056网络出版地址:http :// /kcms /detail /23.1390.u.20201112.1117.006.html 中图分类号:TK428㊀文献标志码:A㊀文章编号:1006-7043(2020)11-1651-06Simulation research on the prediction model of cyclic fuel-injectionquantity for high-pressure common rail diesel enginesFEI Hongzi,QU Chao,WEI Yunpeng,LI Ruiliang(College of Power and Energy Engineering,Harbin Engineering University,Harbin 150001,China)Abstract :Under the dual pressure of energy and environment,it is very important to realize the accurate control of fuel-injection quantity in a high-pressure common rail system,which currently lacks a realization method and a pre-diction model.In this study,a method of establishing a cyclic fuel-injection quantity prediction model based on rail pressure drop is proposed.The relationship between the characteristic parameters of instantaneous rail pressure and fuel-injection quantity is revealed.The AMESim simulation model of a high-pressure common rail system is used to identify and verify the parameters of the prediction model under different injection-pulse widths.The segmented prediction model method is used to further improve the accuracy of the model.After optimization,the root-mean-squared error of the prediction model is reduced from 6.75to 3.63mg,and average accuracy is increased from 91.35%to 96.33%.The prediction model has an important application value for high-efficiency,accurate,and flexible fuel-injection control.Keywords :high-pressure common rail;cyclic fuel-injection quantity;prediction model;rail pressure drop;instan-taneous rail pressure;parameter identification;segment prediction;AMESim收稿日期:2019-10-23.网络出版日期:2020-11-12.基金项目:国家自然科学基金项目(51879059).作者简介:费红姿,女,教授,博士生导师.通信作者:费红姿,E-mail:fhz@.㊀㊀燃油系统的高压共轨技术凭借更高的燃油喷射压力㊁更快的响应速度以及更加灵活的燃油喷射策略为发动机满足技术需求㊁实现绿色船用动力提供了有力支撑[1-2]㊂然而目前的高压共轨系统对于喷油量控制的精确程度并不能满足日益提高的技术需求㊂为此学者们提出了不同的解决方法,但是基于缸压模型的燃油控制方法需要面对预测精度和传感器等问题,而基于燃油系统压力的喷油控制方案更具可行性㊂目前急需建立基于燃油系统压力的喷油量精确控制实时预测模型[3]㊂A.E.Catania 等[4]在研究中发现,压力波动在沿喷油器㊁高压油管向共轨传播期间会受到燃油系统内机㊁电㊁液耦合的影响,使得能够反映燃油喷射过程的波形产生变化;Schmid 等[5]和Y.Shinohara 等[6]直接在喷油器内部安装了体积流量传感器和压力传感器来监测喷油情况㊂直接在喷油器内部,尤其是盛油槽部位安装传感器可以最大限度的避免燃油系统对压力波形的影响,较哈㊀尔㊀滨㊀工㊀程㊀大㊀学㊀学㊀报第41卷为直接地反映喷油情况;Catania等[7]通过燃油系统的结构参数计算燃油系统主频,以分析喷油器入口处的压力波动,但是没有研究燃油系统不同位置的压力波动及压力波传递时的演化情况;Boudy等[8]和Han等[9]研究了不同的燃油物理性质对共轨内压力波传递和单次喷射喷油量的影响,但也同样没有对压力波传递时的演化特性进行研究;苏海峰等[10]通过实验测量共轨和喷油器入口的压力,总结了压力波对连续喷射的燃油喷射量波动的影响规律;白云等[11]通过建立高压共轨喷油器功率键合图数值模拟进行模拟实验进而建立了循环喷油量波动回归模型㊂上述研究表明,压力波动与实时喷油量信息密切相关,现有仿真模型虽然精度高,但计算速度慢,实时性差,无法实现发动机运行时在线实时输出喷油量计算结果,无法用于实时控制㊂因而需要建立以轨压变化为判断依据实时计算喷油量的数学模型,用于系统的实时控制㊂本文通过建立高压共轨柴油机的AMESim仿真模型,模拟不同工况下的喷油过程,研究了喷油量预测模型构建和模型参数辨识方法,在此基础上对预测模型进行了优化,从而可以根据轨压的变化实时预测喷油量㊂1㊀高压共轨系统仿真模型建立高压共轨系统由高压油泵㊁共轨管㊁高压油管㊁喷油器组成㊂本文针对某型高压共轨系统建立了AMESim仿真模型,其基本技术参数如表1所示㊂图1分别为高压油泵㊁喷油器和共轨管的仿真模型㊂表1㊀高压共轨系统基本技术参数Table1㊀Basic technical parameters of simulation model零件名称参数数值高压油泵高压油管喷油器柱塞直径/mm6凸轮升程/mm9内径/mm3长度/mm630电磁阀升程/mm0.08回油节流孔直径/mm0.24进油节流孔直径/mm0.27数目/个4针阀升程/mm0.25喷孔数/个7喷孔直径/mm0.15㊀㊀为了验证AMESim仿真模型的准确性,在轨压为40㊁100㊁160MPa时,喷油脉宽为0.18~2.48ms 的工况下,将实验数据与仿真数据进行对比分析,如图2所示㊂图1㊀AMESim仿真模型Fig.1㊀AMESim simulation model㊃2561㊃第11期费红姿,等:高压共轨柴油机循环喷油量预测模型仿真研究图2㊀不同工况下实验与仿真数据对比Fig.2㊀Data comparison of simulation and experiment atdifferent work condition㊀㊀从图2中可以看出,3个轨压下的仿真曲线与实验值曲线总体变化趋势一致㊂在160㊁100MPa 轨压下,实验与仿真数据误差较小;40MPa 轨压下,在1~2.25ms 有一定的偏差,最大偏差为9%㊂高压共轨仿真模型与实际系统吻合度高,可以应用该模型进行研究㊂2㊀基于瞬时轨压的喷油量预测模型2.1㊀喷油量与轨压之间的关系共轨管的燃油压力波动反映喷油量信息,图3为在轨压为60MPa,脉宽为1.8ms 时,柴油机的4个喷油器4次喷油下的压力和喷油率波形㊂图中可以看出,首先燃油在高压油泵凸轮轴作用下被柱塞压缩进入共轨管,引起共轨管轨压上升,当柱塞达到上止点(即供油终点)时,停止供油;此时轨压停止升高,在内部泄漏和脉动作用下,维持一定轨压波动;然后ECU 控制喷油器中的针阀开启,在一定喷油脉宽作用下,将高压燃油由喷油器喷入气缸,引起轨压快速下降,直至电磁阀关闭,针阀回位,喷油结束;轨压停止下降,在内部泄漏和脉动作用下,维持一定轨压波动,如此循环往复运行㊂图3㊀柴油机一个工作循环的压力波动和喷油率Fig.3㊀Instantaneous pressure signal and injection rate inone working cycle of diesel engine从图3可以看出,在喷油时间内(虚线内),轨压快速下降,因此如何应用轨压变化信息准确反映喷油量信息是本文研究的主要内容㊂2.2㊀喷油量预测模型建立为了建立轨压波动与喷油量之间的关系,首先给出共轨管的燃油连续运动方程:d p d t =EV(Q pump -Q inj -Q leak )(1)式中:Q pump 为高压油泵供进入共轨管的燃油体积流量;Q inj 为喷油器的喷油率;Q leakinj 为喷油器的燃油泄漏量㊂E 为体积弹性模量;V 为共轨管控制容积;p 为共轨管内的瞬时压力㊂其中喷油器的燃油泄漏量Q leakinj 可表示为:Q leak =(0.1+C leak )Q inj (2)式中:C leak 为系数项,可由实验获得㊂在喷油过程中,供油量Q pump 可以认为是零,并将式(2)代入式(1)可得:d p d t =-EV(1.1+C leakInj )Q inj (3)式中:共轨管控制容积V 可以表示为:V =V CRP +V HPP1+V HPP2+V HPC +V CRC =Vᶄ+V CRC (4)式中:V CRP 为共轨管容积;V HPP1为高压油泵与共轨管连接的高压油管总容积;V HPP2为喷油器与共轨管连接的高压油管总容积;V HPC 为喷油器与高压油管连接的高压连接器总容积;V CRC 为共轨控制容积补偿量㊂V CRP ㊁V HPP1㊁V HPP2和V HPC 可以根据实际系统结构得到㊂由于燃油在高压下会造成共轨管及高压油管形变,因此V CRC 与压力有关[12]:V CRC =C 1+C 2P (5)式中:C 1和C 2为系数;P 为共轨管的平均压力㊂通常情况下,根据燃油弹性模量的经验公式,E 与P 相关,可由下式确定[13]:E =1.2ˑ104(1+0.001P )(6)㊀㊀将式(4)~(6)代入式(3),得到:Q Inj =-d pd t Vᶄ+C 1+C 2P 12000(1.1+C leakInj )(1+0.001P )(7)㊀㊀式(7)表明,在设定平均轨压㊁喷射脉宽情况下,C 1和C 2为待定常数,喷油率主要与在喷油期间内的瞬时轨压变化相关㊂由于每次喷油脉宽为非常短,忽略喷油期间轨压的变化过程,在喷油时间内Δt ,平均喷油率Q inj 为:Q inj =ΔpΔt ㊃Vᶄ+C 1+C 2P 12000(1.1+C leakInj )(1+0.001P )(8)㊀㊀则燃油系统单次喷油量V inj 为:㊃3561㊃哈㊀尔㊀滨㊀工㊀程㊀大㊀学㊀学㊀报第41卷V inj=ΔpVᶄ+C 1+C 2P12000(1.1+C leakInj )(1+0.001P )(9)式中:Δp ʈ-d p 表示瞬时轨压变化,在此定义为轨压降㊂式(9)为瞬时轨压与喷油量之间的数学关系,亦即根据轨压的变化,利用此模型可以实时预测高压共轨系统的喷油量㊂在模型中,有两个待定的参数C 1㊁C 2㊂本文基于AMESim 仿真模型,在不同的工况下,对高压共轨系统进行了仿真研究,辨识模型待定参数,从而得到不同工况下基于瞬时压力的喷油量预测模型㊂2.3㊀波形特征参数的处理轨压降Δp 是预测模型中的关键参数,它的数值直接影响预测模型的准确度㊂图4为1#喷油器喷射过程的轨压波形在一个喷油周期内,可以将压力变化过程定义为压升段㊁波峰段㊁压降段和波谷段㊂轨压降Δp 代表在压降段轨压的变化㊂由于压力高频波动,影响轨压降Δp 的取值㊂为此,将该波形进行小波去噪,得到平滑的反应压力变化的波形曲线㊂将小波分解后压力曲线的波峰段较为平滑的部分与波谷段的差值记为Δp㊂图4㊀1#喷油器喷射过程的压力波动Fig.4㊀Instantaneous pressure signal in 1#injector2.4㊀模型特征参数辨识图5为在0.8ms 喷射脉宽下,不同轨压下的轨压降与喷油量对比㊂从仿真数据可以看出,在同一喷射脉宽下,喷油量与轨压降变化规律一致性较好,因此,根据预测模型式(9),本文建立了不同脉宽下的预测模型㊂以喷油脉宽为0.8ms 的情况为例㊂固定喷油脉宽为0.8ms,设定轨压从40MPa 变化到140MPa,对高压共轨系统进行仿真,得到不同轨压下对应的喷油量V inj ,同时计算对应的轨压降Δp ,如表2所示㊂根据实验数据,得到C leakInj 为0.035㊂将上述数据代入预测模型式(9)中,辨识出一系列待定系数C 1和C 2,然后求平均值,得到该脉宽下的预测模型㊂图5㊀不同轨压下的轨压降与喷油量对比Fig.5㊀Pressure decline and injection volume with differ-ent the pressure of fuel表2㊀0.8ms 脉宽下仿真参数Table 2㊀Parameter values at 0.8ms the injection pulsewidth轨压/MPaΔp /MPa V inj /mg C 1C 24013.053 6.345014.1728.12-42092.45 2.446015.5399.72-41833.341.927016.4089.92-40898.130.368018.79311.46-41307.110.959018.45111.54-41534.211.2310019.06812.68-42158.71 1.9211021.37014.60-41656.191.4212022.46116.18-42336.31 2.0413022.83317.78-43255.452.8014024.16019.54-42254.04 2.04平均值-41932.591.71㊀㊀喷油脉宽为0.8ms 时的预测模型为:V inj =Δp Vᶄ-41932.59+1.71p13620+13.62p(10)㊀㊀图6为根据预测模型得到的喷油量预测值与仿真数据的对比曲线,可以看出,预测模型的预测值和仿真值变化基本一致㊂通过模拟仿真得到不同脉宽下的V inj ㊁Δp ㊂按照上述方法,辨识出不同喷油脉宽下C 1㊁C 2值,从而得到基于轨压波动的不同脉宽下喷油量的预测模型,如图7所示㊂从图7中可以看出,基于本文提出的预测模型可以较准确的预测出不同脉宽下的喷油量,在0.6㊁0.8㊁1.0和1.2ms 小脉宽下,预测值准确度较高,喷油脉宽大于1.4ms 时预测值与仿真值趋势一致,有一定误差㊂3㊀预测模型误差分析与优化3.1㊀预测模型误差分析图8所示为预测模型误差随脉宽㊁轨压变化的㊃4561㊃第11期费红姿,等:高压共轨柴油机循环喷油量预测模型仿真研究图6㊀喷油量预测值与仿真数据对比Fig.6㊀Comparison of predictive injection volume andsimulationdata图7㊀各工况点的预测值与仿真值对比Fig.7㊀Comparison of predicted values and simulated val-ues of each operating point曲线㊂在喷油脉宽为0.6,0.8,1.0,1.2,1.4,1.6,1.8,2.0ms 时,预测模型的均方根误差分别为0.63,0.81,3.22,0.72,4.44,8.53,5.12,6.75mg㊂在小脉宽下预测模型的误差值相对较小,当喷油脉宽超过1.4ms 时,均方根误差较大㊂但是在大脉宽下喷油量也相对增加,因此,定义预测模型精度为准确度Ф:Φ=1-V t -V mV t()ˑ100%(11)式中:V m 为模型的喷油量预测值;V t 为喷油量仿真值㊂在上述喷油脉宽下,计算预测模型的平均准确度,分别为87.65%㊁93.64%㊁88.93%㊁98.18%㊁90.58%㊁80.98%㊁92.20%㊁91.35%,如图9所示㊂预测模型的平均准确度较高,但是个别预测值的准确度并不够高,例如在轨压为40MPa 时,喷油脉宽为1.0ms 的预测值准确度为76.11%㊂图8㊀预测模型的误差Fig.8㊀Error of predictionmodel图9㊀预测模型的准确度Fig.9㊀The accuracy of predicting model3.2㊀预测模型的优化从图9各工况点的预测值与仿真值对比曲线中,可以看到低轨压与高轨压呈现出不同的变化规律,导致了预测值在部分工况点出现较大的偏差,这种现象在脉宽1.0㊁1.4㊁1.8和2.0ms 时更为明显㊂为了进一步提高预测模型的精度,采用分段优化的方法,即将预测模型参数分成2段,低压段40MPa 到90MPa,超过90MPa 为高压段㊂对喷油脉宽为2.0ms 时的预测模型进行了分段优化,结果如图10所示㊂从图中可以看出,优化后低压部分的预测模型误差明显减小,优化后预测模型的均方根误差由6.75mg 降低到3.63mg;平均准确度由91.35%提高到㊃5561㊃哈㊀尔㊀滨㊀工㊀程㊀大㊀学㊀学㊀报第41卷96.33%㊂利用同样的方法对其他工况下的预测模型进行优化㊂图10㊀优化前后的对比曲线Fig.10㊀Comparison curves before and after optimization4㊀结论1)通过分析瞬时燃油压力与喷油率之间的变化关系,提出了基于燃油压力波动动态规律建立喷油量预测模型的方法㊂基于共轨管的燃油连续运动方程,通过简化影响喷油量的共轨管控制容积表达式,得到了在喷油时间内,循环喷油量预测线性数学模型㊂2)应用高压共轨系统仿真模型,模拟不同工况点下的喷射过程,根据同一喷油脉宽下轨压的变化对预测模型参数进行了辨识,得到了一系列不同喷油脉宽下的喷油量预测模型,该模型可以根据共轨压力的瞬态变化预测不同喷油脉宽下的喷油量㊂3)对预测模型进行误差分析,在8个喷油脉宽下的模型预测准确度在80%以上,平均准确度为90.43%,最小误差值仅为0.007mg㊂为了进一步提高预测模型的精度,采用分段优化的方法,将预测模型参数分成低压段和高压段,优化后低压部分的预测模型误差明显减小,优化后,预测模型的均方根误差由6.75mg 降低到3.63mg;平均准确度由91.35%提高到96.33%㊂参考文献:[1]MOHAMMADPOUR J,FRANCHEK M,GRIGORIADISK.A survey on diagnostics methods for automotive engines [C]//Proceedings of 2011American Control Conference.San Francisco,CA,USA,2011:985-990.[2]ZHANG Qiang,LI Na,LI bustion and emis-sion characteristics of an electronically-controlled common-rail dual-fuel engine [J].Journal of the energy institute,2016,89(4):766-781.[3]LINO P,MAIONE G,SAPONARO F.Fractional-ordermodeling of high-pressure fluid-dynamic flows:an automo-tive application [J].IFAC-PapersOnline,2015,48(1):382-387.[4]CATANIA A E,FERRARI A,MANNO M,et al.Experi-mental investigation of dynamics effects on multiple-injec-tion common rail system performance[J].Journal of engi-neering for gas turbines and power,2008,130(3):032806.[5]SCHMID U,KRÖTZ G,SCHMITT-LANDSIEDEL D.Avolumetric flow sensor for automotive injection systems[J].Journal of micromechanics and microengineering,2008,18(4):045006.[6]SHINOHARA Y,TAKEUCHI K,HERRMANN O E,et al.3000bar common rail system [J].MTZ worldwide eMagazine,2011,72(1):4-9.[7]CATANIA A E,FERRARI A,MANNO M.Developmentand application of a complete multijet common-rail injec-tion-system mathematical model for hydrodynamic analysis and diagnostics[J].Journal of engineering for gas turbines and power,2008,130(6):062809.[8]BOUDY F,SEERS P.Impact of physical properties ofbiodiesel on the injection process in a common-rail direct injection system[J].Energy conversion and management,2009,50(12):2905-2912.[9]HAN Dong,LI Ke,DUAN Yaozong,et al.Numericalstudy on fuel physical effects on the split injection processes on a common rail injection system[J].Energy conversion and management,2017,134:47-58.[10]苏海峰,张幽彤,郝刚,等.高压共轨多次喷射油量波动现象分析[J].北京理工大学学报,2011,31(7):795-798.SU Haifeng,ZHANG Youtong,HAO Gang,et al.Analysis of fluctuations in oil quantity of high pressure common rail multiple injection[J].Transactions of Beijing Institute of Technology,2011,31(7):795-798.[11]白云,范立云,马修真,等.基于键合图理论的共轨式喷油器建模与试验[J].农业工程学报,2015,31(21):116-124.BAI Yun,FAN Liyun,MA Xiuzhen,et al.Modeling and experiment of common rail injector based on bond graph method[J].Transactions of the Chinese society of agricul-tural engineering,2015,31(21):116-124.[12]凌健,谢辉.共轨柴油机基于瞬时轨压波形特征参数的喷油量观测方法[J].内燃机工程,2017,38(1):63-69.LING Jian,XIE Hui.Observation method of fuel injection quantity of common rail diesel engine based on characteris-tic parameters of instantaneous rail pressure waveform [J].Internal combustion engine engineering,2017,38(1):63-69.[13]LINOP,MAIONE B,RIZZO.A.Nonlinear modelling andcontrol of a common rail injection system for diesel engines [J ].Applied mathematical modelling,2007,31(9):1770-1784.本文引用格式:费红姿,屈超,魏云鹏,等.高压共轨柴油机循环喷油量预测模型仿真研究[J].哈尔滨工程大学学报,2020,41(11):1651-1656.FEI Hongzi,QU Chao,WEI Yunpeng,et al.Simulation research on the prediction model of cyclic fuel-injection quantity for high -pressure common rail diesel engines[J].Journal of Harbin Engineering University,2020,41(11):1651-1656.㊃6561㊃。

试验方法。

带预喷的工作压力较高@1000baror600bar图1共轨喷油器的工作原理装配参数的影响研究1.2.1电磁阀弹簧预紧力1.2.1.1影响分析陶瓷球受力分析:衔铁施加力和控制腔内的液压力。

F球=F电磁+F液压-F弹簧-G(弹簧+衔铁+陶瓷球零件自身的重量相对于其它力比太小,在以后所有受力分析中均不施加此力。

如果F球增加,衔铁上升速度快,提前。

但是电磁阀弹簧受本身结构尺寸和封液压力影响,52-60N之间变动,占整个力分布10%左右。

1.2.1.2不同电磁阀弹簧预紧力的影响随着电磁阀弹簧力的增加,预喷油量变小。

电磁阀弹簧力变化不同的衔铁升程下,对应的预喷油量的变化量是不同的。

衔铁升程在65-70um,变化量0.2mm3/str左右。

电磁阀弹簧力控制在52-55N。

电磁阀弹簧力:N525558表1电磁阀弹簧力与预喷油量实测数据——————————————————:国家重点研发计划(2016YFD0700805)。

作者简介:陈晓辉(1971-),女,内蒙古通辽人,工程硕士,程师,主要负责共轨和机械喷油器开发、验证工作;海龙(1984-),男,湖南岳阳人,从事共轨系统设计、配标定验证工作;沈彬(1970-),男,江苏徐州人,从事燃油系统、后处理系统的匹配应用工作。

图2PI喷油速率曲线所受液压力,占其3%左右,对预喷影响不太。

但是对低怠速影响较大。

(表3)②不同油嘴弹簧力影响。

实际测试过程中,油嘴弹簧力对预喷无影响。

具体数据见表4。

油嘴弹簧力:N 323640预喷油量:mm 3/str1.721.621.79表4油嘴弹簧力与预喷油量实测数据1.3关键零件的控制参数1.3.1控制阀套A/Z 比和A 孔直径1.3.1.1控制阀A/Z 比和A 孔直径影响分析控制阀A/Z 比决定喷油持续期长短,A/Z 大喷油持续期长,喷油量大,反之喷油量[3]。

陶瓷球抬起后,控制腔内压力降低,降低的速度与A (出孔)的直径、形状和流量系数相关。

高压共轨多孔喷油器各孔喷油特性测量及数值模拟为了应对日趋严格的排放法规和油耗法规,燃油供给系统的改进升级是关键,电控高压共轨燃油喷射系统以其诸多的优势成为当今应用最广泛的燃油供给系统。

多孔喷油器各孔喷油规律测试在燃油供给系统的性能优化及其与进气、燃烧系统匹配优化过程中的作用至关重要,多孔喷油器各孔间内部流动特性差异又是造成各孔间喷射特性差异的重要诱因,因此,开展高压燃油在柴油机多孔喷油器各喷孔内部流动特性及喷油过程的研究很有意义。

当前针对多孔喷油器各孔喷油规律的测试方法及设备还不多见,尤其是能够满足高喷油压力条件下对多孔喷油器各孔喷油规律测量的装置。

基于此,本文以喷雾动量法为基础,提出了多孔喷油器各孔喷油规律的瞬态测试方法,搭建了能够满足对高压共轨系统匹配用多孔喷油器不同工况下喷油规律进行测试的系统,并与单次喷射测量仪测得试验数据进行了对比。

基于此测试系统对高压共轨用六孔均布喷油器进行了不同工况下(喷油压力40 MPa~ 160 MPa)各孔喷油特性数据的测试分析。

建立了六孔均布喷油器喷油嘴内部流动计算模型,围绕针阀的不偏心运动、不考虑针阀弹性变形的偏心运动和考虑针阀弹性变形的偏心运动、喷油压力、压力室喷嘴(SAC)及无压力室喷嘴(VCO)等研究了多孔喷油器各孔内部流动特性及喷油特性的差异,分析了喷嘴内表面特性对喷嘴内流及喷油特性的影响,主要结论有:合理选择压电晶体力传感器匹配放大倍数及灵敏度可调的电荷放大器可满足柴油机高轨压大油量及低轨压小油量条件下各孔喷油规律的测试需求。

测试发现名义尺寸相同的各个喷孔在喷油特性上存在差异,一定范围内,喷油脉宽的增加或喷油压力的升高均能有效提高各喷孔之间的喷射均匀性。

另外,同一工况下,喷油器总循环喷油量循环波动率总是小于各喷孔循环喷油量循环波动率,多孔喷油器的喷油过程是一个复杂的过程,各喷孔之间的喷油过程相互影响,并不是相互独立的。

一定范围内,喷油脉宽的增加或者喷油压力的升高也能提高喷油过程循环之间的一致性。

《高压共轨系统高压管路压力波动特性仿真研究及结构优化》篇一一、引言随着现代内燃机技术的不断发展,高压共轨系统因其高效、稳定的特点在柴油机燃油喷射系统中得到了广泛应用。

然而,高压共轨系统中的高压管路压力波动问题,对系统的性能和可靠性产生了重要影响。

因此,对高压管路压力波动特性的仿真研究及结构优化显得尤为重要。

本文旨在通过仿真分析高压共轨系统中高压管路的压力波动特性,并提出相应的结构优化方案,以期为实际工程应用提供理论依据。

二、高压共轨系统概述高压共轨系统是一种先进的柴油机燃油喷射系统,其核心特点在于共用一个高压油轨,通过高压油泵将燃油加压后送入油轨,再由喷油器根据发动机的工作需求进行喷射。

该系统具有高效率、低排放、低噪音等优点,广泛应用于现代柴油机中。

三、高压管路压力波动特性仿真研究1. 仿真模型建立本文采用流体动力学仿真软件,建立高压共轨系统中高压管路的仿真模型。

模型考虑了管路的几何尺寸、材料属性、流体性质等因素,以及管路中可能存在的各种阻力、泄漏等影响因素。

2. 仿真结果分析通过仿真分析,我们得到了高压管路中压力随时间变化的曲线。

结果表明,在高压油泵工作时,管路中压力呈现周期性波动,波动幅度与油泵的工作频率、管路长度、直径等参数有关。

此外,管路中的泄漏、阻力等因素也会对压力波动产生影响。

四、结构优化方案针对高压管路压力波动问题,本文提出以下结构优化方案:1. 优化管路布局通过优化管路的布局,减少管路长度和弯曲程度,降低管路中的阻力,从而减小压力波动幅度。

同时,合理布置管路支架,保证管路的稳定性。

2. 改进管路材料和连接方式选用具有良好密封性和耐压性的管路材料,降低管路泄漏的可能性。

同时,改进管路连接方式,采用高强度、易拆卸的连接件,方便维修和更换。

3. 增加减振装置在管路中增加减振装置,如减振器、缓冲器等,吸收管路中的振动能量,降低压力波动幅度。

同时,减振装置的安装位置和数量需根据实际情况进行优化。

关键喷油参数对柴油机性能影响研究作者:字进远来源:《价值工程》2017年第16期摘要:应用AVL的FIRE软件,以某型高压共轨柴油机为仿真对象,在不同的喷油正时条件下,对缸内喷雾及燃烧过程进行三维模拟计算,分析这个参数的变化对柴油机温度场、压力场、碳烟和氮氧化物浓度分布等的影响。

仿真计算结果表明,喷油正时提前,缸内最高压力、最高燃烧温度上升,NO排放浓度增加,碳烟排放浓度降低。

当喷油正时提前10°CA时,缸内最高压力增加4.2MPa,最高燃烧温度上升282.02K,NO排放浓度增加5.43倍,最高碳烟排放浓度降低了1.33倍。

Abstract: Apply AVL FIRE software, choose a type of high pressure common rail diesel engine as the simulation object, under different fuel injection timing conditions, to do three-dimensional simulation of the spray and combustion process in the cylinder, analyze the influence of the change of this parameter on the temperature field, pressure field, soot and nitrogen oxide concentration distribution in diesel engine. The simulation results show the injection time is advanced, the maximum pressure in the cylinder, the highest combustion temperature rise, the NO emission concentration increases, the smoke emission concentration decreases. When the injection timing is advanced 10° CA, the maximum pressure in the cylinder increases by 4.2MPa,the maximum combustion temperature rises by 282.02K, the NO emission concentration increases 5.43 times, the maximum smoke emission concentration decreases by 1.33 times.关键词:柴油机;高压共轨;喷油正时;仿真计算;FIREKey words: diesel engine;high pressure common rail;fuel injection timing;simulation calculation;FIRE中图分类号:TK423 文献标识码:A 文章编号:1006-4311(2017)16-0124-040 引言近年来,高压共轨柴油机在我国得到广泛应用,不仅有喷油正时控制及喷油压力、喷油量灵活可调等优势,还能够实现多次喷射,且在满足各项基础功能的前提下,还能够利用较少的成本同时控制微粒和氮氧化物,实现排放达标[1]。