有机硅高沸裂解

- 格式:docx

- 大小:28.44 KB

- 文档页数:3

有机硅高沸物、硅渣浆、废触体无害化处理项目一、项目简介:有机硅装置在单体合成生产过程中副产高沸物、共沸物、硅渣浆液中含有Si、Cu及有机硅单体等物质,按7万吨/年规模的有机硅装置计算,每年产出量分别约为:~4000吨精馏高沸物、约1200吨共沸物、3000吨硅渣浆。

这些副产品含有害成分,不能直接排放;由于直接销售的渠道有限,是影响有机硅单体装置正常运行的瓶颈因素。

经特殊工艺对有机硅单体装置产出的共沸物、高沸物、硅渣浆、进行无害化处理后,既保证有机硅单体装置的正常开车,又能生产出一甲基二氯硅烷单体、一甲基三氯硅烷单体、二甲基二氯硅烷等单体,在保护环境消除污染的同时,又能带来很好的经济效益。

因此具有较强的市场竞争优势。

二、工艺过程简述:硅渣浆采用先分层、蒸干然后加溶剂萃取、中和、分离,分离出渣浆中的固体及其中的高沸物。

高沸物送裂解单元,固体外卖送金属回收单位。

高沸物采用裂解催化技术,在催化剂的作用下高沸物与氯化氢发生反应裂解生产出一甲基三氯硅烷、三甲基一氯硅烷、一甲基氢硅烷、二甲基二氯硅烷等混合单体,经分馏得到纯单体产品。

共沸物分离采用酯化分离的技术路线,即:共沸物中的四氯化硅与乙醇反应生成正硅酸乙脂,经分馏得到三甲基一氯硅烷和正硅酸乙脂。

三、消耗定额:需要依托的公用工程等外部条件为:电、低压蒸汽、循环水、仪表空气、氮气等;需提供裂解用干燥HCl气体;外购裂解催化剂、硫酸、无水乙醇。

四、设备台数及占地面积:设备总台数约100台套(含备泵)。

装置主体占地约2000m2(不含罐区等辅助设施)。

五、三废及副产物1.酸性废水尾气吸收产生,可中和后送污水处理。

2.固体含铜、锡等硅粉,产量与渣浆组成有关。

六、装置投资:总投资约1500万元。

(共沸物分离装置占400万,高沸物占1100万)七、经济评价:按废料平均价格500元/吨,综合加工费用600元/吨计算,产品平均售价达到1500元/吨时即可获得较为可观的经济效益。

有机硅的浆渣的处理有机硅的浆渣大部分都是高废物及少量的氯硅烷单体,还有一些硅粉和催化剂。

(1)高沸物裂解制单硅烷。

国外有机硅公司主要采用裂解制硅烷单体的方法,解决高沸物的利用问题。

(a)高温裂解法。

高温裂解法是在300-900℃高温条件下,使高沸物中的Si-Si 键断裂,得硅烷单体。

此法优点是对原料要求宽松,不需要除去高沸物中的一些固体杂质〈这些杂质有可能催化剂中毒),可以裂解所有的硅烷(不同型式的催化剂只针对不同型式的硅烷效果较好〉。

缺点是反应温度较高,积碳严重。

德国Wacker公司采用连续高温裂解工艺,在300-800℃的条件下,将高沸物和氯化氢在有可旋转内件的管式反应器中反应裂解为硅烷单体。

这个可旋转内件可将积碳和固体物从反应器壁上除去,防止反应管堵塞。

当温度为550℃时,裂解产物中甲基三氯硅烷的质量分数为32%、二甲基二氯硅烷的质量分数为33%。

(b)催化裂解法。

日本信越公司采用塔式反应器,以有机胺为催化剂,在80-140℃使高沸物与氯化氢反应制备硅烷单体。

该技术优点为反应连续、工艺成熟、催化剂简单、反应条件宽松,对于含氯较高的组分容易裂解。

缺点是催化剂用量大,不能裂解所有组分,特别是富烷基的二硅烷。

美国DowCorning 等公司在三氯化铝催化剂存在下,反应温度300-500℃,压力(4-7)MPa,将高沸物与有机氯硅烷的混合物与氢气或氯化氢进行反应制备硅烷单体。

此工艺的特点是催化剂简单,且可以循环使用,但反应温度高,产物中二甲基二氯硅烷含量低。

东芝有机硅株式会社采用甲苯基磷钯为催化剂,将高沸物与氯化氢在170℃下反应,得到的产物中二甲基二氯硅烷的质量分数可达40%-50%,该工艺反应温度低,但反应速度慢(反应时间达6-7h),催化剂循环困难,工业化难度大。

法国RhonE-Plenc 公司采用固定床反应器,以金属磷酸盐与碱性浸渍物的结合物为催化剂,在100-500℃使高沸物与氯化氢反应制备硅烷单体。

有机硅的浆渣的处理有机硅的浆渣大部分都是高废物及少量的氯硅烷单体,还有一些硅粉和催化剂。

(1)高沸物裂解制单硅烷。

国外有机硅公司主要采用裂解制硅烷单体的方法,解决高沸物的利用问题。

(a)高温裂解法。

高温裂解法是在300-900℃高温条件下,使高沸物中的Si-Si 键断裂,得硅烷单体。

此法优点是对原料要求宽松,不需要除去高沸物中的一些固体杂质〈这些杂质有可能催化剂中毒),可以裂解所有的硅烷(不同型式的催化剂只针对不同型式的硅烷效果较好〉。

缺点是反应温度较高,积碳严重。

德国Wacker公司采用连续高温裂解工艺,在300-800℃的条件下,将高沸物和氯化氢在有可旋转内件的管式反应器中反应裂解为硅烷单体。

这个可旋转内件可将积碳和固体物从反应器壁上除去,防止反应管堵塞。

当温度为550℃时,裂解产物中甲基三氯硅烷的质量分数为32%、二甲基二氯硅烷的质量分数为33%。

(b)催化裂解法。

日本信越公司采用塔式反应器,以有机胺为催化剂,在80-140℃使高沸物与氯化氢反应制备硅烷单体。

该技术优点为反应连续、工艺成熟、催化剂简单、反应条件宽松,对于含氯较高的组分容易裂解。

缺点是催化剂用量大,不能裂解所有组分,特别是富烷基的二硅烷。

美国DowCorning 等公司在三氯化铝催化剂存在下,反应温度300-500℃,压力(4-7)MPa,将高沸物与有机氯硅烷的混合物与氢气或氯化氢进行反应制备硅烷单体。

此工艺的特点是催化剂简单,且可以循环使用,但反应温度高,产物中二甲基二氯硅烷含量低。

东芝有机硅株式会社采用甲苯基磷钯为催化剂,将高沸物与氯化氢在170℃下反应,得到的产物中二甲基二氯硅烷的质量分数可达40%-50%,该工艺反应温度低,但反应速度慢(反应时间达6-7h),催化剂循环困难,工业化难度大。

法国RhonE-Plenc 公司采用固定床反应器,以金属磷酸盐与碱性浸渍物的结合物为催化剂,在100-500℃使高沸物与氯化氢反应制备硅烷单体。

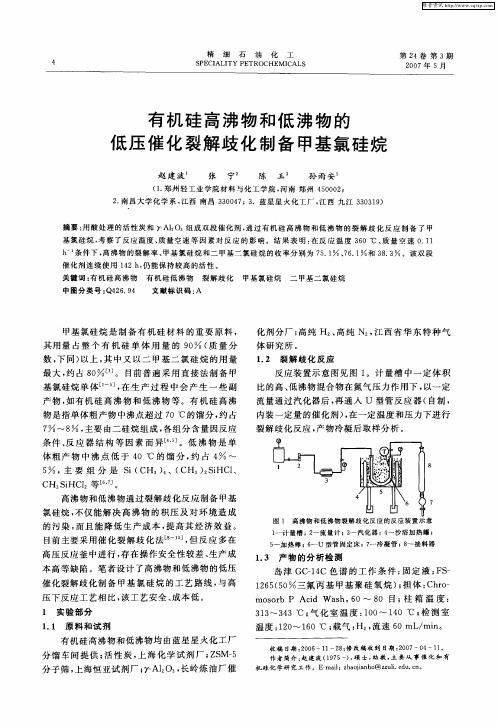

有机硅高沸物裂解工艺研究作者:朱艳娜来源:《科学与财富》2018年第30期摘要:在直接法合成甲基氯硅烷单体过程中会产生大量的副产物---高沸物,对有机硅高沸物进行裂解可以制备成甲基氯硅烷。

本文针对有机硅高沸物裂解工艺进行了重点解析,探讨了有机硅高沸物裂解的反应机理,为这种技术的应用和发展积累一些技术资料。

关键词:有机硅高沸物;裂解工艺;工业化0引言在以往的许多年间,我国工业产业领域中有机硅原料单体生产过程中副产的高沸物始终无法被妥善处理,国内对高沸物无害化处理技术的研究始终没有突破性进展,只有少量高沸物被用来生产防水剂和硅树脂,二次利用率非常低,并且这些产品应用领域不多,几乎没有市场,每年仅有五分之一的高沸物得到了有效处理,其余的部分大量积压,既污染生态环境,而且存在一定的危险。

在国内某化工公司成功攻克了裂解工艺难关之前,工业领域尚没有高沸物工业化利用的可靠技术或相关工艺,高沸物的综合利用问题已经成为我国有机硅工业发展的严峻课题,因此裂解工艺的成功研发及工业化对整个行业来说具有较为深渊的意义。

1 高沸物成分及来源有机硅高沸物是指在有机硅原料单体合成过程中产生的,较有机硅单体沸点在80~215℃之间,主要组分为二硅烷类混合物的总称。

一般地,它是由混合单体经分离工段脱高塔分离后,由回收塔塔底采出,约占单体总量的百分之五。

它是一种带有刺激性气味并具有强烈腐蚀性的液体,常因含杂质而呈黑色。

目前全球有机硅单体生产及加工企业已愈数千家,每年,有机硅单体的总产能将达到约二百五十万吨,产量约二百万吨。

随着世界有机硅生产技术进步及其系列产品应用领域的迅速开发拓展,有机硅产品的品级及牌号已近一万个,常用的也有五千余个。

2 有机硅高废物裂解工艺高沸物裂解生产甲基氯硅烷单体包括高沸物裂解和混合单体分馏精制2个单元。

其中,高沸物裂解单元主要由高沸物上料、高沸物裂解、混合单体采出等组成;混合单体分馏精制单元主要由脱高、脱低、中切、单体精馏等组成。

有机硅高沸物制备高品质硅油方法引言有机硅材料具有优异的耐高低温和电绝缘性能,广泛应用于农业、工业、军事等领域。

甲基氯硅烷单体是生产各类有机硅材料的基础原料,其合成技术与有机硅工业的发展密切相关。

1941年美国GE公司发明了直接法合成甲基氯硅烷的技术[1]。

直接法是目前国内外单体企业生产甲基氯硅烷的重要方式,但伴随主反应的进行,也会有一系列的副反应发生,生成一甲基三氯硅烷、一甲含氢氯硅烷、三甲基氯硅烷、低沸物、高沸物等副产物。

高沸物约占产物总质量的4%至10%,利用价值较低且组成复杂。

高沸物中各组分的沸点高于80℃,具有较强的刺激性,储存与运输均存在一定安全风险,高沸物中主要由Si-Si、Si-O- Si、Si-C- Si等结构的硅烷混合物组成。

高沸物通过裂解法可合成有价值的氯硅烷单体,通过水解或醇解反应可制成硅油产品,也可用于生产气相法白炭黑[2]。

高沸物醇解制备的有机硅高沸水解油含有羟基封端或烷氧基封端的结构,在酸碱性条件下易交联结构化,严重影响产品质量。

高沸物中含有大量的三氯、四氯等结构的硅烷高沸物质,在水解过程中会产生交联,生成凝胶物质,导致生产的高沸水解油粘度大、浑浊和酸值偏高等问题。

高沸物的处理过程中存在组成不稳定、转化过程难以控制、产品品质波动大等问题。

本文采用水解法处理高沸物,制备高沸硅油,并采用吸附、离子交换、膜分离耦合方法对高沸硅油进行处理,得到高品质高沸硅油。

1、实验部分1.1主要原料及设备有机硅高沸物:三甲基三氯二硅烷、二甲基四氯二硅烷总含量30%左右;强酸型阳离子交换树脂:外购;去离子水:自制;亲油疏水膜:外购;三甲基一氯硅烷:自产;碳酸氢钠:外购。

流电机搅拌机;500ml三口烧瓶;250ml烧杯;分液漏斗;滤纸;粘度计;透光仪;油浴锅;真空泵;回流管。

1.2实验过程取200g高沸物和一定量的三甲基氯硅烷于500ml的三口烧瓶中搅拌混匀制成混合液。

在循环水浴(温度控制在20℃以内)的条件下,然后向混合液中缓慢滴加一定量的去离子水进行水解,水解反应得同时进行回流(水解反应温度控制在20℃以内)。

CatalysisCrackingandMarketEconomicAnalysisoftheHigh-BoilingByproductfromMethylchlorosilaneComposingWangPei-xi,MaYu-Jiang,ZhangChun-meiAbstract:Thisarticlegivesthegeneralsituationofthecatalysiscrackingtechnologyofhigh-boilingproductallovertheworld.Expoundstheindustrializeddevelopmentharvestofourcompany.Pointsoutthemarketeconomicsignificanceofthisexploitationandgivessomepropersuggestions.KeyWords:high-boiling,catalyst,silicones,methylchlorosilane,industrialization1前言有机硅工业为当今有机化工的重要分支,全球数千家生产加工企业组成了庞大的工业体系。

有机硅单体总产能2500kt/a,产量约2000kt/a,常用衍生产品有几千种[1,2]。

有机硅单体(一甲基三氯硅烷M1,二甲基二氯硅烷M2、三甲基氯硅烷M3)为主要目的产物,但由于副反应所产生的甲基二硅烷类,称为高沸物,即沸点高于M1、M2、M3。

该高沸物占单体总产量约5%。

而这种高沸物除可用来制造防水剂,硅树脂外,国外常以催化裂解方式制成M1,M2、M1H,经济潜力大。

2高沸物的来源有机硅高沸物是有机硅原料单体合成过程中产生的副产品,比有机硅单体沸点高,沸点在80-215℃之间,主要组份为二硅烷类混合物[3]。

一般它是由混合单体经分离工段脱高塔分离后,由回收塔塔底采出,占单体总量的5%左右。

它是一种带有刺激性气味并具有强烈腐蚀性的(常因含杂质而呈黑色)液体。

有机硅高沸裂解

有机硅高沸裂解是指有机硅化合物在高温下经裂解反应,产生较低碳数的有机硅烃。

有机硅高沸裂解是一种重要的化学反应过程,具有较高的研究价值和应用前景。

本文将从定义、反应机理、应用等方面对有机硅高沸裂解进行详细介绍。

首先,有机硅高沸裂解是指在高温下有机硅化合物分子内的硅碳键断裂,产生较低碳数的有机硅烃化合物。

有机硅高沸裂解的反应条件一般是高温(通常在400-600摄氏度之间),而反应体系通常采用无悬浮固体和无溶解固体的气相或液相。

有机硅高沸裂解是一种放热反应,一般需要添加催化剂来促进反应的进行。

接下来,我们来了解有机硅高沸裂解的反应机理。

在有机硅高沸裂解反应中,有机硅化合物的硅碳键断裂是反应的关键步骤。

在高温条件下,硅碳键的键能较低,形成活化态的有机硅分子。

然后,该活化态的有机硅分子经历裂解,产生较低碳数的有机硅烃。

同时,反应还会伴随着其他副产物的生成,如碳氢化合物和二氧化硅等。

有机硅高沸裂解具有广泛的应用前景。

首先,有机硅高沸裂解反应可以用于有机硅化合物的制备。

通过有机硅高沸裂解反应,可以将高碳数的有机硅化合物转化为较低碳数的有机硅烃化合物,从而实现有机硅合成的绿色可持续发展。

其次,有机硅高沸裂解反应还可以用于能源领域。

有机硅烃化合物具有较高的燃烧热和低的凝固点,可以作为高效的液体燃料、燃气和航空燃料等。

此外,有机硅高沸裂解反应还可以用于有机硅化合物的分析和表征,有助于了解有机硅化合物的结构和性质。

最后,我们需要注意有机硅高沸裂解反应的安全性。

有机硅高沸裂解反应是一种高温反应,需要严格控制反应条件,避免发生意外事故。

在实验操作中,需要穿戴个人防护装备,并确保实验装置的密封性和稳定性。

此外,在有机硅高沸裂解反应中,还需要合理选择催化剂和反应条件,以提高反应的选择性和产率。

总结起来,有机硅高沸裂解是一种重要的化学反应过程,具有较高的研究价值和应用前景。

本文从定义、反应机理、应用等方面对有机硅高沸裂解进行了详细介绍。

随着科学技术的不断发展和进步,相

信有机硅高沸裂解反应将在更多领域得到广泛应用,并为人们的生活带来更多便利和发展机遇。