Interbus现场总线技术

- 格式:pdf

- 大小:195.45 KB

- 文档页数:4

一,工业总线三种基本类型*传感器级总线,即485总线网络*设备级总线,即HART总线网络*现场总线,即FieldBus现场总线网络现场总线定义:现场总线是指以工厂内的测量和控制机器间的数字通讯为主的网现场总线分为以下几种:下面就几种主流的现场总线做一简单介绍。

1、基金会现场总线(FoundationFieldbus 简称FF)这是以美国Fisher-Rousemount公司为首的联合了横河、ABB、西门子、英维斯等80家公司制定的ISP协议和以Honeywell公司为首的联合欧洲等地150余家公司制定的WorldFIP协议于1994年9月合并的。

该总线在过程自动化领域得到了广泛的应用,具有良好的发展前景。

基金会现场总线采用国际标准化组织ISO的开放化系统互联OSI的简化模型(1,2,7层),即物理层、数据链路层、应用层,另外增加了用户层。

FF分低速H1和高速H2两种通信速率,前者传输速率为31.25Kbit/秒,通信距离可达1900m,可支持总线供电和本质安全防爆环境。

后者传输速率为1Mbit/秒和2.5Mbit/秒,通信距离为750m和500m,支持双绞线、光缆和无线发射,协议符号IEC1158-2标准。

FF的物理媒介的传输信号采用曼切斯特编码。

2、CAN(ControllerAreaNetwork控制器局域网)最早由德国BOSCH公司推出,它广泛用于离散控制领域,其总线规范已被ISO国际标准组织制定为国际标准,得到了Intel、Motorola、NEC等公司的支持。

CAN协议分为二层:物理层和数据链路层。

CAN的信号传输采用短帧结构,传输时间短,具有自动关闭功能,具有较强的抗干扰能力。

CAN支持多主工作方式,并采用了非破坏性总线仲裁技术,通过设置优先级来避免冲突,通讯距离最远可达10KM/5Kbps/s,通讯速率最高可达40M /1Mbp/s,网络节点数实际可达110个。

已有多家公司开发了符合CAN协议的通信芯片。

INTERBUS现场总线在汽车行业的优势

1.汽车制造业对控制系统的要求

汽车制造业是典型的多工种、多工艺、多物料的大规模生产过程。

同时随着汽车行业之间竞争的日益激烈,各生产厂家都普遍面临着:提高生产效率、降低生产成本、提高生产管理水平等种种压力。

对于汽车项目而言,无论是新建项目,还是现有设备的扩展和改造,在规划和设计控制系统时都应该有一个基本指导原则:采用最先进的自动化技术和产品, 从而最大程度减小系统集成和调试时间、降低投资成本,方便生产运行阶段的维护与工艺调整。

提高各工艺设备系统的稳定性,减少故障停机时间保证计划产量的实现。

对汽车工业的控制系统的要求也有别于其他行业的自动控制系统,因为汽车工业生产现场相对较复杂。

例如焊装工艺,就代表着汽车工业控制现场的一些典型特点:

1.现场工作环境恶劣。

焊接的过程中充斥着焊渣和焊接飞溅,更换焊枪电极头也有可能会有水流的喷射,这些对设备的防护等级提出了更高的要求。

2.强电磁干扰。

焊接设备在焊接过程中的电磁干扰发射不仅会对电网造成污染,对连接在同一电网中的用电设备造成影响和损坏,对设备品质、网络通信和信号传输都是重大的考验。

3.现场I/O 数量众多且非常分散。

每个工位夹具上都有相当多的电磁阀需要驱动,众多的夹爪汽缸上的夹紧和松开到位的信号需要收集。

这些信号相对很分散,采集点都处在夹具的不同部位。

4.网络从站数量多。

在汽车项目规划中,一般会使用现场总线技术,也通常会使用IP67 防护等级的一体化模块,因为一个一体化模块就是一个节点,所以网络节点数量一般都较多。

例如一条主焊线,往往都有上百个节点,如果使用。

现场总线概述现场总线控制系统技术是20 世纪80 年代中期在国际上发展起来的一种崭新的工业控制技术。

现场总线控制系统(FCS)的出现引起了传统的PLC和DCS控制系统基本结构的革命性变化。

现场总线系统技术极大地简化了传统控制系统繁琐且技术含量较低的布线工作量,使其系统检测和控制单元的分布更趋合理。

更重要的是从原来的面向设备选择控制和通信设备转变成为基于网络选择设备。

尤其是20世纪90 年代现场总线控制系统技术逐渐进入中国以来,结合Internet 和Intranet 的迅猛发展,现场总线控制系统技术越来越显示出其传统控制系统无可替代的优越性。

现场总线控制系统技术已成为工业控制领域中的一个热点。

1 现场总线的发展计算机控制系统的早期,采用一台小型机控制几十条控制回路,目的是降低每条回路的成本。

但由于计算机的故障将导致所有控制回路失效,所以后来发展成分布式控制(DCS),即由多台微机进行数据采集和控制,微机间用局域网(LAN)连接起来成为一个统一系统。

DCS沿用了二十多年,其优点和缺点均充分显露。

最主要的问题仍然是可靠性:一台微机坏了,该微机管辖下的所有功能都失效;一块AD板上的模/数转换器坏了,该板上的所有通道(8或16个)全部失效。

曾有过采用双机双I/O等冗余设计,但这又增加了成本,增加了系统的复杂性。

为了克服系统可靠性、成本和复杂性之间的矛盾,更为了适应广大用户要求的系统开放性、互操作性要求,实现控制系统的网络化,一种新型控制技术──现场总线控制系统(FCS)正迅速发展起来。

1.1 什么是现场总线从名词定义来讲,现场总线是用于现场电器、现场仪表及现场设备与控制室主机系统之间的一种开放的、全数字化、双向、多站的通信系统。

而现场总线标准规定某个控制系统中一定数量的现场设备之间如何交换数据。

数据的传输介质可以是电线电缆、光缆、电话线、无线电等等。

通俗地讲,现场总线是用在现场的总线技术。

传统控制系统的接线方式是一种并联接线方式,从PLC控制各个电器元件,对应每一个元件有一个I/O口,两者之间需用两根线进行连接,作为控制和/或电源。

现场总线技术在机器人领域的集成应用现场总线技术作为一种高效的数据通信手段,已经在工业自动化领域得到了广泛的应用。

随着机器人技术的快速发展,现场总线技术在机器人领域的集成应用也日益受到重视。

本文将探讨现场总线技术在机器人领域的集成应用,分析其在提高机器人系统性能、增强系统灵活性和降低成本方面的优势。

一、现场总线技术概述现场总线技术是一种用于工业自动化领域的数字通信协议,它允许多个设备在同一总线上进行数据交换。

这种技术的出现,极大地提高了工业自动化系统的通信效率和可靠性。

现场总线技术的核心特性包括实时性、可靠性、开放性和互操作性。

1.1 现场总线技术的核心特性现场总线技术的核心特性主要体现在以下几个方面:- 实时性:现场总线技术能够保证数据传输的实时性,满足工业自动化系统对快速响应的需求。

- 可靠性:现场总线技术采用了多种错误检测和纠正机制,确保数据传输的准确性和系统的稳定运行。

- 开放性:现场总线技术遵循开放的标准,不同厂商的设备可以在同一总线上无缝通信。

- 互操作性:现场总线技术支持多种设备和系统之间的互操作,便于系统集成和扩展。

1.2 现场总线技术的应用场景现场总线技术的应用场景非常广泛,包括但不限于以下几个方面:- 传感器和执行器的连接:现场总线技术可以将传感器和执行器连接到同一个网络,实现数据的实时采集和控制。

- 控制器和监控系统的集成:现场总线技术可以将控制器和监控系统集成到同一个网络,实现集中监控和控制。

- 机器人系统的通信:现场总线技术可以用于机器人系统的内部通信,提高机器人系统的协调性和灵活性。

二、机器人领域的集成应用随着机器人技术的不断发展,现场总线技术在机器人领域的集成应用越来越受到重视。

这种技术的应用,不仅可以提高机器人系统的通信效率,还可以增强系统的灵活性和可靠性。

2.1 现场总线技术在机器人控制系统中的应用现场总线技术在机器人控制系统中的应用主要体现在以下几个方面:- 控制器与机器人本体的通信:通过现场总线技术,控制器可以实时地向机器人本体发送控制指令,同时接收机器人本体的状态信息。

INTERBUS现场总线PLC技术的GDX2卷烟包装机改造(下)在改造的过程中,GDX2原先很多分离的控制系统得到了很好的集成或者改造,变化如下:(1) 用S7-400 PLC作为控制系统核心,取代所有逻辑线路卡板及部分中间继电器。

(2) 加装的质量在线检测装置玻璃纸偏移检测、玻璃纸松散、小包美容器、条盒美容器等由原先单独的微处理器控制更集中到PLC控制,有利于结构的简化和故障诊断。

(3) 将机器上加热管换成110V,取消温控器,由功能模块FM455S实现温度的PID控制。

(4) 原来的GDX2下烟库机械触点式检测器更改为光电式检测器(ZN0239),该传感器的最大优点是非接触式,对烟支无拍打冲击,减少了空头烟支的发生机率,也减少了因机械接触可能对烟支造成的损坏。

(5) 原先的机械式烟支检测器也更换为光电式烟支检测器(ZN0228),由于该装置采用ATNEL公司的单片机89C52为控制核心,因此具备检测灵敏、采样速率高(单路信号可达到1.2μs)、调节方便等优点,可以检测空头、缺嘴、缺支及倒支。

(6) GDX2采用的直流碳刷电机改为交流变频控制电机,减少了设备维护工作量,并且运行性能有了提高,同时将原来凸轮装置检测相位机构更换为绝对值式光电编码器进行相位检测,采用9位格雷码,分辨精度达到0.7°。

(7) 烟库搅拌电机改为NTL-M系列稀土永磁无刷伺服电机,该电机采用高性能稀土永磁(SMCO),具有定位精确、调速范围宽、过载能力强、高效节能的特点。

INTERBUS总线具有现场诊断功能,这也是采用该种总线的缘由之一。

在外界设备模块(PCP)出现故障时,总线适配器会停止运行,启动诊断程序,采用主控访问模式,对外围网络发送诊断数据测试每个PCP是否正常,如果检测到某个PCP出现故障时,适配器会显示该PCP的设备号,如图4 所示:3 结束语GDX2在PLC技改后,经过五个月的运行,生产状况良好,平稳性能有提高,故障率降低,现将技改后的效果总结如下,以供同行参考。

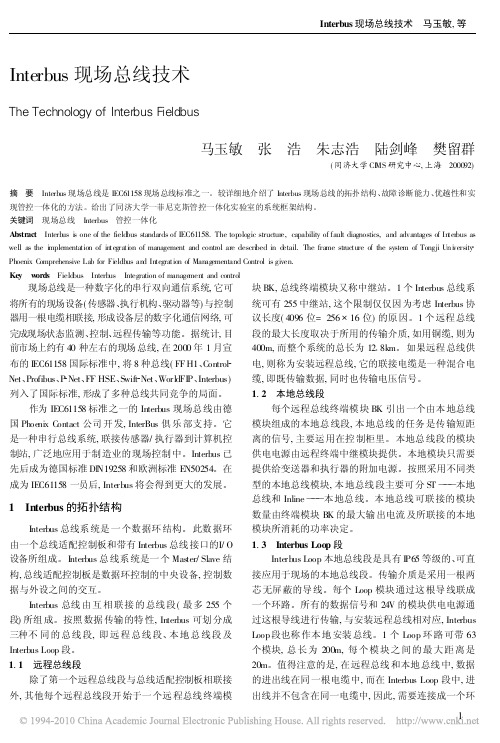

Interbus现场总线技术The Technology of Interbus F ieldbus马玉敏 张 浩 朱志浩 陆剑峰 樊留群(同济大学CI MS研究中心,上海 200092)摘 要 Interbus现场总线是IEC61158现场总线标准之一。

较详细地介绍了Interbus现场总线的拓扑结构、故障诊断能力、优越性和实现管控一体化的方法。

给出了同济大学一菲尼克斯管控一体化实验室的系统框架结构。

关键词 现场总线 Interbus 管控一体化Abstract Interbus is one of the fieldbus standards of IEC61158.The topologic structure,capability of fault diagnostics,and advantages of Interbus as well as the im plementation of integration of management and control are described in detail.The frame structure of the system of T ongji University2 Phoenix C om prehensive Lab for Fieldbus and Integration of M anagementand C ontrol is given.K ey w ords Fieldbus Interbus Integration of management and control 现场总线是一种数字化的串行双向通信系统,它可将所有的现场设备(传感器、执行机构、驱动器等)与控制器用一根电缆相联接,形成设备层的数字化通信网络,可完成现场状态监测、控制、远程传输等功能。

据统计,目前市场上约有40种左右的现场总线,在2000年1月宣布的IEC61158国际标准中,将8种总线(FF H1、C ontrol2 Net、Profibus、P2Net、FF HSE、S w ift2Net、W orldFIP、Interbus)列入了国际标准,形成了多种总线共同竞争的局面。

作为IEC61158标准之一的Interbus现场总线由德国Phoenix C ontact公司开发,InterBus俱乐部支持。

它是一种串行总线系统,联接传感器/执行器到计算机控制站,广泛地应用于制造业的现场控制中。

Interbus已先后成为德国标准DIN19258和欧洲标准E N50254。

在成为IEC61158一员后,Interbus将会得到更大的发展。

1 I nterbus的拓扑结构Interbus总线系统是一个数据环结构。

此数据环由一个总线适配控制板和带有Interbus总线接口的I/O 设备所组成。

Interbus总线系统是一个M aster/S lave结构,总线适配控制板是数据环控制的中央设备,控制数据与外设之间的交互。

Interbus总线由互相联接的总线段(最多255个段)所组成。

按照数据传输的特性,Interbus可划分成三种不同的总线段,即远程总线段、本地总线段及Interbus Loop段。

1.1 远程总线段除了第一个远程总线段与总线适配控制板相联接外,其他每个远程总线段开始于一个远程总线终端模块BK,总线终端模块又称中继站。

1个Interbus总线系统可有255中继站,这个限制仅仅因为考虑Interbus协议长度(4096位=256×16位)的原因。

1个远程总线段的最大长度取决于所用的传输介质,如用铜缆,则为400m,而整个系统的总长为1218km。

如果远程总线供电,则称为安装远程总线,它的联接电缆是一种混合电缆,即既传输数据,同时也传输电压信号。

1.2 本地总线段每个远程总线终端模块BK引出一个由本地总线模块组成的本地总线段,本地总线的任务是传输短距离的信号,主要运用在控制柜里。

本地总线段的模块供电电源由远程终端中继模块提供。

本地模块只需要提供给变送器和执行器的附加电源。

按照采用不同类型的本地总线模块,本地总线段主要可分ST———本地总线和Inline———本地总线。

本地总线可联接的模块数量由终端模块BK的最大输出电流及所联接的本地模块所消耗的功率决定。

1.3 I nterbus Loop段Interbus Loop本地总线段是具有IP65等级的、可直接应用于现场的本地总线段。

传输介质是采用一根两芯无屏蔽的导线。

每个Loop模块通过这根导线联成一个环路。

所有的数据信号和24V的模块供电电源通过这根导线进行传输,与安装远程总线相对应,Interbus Loop段也称作本地安装总线。

1个Loop环路可带63个模块,总长为200m,每个模块之间的最大距离是20m。

值得注意的是,在远程总线和本地总线中,数据的进出线在同一根电缆中,而在Interbus Loop段中,进出线并不包含在同一电缆中,因此,需要连接成一个环1I nterbus现场总线技术 马玉敏,等路,以形成数据环。

根据工业控制系统以及工业现场的需要,利用以上不同的Interbus 总线段可以构成不同的能够满足实际要求的现场总线网络结构。

图1是一个典型的In 2terbus 拓扑图。

图1 Interbus 典型拓扑结构图2 I nterbus 的故障诊断能力现场总线强大的诊断功能是现场总线应用于工业控制中的一个的基本要求,也就是说,当系统发生故障时,现场总线的诊断功能不仅能找出故障,而且不需要专用工具,就能将故障排除。

并且要求更换模块简便,以减少停机时间,提高工作效率。

Interbus 的拓扑网络是一个环形系统,当总线系统出现故障、短路或者总线中断时,从控制器开始逐个模块形成环路,从而找到故障点。

与线性系统相比较,环形系统的最大优点是在系统发生故障时,能精确定位,如图2所示。

同时,Interbus 为用户的现场诊断提供了多种渠道,具体可划分为硬件和软件两个方面。

2.1 硬件①Interbus 模块Interbus 的电子模块上的二极管指示灯,反映出当前总线以及本模块的一些运行/故障状态,这些信息可以提供给操作人员进行在线诊断。

②DSC 控制器Interbus G 4DSC 控制器上具有中央诊断显示,当总线出现故障时,中央诊断显示将给出故障类型、故障的具体位置以及故障代码,操作人员可以根据故障信息找出故障点并予以排除。

此外,DSC 控制器还具有出错历史记录统计的功能,记录最新的10个故障。

2.2 软件①C M D 软件C MD 软件不仅具有总线组态的功能,而且还具有总线监控和诊断的功能。

通过RS -232接口,C M D 可以实时采集到Interbus 总线的运作情况,包括运行状态(ready 、active 、run 等)、数据传输的质量等。

当出现故障时,C M D 将显示总线的当前状态、故障类型、故障位置和故障代码,并给出可能造成故障的原因及其相应的解决方法。

与DSC 控制器一样,C M D 诊断功能也提供故障统计的功能,能详细记录每一次故障。

②Diag +软件Diag+是一个通用性的Interbus 总线诊断软件,是加速现场调试、快速诊断的有力工具。

与C M D 软件相似,Interbus 的运行信息(运行状态、数据传输周期、识别周期、总线故障等等)都可以通过Diag +取得。

此外,Interbus 总线的详细树状拓扑结构也能在Diag +中反映出来。

③标准寄存器控制板提供两种类型共5个16位(2个字节)标准寄存器,其中诊断寄存器(2个)和标准功能寄存器(3个),用于总线状态监控和总线运行的控制。

其中CPU(P LC )通过诊断寄存器(输入)来对总线运行状态进行监控和诊断,并通过标准功能寄存器(输出)来控制In 2terbus 总线。

同时,诊断寄存器包含2个寄存器,其中诊断状态寄存器反映出当前总线故障的类型,故障的具体参数则在诊断参数寄存器中反映出来。

值得一提的是,在DSC 控制器、C M D 软件、Diag +和标准寄存器中故障标识是一致的。

图2 环形系统与线性系统3 I nterbus 的优越性IEC61158标准中的八种现场总线都有各自特有的应用领域。

Interbus 适用于过程领域,与其它的总线相比较,其优越性主要表现在:2《自动化仪表》第25卷第8期 2004年8月PR OCESS AUTOMATION INSTRU MENTATION,V ol.25,N o.8,Aug.,2004①简单 即插即用、无须设定地址,无终端电阻;②开放 系列化产品,适用各种形式的传感器、执行器;③标准 国际标准IEC61158、欧洲标准E N 50254;④稳定 具有15年应用成熟的技术,15万套系统运行;⑤高速 4096点传输时间小于718ms;⑥远程 传输距离长,双绞线为1218km;⑦媒介 3种传输介质(双绞线、光纤、红外线)可以混合使用;⑧可靠 较高传输效率,较低传输速率;⑨诊断 准确故障定位,详实故障信息;⑩发展 PC2Based、以太网、WE B。

4 I nterbus管控一体化的实现工业以太网是现场总线的一个发展方向,也是统一现场总线标准的一个解决方案。

现场总线实现了设备层和过程层的控制优化,给企业带来一定的效益,但是,要给企业带来整体效益,现场总线控制层则必须与企业管理自动化相结合,即管控一体化,Interbus管控一体化的实现有以下两种不同的方案:①通过上位机与企业内部网相联,通过OPC技术实现底层数据的开放与共享;②应用Factory Line以太网技术。

Factory Line在建立自动化操作方面自有一套完整的体系,Factory Line组件采用紧凑的模块化结构,具有高电磁兼容性,易于电缆的敷设和设备功能的诊断。

同时,以WE B技术为基础的网络管理软件Factory M anagement可方便地给每个网络模块设置IP地址,查看在线设备的运行状况并当故障发生时进行快速定位。

5 同济大学-菲尼克斯管控一体化实验室系统构成 2002年,同济大学与德国Phoenix公司共同建立同济大学菲尼克斯管控一体化实验室,旨在推广Interbus 技术的研究和应用。

实验室系统框架结构如图3所示,这也是Interbus工厂自动化的整体解决方案。

整个实验室划分为3个层次:现场层:包括远程终端模块、数字和模拟I/O模块、专用模块如计数器和V.24模块、显示模块、电机驱动器等。

控制层:选用P LC(S imatic S7-400)、PC和VME作为主设备。

只要在主设备上安装相应的控制板,这样仅需一根电缆即可实现从I/O层到控制层之间的数据交换。