API阀门检验和试压的标准精编版

- 格式:docx

- 大小:406.51 KB

- 文档页数:7

阀门试验压力和安全阀定压规定范本阀门试验压力和安全阀定压在工业领域中扮演着重要的角色,它们的作用不可忽视。

下面是阀门试验压力和安全阀定压的相关规定范本,总结了相关要点。

一、阀门试验压力的规定1. 阀门试验压力是指在实际使用之前,通过施加一定的压力来检测阀门的密封性能和耐压能力。

其主要目的是确保阀门在正常工作条件下能够稳定运行,不发生泄漏和失效。

2. 阀门试验压力应按照相关国家标准进行,并根据具体情况进行调整。

一般情况下,阀门试验压力应为额定压力的1.5倍,具体测试压力可根据阀门类型和设计要求进行调整。

3. 阀门试验压力应由专业人员进行操作,并记录相关数据。

测试过程中应注意监测压力变化情况,并及时处理异常情况。

4. 阀门试验压力结束后,应进行泄漏测试,以确保阀门的密封性能符合要求。

泄漏测试可以采用水封法、气泄漏法等方式进行。

5. 阀门试验压力的结果应详细记录,并报告有关部门或客户。

测试记录应包括测试日期、测试人员、测试压力、泄漏情况等信息。

二、安全阀定压的规定1. 安全阀是一种用于保护设备和系统的压力安全装置,其作用是在设备或系统压力超过设定值时,能够及时排出过压气体或液体,以避免设备或系统发生事故。

2. 安全阀定压是指对安全阀的设定压力进行调整,以确保当设备或系统压力超过设定值时,安全阀能够迅速启动并达到排压要求。

3. 安全阀定压应按照相关标准进行,并根据实际情况进行调整。

一般情况下,安全阀定压应在额定压力的1.1倍至1.25倍之间,具体数值可根据设备类型和工作条件进行调整。

4. 安全阀定压应由专业人员进行操作,使用合适的仪器和设备进行测量和调整。

定压过程中应注意监测安全阀的响应速度和排压情况,并进行必要的调整和校准。

5. 安全阀定压完成后,应进行相应的测试和验证。

测试要求安全阀能在设定压力下迅速启动,排除过压气体或液体,以保障设备和系统的安全运行。

6. 安全阀定压的结果应进行记录,并报告相关部门或客户。

阀门试压站验收标准

阀门试压站验收标准主要用于确认阀门试压站在建造、安装、调试过程中的合规性和质量。

这些标准通常由国际标准组织或者各个行业的标准组织制定。

以下是一些常见的阀门试压站验收标准:

1. GB/T 13927-2008:这是中国国家标准,适用于阀门试验设备的设计、制造和验收。

它涵盖了试验设备的技术要求、验收标准和试验方法等方面。

2. API 598:美国石油协会(API)制定的标准,用于阀门和阀门配件的验收试验。

虽然它主要用于阀门本身的试验,但也包括了试压站的相关验收标准。

3. EN 12266:这是欧洲标准化委员会(CEN)发布的标准,适用于工业阀门的试验。

虽然主要涉及阀门本身的试验,但也会对试压站进行相应的验收要求。

这些标准通常包括以下内容:

- 试验设备要求:包括试压设备的设计、材料、性能、精度等方面的要求。

- 试验方法:描述了进行试压站验收时应该采用的具体试验方法和步骤,例如静态试验、耐压试验、密封性能测试等。

- 试验标准:确定了合格和不合格的标准值和范围,以确定试压站的合格性。

- 验收标准:描述了验收过程中需要满足的条件,包括文件审查、检验记录、安全要求等。

在实际应用中,确保试压站符合这些标准对于保障阀门系统的安全、可靠运行至关重要。

因此,在设计、建造和验收试压站时,遵循适用的标准是非常重要的。

2023年阀门试验压力和安全阀定压规定阀门是工业领域中常用的一种控制设备, 用于控制流体的流量和压力。

阀门试验是确保阀门质量和性能的重要环节, 而安全阀则是保护设备和系统免受过压的关键部件。

随着科技发展和工业技术的进步, 阀门试验压力和安全阀定压规定也在不断更新和改进。

以下是2023年的阀门试验压力和安全阀定压规定的一些具体内容。

1.阀门试验压力规定1.1 试验压力等级: 根据流体介质和系统工作压力, 将阀门试验分为不同的等级, 如常见的10MPa、16MPa、25MPa等。

试验压力等级应根据具体设备和工艺需要予以确定, 并在设计文件中明确规定。

1.2 试验持续时间: 对于阀门试验, 试验持续时间应符合国家标准或行业标准的要求。

通常情况下, 对于常用阀门, 试验持续时间为5分钟至30分钟不等。

1.3 试验介质: 试验介质应与阀门实际运行介质相一致, 以确保试验结果的真实性和可靠性。

1.4 试验方法:阀门试验通常采用水压试验或气压试验。

试验方法应根据阀门的类型和应用环境来选择, 并在设计文件中明确规定。

1.5 试验压力记录: 试验压力应按规定进行记录和保存, 以备查阅和审计。

2.安全阀定压规定2.1 定压范围: 安全阀的定压范围应根据所保护设备或系统的工作压力范围来确定。

设备和系统的工作压力应在安全阀定压范围之内, 并且有一定的安全余量。

2.2 精确度要求: 安全阀定压的精确度要求应根据具体应用情况来确定。

对于一些对压力要求较高的设备, 安全阀的精确度要求可能会更高。

2.3 定期检测: 安全阀定压应定期进行检测和校验, 以确保其性能和可靠性。

检测和校验应按照国家标准或行业标准的要求进行, 并记录相关数据。

2.4 定压验证:安全阀定压验证应在安装、维修或更换安全阀时进行。

验证过程应根据具体情况来确定, 通常包括安全阀开启压力的测量和比较。

2.5 定压调整:对于安全阀的定压调整, 应遵循操作规程和安全操作规定。

API阀门检验和试压的标准精编版A P I阀门检验和试压的标准公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N] API 598阀门检验和试压的标准阀门的检查和试验APl 598?第7版1996.10第1章概述1.1?范围1.1.1?本标准包括对闸阀、截止阀、旋塞阀、球阀、止回阀和蝶阀的检查、检验、补充检验和压力试验的要求.上述各类阀门为弹性密封、非金属(如,陶瓷)密封或金属—金属密封.弹性密封是指;a.软密封,固体或半固体润滑脂类(如,油封阀、旋塞阀),b.软密封与金属密封的组合,c.设计满足表5规定的弹性密封泄漏率的任何其他类阀门.APl 598是对引用它的API标准的补充,但经买方与阀门制造厂商定,APl 598也可用于其他类阀门。

1.1.2?检查要求适用于由阀门制造厂进行的检验和试验及买方要求在阀门制造厂内进行的任何补充检验.试验要求适用于在阀门制造厂内进行的需要的和任选的压力试验。

1,1.3?本标准所规定的试验和检验如下:a壳体试验;b.上密封试验,c. 低压密封试验;d. 高压密封试验:c.铸件的外观检验,f.高压气体壳体试验.1.2?引用标准1.2.1?本标准引用下列标准、法规和规范的最新版本.ASMEB 通用管螺纹B 16.11承插焊和螺纹连接的锻钢管件B 16.34法兰、螺纹和焊连接的阀门MSSSP--55阀门、法兰、管件和其他管路附件的铸钢件的质量标准----目视法SP--91阀门手动操作规则1.2.2?本标准补充下列APl阀门标准.APIStd 594对夹式、凸耳对央式和双法兰式止回阀Std 599钢和球墨铸铁旋塞阀Std 600?阀盖为螺栓连接和自压密封的法兰和对焊连接的钢闸阀Std 602?法兰、螺纹和焊连接的及加长阀体连接的紧凑型钢闸阀Std 603?150磅级耐腐蚀法兰连接闸阀(铸造)Std 608?法兰,螺纹和焊连接的金属球阀Std 609双法兰式、对夹式和凸耳对夹式蝶阀第2章检查、检验和补充检验2.1?在阀门制造厂内检查买方将在定单中规定要在阀门制造厂内检查阀门并目睹阀门的检验和试验.在执行购货合同期间,买方检查员可随时进入制造厂内与阀门制造有关的任何部门。

阀门检查和测试前言各方均可使用API。

本协会保证数据的精确性和可靠性。

但是并非保证对使用该书所造成的损失、损坏以及违反政府、省市的规章,我方对此不负任何责任。

任何建议和修改请联系本协会生产部。

购买指南1.详细购买指导如下:a.在阀门生产厂家进行调查(见2.1)b.在生产厂家外部进行调查(见2.2)c.提交调查报告(见2.3)d.补充试验(见2.6)e.后座试验类型(见3.3.2)f.高压密闭试验(见3.4)g.高压气体壳体试验(见3.5)h.低温阀门流质温度(见3.6.2)i.试验水润湿剂的使用(见3.6.4)j.合格证书(见5.1)2.如果客户所使用的阀门标准不在此标准内,客户可自行规定使用标准。

内容购买指南第一部分—概论1.1范围1.2参考资料第二部分—检查,试验及补充试验2.1阀门生产厂家内检查2.2生产厂家外检查2.3检查报告2.4检查范围2.5试验2.6补充试验第三部分—试压3.1试压位置3.2试压设备3.3要求的试验3.4高压封闭试验3.5高压气体壳体试验3.6试验流质3.7试验压力3.8试验持续时间3.9试验泄漏第四部分—试验程序4.1总述4.2壳体试验4.3后座试验4.4低压封闭试验4.5高压封闭试验第五部分—阀门合格证书及重新试验5.1 合格证书5.2 重新试验图表1A—压力测试(见3.3.3)1B—压力测试(见3.3.4)2—壳体试压3—其他壳体试压4—试压持续时间5—封闭试验最大泄漏比率阀门检查和测试第一部分—概论范围1.1.1 本标准包含对带弹性后座,非金属后座(比如陶瓷的),金属后座的门型,球心型,旋塞型,球形,止回阀,蝶阀的检查,试验和补充试验. 弹性后座为:a.软座型,双实心型及半实心油脂型(比如润滑了的旋塞阀)b.软型和金属后座复合型c.其他任何如表5所示的能满足回弹后座泄漏率的各型阀门API598标准是API标准的补充,如果买方和厂家达成协议,API598标准也可用于其他各型阀门.1.1.2 该检查要求适用于厂家的试验和测试及买方在厂家所要求的补充试验.规定做的及可选择做的试压都包含在该测试规范中.1.1.3 以下为本标准所规定的试验项a.壳体试验b.后座试验c.低压密闭试验d.高压密闭试验e.铸件外观检查f.高压气体壳体试验1.2 参考资料1.2.1 本标准引用的以下新版标准,规范,说明ASMEB1.20.1 Pipe Threads, General Purpose (Inch)B16.11 Forged Steel Fittings, Socket-Welding and ThreadedB16.34 Valves—Flanged, Threaded and Welding EndMSSSP-55 Quality Standard for Steel Castings for Valves, Flanges and Fittings and Other Piping Components—Visual MethodSP-91 Guidelines for Manual Operation of Valves1.2.2 本标准补充了以下的API阀门标准APIStd594 Check Valves: Wafer, Wafer Lug, and Double Flanged TypeStd599 Steel and Ductile Iron Plug ValvesStd600 Steel Gate Valves—Flanged and Butt-welding Ends, Bolted and Pressure Seal BonnetsStd602 Compact Steel Gate Valves—Flanged, Threaded, Welding and Extended-Body EndsStd603 Class 150 Cast, Corrosion-Resistant, Flanged-End Gate ValvesStd608 Metal Ball Valves—Flanged, Threaded and Welding EndsStd609 Butterfly Valves: Double Flanged, Lug-and Wafer-Type第二部分检查、试验及补充试验2.1 在阀门厂的检查买方应该在采购单中说明:将在厂家检查阀门、监督试验,买方的检查人员可任意进入生产部门进行检查.2.2 在阀门厂外的检查当买方规定将对厂家工厂外进行壳体部件的检查时,这些部件应在加工制作地进行检查。

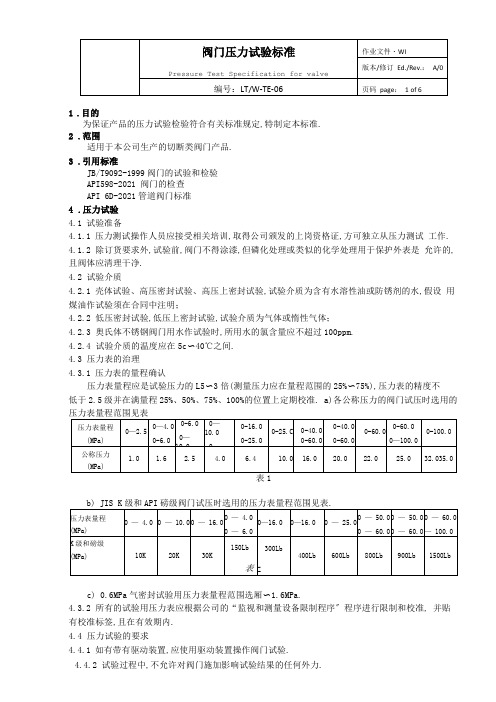

1.目的为保证产品的压力试验检验符合有关标准规定,特制定本标准.2.范围适用于本公司生产的切断类阀门产品.3.引用标准JB/T9092-1999阀门的试验和检验API598-2021 阀门的检查API 6D-2021管道阀门标准4.压力试验4.1试验准备4.1.1压力测试操作人员应接受相关培训,取得公司颁发的上岗资格证,方可独立从压力测试工作.4.1.2除订货要求外,试验前,阀门不得涂漆,但磷化处理或类似的化学处理用于保护外表是允许的,且阀体应清理干净.4.2试验介质4.2.1壳体试验、高压密封试验、高压上密封试验,试验介质为含有水溶性油或防锈剂的水,假设用煤油作试验须在合同中注明;4.2.2低压密封试验,低压上密封试验,试验介质为气体或惰性气体;4.2.3奥氏体不锈钢阀门用水作试验时,所用水的氯含量应不超过100ppm.4.2.4试验介质的温度应在5c〜40℃之间.4.3压力表的治理4.3.1压力表的量程确认压力表量程应是试验压力的L5〜3倍(测量压力应在量程范围的25%〜75%),压力表的精度不低于2.5级并在满量程25%、50%、75%、100%的位置上定期校准. a)各公称压力的阀门试压时选用的压力表量程范围见表c) 0.6MPa气密封试验用压力表量程范围选厢〜1.6MPa.4.3.2所有的试验用压力表应根据公司的“监视和测量设备限制程序〞程序进行限制和校准, 并贴有校准标签,且在有效期内.4.4压力试验的要求4.4.1如有带有驱动装置,应使用驱动装置操作阀门试验.4.4.2试验过程中,不允许对阀门施加影响试验结果的任何外力.4.5压力试验操作方法和程序4.5.1上密封试验将阀门完全开启,使上密封起作用,松开填料压盖,向体腔内加压至规定的试验压力,并保压至规定的时间,检查填料处是否有上浮及泄漏现象.合格后压紧填料压盖.4.5.2壳体试验将装好的试验阀门的两端封闭,阀门局部开启,接通试验装置,向阀门体腔内注入试验介质, 排除气体并逐渐加压至规定的试验压力.保持压力至规定的保压时间,检查壳体有无泄漏、渗透、冒汗现象,检查填料处有无泄漏.合格后逐渐泄压.4.5.3密封试验4.5.3.1在壳体试验后进行,阀体内充满介质前应局部开启以便将阀体内的空气排净,然后关紧, 升到试验压力,并且保压时间大于规定时间.4.5.3.2对受压元件和连接处进行观察,确认有无泄漏.4.5.4密封试验方法,见表34.6阀门所需的压力试验工程4.6.1 JB/T9092规定的检验工程a〕公称通径小于或等于100mm、公称压力小于或等于25.0Mpa及公称通径大于或等于125mm、公称压力小于或等于10.0MPa的阀门应按表4进行试验.b〕公称通径小于或等于100mm、公称压力大于25.0MPa和公称通径大于或等于125mm、公称压力大于10.0MPa的阀门应按表5进行试验.4.6.2 API598-2021规定的检验工程a〕规格小于等于NPS4压力级小于等于1500磅级及规格大于NPS 4压力级小于等于600磅级的检验工程见表6表6b〕规格小于等于NPS 4压力级大于1500磅级及规格大于NPS 4压力级大于600磅级见表7.4.6.3 API 6D规定的检验工程见表84.7试验压力4.7.1JB/T9092-1999规定的试验压力.a高压密封试验压力:1.1PN〔止回阀1PN〕;b低压密封试验压力:0.6MPa;c壳体试验压力:1.5PN;d上密封试验压力:高压上密封试验1.1PN,低压上密封试验0.6MPa.4.7.2JIS K级和API磅级阀门的试验压力见表9注:表9中的壳体试验压力是以WCB钢在基准温度下〔K级阀门基准温度为120℃,磅级阀门基准温度为38℃〕允许的最大工作压力乘以1.5倍,并调整到邻近的0.1MPa的倍数,高压密封试验压力是以WCB钢在基准温度下允许的最大工作压力乘以1.1倍.4.7.3对于合同要求或材料要求高于表9规定的试验压力值时按合同或图纸规定.4.8试验压力持续时间4.8.2 API 6D规定的试验最短持续时间见表114.9压力试验泄漏率4.9.1壳体压力试验不允许泄漏4.9.2密封试验的最大允许泄漏率.1〕 JB/T9092-1999 API598-2021规定的最大允许泄漏率见表12注:a〕对液体试验1毫升〔cm3〕相当于16滴;b〕对液体试验表示在每个规定的最短试验持续时间内无可见泄漏,对于气体试验表示在每个规定的最短时间内泄漏量小于1个气泡.C〕JB/T9092-1999 规定;d〕API598-2021 规定;e〕对于规格大于NPS 24的止回阀,允许的泄漏率应由买方与制造厂商定.2〕API 6D规定的最大允许泄漏率.a〕金属密封,阀座密封试验最大允许泄漏率见表13b〕软密封阀座试验,无论试验介质是气体或液体其泄漏率为0.4.10有关压力试验的说明4.10.1用气体作壳体试验应在壳体水压试验后进行,并要有相应的平安防护举措,试验压力应是基准温度下允许的最大工作压力的1.1倍,此项试验只有合同有要求时才作.4.10.2API 6D产品和止回阀的低压气密封试验是选择性的〔附加试验〕.如需要应在合同中注明.4.10.3高压或低压密封试验时,阀瓣、阀座反面不允许有明显泄漏.4.10.4除止回阀外,低压密封试验本公司规定泄漏率为0 〔无可见泄漏〕.。

API598阀门检验与测试阀门检验与测试API标准598 第七版,1996.10美国石油工业学会无锡宝盛阀业1 概述 (3)1.1适用范畴1.2引用标准2验收.检验和补充检验 (4)2.1制造厂内的验收2.2制造厂外的验收2.3验收通知2.4验收范畴2.5检验2.6补充检验3 压力试验 (5)3.1试验场所3.2试验设备33试验要求3.4髙压密封试验3.5髙压气动壳体试验3.6试验流体3.7试验压力3.8连续时刻3.9试验渗漏率4压力试验流程 (6)4.1概述4.2壳体试验4.3上密封试验4.4低压密封试验4.5髙压密封试验5阀门检验证书和重新试验 (7)5.1合格证书5.2重新试验(8)表格…1A-压力试验(见3.3.3)1B-压力试验(见3.3.4)2-壳体试验压力3-英它试验压力4-试验连续时刻压力5-密封试验最大承诺渗漏率阀门的检验与测试1概述1.1适用范畴1.1.1本标准包括阀门的检验、试验、苴它试验,和对弹性阀座、非金属阀座(如陶瓷)、金属阀座阀门的压力试验要求。

阀门包括闸阀、截止阀、旋塞阀、球阀、止回阀和蝶阀。

弹性阀座具有以下特点:A.软阀座,固态和半固态润滑脂型(如油脂密封旋塞阀)。

B.软金属阀座。

C.各类阀门弹性阀座的渗漏率见表5。

API 598标准是补充参考API标准。

经顾客与制造厂同意,API 598也能用于其它类型阀门的检验。

1.1.2在阀门制造工厂,制造厂依照要求对阀门进行适当的检验和测试,如顾客要求,也要进行一些补充检验。

在制造工厂,试验要求包括必须的压力试验和有选择的压力试验。

1.1.3下列检测和测试在本标准中有阐述A.壳体试验B.上密封试验C.低压密封试验D.高压密封试验E.铸件的表观检验F.高压气动壳体试验1.2引用标准1.2.1下列最新版的标准、规章在本标准中有所引用ASMEB 1.20.1 一般英制管螺纹B16.ll 锻钢套筒、承插焊和螺纹B 16.34 法兰连接和焊接阀门MSS%SP-55 阀门、法兰、管件和其它管件的铸钢件质量标准(目视法)。

目录一、适用范围 (1)二、检查、检验和补充检验 (1)三、压力试验 (4)四、压力试验程序 (8)五、合格证书 (10)API Std 598-1996阀门的检验和试验规定一、适用范围1. 本标准适用于对闸阀、截止阀、旋塞阀、球阀、止回阀、蝶阀的检查、检验,补充检验和压力试验的要求。

但经采购方与阀门制造厂商定,API598也可用于其它类阀门。

2. 检查要求适用于由制造厂进行的检验和试验及采购方要求在制造厂内进行任何补充试验。

试验要求的适用于在制造厂内进行的需要的和任选的压力试验。

3. 本标准所规定的试验和检验如下:a. 壳体试验b. 上密封试验c. 低压密封试验d. 高压密封试验e. 铸件的外观检验f. 高压气体壳体试验二、检查、检验和补充检验1、在阀门制造厂内的检查。

采购方将在订单中规定要在制造厂内检查阀门,并见证阀门的检验和试验,可自由进入制造厂内与其有关的任何部门。

2、在阀门制造厂外的检查当采购方规定,检查包括在制造厂外制造的壳体部件时,应在制造地接受采购方检查。

3、检查范围检查范围可在订单中规定,除另外说明外,检查应限于下列各项。

1)在装配过程中对阀门进行检查,以保证符合订单中的规定,检查可包括使用规定的无损检验方法。

2)现场见证需要和规定任选的压力试验和检验。

3)现场见证任何补充检验。

•各种补充检验仅在订单中规定时,并仅在规定范围内进行。

•铸钢件或锻钢件的MT、RT、PT、UT应符合ASME B16.34 第8章或采购方自己的验收准则。

•这些检验应在采购方现场见证的情况下,由阀门制造厂进行。

4)审查加工记录和无损检验记录(包括规定的RT记录). 4、阀门检验1)制造厂应对所有的阀体、阀盖和密封件的铸件进行外观检验,以保证符合MSS SP-55的规定。

2)制造厂应对每个阀门进行检验,以保证符合本标准和采购规范。

3)所有的检验均应按根据相应标准编制的书面程序进行。

5、检验内容(此条参照SH3518规定)1)阀体上应有制造厂铭牌:型号、公称压力、公称通径及制造厂名称等标识。

阀门试验压力和安全阀定压规定模版阀门试验压力和安全阀定压是阀门安全性能的重要指标,对于阀门的正常运行和安全使用具有重要意义。

下面是一个阀门试验压力和安全阀定压的规定模板,供参考:一、阀门试验压力规定1. 试验压力标准根据国家标准或行业规范规定,阀门试验压力应该达到规定的试验压力标准。

试验压力一般为设计压力的1.5倍,但也可以根据具体情况确定,如特殊阀门的试验压力可以设定为设计压力的2倍。

2. 试验介质试验介质应为清洁的水或气体,不能含有任何杂质或腐蚀性成分,以免对阀门造成损坏或污染。

3. 试验压力持续时间试验压力应持续一定时间,通常为5分钟至15分钟,具体时间根据阀门规格和设计要求确定。

4. 试验方法a. 阀门试验压力可采用静态压力或动态压力方法,具体方法根据阀门类型和规格确定;b. 通常情况下,阀门试验压力可通过手动或电动泵施加,确保试验压力能够稳定保持在规定的压力值。

5. 试验要求和记录a. 阀门试验过程中,应检查阀门的外观和连接是否完好;b. 试验期间,应检查阀门是否有泄漏现象,如有泄漏,应及时处理或修复;c. 试验完成后,应记录试验压力、试验时间、试验结果等相关信息,以备查阅和证明。

二、安全阀定压规定1. 安全阀定压标准根据国家标准或行业规范规定,安全阀定压应该符合以下要求:a. 定压值要符合阀门工作压力等级和设计要求;b. 过压保护阀、恒压阀等特殊安全阀的定压值可根据具体情况确定。

2. 定压方法a. 安全阀的定压可以在工厂或现场进行;b. 定压过程需要使用专用的安全阀定压设备,确保定压值准确可靠。

3. 定压要求和记录a. 定压过程中,应按照设备的要求进行操作,确保定压值的准确性和稳定性;b. 定压过程中,应检查安全阀的外观和连接是否完好;c. 定压完成后,应记录定压值、定压方法、定压时间、定压结果等相关信息,以备查阅和证明。

总结:阀门试验压力和安全阀定压是阀门安全性能的重要指标,对于阀门的正常运行和安全使用具有重要意义。

A P I阀门检验和试压的标准公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]API 598阀门检验和试压的标准阀门的检查和试验APl 598?第7版1996.10第1章概述1.1?范围1.1.1?本标准包括对闸阀、截止阀、旋塞阀、球阀、止回阀和蝶阀的检查、检验、补充检验和压力试验的要求.上述各类阀门为弹性密封、非金属(如,陶瓷)密封或金属—金属密封.弹性密封是指;a.软密封,固体或半固体润滑脂类(如,油封阀、旋塞阀),b.软密封与金属密封的组合,c.设计满足表5规定的弹性密封泄漏率的任何其他类阀门.APl 598是对引用它的API标准的补充,但经买方与阀门制造厂商定,APl 598也可用于其他类阀门。

1.1.2?检查要求适用于由阀门制造厂进行的检验和试验及买方要求在阀门制造厂内进行的任何补充检验.试验要求适用于在阀门制造厂内进行的需要的和任选的压力试验。

1,1.3?本标准所规定的试验和检验如下:a壳体试验;b.上密封试验,c. 低压密封试验;d. 高压密封试验:c.铸件的外观检验,f.高压气体壳体试验.1.2?引用标准1.2.1?本标准引用下列标准、法规和规范的最新版本.ASMEB 通用管螺纹B 16.11承插焊和螺纹连接的锻钢管件B 16.34法兰、螺纹和焊连接的阀门MSSSP--55阀门、法兰、管件和其他管路附件的铸钢件的质量标准----目视法SP--91阀门手动操作规则1.2.2?本标准补充下列APl阀门标准.APIStd 594对夹式、凸耳对央式和双法兰式止回阀Std 599钢和球墨铸铁旋塞阀Std 600?阀盖为螺栓连接和自压密封的法兰和对焊连接的钢闸阀Std 602?法兰、螺纹和焊连接的及加长阀体连接的紧凑型钢闸阀Std 603?150磅级耐腐蚀法兰连接闸阀(铸造)Std 608?法兰,螺纹和焊连接的金属球阀Std 609双法兰式、对夹式和凸耳对夹式蝶阀第2章检查、检验和补充检验2.1?在阀门制造厂内检查买方将在定单中规定要在阀门制造厂内检查阀门并目睹阀门的检验和试验.在执行购货合同期间,买方检查员可随时进入制造厂内与阀门制造有关的任何部门。

2.2?在阀门制造厂外检查当买方规定,检查包括在阀门制造厂外制造的壳体部件时,这些部件应在其制造地接受买方检查。

2.3检查通知当规定由买方检查时,阀门制造厂应在进行需要的阀门试验和规定的补充检查或检验前5个工作日,按定单中所列地址通知买方。

如需要厂外检查时,阀门制造厂也应提前5个工作日通知买方在何时、何地可对在阀门制造厂外制造的壳体部件进行检查。

2.4检查范围检查范围可在定单中规定,除另有说明外,检查应限于下述各项.a、在装配过程中对阀门进行检查,以保证符合定单中的规定。

检查可包括使用规定的无损检验方法。

b.现场目睹需要的和规定任选的压力试验和检验。

C现场目睹任何补充检验(见2.6节)。

d.审查加工记录和无损检验记录(包括规定的射线检验记录)。

2.5?检验2.51?阀门制造厂应对所有的阀体、阀盖和密封件的铸件进行外观检验,以保证符合阀MSSSP 一55的规定。

2.5.2?阀门制造厂应对每台阀门进行检验,以保证符合本标准和引用的采购规范(如,APl 600,见1.2.2节).2.5.3?所有的检验均应按根据相应标准编制的书面程序进行。

2.6 补充检验各种补充检验仅在定单中规定时,并仅在规定范围内进行。

铸钢件或锻钢件的磁粉检验、射线检验、液体渗透检验和超声波检验应符合ASME Bl6.34第8章或买方自己的程序和验收准则,如有这样的规定。

这些检验应在买方检查员现场目睹的情况下,由阀门制造厂进行。

第3章压力试验3.1试验地点压力试验应由阀门制造厂在阀门制造厂内进行。

3.2?试验设备阀门制造厂用于进行需要的压力试验的设备不应施加影响阀座密封的外力。

如使用了端部夹紧试验装置,阀门制造厂应能证实该试验装置不影响被试验阀门的密封性能。

端部夹紧装置适用于装配在配合法兰间的阀门,如:对夹式止回阀和对夹式蝶阀。

3.3?需要的试验3.3.1?每台阀门应按根据本标准编制的书面程序进行表1一A或表1一B所列的压力试验。

3.3.2?除非定单中另有说明,对具有上密封性能的阀门其上密封试验可为高压试验或低压试验由制造厂选择。

3.3.3?规格小于等于NPS 4压力额定值小于等于ASME 1500磅级的阀门和规格大于NP5 4压力额定值小于等于AsME 600磅级的阀门应按表l—A进行试验。

3.3.4?规格小于等于NPS 4压力额定值大于AsME 1500磅级的阀门和规格大于NPS 4压力额定值大于ASME 600磅级的阀门应按表1一B进行试验。

3.4高压密封试验如表1—A和表1一B所示,有几种类型的阀门需要进行高压密封试验.按表1一A和表,一B,一些类型的阀门其高压密封试验是任选的,但这些阀门仍要求能通过高压密封试验(作为阀门密封结构设计的试验)。

3.5?高压气体壳体试验当定单中规定时,应进行高压气体壳体试验.高压气体壳体试验应在液压壳体试验之后进行,并要有相应的安全防护措施,气体壳体试验压力应是100下(30℃)时最大许用压力的110%或按定单中的规定,不允许有可见的泄漏。

表1一A?压力试验(见3.3.3节)阀门类型试验项目闸阀截止阀旋塞阀止回阀浮动式球阀蝶阀和固定式球阀壳体需要需要需要需要需要需要上密封需要需要 NA NA NA NA低压密封需要任选需要任选需要需要高压密封任选需要任选需要任选任选注: NA=不适用。

所有具有上密封性能的阀门都应进行上密封试验,波纹管密封阀门除外。

对于油封式旋塞阀,高压密封试验足需要的,低压密封试验任选。

如经买方同意.阀门制造厂可用低压密封试验代替高压密封试验。

弹性密封阀门经高压密封试验后,可能降低其在低压工况的密封性能。

对于动力驱动的截止阀,高压密封试验的试验压力应是选定动力驱动装置所使用的设计压差的110%。

表1--B压力试验(见3、3、4节)阀门类型试验项目闸阀截止阀旋塞阀止回阀浮动式球阀蝶阀固定式球阀壳体需要需要需要需要需要需要上密封需要需要 NA NA NA NA低压峦封供选供选供选备选需要供选高压密封4 需要需要需要需要供选需要注:NA=不适用.所有具有上密封性能的阀门都应进行上密封试验,波纹管密封阀门除外。

如经买方同意,阀门制造厂可用低压密封试验代替高压密封试验。

弹性密封阀门经高压密封试验后,可能降低其在低压工况的密封性能。

对于动力驱动的截止阀,高压密封试验的试验压力应是选定动力驱动装置所使用的设计压差的110%。

3.6试验介质3.6.1壳体试验,高压上密封试验和高压密封试验的试验介质应是空气,惰性气体、煤油、水或粘度不高于水的非腐蚀性液体.试验介质的温度不超过125F(52℃)。

低温阀门的试验介质温度可在定单中规定。

3.6.2对于低压密封试验和低压上密封试验,试验介质应是空气或惰性气体。

3.6.3当用空气或气体进行密封、上密封或壳体试验时,阀门制造厂应能证实其检漏方法是符合要求的。

3.6.4各项试验用的水可含有水溶性油或防锈剂。

当买方有规定时,水中应含有润湿剂.奥氏体不锈钢阀门试验时所使用的水的氯含量不应超过100ppm。

阀门制造厂应能提供证实氯含量的文件。

3.7试验压力3.7.1?壳体试验压力应符合表2的规定。

3.7.2?其他试验的压力应符合表3的规定。

表2壳体试验压力壳体试验压力(最小)阀门类型磅级磅/平方英寸(表压) 巴球墨铸铁 150 400 26300 975 66铸铁 125NPS2-12 350 25NPS14-24 265 19铸铁 250NPS2-12 875 61NPS14-24 525 37钢法兰和对焊连接 150~2500 a螺纹和承插焊连接 800 b155~2500 aa 按ASMEBl6.34. b对于800磅级阀门,壳体试验压力应是100Y(38℃)时的压力额定值的1.5倍,并加大圆整到邻近的25磅/平方英寸(表压)(或1巴)的倍数(见APl 602的表2)。

3.8?试验持续时间对于每项试验,试验压力应至少持续表4所规定的最短时间。

3.9试验泄漏3.9.1?对于壳体试验和上密封试验,不允许有可见的泄漏。

如试验介质为液体,则不得有明显可见的液滴或外表面潮湿(无明显可见的泄漏通过阀体、阀体衬里(如果有)和阀体—阀盖连接处.并无结构上的损坏).如果试验介质是空气或气体,则按所制定的检测方法应无泄漏。

表3其他试验压力试验项目最小试验压力磅/平方英寸(表压)巴阀门(蝶阀和止回阀除外)高压密封和上密封a b低压密封和上密封?a 60-100 4-7蝶阀高压密封 c低压密封 60-1004-7止回阀高压密封125磅级(铸铁)NPS 2~12 200 14NPS14~48 150 11250磅级(铸铁)NPS 2~12 500 35NPS 14~24 300 21150磅级(球墨铸性) 250 17300磅级(球墨铸铁) 640 44碳钢、合金钢、不锈钢和特殊合金钢 b低压密封(见表1--A和表1一B) 60-100 4一7所有具有上密封性能的阀都需要进行上密封试验。

按适用的采购规范,为1000F(38℃)时设计压差的110%。

表4?试验压力的持续时间阀门最短试验持续时间S秒),规格壳体密封(NPS) 止回阀其他止回阀? 其他(APl 594) 阀门上密封 (APl 594) 阀门≤2 60 15 15 60 152 1/2一6 60 60 60 60 608-12 60 120 60 60 120≤14 120 300 60 120 120试验持续时间是指阀门完全准备好压力升至定值后的检查时间。

3.9.2?对于低压密封试验和高压密封试验,不允许有明显可见的泄漏通过阀瓣、阀座背面和轴密封(如果有此结构),并无结构上的损坏(弹性阀座和密封面的塑性变形不作为结构上的损坏考虑)。

在试验持续时间内试验介质通过密封面的允许泄漏率列于表5。

当用容积仪测量泄漏量时,应将仪器校正使其得出的结果相当于表5所列的每分钟单位敷.校正容积仪应使用与产品试验相同的介质,井在相同的温度下。

表5?密封试验的最大允许泄漏率阀门所有弹性除止回阀外的所有金属密封阀门金属密封止回阀规格(NPS) 密封阀门液体试验(滴/分) 气体试验C气泡/分)液体试验气体试验≤2 00 0 c d2 1/2-6 012 24 c d8-l 2 020 40 c d≤14 0 28 56 c d对于液体试验,1毫升(cm3)相当于16滴。

:在规定的最短试验持续时间内(见表4)无泄漏.对于液体试验,“o”滴表示在每个规定的最短试验持续即闭内无可见泄漏.对于气体试验,“o”气泡表示在每个规定的最短试验持续时间内泄漏量小于1个气泡。