圆弧齿圆柱齿轮传动简介

- 格式:doc

- 大小:25.50 KB

- 文档页数:3

齿轮基本知识1齿轮传动概述:功率:⼏⼗万千⽡;速度:⼏⼗万转/min,圆周速度:300m/s;啮合效率:0.95;精度:0.99.制造需⽤专⽤设备及⼑具,运转过程中⽆过载保护。应⽤:机床、汽车、船舶、飞机、起重机械、矿⼭机械、轻⼯机械和仪表部门。 2齿轮的分类:定传动⽐(圆形齿轮机构)和变传动⽐(⾮圆齿轮机构) ●圆形齿轮机构:平⾯齿轮机构和空间齿轮机构 ★平⾯齿轮机构:直齿圆柱齿轮机构(直齿轮)⽤于滑移式变速齿轮传动。齿轮齿条可将回转运动转变为直线运动。 ★平⾏轴斜齿圆柱齿轮机构(斜齿轮)螺旋⾓,⼯作时有轴向⼒,轴可能受轴向负荷。内啮合多⽤于轮系。 ★⼈字齿齿轮机构:⼯作稳定性好,承载能⼒⾼,⼯作时轴向⼒可抵消。减速机 ★曲线齿圆柱齿轮机构: ●空间齿轮机构: ★锥齿轮(相交)机构交⾓⼀般为90度,其中斜齿⽤于低速重载,曲齿⽤于⾼速重载。 ★交错轴(平⾏但不相交)斜齿轮机构:可以实现任意交错⾓的两交错轴之间的传动。齿⾯为点接触,接触应⼒⼤,齿⾯任意压溃,促使轮齿磨损加快。齿⾯的滑动速度⼤,承载能⼒⼩。不宜⽤于⾼速、⼤功率的传动。通常仅⽤于仪表或载荷不⼤的辅助传动装置中,来传递任意交错轴之间的运动。 ★蜗轮蜗杆机构(交错)在机床、冶⾦机械、起重机械船舶和仪表中应⽤。 ★准双曲线齿轮机构:传动平稳,利⽤偏置距可增⼤⼩轮直径,能实现两端⽀撑,提⾼耐性。应⽤:越野车、⼩客车、卡车。★⾮圆齿轮机构:⾮圆齿轮是分度曲⾯不是旋转曲⾯的齿轮,它和另⼀个齿轮组成齿轮副以后,在啮合过程中,其瞬时⾓速度⽐按某种既定的运动规律⽽变化。⾮圆齿轮的英语为non-circular gear。⾮圆齿轮可以实现特殊的运动和函数运算,对机构的运动特性很有利,可以提⾼机构的性能,改善机构的运动条件。⾮圆齿轮⼴泛运⽤于⾃动机器仪器仪表及解算装置中。⾮圆形齿轮⽤于提⾼性能、简化复杂机械过程。1、⽣产流⽔线、装配线上的速度匹配2、多重速度的切割循环3、急速回转的线性运动4、停⽌和暂停运动。⾮圆齿轮应⽤案例:问题:停⽌和暂停运动时⾮圆齿轮应⽤。采⽤停⽌、暂停或者逆向运动,输⼊速度保持不变。解决办法:采⽤持续转动的⾮圆形齿轮和圆形齿轮以及差动齿轮。改变圆形齿轮的⽐率使齿轮的速度曲线沿着速度轴变动。⾮圆形齿轮可以提供两种速度,瞬间停⽌、停⽌和暂停,或者相反的运动,这取决于所使⽤的圆形齿轮。

齿轮机构的齿廓啮合基本规律特点和类型齿轮机构是一种重要的传动机构,用于将转动的运动和转矩传递的机械元件。

齿轮的齿廓啮合是齿轮机构工作的核心部分,其基本规律、特点和类型对于齿轮机构的设计和应用具有重要的参考价值。

一、基本规律1.齿廓规律:齿廓规律描述了齿轮齿廓线的几何形状。

常见的齿廓规律有圆弧齿廓、渐开线齿廓和非渐开线齿廓等。

(1)圆弧齿廓:圆弧齿廓是通过圆弧曲线来描述齿槽的齿轮齿廓。

圆弧齿廓的优点是简单,易于加工,但啮合时存在齿间间隙和传动误差。

(2)渐开线齿廓:渐开线齿廓是常用的齿廓规律,可以在齿轮齿廓上实现圆顶啮合,具有传动平稳、效率高、传动误差小等优点。

常见的渐开线齿廓包括标准渐开线、修形渐开线和端面渐开线等。

(3)非渐开线齿廓:非渐开线齿廓是指不能用一个等角参数来描述的齿廓,例如双曲线齿廓和伞齿轮齿廓等。

非渐开线齿廓的优点是能够实现更大的传动比和更平滑的啮合过程。

2.齿廓规律的选择:选择合适的齿廓规律可以提高齿轮机构的传动效率和运动平稳性。

在选择齿廓规律时,需要考虑以下因素:(1)传动要求:根据齿轮机构的传动要求,选择适合的齿廓规律。

例如,要求传动平稳和效率高的应选用渐开线齿廓,要求传动比大且运动平稳的应选用非渐开线齿廓。

(2)制造和加工因素:考虑齿轮的加工工艺和精度要求,选择适合加工的齿廓规律。

例如,圆弧齿廓适合用铣床加工,而渐开线齿廓适合用滚齿机加工。

二、特点1.几何特点:齿廓啮合过程中,齿轮的齿廓线和花键的啮合点始终保持一定的关系,包括齿廓的曲率半径和齿廓线与法线的夹角等特征。

这些几何特点决定了齿轮的啮合性能和传动特性。

2.运动特点:齿轮机构的齿廓啮合过程中,齿轮的运动特点包括啮合速度、传动比和传动误差等。

齿轮的啮合速度是指齿轮工作时齿廓线移动的速度,而传动比是指输入轴和输出轴的转速之比。

传动误差则是齿轮啮合过程中由于齿廓不完美造成的传动误差,会导致振动和噪声。

三、类型1.直齿轮:直齿轮是最常见的齿轮类型,其齿廓线是直线,适用于输送大扭矩或平稳传动的场合。

第一节齿轮传动的特点和类型一、齿轮传动的特点齿轮传动是应用最为广泛的一种传动形式,与其它传动相比,具有传递的功率大、速度范围广、效率高、工作可靠、寿命长、结构紧凑、能保证恒定传动比;缺点是制造及安装精度要求高,成本高,不适于两轴中心距过大的传动。

二、齿轮传动分类1、按轴线相互位置:平面齿轮传动和空间齿轮传动。

平面齿轮传动:按轮齿方向:直齿轮传动,斜齿轮传动和人字齿轮传动;按啮合方式:外啮合、内啮合和齿轮齿条传动;空间齿轮传动:锥齿轮传动、交错轴斜齿轮传动和蜗杆蜗轮传动。

2、按齿轮是否圭寸闭:开式和闭式齿轮传动三、齿轮传动的基本要求1、传动准确平稳;齿廓啮合基本定律:为保证齿轮传动的瞬时传动比保持不变,则两轮不论在何处接触,过接触点所作两轮的公法线必须与两轮的连心线交于一定点。

定点C称为节点,分别以01、02为圆心,过节点C所作的两个相切的圆称为节圆。

根据齿廓曲线满足齿廓啮合基本定律制出的齿轮有渐开线齿轮、摆线齿轮和圆弧线齿轮。

我们主要介绍渐开线齿轮。

渐开线的有关概念:1、发生线在基圆上滚过的长度等于基圆上相应被滚过的弧长;2、发生线即渐开线的法线,它始终与基圆相切,故也是基圆的切线;3、同一基圆上生成的任意两条反向渐开线间的公法线长度处处相等,任意两条同向渐开线间的法向距离处处相等;4、渐开线的形状取决于基圆的大小。

基圆越小,渐开线越弯曲;基圆越大,渐开线越平直;5、基圆内无渐开线。

2、承载能力高和较长的使用寿命。

第二节渐开线齿轮的基本参数及几何尺寸计算一、各部分名称端平面:垂直于齿轮轴线的平面;齿槽:相邻两轮之间的空间;齿顶圆(da)、齿根圆(df)、齿槽宽(ek)、齿厚(sk)、齿顶高(ha )、齿根高(hf)、齿宽(p)、全齿高(h)二、基本参数1、模数m: ;2、压力角:规定分度圆上的压力角为标准压力角;3、齿顶高系数:;4、顶隙系数:;5、齿数z:。

当m、a不变时,z越大,db越大, 渐开线越平直,若当z—x时,db—%,渐开线变成直线,齿轮变成齿条。

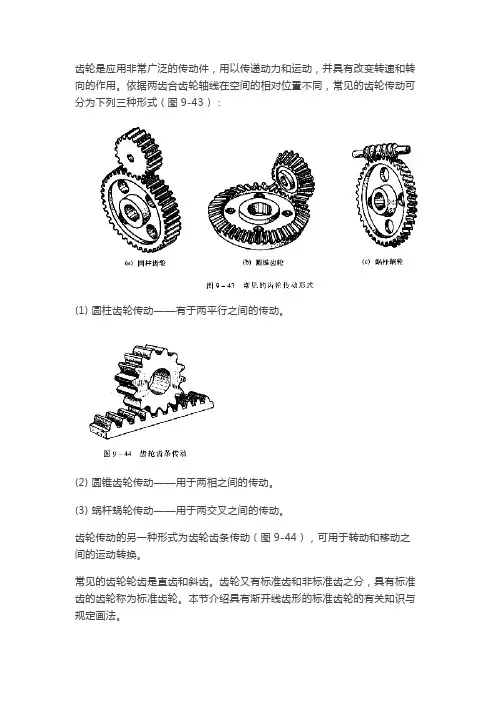

齿轮是应用非常广泛的传动件,用以传递动力和运动,并具有改变转速和转向的作用。

依据两齿合齿轮轴线在空间的相对位置不同,常见的齿轮传动可分为下列三种形式(图9-43):(1) 圆柱齿轮传动——有于两平行之间的传动。

(2) 圆锥齿轮传动——用于两相之间的传动。

(3) 蜗杆蜗轮传动——用于两交叉之间的传动。

齿轮传动的另一种形式为齿轮齿条传动(图9-44),可用于转动和移动之间的运动转换。

常见的齿轮轮齿是直齿和斜齿。

齿轮又有标准齿和非标准齿之分,具有标准齿的齿轮称为标准齿轮。

本节介绍具有渐开线齿形的标准齿轮的有关知识与规定画法。

一、直齿圆柱齿轮(直齿轮)(一) 直齿圆柱齿轮各部分名称及有关参数(图9-45)1、齿顶圆(直径d1)通过圆柱齿轮齿顶的曲面称为齿顶圆柱面。

齿顶圆柱面与端平面的交线称为齿顶圆。

2、齿根圆(直径d2)通过圆柱齿轮齿根的曲面称为齿根圆柱面。

齿根圆柱面与端平面的交线称为齿根圆。

3.分度圆(直径d)齿轮设计和加工时计算尺寸的基准圆称为分度圆。

它位于齿顶圆和齿根圆之间,是一个约定的假想圆。

4.节圆(直径d)两齿轮合时,位于连心线OO上的两齿廓点P,称为节点。

分别以O O为圆心,OP为半径所作的两个相切的园称为节圆。

正确安装的标准齿轮的d=d。

5.齿高h轮齿在齿顶圆与齿根圆之间的径向距离称为齿高。

齿高h分为齿顶高h,齿根高h两段(h=h+h):齿根高h齿根圆与分度圆之间的径向距离;吃根高h齿根圆与分度圆之间的径向距离;6.齿数z即轮齿的个数,它是齿轮计算的主要参数之一。

8.模数m由于分度圆周长πd=pz所以 d=p/πz令 p/π=m则 d=mz式中m称为齿轮的模数,它等于齿距与圆周率π的比值。

模数以毫米为单位,为了便于设计和制造,模数的数值已标准化,如图9-12所示。

模数是设计、制造齿轮的重要参数。

由于模数m与齿距p成正比。

而p决定了轮齿的大小,所以m的大小反映了轮齿的大小。

模数大,轮齿大,在其他条件相同的情况下,轮齿的承载能力也就大,反之承载能力就小。

第七章齿轮传动齿轮传动是主动齿轮、从动齿轮轮齿依次啮合,传递运动和动力的装置。

主动齿轮、从动齿轮以轮齿齿廓曲面相切接触构成平面高副。

齿轮传动:用于传递任意两轴间的运动和动力。

其圆周速度可达到300m/s,传递功率可达105kW,齿轮直径可从不到1mm到15m以上,是现代机械中应用最广的一种机械传动。

它与带传动、摩擦传动相比,具有功率范围大、传动效率高、传动比准确、使用寿命长、安全可靠等特点,所以它是现代很多机械产品不可缺少的传动部件。

齿轮的制造与设计水平将直接影响到机械产品的性能和质量。

因为它在工业发展中有突出地位,致使齿轮被公认为工业化的一种象征。

第一节齿轮传动概述一、齿轮传动的组成和工作原理1.齿轮形态:在圆柱体的外表面(外齿轮)或圆柱孔内表面(内齿轮)加工出凸凹相间的齿形,这就是圆柱齿轮。

凸起称为轮齿,凹下称为齿槽,两个齿轮啮合就是两个齿轮的轮齿和齿槽相互插入咬合。

2.组成:主动齿轮、从动齿轮、机架。

两齿轮与机架组成转动副。

主动齿轮与从动齿轮的轮齿齿廓曲线相切啮合接触,组成平面高副。

3.工作原理:两齿轮轮齿依次相互进入啮合和脱离啮合,传递两轴之间的转动和功率。

它是一种啮合传动。

二、齿轮传动类型及传动特点(一)齿轮传动的类型1、按两啮合齿轮的轴线位置不同分类两齿轮轴线平行:直齿圆柱齿轮[图7-1(a)];斜齿圆柱齿轮[图7-1(d)];人字齿圆柱齿轮[图7-1(e)]。

圆柱齿轮。

如果齿轮的轮齿沿厚度的走向与母线方向一样就是直齿轮,如果齿轮的轮齿沿厚度的走向与母线方向形成一个角度就是斜齿轮。

两齿轮轴线相交:直齿圆锥齿轮[图7-1(f)];斜齿圆锥齿轮[图7-1(g)];曲齿圆锥齿轮。

两齿轮轴线相错:螺旋齿轮[图7-1(h)];蜗轮蜗杆[图7-1(i)]。

2、按啮合方式分类外啮合:两个外齿轮相互啮合;两齿轮转向相反[图7-1(a,d)]。

内啮合:一个外齿轮表面与内齿轮相互啮合。

两齿轮转向相同[图7-1(b)]。

圆柱齿轮一、齿轮作用齿轮传动在机械中被广泛应用,常用它来传递动力、改变旋转速度与旋转方向。

二、齿轮类型齿轮的种类很多,主要的齿轮传动形式有:圆柱齿轮用于平行两轴间的传动。

如图12.1.1所示,左边的是直齿和斜齿齿轮。

圆锥齿轮用于相交两轴间的传动。

如图12.1.1所示,中间偏右的齿轮。

蜗杆与蜗轮用于交叉两轴间的传动。

如图12.1.1所示,最右边的图。

三、齿轮结构齿轮的结构通常是由轮齿、轮毂和连接三部分组成。

连接部分根据轮齿和轮毂的尺寸,有平板式、轮辐式、辐板式等。

轮齿部分的齿廓曲线可以是渐开线、摆线、圆弧。

目前最常用的是渐开线齿形。

轮齿的方向有直齿、斜齿、人字齿等。

轮齿有标准与变位之分,具有标准轮齿的齿轮称标准齿轮。

我们这里主要介绍齿廓曲线为渐开线的标准齿轮的有关知识和规定画法。

轮齿参数直齿轮各部分的名称和尺寸关系,如12.1.2所示。

1、齿数z轮齿的数量,为整数。

2、齿顶圆da轮齿外沿所在的圆柱直径。

3、齿根圆df圆柱齿轮上齿根所8圆柱的直径。

4、分度圆d位于齿顶圆和齿根圆之间,在加工齿轮用以分度的圆。

对于标准齿轮来说,齿厚与齿宽相等的圆就是分度圆。

5、齿厚s每个轮齿齿廓在分度圆上的弧长。

6、槽宽e相邻轮齿之间的齿槽在分度圆上的弧长,e=s。

7、齿距p分度圆上相邻两齿对应点之间的弧长。

两啮合齿轮的齿距应相等。

p=s+e。

8、齿高h由齿顶圆到齿根圆的径向距离。

9、齿顶高ha由齿顶圆到分度圆的径向距离。

10、齿根高hf由分度圆到齿根圆的径向距离,hf=h-ha。

11、模数m模数m是设计、制造齿轮的重要参数。

模数大,则齿距p也大,随之齿厚s、齿高h 也大,因而齿轮的承载能力也增大。

以z表示齿轮的齿数,则分度圆周长为:πd=zp。

所以,分度圆为:d=zp/π,令m=P/π,则d=mz。

式m称为齿轮的模数。

因为一对啮合齿轮的齿距p必须相等,所以两齿轮啮合时,它们的模数也必须相等。

不同模数的齿轮要用不同模数的刀具来加工制造,为了便于设计和加工,模数的数值已系列化,其数值如表12.1.2所示。

聚氨酯同步带(工业皮带传动带)详细信息1)聚氨酯同步带由连续的钢丝芯及热塑聚氨酯材料制成,是真正的无接口环型带。

2)聚氨酯同步带可以保证运行过程中的特性并承受高负载,这种皮带适用于高速动力传动及高负载传输。

环形同步带的特殊加工:1)齿面加尼龙布2)背面可轧特殊花纹,打磨及钻孔3)皮带背面可覆盖加厚层同步带工作原理:同步带传动是由一条内周表面设有等间距齿的环形皮带和具有相应齿的带轮所组成,运行时,带齿与带轮的齿槽相啮合传递运动和动力,它是综合了皮带传动、链传动齿轮传动各自优点的新型带传动。

同步带功能特点:具有准确的传动比,无滑差,可获得恒定的速比(传动比范围大、效率高),传动平稳,能吸振,噪音小,允许线带度高,结构紧凑。

还适用于多轴传动,不需润滑,无污染,广泛适用于不允许有污染和严格的恶劣环境中。

同步带传动具有以下特点:(1)传动准确,工作时无滑动,具有恒定的传动比;(2)传动平稳,具有缓冲、减振能力,噪声低;(3)传动效率高,可达0.98,节能效果明显;(4)维护保养方便,不需润滑,维护费用低;(5)速比范围大,一般可达10,线速度可达50m/s,具有较大的功率传递范围,可达几瓦到几百千瓦;(6)可用于长距离传动,中心距可达10m以上。

型号节距齿高带厚2M 2 0.75 1.363M 3 1.22 2.45M 5 2.06 3.88M 8 3.36 614M 14 6.02 1020M 20 8.4 13.2橡胶工业皮带(同步带传动带)该产品规格广泛应用于安防、玻璃陶瓷、建材木业、金属塑胶、印刷丝印、包装纺织、食品饮料、烟草、仪器仪表、电线电缆、电子电器、汽车、体育运动等行业的工控机械设备传动型号:1) MXL,XL,XXL,L,H,XH,XXH,2) 2M,3M,5M,8M,14M,20M,3) AT5,AT104) T2.5,T5,T10,T20,5) S2M,S3M,S4.5M,S5M,S8M,S14M,6) RPP3M,RPP5M,RPP8M,RPP14M,7) 1.5GT,2GT,5GT,8MGT,8YU ETC.同步带传动具有的特性1)传动比准确,无滑差2)传动比范围大,可达1:10,允许线速度可达40m/s3)传动效率高,可达98%-99%,传动功率从几瓦到数百千瓦4)可获得恒定速比,传动平稳,噪音小5)结构紧凑并适用多轴传动,张紧力小,不需润滑,无污染,免维护开口(PU)同步带由热塑聚氨酯材料制成,具有较高抗磨损能力。

齿轮传动1.传动系统传递功率,传递运动。

变速传动系统的基本要求:1)满足传动比的要求2)满足传递功率的要求3)较高的传动效率4)具有足够的工作寿命5)满足振动、噪声的要求6)尺寸小,质量轻,结构简单,造价低7)便于维修回转运动传动机构:摩擦传动:皮带传动、摩擦轮传动——传动平稳,噪声小。

啮合传动:齿轮传动、蜗杆传动、链传动——传动比准确。

齿轮传动机构的特点:齿轮机构是现代机械中应用最广泛的传动机构,用于传递空间任意两轴或多轴之间的运动和动力。

齿轮传动主要优点:传动效率高,结构紧凑,工作可靠、寿命长,传动比准确。

齿轮机构主要缺点:制造及安装精度要求高,价格较贵,不宜用于两轴间距离较大的场合。

齿轮传动比选择一般取i≤4~8。

大于8时,用多级传动,可减小系统尺寸。

多级传动中传动比的分配:考虑传递的扭矩,可“快小慢大”,即靠高速端的速度改变较小,靠低速端的速度改变较大。

对于减速机构,其传动比就是“前小后大”。

这样可使中间传动构件转速较高而扭矩较小,所需尺寸小。

2.齿轮传动概述齿轮传动机构的分类:齿轮传动机构的分类按轴的相对位置平行轴齿轮传动机构——平面齿轮传动机构相交轴齿轮传动机构、交错轴齿轮传动机构——空间齿轮传动机构按齿线相对齿轮体母线相对位置直齿、斜齿、人字齿、曲线齿按齿廓曲线渐开线齿、摆线齿、圆弧齿按齿轮传动机构的工作条件闭式传动——齿轮封闭在箱体内,润滑良好;开式传动——齿轮是完全外露的,不能保证良好润滑;半开式传动——半开式传动的齿轮浸在油池内,装有防护罩,不封闭按齿面硬度软齿面(≤350HB)、硬齿面(>350HB)平行轴齿轮传动(圆柱齿轮传动)gear pairwithparallelaxes直齿Spur gears斜齿helical gear人字齿double-helical gear齿轮齿条rack and pinion内齿轮internal gear斜齿内齿轮传动helical internal gear相交轴齿轮传动(圆锥齿轮传动)gear pairwithintersectingaxles直齿straight bevel gear斜齿helical bevel gear曲线齿spiral bevel gear交错轴齿轮传动(螺旋齿轮传动)gear pairwithnon-parallel斜齿crossed helical gear蜗杆蜗轮worm and worm gear准双曲面齿轮hypoid gear齿轮传动的基本要求:在齿轮传动机构的研究、设计和生产中,一般要满足以下两个基本要求:1)传动平稳——在传动中保持瞬时传动比不变,冲击、振动及噪音尽量小。

齿轮传动的特点和应用12.1 概述12.1.1 齿轮传动的特点和应用齿轮传动是应用极为广泛的传动形式之一。

特点:能够传递任意两轴间的运动和动力,传动平稳、可靠,效率高,寿命长,结构紧凑,传动速度和功率范围广。

但需要专门设备制造,加工精度和安装精度较高,且不适宜远距离传动。

12.1.2 齿轮传动的类型齿轮传动的类型很多,按照两齿轮传动时的相对运动为平面运动或空间运动,可将其分为平面齿轮传动和空间齿轮传动两大类1(平面齿轮传动平面齿轮传动是用于两平行轴之间的传动。

外啮合直齿圆柱齿轮传动内啮合直齿圆柱齿轮传动齿轮齿条传动(直齿条)外啮合斜齿圆柱齿轮传动人字齿轮传动齿轮齿条传动(斜齿条) 2(空间齿轮传动空间齿轮传动用于相交轴和交错轴之间的传动。

螺旋齿轮传动直齿圆锥齿轮传动曲齿圆锥齿轮传动(交错轴斜齿轮传动)蜗杆传动准双曲面齿轮传动齿轮传动的类型外啮合直齿圆柱齿轮传动内啮合(轮齿与轴平行) 齿轮齿条平面齿轮运动齿外啮合斜齿圆柱齿轮传动 (传递平行轴间的运动) 内啮合 (轮齿与轴不平行) 轮齿轮齿条人字齿轮传动(轮齿成人字形) 传直齿传递相交轴运动(锥齿轮传动) 斜齿动空间齿轮运动交错轴斜齿轮传动(传递不平行轴间的运动) 传递交错轴运动蜗轮蜗杆传动准双曲面齿轮传动 12.1.3 齿廓啮合基本定律齿轮传动要求准确平稳,即要求在传动过程中,瞬时传动比保持不变,以免产生冲击、振动和噪音。

不论齿廓在任何点接触,过接触点所作两齿廓的公法线必须与连心线交于一固定点,这就是齿廓啮合基本定律。

12.2 渐开线齿轮12.2.1 渐开线的形成及基本性质1. 渐开线的形成2(渐开线的性质根据渐开线的形成,可知渐开线具有下列一些特性:1)发生线沿基圆滚过的直线长度,等于基圆上被滚过的圆弧长度;2)发生线KN是渐开线在任意点K的法线。

因此,发生线上任一点的法线必切于基圆。

3)渐开线齿廓上某点的法线与该点的速度方向线所夹的锐角α称为该点的压力角。

圆弧齿圆柱齿轮传动简介

减小齿轮传动的尺寸和质量的主要途径,在于设法提高其承

载能力。目前工业中广泛使用的渐开线齿轮传动已有两百多年

的历史。虽然它具有易于加工及传动可分性特点,但由于综合

曲率半径ρ∑不能增大很多,载荷沿齿宽分布不均匀,以及啮合

损失较大等原因,提高其承载能力就受到了一定的限制,因而

日益不能满足如冶金、采矿、动力等重要工业部门所提出的越

来越高的要求。为此,提出了新的齿轮传动--圆弧齿圆柱齿轮

传动,简称圆弧齿轮传动。

圆弧齿轮传动的齿廓及其类型、啮合原理及传动特性等已

在《机械原理》中介绍过。圆弧齿轮传动与渐开线齿轮传动相

比有下列特点:

圆弧齿轮传动啮合齿轮的综合曲率半径ρ∑较大,齿轮具有

较高的接触强度。由实验得知,对于软齿面(≤350HBS)、低速

和中速的圆弧齿轮传动,按接触强度而定的承载能力至少为渐

开线直齿圆柱齿轮传动的1.75倍,甚至有时达到2~2.5倍。

目前我国对软齿面的单圆弧齿轮传动,经精滚工艺,精度

可达6级,齿面接触斑点达80%,约相当于经过磨制过的渐开线

齿轮传动。而双圆弧齿轮传动较之单圆弧者,不仅接触弧线长,

而且主、从动齿轮的齿根都较厚,不论齿面接触强度、齿轮根

弯曲强度以及耐磨性都更高。双圆弧齿轮的齿高较大,齿轮的

刚度就较小,故啮合时的冲击、噪声也小,因而双圆弧齿轮传

动更具发展前途。

圆弧齿轮传动具有良好的磨合性能。经磨合之后,圆弧齿

轮传动相啮合的齿面能紧密贴合,实际啮合面积较大,而且齿

轮在啮合过程中主要是滚动摩擦,啮合点又以相当高的速度沿

啮合线移动,这就对形成轮齿间的动力润滑带来了有利的条件,

因而啮合齿面间的油膜较厚。这不仅有助于提高齿面的接触强

度及耐磨性,而且啮合摩擦损失也大为减小(约仅为渐开线齿

轮传动的一半),因而传动效率较高(当齿面粗糙度为1.6时,

传动效率约为0.99左右)。

圆弧齿轮传动轮齿没有根切现象,故齿数可少到8~6,但

应视小齿轮轴的强度及刚度而定。

圆弧齿轮不能做成直齿,并为确保传动的连续性,必须具

有一定的齿宽。但是对不同的要求(如承载能力、效率、磨损、

噪声等)可通过选取不同的参数,设计出不同的齿型来实现。

圆弧齿轮传动的中心距及切齿深度的偏差对齿轮沿齿高的

正常接触影响很大,它将降低齿轮应有的承载能力,因而这种

传动对中心距及切齿深度的精度要求较高。

圆弧齿轮轮齿的失效形式与渐开线齿轮相同,齿面有点蚀、

磨损、齿根有折断。对于要求寿命长、冲击轻微的闭式齿轮传

动,应以防止齿面疲劳点蚀为主,故应考虑选用双圆弧齿轮,

并选取较大的齿高系统,以增长接触弧,从而提高齿轮的齿面

接触强度。若是齿轮的承载能力取决于齿根的弯曲强度时,则

又应考虑选用短齿制的双圆弧齿轮,以减小齿轮受载的力臂及

增大齿根厚度,从而提高齿根的弯曲强度。