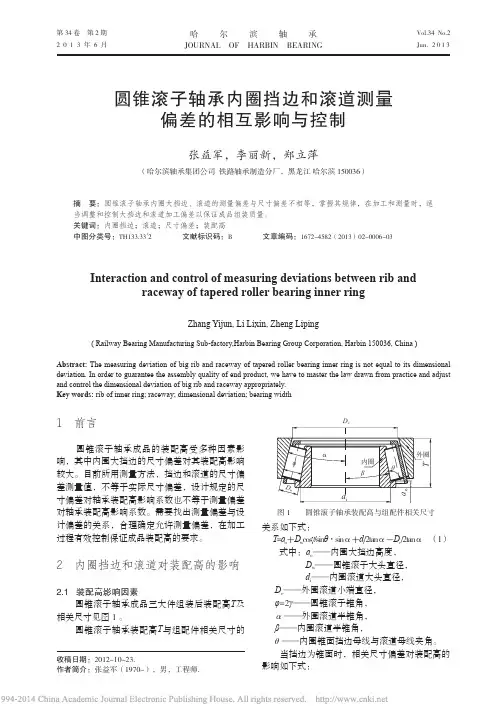

圆锥滚子轴承滚道凸度测量方法的改进

- 格式:pdf

- 大小:33.02 KB

- 文档页数:1

特大型圆柱、圆锥滚子凸度磨加工工艺分析

林国福;石永;徐占华;朱战旗

【期刊名称】《轴承》

【年(卷),期】2016(000)004

【摘要】特大型圆柱、圆锥滚子原修形形状为中间直素线+两端斜坡修形,由于直素线和两端斜坡直线相交处存在应力集中,易产生剥落,因此,设计改进滚子滚动面为三段圆弧圆滑过渡的凸度形状.采用数控磨床3MZ40100CNC修整砂轮,切入法磨削滚子,实现了滚子素线为三段圆弧的圆滑过渡,滚子凸度定量可控.

【总页数】3页(P19-21)

【作者】林国福;石永;徐占华;朱战旗

【作者单位】洛阳LYC轴承有限公司特大型轴承事业部,河南洛阳 471039;洛阳LYC轴承有限公司特大型轴承事业部,河南洛阳 471039;洛阳LYC轴承有限公司特大型轴承事业部,河南洛阳 471039;洛阳LYC轴承有限公司特大型轴承事业部,河南洛阳 471039

【正文语种】中文

【中图分类】TH133.33;TG580.61+7

【相关文献】

1.特大凸度量圆柱滚子加工工艺分析 [J], 张磊磊;冯振;刘岩;刘友国;李庆

2.圆柱滚子凸度形式及凸度量的确定 [J], 吴霓琪

3.轻、窄系列圆锥滚子轴承套圈磨加工工艺分析 [J], 吴丽丽;县鹏宇

4.AO326—31轴承内圈凸度滚道的终磨加工 [J], 王培玉

5.圆锥滚子正置贯穿式超精研凸度修形的数值模拟分析 [J], 贾少星; 高作斌; 汤哲; 汪靖翔

因版权原因,仅展示原文概要,查看原文内容请购买。

关于滚动轴承故障检测的改进包络分析滚动轴承是工业机械领域中最为常见的元件之一。

由于运转过程中,它所承受的负荷和速度都相对较大,因此容易出现故障,如磨损、疲劳裂纹、信号紊乱等。

发现和定位滚动轴承故障对于确保机器的可靠运行和延长设备寿命至关重要。

在传统的滚动轴承故障检测方法中,包络分析是一种常用的方法,它通过对震动信号的包络谱分析来确定轴承的健康状态。

但是,传统的包络分析方法也存在一些缺点,例如信号干扰、非线性失效等问题。

为了提高滚动轴承故障检测的准确性和可靠性,我们需要改进包络分析方法。

改进包络分析方法的一个有效手段是引入小波变换技术。

小波变换可以将信号分解成多个尺度和频带,使得能够更好地提取信号中的局部特征。

同时,小波分析具有良好的抗干扰性和非线性处理能力,这对于轴承故障信号的处理非常重要。

首先,我们需要对信号进行小波分解。

在这个过程中,我们选择使用离散小波变换(DWT)方法。

DWT可以将信号的高频部分和低频部分分离并综合处理。

这种方法的优点在于,它可以针对不同的特征频率提取信号的有用信息并且不会丢失重要信息。

接下来,我们根据小波变换结果提取信号的包络谱。

通常,使用极大值滤波将包络曲线提取出来。

极大值滤波可以消除噪声,并将信号的重要部分突出显示。

最后,我们可以根据包络谱的特征确定轴承的健康状态。

例如,在早期磨损时,包络谱会显著增强,而当疲劳裂纹发展时,包络谱中会出现一些特征频率。

相比于传统的包络分析方法,改进的包络分析方法在处理信号时更具有鲁棒性和稳定性。

它可以提高滚动轴承故障检测的准确性和可靠性,从而有效地预防故障并延长设备的使用寿命。

此外,这种方法在工业实践中也非常容易推广应用。

圆锥孔滚子轴承内滚道磨加工夹具的改进作者:石圣娟来源:《中国科技博览》2018年第31期[摘要]近年来,圆锥孔滚子轴承内滚道磨加工夹具的改进问题得到了业内的广泛关注,研究其相关课题有着重要意义。

本文首先对相关内容做了概述,分析了弹性复合圆柱滚子轴承结构设计,并结合相关实践经验,分别从多个角度与方面就弹性复合圆柱滚子轴承有限元建模方式展开了研究,阐述了个人对此的几点看法与认识,望有助于相关工作的实践。

[关键词]圆锥孔滚子轴承;内滚道;磨加工;夹具中图分类号:TG75 文献标识码:A 文章编号:1009-914X(2018)31-0024-011 前言作为一项实际要求较高的实践性工作,圆锥孔滚子轴承内滚道磨加工夹具改进的特殊性不言而喻。

该项课题的研究,将会更好地提升对圆锥孔滚子轴承的分析与掌控力度,从而通过合理化的措施与途径,进一步优化该项工作的最终整体效果。

2 圆柱滚子轴承概述圆柱滚子轴承需要不断克服实心圆柱滚子轴承存在的弊端问题,在空心圆柱滚子轴承结构设计中要提高空心状,减少空心圆柱滚子轴承的预负荷问题。

如果空心圆柱滚动体比实心圆柱滚动体有更大弹性,需要提高承载能力,根据滚子轴承接触面积提高轴承使用寿命。

空心圆柱轴承质量大小和离心惯性力大小要适应转速,提高空心圆柱滚子轴承的结构设计,提高工作质量。

圆柱滚子轴承是一种非常重要机械元件,工作性能会直接影响到主机的工作性能,需要不断提高机械设备复杂程度,充分提高高速、重载和高精度极端工作条件和使用合理性,同时需要对于圆柱滚子轴承的安全性、动态性能和承载能力提高要求。

3 弹性复合圆柱滚子轴承结构设计3.1 空心圆柱滚子轴承具有很多优势,需要提高空心圆柱滚动体周期性交替状态,保证载荷合理性,对于空心圆柱滚动体内弯曲应力要提高滚动发生弯曲疲劳断裂问题,促进空心圆柱滚子轴承破坏问题解决。

从而实现空心圆柱滚子轴承工程应用能力,满足现代机械发展要求,根据组合创新原理,提高圆柱滚子轴承结构受力状况,增强轴承承载能力,降低空心圆柱滚动体弯曲应力,保障轴承疲劳寿命,根据教材物理特性提高轴承噪声问题解决。

角接触轴承凸出量测量仪的改进设计摘要:轴承的凸出测量仪一般企业都采用机械杠杆式预加载荷测量,轴承凸出量测量仪的本身精度高低直接影响轴承的测量精度,以至影响轴承的装配精度,改进测量仪马鞍座(工作平台)的结构,可提高测量仪的精度。

关键词:角接触轴承测量仪马鞍座改进设计提高精度轴承的凸出量测量仪一般是为机械设备高精度轴系中使用配对角接触轴承的测量凸出量的测量仪器;测量仪的自身精度高低直接影响轴承的装配精度,为满足机械设备中角接触轴承的速度、噪声、振动和轴承寿命等要求,如对机械杠杆式预加载荷的测量仪的马鞍座(工作平台)的结构进行改进,可减少测量误差,提高轴承凸出量测量仪的测量值的精度。

1.现有机械杠杆式凸出测量仪的马鞍座(工作平台)工作原理及其分析1.1.两块侧立板(5)和上板(3)组成马鞍座(工作平台),侧立板连接底座(箱体),上板连接小压盖(4),形成马鞍座整体;两侧立板中间设置顶杆座(11)固定在箱体上;顶杆头(9)上方有托盘(7)、标准块或被测轴承(6);在负荷块(15)外力的作用下,通过杠杆(14)中的杠杆头(13),顶起顶杆头上的托盘,轴承的内圈与托盘接触,轴承的外圈与小压盖接触,增加负荷块,使轴承产生凸出量,通过测盖上的测头,在指示表上反映凸出量的值;见图1。

敞开式马鞍座的另一功能是让托盘、被测轴承或标准块进出自如;马鞍座中上板是长方形,它不与仪表架的立柱座发生干涉。

1.2.分析现有机械杠杆式凸出测量仪的主要误差组成:(1)上板与测量轴线不垂直引起误差;(2)小压盖本身平行、垂直度引起误差;(3)对零标准块本身平行、垂直度引起误差;(4)测盖两平面不平行引起误差;(5)测量轴线与理论轴线同轴度引起误差;(6)测量轴线与立柱轴线位置度引起误差;(7)测量轴线与马鞍座中心线位置误差。

在这些误差中,其中上述(2)、(3)、(4)类的误差可以通过图1中玻璃球(8)予以基本消除,但压盖、标准块、测盖平行度误差需控制在3μm以下;而上述(1)和(7)类的误差主要是马鞍座的制造精度和马鞍座安装尺寸精度引起的,上板与测量轴线垂直度、马鞍座中心线与测量轴线同轴度较难保证在5μm 以内,且较难检测校正。

滚子轴承套圈滚道凸度超精加工方法介绍曹新建 高向红石家庄轴承设备股份有限公司 (050051)摘 要 提出了一种针对滚子轴承套圈滚道必须带凸度的要求。

根据套圈滚道凸度的特点,结合多年来轴承套圈超精技术设计的实践,开发设计滚子轴承套圈滚道超精研机,采用窄油石、大往复结合小振荡的方法,提高了轴承套圈滚道凸度的精度,适应了市场发展的需要。

关键词 滚道凸度 窄油石 油石往复长度滚子轴承套圈滚道超精研机目前是使用窄于滚道宽度的宽油石以一定振荡频率及固定的振幅进行超精研磨加工,该方法对套圈前道工序经过磨削加工的滚道凸度形状不但得不到改善而且还可能造成一定的破坏,也不利于套圈滚道精度的提高。

所以需要开发一种新的滚子轴承套圈滚道超精研机。

在新机型设计中我们采用的是油石的大往复小振荡技术,即采用窄油石在滚道宽度内的不同位置改变油石振荡频率,以伺服电机驱动油石进行大往复运动来实现超精研改善滚道凸度及精度的目的。

1 设计指导思想采用油石在滚道往复长度上分段以及变化油石在各段的振荡频率和速度方法以实现滚道凸度的超精研磨。

这里着重介绍油石往复运动的设计及设置。

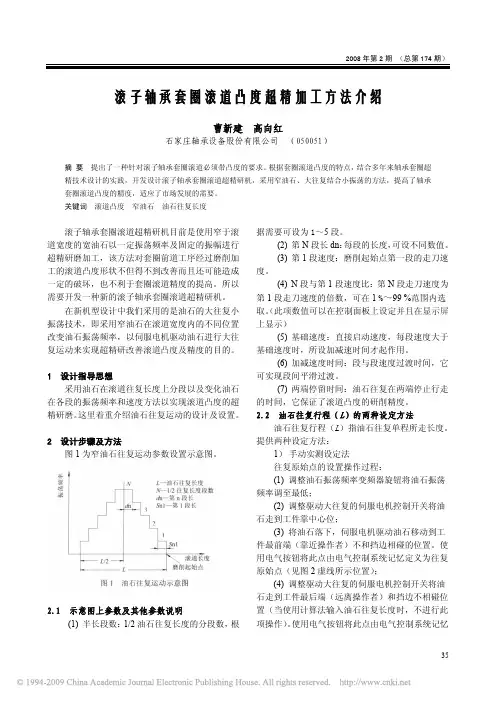

2 设计步骤及方法图1为窄油石往复运动参数设置示意图。

图1 油石往复运动示意图2.1 示意图上参数及其他参数说明(1) 半长段数:1/2油石往复长度的分段数,根据需要可设为1~5段。

(2) 第段长dn :每段的长度,可设不同数值。

(3)N 第1段速度:磨削起始点第一段的走刀速度。

段与第1段速度比:第N 段走刀速度为第1速度:直接启动速度,每段速度大于基础,它可实平石往复在两端停止行走的时保长度。

提供法程:钮将油石振荡频率大往复的伺服电机控制开关将油石走服电机驱动油石移动到工件最控制开关将油石走(4) N 段走刀度的倍数,可在1 %~99 %范围内选取。

(此项数值可以在控制面板上设定并且在显示屏上显示)(5) 基础速速度时所设加减速时间才起作用。

(6) 加减速度时间:段与段速度过渡时间,现段间滑过渡。

滚子轴承套圈滚道凸度超精加工方法介绍曹新建 高向红石家庄轴承设备股份有限公司 (050051)摘 要 提出了一种针对滚子轴承套圈滚道必须带凸度的要求。

根据套圈滚道凸度的特点,结合多年来轴承套圈超精技术设计的实践,开发设计滚子轴承套圈滚道超精研机,采用窄油石、大往复结合小振荡的方法,提高了轴承套圈滚道凸度的精度,适应了市场发展的需要。

关键词 滚道凸度 窄油石 油石往复长度滚子轴承套圈滚道超精研机目前是使用窄于滚道宽度的宽油石以一定振荡频率及固定的振幅进行超精研磨加工,该方法对套圈前道工序经过磨削加工的滚道凸度形状不但得不到改善而且还可能造成一定的破坏,也不利于套圈滚道精度的提高。

所以需要开发一种新的滚子轴承套圈滚道超精研机。

在新机型设计中我们采用的是油石的大往复小振荡技术,即采用窄油石在滚道宽度内的不同位置改变油石振荡频率,以伺服电机驱动油石进行大往复运动来实现超精研改善滚道凸度及精度的目的。

1 设计指导思想采用油石在滚道往复长度上分段以及变化油石在各段的振荡频率和速度方法以实现滚道凸度的超精研磨。

这里着重介绍油石往复运动的设计及设置。

2 设计步骤及方法图1为窄油石往复运动参数设置示意图。

图1 油石往复运动示意图2.1 示意图上参数及其他参数说明(1) 半长段数:1/2油石往复长度的分段数,根据需要可设为1~5段。

(2) 第段长dn :每段的长度,可设不同数值。

(3)N 第1段速度:磨削起始点第一段的走刀速度。

段与第1段速度比:第N 段走刀速度为第1速度:直接启动速度,每段速度大于基础,它可实平石往复在两端停止行走的时保长度。

提供法程:钮将油石振荡频率大往复的伺服电机控制开关将油石走服电机驱动油石移动到工件最控制开关将油石走(4) N 段走刀度的倍数,可在1 %~99 %范围内选取。

(此项数值可以在控制面板上设定并且在显示屏上显示)(5) 基础速速度时所设加减速时间才起作用。

(6) 加减速度时间:段与段速度过渡时间,现段间滑过渡。

圆锥滚子超精若干问题探讨平顶山兴州机械厂(河南平顶山 467001) 葛超峰 目前,我国圆锥滚子轴承正朝着圆锥滚子带凸度的方向迈进,这样既能提高轴承的转动灵活性、降低噪声,又能减少大小端的应力集中、提高轴承使用寿命,现就圆锥滚子超精时的有关问题作一探讨。

1 全凸形滚子和半凸形滚子利弊的比较所谓全凸形滚子,指除去圆锥滚子大、小头轴向坐标外,整个母线呈外凸的形状。

所谓半凸形滚子,指母线中间部分是直线,靠近大、小端倒角部分是圆弧过渡(对数母线修正形或圆弧修正线)见图1、图2。

图1图2根据圆锥滚子轴承的结构形式,全凸形滚子其最高点与内、外滚道接触。

在轴承旋转过程中,由于滚子是全凸形,各个滚子在公转和自转过程中,均能根据整个轴承的运转情况。

找到自己瞬间的理想位置。

从而保证整个轴承的运转精度,同时也减少由于尺寸差的影响带来的噪声和对精度的影响。

而半凸形滚子,其起作用的部分是中间的直线部分,两端的圆弧部分只起到圆滑过渡的作用。

全凸形滚子虽然开始时是点接触,但由于凸度量极小(以μm 计),运转一段时间后,即可找出与其形状相适应的内、外滚道轨迹。

因此,全凸形滚子比半凸形滚子在轴承中的运转情况要好得多。

另外,从德国FA G 公司、瑞典SKF 公司、日本N TN 公司等世界知名的轴承厂家来看,其圆锥滚子产品均是全凸形的。

2 全凸形滚子的加工方法全凸形滚子超精加工有“三段式”和“平直式”两种方法。

2.1 “三段式”超精加工目前,比较直观且容易被大家接受的超精原理是“三段式”,即将超精导辊在全部工作部分加工成三个角度。

第一部分先超圆锥滚子小头,然后超大头,最后超中间部分(如图3)。

图3这种方法原理很直观,其超精导辊的角度经过微分推导可得出如下公式(推导过程从略):tg δ2=sin φtg β+tg φ2/cosβ式中 δ超精导辊工作部分全角β滚子中心线与油石工作面夹角 β=α/2±λφ超精时的压力角,一般取12°~19°φ的大小与超精辊直径和两个超精导辊的中心距离有关(图4)。

关于滚动轴承故障检测的改进包络分析滚动轴承是一种常见的机械传动装置,它广泛应用于各种机械设备中。

由于工作环境的不同以及长期使用的磨损,滚动轴承容易发生故障。

故障的发生会导致机械设备的停机,给生产带来不良影响。

及早检测和准确诊断滚动轴承的故障是非常重要的。

目前,滚动轴承故障检测的方法有很多种,其中一种常用的方法是包络分析。

包络分析是一种通过对振动信号进行时域和频域分析,提取其包络谱特征,以判断轴承的故障类型和严重程度的方法。

传统的包络分析方法在滚动轴承故障检测中存在一些问题,如信噪比低、对故障特征提取效果不理想等。

需要对传统的包络分析方法进行改进,以提高其故障检测的准确性和可靠性。

改进包络分析方法可以从信号的预处理着手。

信号的预处理包括滤波和去噪两个过程。

滤波可以将高频噪声信号去除,提高信号的质量。

滤波可以使用低通滤波器和带通滤波器进行,选择适当的滤波器参数可以达到较好的滤波效果。

去噪是将信号中的噪声成分去除,提取出有用的故障信息。

去噪的方法一般包括小波去噪和自适应滤波等。

改进包络分析方法可以优化频域分析方法。

传统的包络分析方法主要是通过对信号进行快速傅里叶变换,得到其频谱,再提取包络谱进行分析。

传统的频域分析方法对于低信噪比的信号效果较差。

可以引入一些改进的频域分析方法,如小波分析和高阶谱分析等。

小波分析可以通过选取合适的小波基函数,将信号分解为不同频率的子信号,从而提高频率分辨率和抗噪性能。

高阶谱分析可以更好地反映信号的非线性特性,提高故障特征的提取效果。

改进包络分析方法还可以引入一些模式识别技术。

模式识别技术可以通过建立故障模式库,将提取到的故障特征与已知的故障模式进行比对,从而实现滚动轴承故障的自动诊断。

常用的模式识别技术包括神经网络、支持向量机和人工智能等。

这些技术可以根据实际情况选择合适的模型和训练方法,以提高故障诊断的准确性和可靠性。

改进包络分析方法可以从信号预处理、频域分析和模式识别三个方面进行优化。