品管培训资料

- 格式:docx

- 大小:47.64 KB

- 文档页数:16

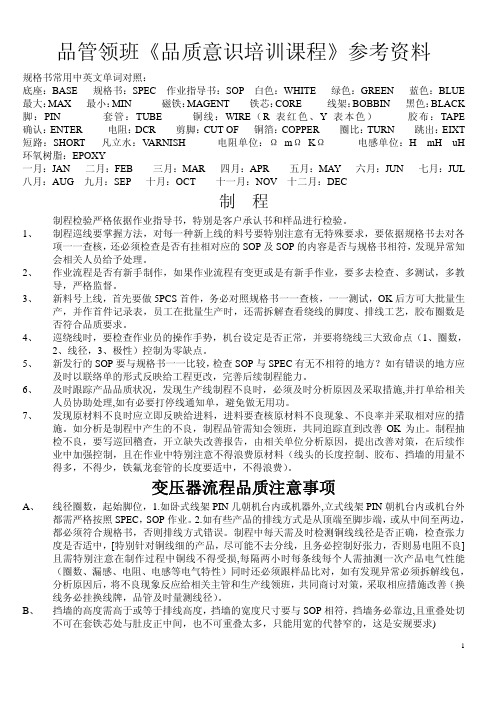

品管领班《品质意识培训课程》参考资料规格书常用中英文单词对照:底座:BASE 规格书:SPEC 作业指导书:SOP 白色:WHITE 绿色:GREEN 蓝色:BLUE 最大:MAX 最小:MIN 磁铁:MAGENT 铁芯:CORE 线架:BOBBIN 黑色:BLACK 脚:PIN 套管:TUBE 铜线:WIRE(R表红色、Y表本色)胶布:TAPE确认:ENTER 电阻:DCR 剪脚:CUT OF 铜箔:COPPER 圈比:TURN 跳出:EIXT 短路:SHORT 凡立水:V ARNISH 电阻单位:ΩmΩKΩ电感单位:H mH uH环氧树脂:EPOXY一月:JAN 二月:FEB 三月:MAR 四月:APR 五月:MAY 六月:JUN 七月:JUL 八月:AUG 九月:SEP 十月:OCT 十一月:NOV 十二月:DEC制程制程检验严格依据作业指导书,特别是客户承认书和样品进行检验。

1、制程巡线要掌握方法,对每一种新上线的料号要特别注意有无特殊要求,要依据规格书去对各项一一查核,还必须检查是否有挂相对应的SOP及SOP的内容是否与规格书相符,发现异常知会相关人员给予处理。

2、作业流程是否有新手制作,如果作业流程有变更或是有新手作业,要多去检查、多测试,多教导,严格监督。

3、新料号上线,首先要做5PCS首件,务必对照规格书一一查核,一一测试,OK后方可大批量生产,并作首件记录表,员工在批量生产时,还需拆解查看绕线的脚度、排线工艺,胶布圈数是否符合品质要求。

4、巡绕线时,要检查作业员的操作手势,机台设定是否正常,并要将绕线三大致命点(1、圈数,2、线径,3、极性)控制为零缺点。

5、新发行的SOP要与规格书一一比较,检查SOP与SPEC有无不相符的地方?如有错误的地方应及时以联络单的形式反映给工程更改,完善后续制程能力。

6、及时跟踪产品品质状况,发现生产线制程不良时,必须及时分析原因及采取措施,并打单给相关人员协助处理,如有必要打停线通知单,避免做无用功。

品管知识培训试题及答案 一、单项选择题(每题2分,共20分) 1. 品管的全称是? A. 品质保证 B. 品质管理 C. 品质控制 D. 品质监督 答案:B

2. 以下哪项不是品管的基本原则? A. 预防为主 B. 客户至上 C. 利润最大化 D. 持续改进 答案:C

3. 品管七大手法中不包括以下哪一项? A. 鱼骨图 B. 直方图 C. 散点图 D. 流程图 答案:D

4. ISO 9001标准中,ISO代表什么? A. 国际标准化组织 B. 国际质量组织 C. 国际服务组织 D. 国际安全组织 答案:A 5. 以下哪项不属于质量控制的范畴? A. 来料检验 B. 过程控制 C. 成本管理 D. 出货检验 答案:C

6. 六西格玛管理中,西格玛(σ)代表什么? A. 标准差 B. 平均值 C. 变异系数 D. 缺陷率 答案:A

7. 品管中,FMEA指的是? A. 故障模式与影响分析 B. 故障模式与效应分析 C. 故障模式与效果分析 D. 故障模式与影响评估 答案:B

8. PDCA循环中,P代表什么? A. 计划 B. 执行 C. 检查 D. 行动 答案:A

9. 5S管理中,S代表什么? A. 整理、整顿、清扫、清洁、素养 B. 整理、整顿、清扫、清洁、安全 C. 整理、整顿、清扫、清洁、服务 D. 整理、整顿、清扫、清洁、速度 答案:A

10. 以下哪项不是品管的常用工具? A. 控制图 B. 检查表 C. 甘特图 D. 因果图 答案:C

二、多项选择题(每题3分,共15分) 1. 以下哪些是品管常用的统计工具? A. 帕累托图 B. 散点图 C. 甘特图 D. 直方图 答案:ABD

2. 品管中,质量改进的步骤包括哪些? A. 确定改进目标 B. 制定改进计划 C. 执行改进计划 D. 评估改进效果 答案:ABCD

3. 以下哪些是ISO 9001标准中要求的质量管理体系的组成部分? A. 质量手册 B. 程序文件 C. 作业指导书 D. 质量记录 答案:ABCD

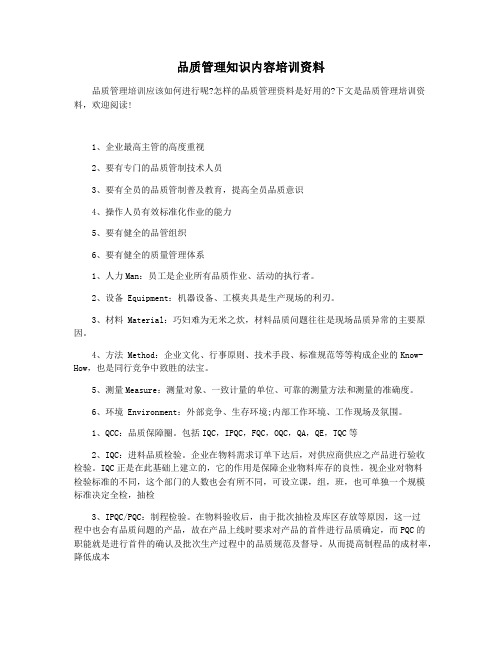

品质管理知识内容培训资料品质管理培训应该如何进行呢?怎样的品质管理资料是好用的?下文是品质管理培训资料,欢迎阅读!1、企业最高主管的高度重视2、要有专门的品质管制技术人员3、要有全员的品质管制普及教育,提高全员品质意识4、操作人员有效标准化作业的能力5、要有健全的品管组织6、要有健全的质量管理体系1、人力Man:员工是企业所有品质作业、活动的执行者。

2、设备 Equipment:机器设备、工模夹具是生产现场的利刃。

3、材料 Material:巧妇难为无米之炊,材料品质问题往往是现场品质异常的主要原因。

4、方法 Method:企业文化、行事原则、技术手段、标准规范等等构成企业的Know-How,也是同行竞争中致胜的法宝。

5、测量Measure:测量对象、一致计量的单位、可靠的测量方法和测量的准确度。

6、环境 Environment:外部竞争、生存环境;内部工作环境、工作现场及氛围。

1、QCC:品质保障圈。

包括IQC,IPQC,FQC,OQC,QA,QE,TQC等2、IQC:进料品质检验。

企业在物料需求订单下达后,对供应商供应之产品进行验收检验。

IQC正是在此基础上建立的,它的作用是保障企业物料库存的良性。

视企业对物料检验标准的不同,这个部门的人数也会有所不同,可设立课,组,班,也可单独一个规模标准决定全检,抽检3、IPQC/PQC:制程检验。

在物料验收后,由于批次抽检及库区存放等原因,这一过程中也会有品质问题的产品,故在产品上线时要求对产品的首件进行品质确定,而PQC的职能就是进行首件的确认及批次生产过程中的品质规范及督导。

从而提高制程品的成材率,降低成本4、FQC/OQC:这是一个全面的单位。

叫入库检验,或出货检查,也叫终检制程。

在完成生产后,产品流到下线,即包装入库。

在这个过程中,FQC/OQC将对产品进行全面的品质检查,包括包装,性能,外观等。

保证入库品的性能,外观,包装良好且符合要求。

视客户的需求及生产管控的必要可以设定全检并包装工作。

品管培训资料第一章基础知识一.工具的正确使用1.游标卡尺(数字显示、表盘显示、刻线显示)A.使用范围及规格:不同规格的卡尺,具有不同的量程范围,常用的量程范围为0~150mm、0~200mm、0~500mm、0~600mm等,我们根据工件的大小,选择相应的卡尺。

卡尺用于测量长度(宽度、高度)、深度、台阶、内径、外径等。

B.精确度:a.数字显示游标卡尺精确度一般为0.01mm,简称为C(丝、条、道…),本公司统一为丝。

1mm=100丝=1000μb.表盘显示游标卡尺精确度一般为0.02mm。

c.刻线尺因读数困难,现已很少使用,一般精确度为0.01或0.02。

b.用外量爪测量长度(宽、高)或圆柱外径,用内量爪测量圆孔内径,槽的宽度,用深度尺测量槽、盲孔深度,用阶梯尺测量阶梯、台阶尺寸。

c.测量时用用软布、软纸轻轻擦去测量面污物,并归零,用手推、拉动游标尺,滑动轻快,无阻滞感,无误时方可使用。

d.用上述方法测量,一般测量3次,取平均值。

D.读数方法:数字显示的卡尺直接读取数据,表盘显示为主尺值加表盘数据,每小格表示0.02。

b.调零,是否在零位,测量面清洁,光滑无异物、锈蚀。

c.滑道顺畅,无异物。

d.使用后清洁、润滑、防锈(加油),归位保管。

e.不可用于其它用途(如画圆等)。

f.卡尺与包装盒一一对应,携带过程中必须放在盒内,避免摔伤、碰伤。

2.千分尺(数字显示、刻线显示)A.规格及使用范围:外径千分尺:0~25、25~50、50~75、75~100、100~125、125~150、150~175、175~200mm,0~50mm用于测量长度、外径。

第1页内径千分尺:5~30mm,用于测量内径、槽宽。

B.精确度:根据使用要求,千分尺的精确度为0.01或0.001。

C.使用要求:a.使用前,检查合格证、有效期限、精确度。

b.使用时,先清理一次测量部位,再测量基准杆长度或调零,OK时,方可使用。

(内径千分尺设计时没有零位,只需清理干净测量部位即可)。

c.将千分尺固定在测量架上,左手执被测工件(重量很轻),右手轻轻旋转千分尺,距离1~2mm 时,拧动游丝,直至游丝端发出嚓嚓响为止。

此时,锁紧固定手柄,开始读数。

d.对于较重工件,将工件放置在测量台上,左手执千分卡尺,右手拧动千分尺,按上述方法进行操作。

D.读数方法:a.主刻度+半刻度+旋转筒刻度+微刻度或估计值(刻度显示)。

b.直接读取数据(数字显示)。

E.使用注意事项:a.使用前检查准用证、有效期、精确度。

b.使用时先调零或检查基准杆长度。

c.测量面和旋转部位清洁、润滑、无异物。

d.使用后确保测量面不接触,锁紧后放在包装盒中归位保管,避免摔伤、碰伤。

e.不得测量坚硬且表面粗糙的物品,以免磨损测量面。

f.不得直接拧紧至接触工件,而必须使用游丝,确保合适的测量力,避免产生工件或工具变形。

3.PG规(塞规)A.规格及使用范围:1mm~5mm,分度值:0.01(或0.005、0.001、0.025),共500支,用于测量孔径,范围为1-5mm。

小于1mm用于投影机或二次元,大于5mm用于内径M。

B.精确度:无,只是测量一个范围。

C.使用方法:取与孔对应的塞规,垂直对准孔,在重力作用下通过为通,不能通过为止,直至相邻两支规格的塞规为止,一般要求测量的分度值为0.01。

如:3.52通3.53止,则孔径为Φ3.52~Φ3.53。

D.注意事项:a.准用证与使用有效期。

b.塞规表面无异物、无生锈、必须光洁、润滑,无磨损,无弯曲。

c.取用后及时归位,且与包装物一一对应,防止生锈。

第2页d.注意被测物的要求,有时要求PG规(塞规)自重下落为通,有时要求工件自重下落为通。

4.塞尺A.塞尺又称间隙规、厚薄规,用于测量平面与平面之间缝隙的大小,规格为:0.02~0.10、0.15、0.20、0.30、0.40、0.50、0.60、0.70、0.80、0.90、1.00。

B.测量值是一个范围,分度为0.01。

C.使用方法:用尺子组合成相应的厚度值,逐一试验,直至间隙范围为0.01之内,如0.58入,0.59止。

所用塞尺片一般不超过4片。

(可先用较大的厚度初步试验。

)D.使用注意事项:a.塞尺片的准用证及使用有效期。

b.防止生锈,使用后要润滑、防锈、除异物。

c.塞尺片很薄,要防止变形可损坏,操作时要仔细。

(特别是0.02、0.03、0.04、0.05最易损坏。

)5.高度规A.规格:0~300mm,使用于测量平面度,垂直度、一般高度。

B.精确度:0.01mmC.使用方法:a.使用前检查准用证、有效期限、高度尺的上下活动是否灵活,前后左右移动是否顺畅。

b.使用时先找准基准点,确定在何处(上升或下降的值)取零位,然后移动高度尺,找准测量点进行测量。

c.测定子百分表与工件之间的夹角为5-20o以内,压力为塑胶件时为0.05,金属件时为0.2,以免变形。

D.读数方法:上升读外圈,下降读内圈,并相应加减百分表的显示数据。

最终结论:主刻度±百分表显示值×0.01E.注意事项:a.百分表底座与平台滑动面要加油润滑,否则推动底座时有阻滞感,滑动不顺畅。

b.滑动时如果测定子与其它物件碰撞,需重新调基准和零点。

c.注意被测工件的材料,根据材料不同选用不同的压力值。

6.量块A.规格:用途广泛的量块一般选用83件/套,其分度值为:1.005、1.01、1.02…1.49;0.5、1、1.5、1.6、1.7、1.8、1.9、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5、8、8.5、9、9.5、10;20、30、40…100。

B.使用范围:第3页用于长度测量工具(计量器具)检定时作为基准。

如卡尺、千分尺、投影仪、二次元、百分表、千分表、高度规等的检定。

C.精确度:1μ误差:一级:二级:三级:D.使用方法:a.根据要测量的尺寸选择合适的量块予以组合,一般组合量块不多于4块.b.将选好的量埠用手沿5o角方向向前推动,排除空气,于是量块就研合成一体。

如:将被测工具的示值与量块比较,示值与量块值之差为被测工具的偏差。

偏差与给定允许偏差进行比较,从而判定工具是否合格。

91.8251.005①90.8201.320②89.5009.500③80.000④72.3251.005①①①①①①①71.3201.320②70.000③F.使用注意事项:a.使用前检查量块是否有检定合格证、使用有效期等。

b.将量块保存在规定的温度和湿度环境下,避免生锈(金属量块)。

c.粘合量块时,避免异物混入,进而损伤粘合表面。

d.使用完成后,将量块用薄的蜡纸(油纸)包装,然后放置在指定包装盒的指定位置,便于取用。

e.使用中应避免量块碰撞、堆放,避免当作塞尺直接测量间隙和槽宽,避免直接测量产品尺寸。

二.抽样检验表的使用及转换法则 1.名词介绍 A.群体:被检查的对象,通常称为批或批量(N)。

B.样本:从中抽取的产品。

C.合格(良品):满足(开发设计或契约)规定的要求。

D.不合格(不良品):没有满足某个规定要求。

E.缺陷:没有满足与预期的或规定用途有关的要求,称为缺陷。

a.轻微缺陷(C级缺陷):不影响制品使用目的,部分规格略有偏离,不影响顾客愉悦感。

b.重大缺陷(B级缺陷):不能达到使用目的,主要规格严重偏离,导致顾客使用时较为不愉快或导致缩短产品寿命。

c.致命缺陷(A级缺陷):对产品机能有重大影响,使客户无法使用或危及生命,可能导致不安全的状况。

F.AQL:允收水准(AcceptableQualityLevel):规定的过程不合格率的最大值。

第4页G.检验水准:用于规定批量和样本大小之间的关系,常用的一般检验水准有ⅠⅡⅢ级,特殊检验水准S1~S4共四级,特殊检验水准一般用于破坏性检查。

G.抽样检验方式:多用一次抽样,二次抽样和多次抽样少用。

2.正常检验:A.设定品质判断的基准(明确检验项目及其规格,可参考基准书)。

B.按等级划分缺陷(明确各种缺陷等级的划分、判定方法)。

C.根据缺陷等级,决定品质允收水准。

D.决定检验水准,通常使用Ⅱ级。

E.选定抽样方式,通常使用一次抽样。

F.决定检验的严格程度,一般从正常检验开始。

G.确定检查对象(批,批量)原则上接近相同的生产条件下,在一定的时间内,生产的产品(同一种产品)作为一个检查批。

H.根据批量,查得出样本代码。

I.由样本代码查出样本数。

J.查抽样方案表,明确判定批量合格与否的判定基准。

K.抽取及检验样本。

L.判定批量是否合格。

M.判定后对产品的处置。

(OK:收货NG:联络、退货)第5页(14)(12)(10)(11)(9)(8)(13)(5)(6)(7)(1)(2)(3)(4)重新开始加严检验暂停检验放宽检验加严检验免检开始正常检验3.免检、放宽检验、正常检验、加严检验、停止检验的转化条件说明:(1)连续10批接收(2)10批样本总不合格数小于界限数(3)生产稳定(4)希望放宽以节省检验费用(5)一批被拒收(6)生产开始不正常和停滞(7)其它原因,认为必要时(8)连续五批被接收(9)累积连续五批被拒收(10)通用标准件(11)以往品质有良好记录(12)定期核查发现有问题时(13)连续2-5批中有2批拒收(14)供方纠正措施4.举例说明:5000PCS钢笔,(Ⅱ)级检验水准,一次检验检验标准样本数量(PCS)检查项目AQLAcRe正常检验200外观1.056漏墨水0.423笔尖刮纸0.2512放宽检验80外观1.025漏墨水0.413笔尖刮纸0.2502加严检验200外观1.034漏墨水0.412315笔尖刮纸2.512问题点:A.连续10批检查结果统计如下,判定其可否放宽:检查项目界限数(PCS)不良数(PCS)可否放宽外观1412可放宽漏墨水43可放宽笔尖刮纸23不可放宽B.“漏墨水”放宽,80PCS,结果2PCS不良,如何处理?处理方法:此批接收,下批开始正常检验。

5.附表:MIL-STD-105E抽样表(本公司自编格式)。

三.随机抽样的操作方法第6页随机抽样的目的是确保样品的特征能反映全体产品的品质特性,因此应确保抽样的均匀性。

1.时间分布:如:某产品每天产量为2000PCS/8H,需抽样80PCS,可以在生产时每小时取10PCS。

2.空间分布:设平放共N箱产品,则抽样时需抽N+1取整箱。

如:N=11则3<12<4取4箱。

A.取样分布147102581136912147102581136912BAB.从箱号:a.1、4、7、10箱b.2、5、8、11箱c.3、6、9、12箱均匀取样。

设A、B、C三层,共27箱,需取样80PCS,则①确定取样箱数:6箱②平均每层2箱A1A6 B2 B7C3 C9(有箱号时,可按箱号顺序)。