SHS法制备硼化物陶瓷粉体的表征分析

- 格式:pdf

- 大小:887.50 KB

- 文档页数:6

第一章1、1 溶胶凝胶1、什么是溶胶——凝胶?答:就是用含高化学活性组分的化合物作前驱体,在液相下将这些原料均匀混合,并进行水解、缩合化学反应,在溶液中形成稳定的透明溶胶体系,溶胶经陈化胶粒间缓慢聚合,形成三维空间网络结构的凝胶,凝胶网络间充满了失去流动性的溶剂,形成凝胶。

2、基本原理(了解)3、设备:磁力搅拌器、电力搅拌器4、优点:该方法制备块体材料具有纯度高、材料成分易控制、成分多元化、均匀性好、材料形状多样化、且可在较低的温度下进性合成并致密化等5、工艺过程:自己看6、工艺参数:自己看2、1水热与溶剂热合成1、水热法:是指在特制的密闭反应器(高压釜)中,采用水溶液作为反应体系,通过对反应体系加热、加压(或自生蒸气压),创造一个相对高温、高压的反应环境。

2、溶剂热法:将水热法中的水换成有机溶剂或非水溶媒(例如:有机胺、醇、氨、四氯化碳或苯等),采用类似于水热法的原理,以制备在水溶液中无法长成,易氧化、易水解或对水敏感的材料。

3、优点:a、在有机溶剂中进行的反应能够有效地抑制产物的氧化过程或水中氧的污染;b、非水溶剂的采用使得溶剂热法可选择原料范围大大扩大;c、由于有机溶剂的低沸点,在同样的条件下,它们可以达到比水热合成更高的气压,从而有利于产物的结晶;d、由于较低的反应温度,反应物中结构单元可以保留到产物中,且不受破坏。

同时,有机溶剂官能团和反应物或产物作用,生成某些新型在催化和储能方面有潜在应用的材料4、生产设备:高压釜是进行高温高压水热与溶剂热合成的基本设备;(分类自己看),高压容器一般用特种不锈钢制成,5、合成工艺:选择反应物核反应介质——确定物料配方——优化配料顺序——装釜、封釜——确定反应温度、压力、时间等试验条件——冷却、开釜——液、固分离——物相分析6、水热与溶剂热合成存在的问题:1、无法观察晶体生长和材料合成的过程,不直观。

2、设备要求高耐高温高压的钢材,耐腐蚀的内衬、技术难度大温压控制严格、成本高。

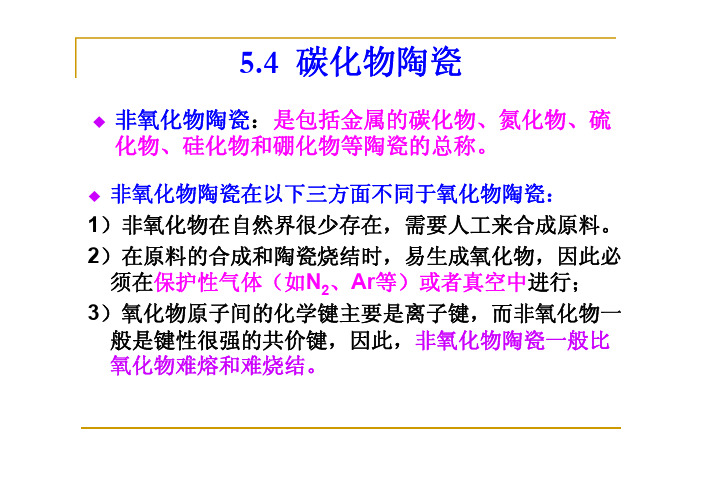

第九章精细陶瓷基本要求:了解什么是精细陶瓷,精细陶瓷特点,分类和制备方法,精细陶瓷的制备工艺,性能和应用领域重点:精细陶瓷的制备工艺,性能和应用领域难点:精细陶瓷的性能学时:2 学时第一节概述一、定义和分类精细陶瓷这一术语来自日本的“ Fine Ceramics”,美国则称高级或先进陶瓷(Advaneed Ceramics、高性能陶瓷(High-peformanee Ceramics、高技术陶瓷(High Tech no logy Ceramics)。

它与传统陶瓷最主要的区别是具有优良的力学、热学、电性、磁性、光性、声等各种特性和功能,一般认为:采用高度精选原料、具有精确的化学组成、按照便于进行结构设计及控制的制造方法进行制造加工的、具有优异特性的陶瓷称精细陶瓷。

精细陶瓷与传统陶瓷在工业材料的分类中同属于非金属陶瓷材料。

精细陶瓷主要有以下特点:(1)产品原料全都是在原子、分子水平上分离、精制的高纯度的人造原料(2)在制备工艺上,精细陶瓷要有精密的成型工艺,制品的成型与烧结等加工过程均需精确的控制。

(3)产品具有完全可控制的显微结构,以确保产品应用于高技术领域。

精细陶瓷具有多种特殊的性质,如高强度、高硬度、耐磨耐蚀,同时在磁、电、热、声光、生物工程等各方面有特殊功能,因而使其在高温、机械、电子、计算机、航天、医学工程各方面得到广泛应用。

新型陶瓷按其使用性能来分类,可分为结构陶瓷和功能陶瓷两大类。

1. 结构陶瓷结构陶瓷以耐高温、高强度、超硬度、耐磨损、抗腐蚀等机械力学性能为主要特征,在冶金、宇航、能源、机械、光学等领域有重要应用。

在这些领域中,由于结构陶瓷和陶瓷基复合材料一般比金属材料轻得多,又具有耐高温和高强度的特点,所以用陶瓷替代金属的前景非常诱人。

典型的结构陶瓷包括:(1) 耐高温、高强度、耐磨损陶瓷(2) 耐高温、高强度、高韧性陶瓷(3) 耐高温、耐腐蚀的透明陶瓷(4) 生物陶瓷2. 功能陶瓷功能陶瓷以电、磁、光、热和力学等性能及其相互转换为主要特征,在通信电子、自动控制、集成电路、计算机、信息处理等方面的应用日益普及。

金属基复合材料原位自生法班级:材料092姓名: 朱光辉学号:109012042课程:复合材料金属基复合材料原位自生法摘要:在现有的金属基复合材料制备技术中,原位反应合成技术具有显著的技术优势和经济优势,它已成为当今复合材料领域中最活跃的研究方向。

原位反应合成技术主要有:放热弥散法、气液反应合成法、自蔓延燃烧反应法、直接氧化法、无压力浸润法、反应喷射沉积法、接触反应法、机械合金化法等。

文中综合评述了各种原位反应合成工艺方法的原理、特点和应用前景。

利用原位反应合成法制备金属基复合材料,在同等条件下,其力学性能一般都高于强制法制备的复合材料。

并且原位反应合成技术的原料来源广泛、价格较低,工艺又相对简单、制作成本低,适合并能够大规模工业化生产,是一种很有前途的合成技术。

金属基复合材料所具有的高比强度、比模量、良好的导热、导电性、耐磨性、高温性能、低的热膨胀系数、高的尺寸稳定性等优异的综合性能,使金属基复合材料在航天、航空、电子、汽车以及先进武器系统中均具有广泛的应用前景。

由于金属基复合材料制作工艺复杂、成本昂贵,在一段时间内其发展规模一直落后于树脂基复合材料。

自20 世纪80 年代初,日本丰田汽车首次将陶瓷纤维增强铝基复合材料试用于制造发动机活塞以来,金属基复合材料的研制和开发获得了飞速发展,20世纪80 年代末期出现了一系列新的复合材料制备技术,其中原位反应合成技术因其工艺简单,材料性能优异、产品成本低、可近终形成型等而成为当今复合材料研究领域的前沿课题之一。

该技术的原理是根据材料设计的要求,选择适当的反应剂(气相、液相或粉末固相) ,在适当的温度下,借助于基体金属或合金和它们之间的化学反应,原位生成尺寸十分细小,分布均匀的增强相。

合成的增强相包括氧化物、碳化物、氮化物、硼化物、甚至硅化物,如:Al2O3、TiC、SiC、TiN、TiB2、Si3N4 等颗粒。

这些原位生成的增强相粒子与基体间的界面无杂质污染,两者之间有理想的原位匹配,界面结合非常好,增强相粒子热力学稳定。

1.说明溶胶-凝胶法的原理及基本步骤?溶胶-凝胶法是一种新兴起的制备陶瓷、玻璃等无机材料的湿化学方法。

基本原理:易于水解的金属化合物(无机盐或金属醇盐)在某种溶剂中与水发生反应,经过水解与缩聚过程逐渐凝胶化,再经干燥烧结等后处理得到所需材料,基本反应有水解反应和聚合反应。

制备过程:以金属有机化合物(主要是金属醇盐)和部分无机盐为前驱体,首先将前驱体溶于溶剂(水或有机溶剂)形成均匀的溶液,接着溶质在溶液中发生水解(或醇解),水解产物缩合聚集成粒径为1nm左右的溶胶粒子(sol),溶胶粒子进一步聚集生长形成凝胶(gel)。

也称为SSG法。

2.溶胶凝胶法的使用范围?块体材料、多孔材料的制备、纤维材料的制备、复合材料的制备、超细粉体材料的制备、薄膜和涂层材料的制备。

3.溶胶-凝胶法制备块体材料的优点?纯度高、材料成分易控制、成分多元化、均匀性好、材料形状多样化、较低的温度下进性合成并致密化。

4.多孔材料的形成和使用需要具备的基本条件?材料中包含大量的孔隙;所含孔隙被用来满足某种或某些设计要求以达到所期待的使用性能指标。

5.溶胶-凝胶制备陶瓷粉体材料的优点?①制备工艺简单、无需昂贵的设备;②对多元组分体系,溶胶-凝胶法可大大增加其化学均匀性;③反应过程易控制,可以调控凝胶的微观结构;④材料可掺杂的范围较宽(包括掺杂量及种类),化学计量准确,易于改性;⑤产物纯度高,烧结温度低6.pH值对水解、缩聚反应速率的影响?水解反应在强酸或强碱下反应速率较大,约在pH=7时反应速率最小;缩聚反应在pH=2时速率最低,而在pH=8~10之间比较高。

原因是由于pH=2处是TEOS 的等电点,溶胶粒子的电荷迁移为零,胶体颗粒表面无法吸附电荷,这样缩聚反应无论采用任何机理,进攻基团难以产生,过渡态难以形成,导致缩聚反应进行缓慢,体系凝胶时间延长。

催化剂的阴离子半径也对TEOS的水解速率有较大的影响,当阴离子半径较小,如F-、OH-离子会直接攻击原子核,反应速率较快;当阴离子半径较大,如Cl-、Br-、I-等离子则难以直接攻击硅原子核,水解速率较慢。

1、传统陶瓷与先进陶瓷如何划分?它们的开展过程有何特点?答:先进陶瓷与传统陶瓷的区别,可以从以下几方面来说明。

①原料:传统陶瓷以天然的粘土为主要原料,而先进陶瓷原料是人工提纯、人工化合成的高纯度物质。

②粒度:传统陶瓷的粉粒大小在0.1毫米以上,而先进的粉粒大小在0.01以下,有的到达纳米级别。

③制作工艺:先进陶瓷的成型方法也很多,有模压成型、等静压成型、注射成型、热压铸、流涎成型等,在烧结方面,温度要求更高,条件要求更严,方法也很多,有热压烧结、热等反响烧结、真空烧结、微波烧结、等离子烧结、自蔓燃烧结等,突破了传统陶瓷以炉窑为主要生产的烧结方式。

④加工:传统陶瓷一般不需要二次加工,先进陶瓷烧结成型后,能够进展切割、打孔、磨削、抛光等精细加工。

〔5、6点为资料中追加〕⑤性能应用:先进陶瓷具有不同的特殊性质和功能,如高强度、高硬度、耐腐蚀、导电、绝缘以及在磁、电、光、声、生物工程各方面具有的特殊功能,从而使其在高温、机械、电子、计算机、宇航、医学工程等各方面得到广泛的应用。

⑥显微构造:普通陶瓷主要由莫来石以及SiO2为主,而先进陶瓷那么以单一相构成。

2、与金属比,陶瓷的构造和性能特点?为什么陶瓷一般具有高强度和高硬度?答:①构造:金属内部原子间结合的化学键为金属件,陶瓷材料的原子间结合力主要为离子键、共价键或离子–共价混合键;陶瓷材料显微构造的不均匀性和复杂性〔书P1-2〕性能:优点:高熔点、高强度、耐磨损、耐腐蚀;缺点:脆性大、难加工、可靠性与重现性差〔书P2〕②原因:上述陶瓷内部的几种结合键具有很高的方向性,结合力较强,破坏化学键所需能量较大,故硬度与硬度都较高,同时陶瓷材料化学键决定了其在室温下几乎不能产生滑移或位错运动,因此很难产生塑性变型,室温下只有一个较高的断裂强度。

3、如何评价陶瓷材料的力学性能?如何提高材料力学性能?答:强度方面从抗拉、抗压、抗弯以及抗热冲击性能评价;韧性方面通过单刃开口梁法或压痕法测量评价,硬度那么主要通过维氏硬度和洛氏硬度进展评价;通过颗粒弥散、纤维及晶须强化增韧来改善陶瓷的力学性能〔求补充〕4、影响陶瓷抗热震性的因素主要有哪些?答:影响因素主要有热应力、导热系数、热膨胀系数、弹性模量、断裂能、强度和韧性等;①导热系数高,材料各局部温差较小,抗热震性较好;②热膨胀系数较小,材料内部热应力较小,抗热震性较好;③弹性模量较小,在热冲击中可以通过变形来局部抵消热应力,从而提高抗热震性;④强度大,韧性强都能使材料抗热应力而不至于破坏,改善热震性。

第27卷 第2期2007年4月航 空 材 料 学 报J OURNAL OF A ERONAUT ICAL MAT ER I A LSV o l 27,N o 2 A pr il 2007S HS 法制备硼化物陶瓷粉体的表征分析于志强, 杨振国(复旦大学材料科学系,上海200433)摘要:采用自蔓延高温还原合成方法制备T i B 2,T i B 2-A l 2O 3和Z rB 2-A l 2O 3陶瓷粉末。

利用XRD,XPS ,SE M 以及TEM 等分析测试手段对合成粉末进行表征和分析。

结果表明,T i B 2,Z r B 2和A l 2O 3分别以主晶相的形式存在于所合成的各自粉体之中。

相比之下,T i B 2单相陶瓷粉末颗粒分布较宽。

由于自蔓延高温合成(S HS )温度很高,部分颗粒形成团聚,宏观上使颗粒的平均粒径变大(>5 m );而T i B 2-A l 2O 3和Z rB 2-A l 2O 3复合陶瓷粉末,因合成过程中A l 2O 3的形成,使得颗粒粒度分布明显变窄,分布均匀,颗粒尺寸也相应减小。

分析认为这主要与复合粉末合成过程中,不同颗粒间形成良好结合的界面有关。

关键词:硼化物;陶瓷粉末;自蔓延高温还原合成;组织;表征中图分类号:TB332 文献标识码:A 文章编号:1005-5053(2007)02-0062-06收稿日期:2006-04-05;修订日期:2006-10-08作者简介:于志强(1965 ),博士,主要从事复合材料的制备、组织性能设计及材料的失效分析。

通讯作者:杨振国,教授,(E -m a il):zgyang @fudan edu cn 。

硼化物陶瓷是一类具有特殊物理性能与化学性能的陶瓷。

由于它具有极高的熔点,高的化学稳定性,高的硬度和优异的耐磨性而被作为硬质工具材料、磨料、合金添加剂及耐磨部件,以此得到广泛的研究。

同时这类材料又具有优良的电性能,因而作为惰性电极材料及高温电工材料而引人注目。

近几十年来,世界各国都在加紧研究开发硼化物陶瓷及其复合材料[1]。

在硼化物陶瓷材料中,T i B 2和Zr B 2及其复合材料因性能特别优异而被作为最有希望得到广泛应用的硼化物陶瓷[2~4]。

但由于该类材料熔点高,制备困难,因此制备高纯度、低成本、可大规模工业化生产硼化物陶瓷的技术一直是各国重点研究的课题。

目前,制备硼化物系陶瓷粉末的主要方法有熔融电解法、碳热还原法、气相沉积法、等离子合成法和自蔓延高温合成法等[1]。

自蔓延高温合成(SH S)又称燃烧合成,是近二十年来发展非常迅速的制备材料的新技术。

它是利用化学反应自身生成的热维持材料的合成。

当化学反应引发以后,随着燃烧波的推进,反应物转变成生成物。

它具有工艺设备相对简单,生产效率高,合成产物纯度高,节约能源,可获得高活性的亚稳态产物,成本低廉等特点[5],是近年来合成难熔硼化物系陶瓷材料常有效的重要方法。

有关利用自蔓延高温合成方法制备硼化物及其复合材料的研究已有报道[6,7],其中大部分都集中在陶瓷制品的组织和性能的研究上。

本工作主要侧重于硼化物陶瓷粉体的研究,具体利用自蔓延高温还原合成技术,采用价格低廉又易于得到的天然矿物,用活泼金属还原手段,制备T i B 2,T i B 2-A l 2O 3和ZrB 2-A l 2O 3陶瓷粉末。

通过对T i B 2单相粉末与复合粉末以及T i B 2和Zr B 2不同硼化物分别与A l 2O 3组成的复合粉末的宏观、微观组织分析,了解通过SH S 方法合成的硼化物及其复合材料的特点,为材料的进一步成型加工奠定一定的基础。

1 实 验1.1 实验原料T i B 2,T i B 2-A l 2O 3和Zr B 2-A l 2O 3陶瓷粉体分别采用B 2O 3-T i O 2-M g ,B 2O 3-T i O 2-A l 和B 2O 3-Zr O 2-A l 还原体系进行S H S 合成。

B 2O 3(纯度>99.8%,粒度<44mm );T i O 2(纯度>99.1%,粒度<30mm,锐钛矿型);Zr O 2(纯度>99.8%,粒度<30mm );还原剂A l 和M g(纯度>99.8%,粒度<160mm )。

1.2 实验方法根据还原合成化学反应方程:T i O 2+B 2O 3+5M g →T i B 2+5M g O(1)3T i O 2+3B 2O 3+10A l →3T i B 2+5A l 2O 3(2)3Zr O 2+3B 2O 3+10A l →3Zr B 2+5A l 2O 3(3)第2期S H S 法制备硼化物陶瓷粉体的表征分析按化学计量配料。

将三种各自的混合粉料分别放入球磨机中球磨混料,并过筛进一步均匀化。

然后先后取250g 混合粉料压制成50%密实度的坯体并置于自行设计的合成反应腔内。

燃烧还原合成在氩气保护气氛中进行,用平行于试样表面的钨丝作为点火源。

点燃后,试样利用反应放出的热量维持反应继续进行,反应在几秒内完成。

反应结束后,将三种合成粉末再分别用球磨机进行球磨以获得细粉。

用2MH C l 对T i B 2合成产物进行酸洗处理,目的是除去产物中的M g O 相。

合成产物的物相组成采用X 射线衍射仪(RI GAKUD /m ax -rB)测定。

利用X 射线光电子能谱(XPS)(LAS-3000)和能谱仪(EDS)对粉体的化学成分进行分析。

颗粒的形貌用JEOL -JS M 800扫描电镜(SE M )观察。

复合粉体的界面高分辨分析在J E -OL -2010CF 型透射电镜上(HRE M )进行,加速电压为200kV 。

2 结果与讨论2.1 合成粉体的物相组成与化学成分分析图1a ,b 和c 分别为体系B 2O 3-T i O 2-M g ,B 2O 3-T i O 2-A l 和B 2O 3-Zr O 2-A l 经SH S 后所得产物的XRD 谱图。

由图可以看出,图1a 中除含有T i B 2的衍射峰外还有M gO 的衍射峰出现,说明合成产物中除T i B 2主晶相外,还有M gO 付产物存在;图1b 中只含T i B 2和A l 2O 3的衍射峰,说明合成粉体是由T i B 2和A l 2O 3两相共同组成的;图1c 中除了所希望的ZrB 2和A l 2O 3的衍射峰出现外,在小角度区域内还出现了Zr O 2的衍射峰。

从峰的数量和强度看,Zr O 2远远不及Zr B 2和A l 2O 3,说明合成粉体中的主晶相为ZrB 2和A l 2O 3。

对于少量Zr O 2的存在,分析认为,可能是体系中尚未参加反应Zr O 2或在高温下ZrB 2表面发生氧化的结果。

图1 合成粉体的XRD 分析谱图F i g .1 XRD pa ttern o f the synthesized powders(a)B 2O 3-T i O 2-M g syste m;(b)B 2O 3-T i O 2-A l syste m;(c)B 2O 3-Z r O 2-A lsyste m图2为图1a 所示的合成产物经H C l 酸洗后的XRD 谱图。

比较图2和图1a 可以发现,图2中M g O 的衍射峰已消失,只含有T i B 2的衍射峰,说明合成产物经HC l 酸洗后可获得纯度较高的T i B 2粉末。

图2 B 2O 3-T i O 2-M g 体系合成产物酸洗后XRD 谱F i g.2 XRD patte rn of t he synthesized powders soakedby H C l fro m B 2O 3-T i O 2-M g syste m根据上述XRD 分析,利用金属-氧化物还原体系,通过SH S 方法可以制备出所需要的高纯T i B 2,T i B 2-A l 2O 3和Zr B 2-A l 2O 3陶瓷粉末材料。

为了进一步验证XRD 分析结果,对三种合成产物分别进行XPS 分析。

图3a ,b 和c 分别对应于图1中所代表的三种体系所合成出的粉末表面的XPS 总谱(图3a 为H C l 酸洗后产物的谱图)。

从图中可以看出,图3a 中出现了T i 的2p3,B 的1s 谱峰(C 元素的存在主要是XPS 能谱仪本身的油污染碳,以下同),说明合成粉体颗粒表面含有T i 和B 元素。

图3b 中既出现了T i 的2p3和B 的1s 谱峰,又出现了O 的1s 和A l 的2p 谱峰,说明复合粉体颗粒表面含有T,i B ,A l 和O 四种元素。

图3c 中可发现同时出现了Zr 的3d ,B 的1s ,O 的1s 以及A l 的2p 谱峰,说明由B 2O 3-Zr O 2-A l 体系所合成的粉体表面含有Zr ,B ,A l 和O 元素。

63航 空 材 料 学 报第27卷图3 合成粉体的XPS 谱图F i g .3 XPS patte rn of t he synthesized pow ders(a)B 2O 3-T i O 2-M g syste m;(b)B 2O 3-T i O 2-A l syste m;(c)B 2O 3-ZrO 2-A lsyste m为了进一步分析合成粉体表面所含元素的化学存在状态,我们对上述各元素分别进行谱线分离,从而获得各元素在各自所处的化学状态下的电子结合能峰值(表1)。

表2为纯物质的标准谱数据。

表1 元素XPS 谱峰实验值T able 1 Exper i m enta l data for XPS ana l y si s of e le m en ts System A tom B i nd i ng energy /eV B 2O 3-T i O 2-M g T i 2p3(B 1s )460.00(187.30)B 2O 3-T i O 2-A lA l 2p (O 1s )78.30(535.70)T i 2p3(B 1s )187.21(462.28)B 2O 3-Z rO 2-A lZr 3d (B 1s )186.00(195.30)A l 2p (O 1s )78.00(536.55)表2 X PS 谱峰的标准峰值T ab le 2 Charac teristi c data fo r X PS ana l ysis Substance A tom B i nding energy /e V A l 2O 3A l 2p (O 1s )76.40(534.80)Z rB 2Zr 3d (B 1s )185.00(194.80)Z r O 2Z r 3d (O 1s )182.20(531.20)B 2O 3B 1s (O 1s )193.00(532.00)T i B 2T i 2p3(B 1s )460.40(187.50)T i O 2T i 2p3(O 1s )454.40(531.20)比较表1和2可以发现,对于B 2O 3-T i O 2-M g 合成体系,粉体表面的T i 2p3,B 1s 元素电子结合能峰值分别为460.00e V 和187.30e V,与纯T i B 2的T i 2p3,B 1s 的标准值基本一致,说明T i 与B 元素以T i B 2的化学状态存在。