吊耳规格参数

- 格式:docx

- 大小:14.04 KB

- 文档页数:4

起重吊耳标准文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]COSCO (NANTONG) SHIPYARD CO.,LTD.工艺技术文件TECHNICAL DOCUMENT工程名称WORKS ITEM:起重吊耳选用标准工号WORKS NUMBER:编制ORGNIAZATION:校对PROOF-READING:审核CHECK BY:起重吊耳选用标准一.对吊耳制作与安装的工艺要求:1)吊耳所用的钢材应具有良好的可焊性。

焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

2)吊耳的孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。

4)吊耳的安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。

6)吊耳安装处的船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件的焊接质量,均应作认真检查。

二.常用吊耳的形式与规格:1)A型吊耳的形式和规格,见图1。

此规格适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

图1 吊耳厚度曲线注:对于使用负荷超过10吨的A型吊耳要求开坡口深熔焊,使用负荷超过15吨的A型吊耳要求开坡口全焊透。

2)B型吊耳的形式和规格,见表1。

表1 B型吊耳的形式和规格注:此表适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

本吊耳仅对吊耳安装位置母材板厚较薄时选用,其它情况下不推荐使用。

3)D型吊耳的形式和规格,见表2。

表2 D型吊耳的形式和规格注:(1)此表适用于屈服点为:235N/mm2(24kgf/mm2)的钢材。

(2) 对于使用负荷超过15吨的D 型吊耳要求开坡口深熔焊,使用负荷超过20吨的D 型吊耳要求开坡口全焊透。

三. 起重吊耳的强度计算:吊耳的允许负荷按下式计算: 式中:P ——吊耳允许的负荷,kgf ;D ——起重量(包括加强材料等重量),kgf ; c ——不均匀受力系数,取c=1.5~2; n ——同时受力的吊耳数。

吊耳标准尺寸吊耳是一种常见的包装辅助材料,广泛应用于食品、化妆品、日用品等行业。

在包装设计中,吊耳的尺寸大小直接影响到产品的外观和使用体验。

因此,了解吊耳的标准尺寸是非常重要的。

本文将介绍吊耳的标准尺寸及其在包装设计中的应用。

首先,我们来看一下吊耳的标准尺寸。

一般来说,吊耳的尺寸包括长度、宽度和孔径三个方面。

在实际应用中,吊耳的长度通常为20-100毫米,宽度为10-50毫米,孔径直径为3-8毫米。

当然,这只是一般情况下的标准尺寸范围,实际尺寸还需要根据产品的具体情况进行调整。

在包装设计中,吊耳的尺寸设计需要考虑到产品的重量、形状、材质等因素。

首先是长度,如果产品比较重,吊耳的长度就需要足够长,以确保产品的稳定性和安全性。

其次是宽度,宽度过小会导致吊耳无法承受产品的重量,宽度过大则会增加包装成本,因此需要根据产品的重量和形状来确定合适的宽度。

最后是孔径直径,孔径的大小要能够适应产品的挂钩或挂绳,保证产品可以方便地悬挂或展示。

除了上述的标准尺寸外,吊耳的形状也是包装设计中需要考虑的重要因素。

常见的吊耳形状包括长方形、圆形、椭圆形等,不同形状的吊耳能够为产品带来不同的视觉效果和包装风格。

在选择吊耳的形状时,需要考虑产品的整体设计风格和市场定位,以确保吊耳与产品相匹配,为产品增添吸引力。

总的来说,吊耳作为包装设计中的重要辅助材料,其标准尺寸的选择对产品的包装效果和实用性有着重要的影响。

在实际设计中,设计师需要综合考虑产品的重量、形状、材质等因素,合理选择吊耳的尺寸和形状,以达到最佳的包装效果。

希望本文介绍的吊耳标准尺寸对您在包装设计中能够起到一定的参考作用。

在包装设计中,吊耳的尺寸设计需要考虑到产品的重量、形状、材质等因素。

首先是长度,如果产品比较重,吊耳的长度就需要足够长,以确保产品的稳定性和安全性。

其次是宽度,宽度过小会导致吊耳无法承受产品的重量,宽度过大则会增加包装成本,因此需要根据产品的重量和形状来确定合适的宽度。

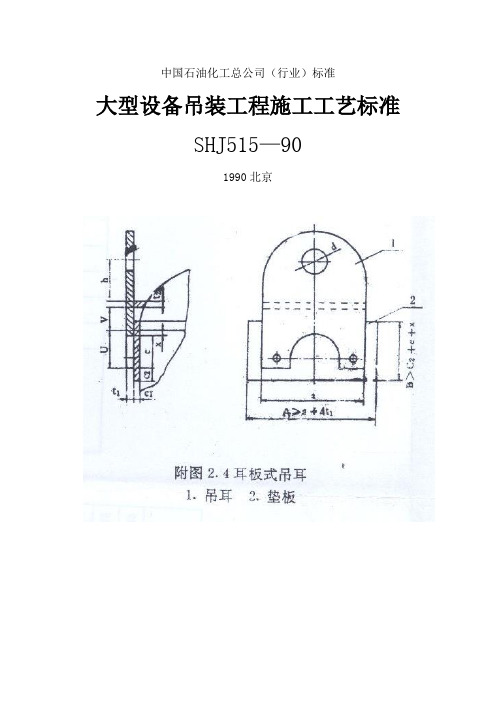

吊耳加工图:

材质:Q235钢板割制。

制作要求:板材无缺陷,内孔圆整,孔径宜接近轴径,无割口,无毛刺,外缘平齐,角部过渡圆滑,无割口。

板厚:制做吊耳最小板厚8mm,板厚以实际板厚为准,不应按标称板厚选用,下表板厚尺寸为最小值,轴径以实际卡环轴径为准。

焊接要求:吊耳焊接牢固,焊接处母材强度大于吊耳强度,焊缝高度大于1/2板厚,焊缝无开口,无夹碴,无咬边。

使用要求:吊耳无侧向受力,如有侧向力则需加设加筋板。

吊耳承重Q 卡环轴径D 孔径d 板厚δ边宽b 外形尺寸A 2T 24 30㎜10mm >20㎜80㎜

3T 33 40㎜10mm >30㎜120㎜

5T 39 50㎜10mm >40㎜140㎜

10T 56 70㎜16mm >40㎜160㎜

20T 80 90㎜20/24mm >60㎜220㎜

附图:

如有侵权请联系告知删除,感谢你们的配合!。

吊耳的选择一、吊耳的分类顶部板式吊耳(TP或TPP)范围1到10t 适用直径范围DN300-2000卧式容器板式吊耳(HP)1到10t DN300-3000侧壁板式吊耳(SP)2到200t DN600-6000轴式吊耳(AXA 、AXB、AXC)分别为 2.5-30 2.5-60 2.5-200 DN600-2900 DN1200-4900 DN1500-6000尾部吊耳(AP)10到200t二、吊耳的材料大于DN500mm材料为Q235A,小于或等于DN500用20钢或者Q235A卷焊三、标记方法四、选用根据设备直径,起重时设备质量,设备吊耳处的壳体壁厚选择吊耳。

五、本次选用设备直径大约为5000mm最大起重重量64500kg=64.5t壁厚约为40mm根据设备直径,壁厚,单个吊耳所需吊装重量选择DN400的AXC 型吊耳。

壳体壁厚m =40 垫板厚S1=20mm根据下表确定吊耳尺寸得T=150mm D0=426 D1=760 D2=570 L=200 S=18S1=20mmS2=24 u=2.817mδ=40W1=114.1单个吊耳重量W=W1+us1=114.1+2.817x20=170.44kgG=64500kg总重起吊重量F=64840.88Kg管轴材质:Q235AQ235A许用拉应力[σ]t:146.9MPa综合影响系数K:1.65竖向载荷:Fv=FgK/2=64840.88X9.81X1.65/2=524773N横向载荷:Fh=Fvtan15=524773 x tan15=140613N径向弯矩:M=FvL=524773 x 200=104954600 Nmm吊耳强度校核吊耳横截面积:A=π(D0-S)S=3.1415 x 408 x 18=23071mm2吊耳抗弯断面模数W=I/r=I/0.5(D0)=2256971mm3抗弯截面系数I=πD04(1-α4)/64=1615801736.385 x 0.2975=480734821mm4α=d/D,表内外直径的比值。

API吊耳强度计算公式Padeye Strength Check CalculationPadeye Details吊耳参数Padeye thickness (t)吊耳厚度20 mmPadeye outer radius ?吊耳外圆半径45 mmHole size (φ)吊耳孔径35 mmWidth at base (W)吊耳根部宽度120 mmHeight of hole (h)吊耳孔高度100 mmMaterial材料Q235Shackle (selected by Owner)选用钢丝绳参数Shackle WLL 钢丝绳额定载荷 4 T >2T OK! Pin Diameter (d) 卸扣销子直径32 mmAllowable Stress许用应力Yield point (δy)材料屈服极限235 MPaAllowable shearing stress (0.4δy)许用切应力94 MPaAllowable bearing s tress (0.9δy)许用挤压应力211.5 MPaAllowable combined stress (0.6δy)许用组合应力141 MPaDesign Load 设计载荷SWL (Q) 额定载荷 2 TForce direction to horizontal plane (θ)载荷方向与水平面夹60 degree角Dynnamic load Factor (Sf)动态载荷系数 2.0Design load on padeye (F=Sf*Q*9.81*1000)吊耳设计载荷39240.00 NVertical Force (Fv=F*sin(θ))垂直载荷33982.84 NIn-plane horizontal force (Fh=F*cos(θ))16991.42 NOut-plane horizontal force (Fh0=0.05*9.81*Q*1000) 981.00 NShearing stress (pin tearout) 剪切应力计算Shear stress (fv=F/(2*(R-0.5φ)*t)吊耳承受的剪切应力35.7 MPa <94MPa OK! Bearing stress at hole 挤压应力计算Bearing stress (fp=F/(d*t)吊耳承受的挤压应力61.3 MPa <211.5MPa OK! Combined stress at base 吊耳根部综合应力计算Tension stress (ft=Fv/(W*t)吊耳根部拉应力14.2 MPaIn-plane shearing stress (fv=Fh/(W*t)) 7.1 MPaOut-plane shearing stress (fvo=Fho/(W*t) 0.41 MPaIn-plane bending moment (M1=Fh) 1699141.8 N.mmOut-plane bending moment (M2=Fh0*h) 98100 N.mmIn-plane bending stress (fa=M1/(t*W^2/6) 35.4 MPaOut-plane bending stress (fa0=M2/(t*W^2/6) 12.26 MPaCombined stress at padeye base42.1 MPa <141MPa OK!(f max=SQRT(ft^2+fa^2+fa0^2+3*(fv+fvo)^2)。

欢迎阅读工艺吊耳设计作业标准1、吊耳材质要求一般用Q345(结构钢)或AH36(船板)或同级别的钢板,不使用Q235及A级钢板;2、下料吊耳用数控下料;3、坡口5P进行设计,舱盖二线5.5m。

并在翻身方案里规定钢丝绳长度,也不小于6m,通常取8m。

钢结构产品无特殊情况,吊耳开档设计也小于6m。

吊耳受力示意图吊耳垂直安装,在正应力一定的情况下,吊耳另增加了剪应力和弯曲应力。

图2吊耳与钢丝绳同轴线倾斜安装后消除了剪应力和弯曲应力,仅受正应力作用,受力显着改善。

7、吊耳选型计算两个吊耳均匀受力,倾斜安装状态:吊耳选型重量=构件重量/2/sinα。

A、舱盖产品吊耳如侧移式舱盖对于小于36t的舱盖,钢丝绳与构件夹角60度,主吊耳选型=36/2/sin600=25T,需要在侧板上设置标明2个翻身主吊耳(标准吊耳D25t)标准吊耳;如钢丝绳与构件夹角68度(吊耳开档6m,钢丝绳8m),主吊耳选型=36/2/sin680=20T(标准要保舱盖选图330mm,图5吊离式舱盖翻身可参照上述。

折叠式舱盖按照NE系列MCG吊耳设计,见附图。

最终如吊耳保留不切割,需要得到设计师及船东的确认。

B、钢结构产品吊耳a.平面分段翻身吊耳一般平面分段重量较小,翻身选用下面型式的B型吊耳,安装根据钢丝绳与构件的夹角,一般倾斜20~30度,吊耳反面要增加硬档。

20~30吊耳,-1~-5009、吊耳设计存在问题示例:1、上下盖板尺寸过大,与卸扣干涉;2、吊耳开档跨距过大,且没有倾斜安装,造成吊耳拉弯;3、吊耳上部没有加三角板,吊耳拉弯。

安装工程常用吊耳标准二○一二年十二月目录1、说明2、吊耳的分类及技术要求3、圆钢吊耳1.说明起重作业是电建施工中最常见的作业,也是最容易引发安全事故的特种作业。

其中,吊耳的安全性直接影响到设备、人身安全。

为了规范施工中临时吊耳的制作,保证使用安全,编制本标准。

1.1适用范围本标准适用于公司所有施工项目相关工作。

1.2 参考文件化工行业标准,HG/T21574-2008《设备吊耳》《现场起重常用计算》。

2.吊耳的分类和技术要求2.1 吊耳的分类施工现场常用的吊耳有三种,一种是圆钢焊制的吊耳,用于较轻工件。

一种是钢板焊制的吊耳,用于较重工件。

一种是钢管焊制的吊耳,用于大型超重工件,通常由设备厂完成。

由于吊耳的使用场合不同,受力情况不同,可细分为7种型式。

各种吊耳的型式及公称吊重见表1-1各种吊耳的型式及公称吊重吊耳的分类及公称吊重范围2.2 吊耳的材料和制造技术要求2.2.1 吊耳的材料圆钢吊耳用3#钢,禁止用螺纹钢。

板式吊耳的吊耳板、筋板和轴式吊耳的档板、材料均为Q235-A,所用钢板或钢带应符合GB3274《碳素结构钢和低合金结构热轧厚钢板和钢带》的规定。

管式吊耳可选用GB8162《结构用无缝钢管》中的钢管,材料为20钢。

垫板材料应于垫板联接的工作母材相同。

2.2.2 吊耳的加工和装配板式吊耳的吊耳板应平直,垫板与工件紧密贴合,间隙不大于1㎜。

吊耳板、垫板、筋板等的切割表面不允许有裂纹,毛刺等缺陷。

吊耳内孔需打磨光滑,不能有凹凸棱角。

2.2.3 吊耳的检验吊耳必须经二级验收后使用:焊工对所有焊缝进行外观检查,不允许存在裂纹与未熔合缺陷,必要时进行磁粉或渗透检查,使用部门应在使用前对吊耳的设置、焊接作全面检查确认。

3 圆钢吊耳3.1 适用范围及说明圆钢吊耳适用于轻型工件的吊装,A型吊耳主要是焊缝受力,用于1000㎏以下工件,B型吊耳用于5T以下工件,绝对禁止螺纹钢加工吊耳。

3.2 结构形式和加工尺寸A、B型圆钢吊耳的形式及尺寸如图3-1、3-2所示。

吊耳制作标准1、适用范围以下基准只适用于一般板式吊耳的计算及制作。

2、吊耳外形参数及焊接形式下图为吊耳的外形尺寸及焊接形式,吊耳所受载荷P的方向可以在一定范围内浮动。

焊接坡口形状3、各应力计算吊耳在承重时所受的应力主要有剪切应力、拉升应力和弯曲应力,各应力计算公式如下:剪切应力: 剪切许用应力 ≦ 6.4Kg/m㎡拉升应力:拉伸许用应力 ≦ 8.0Kg/m㎡弯曲应力:弯曲许用应力 ≦ 8.0Kg/m㎡焊接强度 ≦ 8.0Kg/m㎡焊接强度: 1、当P=1~10t时2、当P ≥15t时MAX1CP1~10B15B以上τ=2(R-φ/2)T Pσt=P BTσb=B 2T6PLσ=B 2T4.24PLσ=B 2T6PL4、附表下表为吊耳承受载荷P=0.5t~50t时外形尺寸及应力计算,吊耳制作材料为Q235名称荷重尺 寸mm重量剪切应力拉伸应力弯曲应力焊接强度P(t)φR L B Tt1(Kg)(Kg/mm2)(Kg/mm2)(Kg/mm2)(Kg/mm2)0.5-B0.5222235501070.16 2.3 1.0 4.2 4.2 1-B1303040601070.24 3.3 1.7 6.7 6.7 1.5-B 1.5303050701290.4 4.2 1.8 7.7 7.2 2-B23638658016120.8 3.1 1.6 7.6 7.2 3-B3364080982014 1.4 3.4 1.5 7.5 7.6 5-B54043801322014 1.6 5.4 1.9 6.9 7.0 8-B84551901722414 2.8 5.8 1.9 6.1 7.4 10-B1065751102102414 4.8 4.9 2.0 6.2 7.6 15-B157585********* 6.8 5.6 2.4 7.6 7.6 20-B20758512024834108.6 6.2 2.4 6.9 6.9 26-B268098150290361213.2 6.2 2.5 7.7 7.7 30-B3088105170312401517.5 6.1 2.4 7.9 7.9 40-B40106124180352461525.1 6.1 2.5 7.6 7.6 50-B50120135200354601537.6 5.6 2.4 8.0 8.0。

安装工程常用吊耳标准二○一二年十二月目录1、说明2、吊耳的分类及技术要求3、圆钢吊耳1.说明起重作业是电建施工中最常见的作业,也是最容易引发安全事故的特种作业。

其中,吊耳的安全性直接影响到设备、人身安全。

为了规范施工中临时吊耳的制作,保证使用安全,编制本标准。

1.1适用范围本标准适用于公司所有施工项目相关工作。

1.2 参考文件化工行业标准,HG/T21574-2008《设备吊耳》《现场起重常用计算》。

2.吊耳的分类和技术要求2.1 吊耳的分类施工现场常用的吊耳有三种,一种是圆钢焊制的吊耳,用于较轻工件。

一种是钢板焊制的吊耳,用于较重工件。

一种是钢管焊制的吊耳,用于大型超重工件,通常由设备厂完成。

由于吊耳的使用场合不同,受力情况不同,可细分为7种型式。

各种吊耳的型式及公称吊重见表1-1各种吊耳的型式及公称吊重吊耳的分类及公称吊重范围2.2 吊耳的材料和制造技术要求2.2.1 吊耳的材料圆钢吊耳用3#钢,禁止用螺纹钢。

板式吊耳的吊耳板、筋板和轴式吊耳的档板、材料均为Q235-A,所用钢板或钢带应符合GB3274《碳素结构钢和低合金结构热轧厚钢板和钢带》的规定。

管式吊耳可选用GB8162《结构用无缝钢管》中的钢管,材料为20钢。

垫板材料应于垫板联接的工作母材相同。

2.2.2 吊耳的加工和装配板式吊耳的吊耳板应平直,垫板与工件紧密贴合,间隙不大于1㎜。

吊耳板、垫板、筋板等的切割表面不允许有裂纹,毛刺等缺陷。

吊耳内孔需打磨光滑,不能有凹凸棱角。

2.2.3 吊耳的检验吊耳必须经二级验收后使用:焊工对所有焊缝进行外观检查,不允许存在裂纹与未熔合缺陷,必要时进行磁粉或渗透检查,使用部门应在使用前对吊耳的设置、焊接作全面检查确认。

3 圆钢吊耳3.1 适用范围及说明圆钢吊耳适用于轻型工件的吊装,A型吊耳主要是焊缝受力,用于1000㎏以下工件,B型吊耳用于5T以下工件,绝对禁止螺纹钢加工吊耳。

3.2 结构形式和加工尺寸A、B型圆钢吊耳的形式及尺寸如图3-1、3-2所示。

轴式吊耳计算书计算依据:

1、《建筑施工起重吊装安全技术规范》JGJ276-2012

2、《起重吊装计算及安全技术》主编卜一德

3、《钢结构设计标准》GB50017-2017

一、计算参数

二、计算示意图

轴式吊耳示意图

三、吊耳验算

1、吊耳竖向荷载:

F v=K×F k=1.65×391.48=645.942kN

2、吊耳横向荷载:

F H=F v×tanα=645.942×tan15°=173.08kN

3、吊索方向荷载:

F L=F v/cosα=645.942/cos15°=668.728kN

4、径向弯矩:

M= Fv×L=645.942×0.25=161.486kN·m

5、吊耳强度校核:

吊耳抗弯模量:

筋板长:L1=((D0-2S)2-T2)0.5=((630-2×18)2-2102)0.5=555.64mm

I0=π×(D04- (D0-2S)4)/64=π×(6304- (630-2×18)4)/64=1621668878.05mm4

I1=L1×S3/12=555.64×183/12=270041.04mm4

I2=S×L13/12=18×555.643/12=257318947.869mm4

I= I0+ 2(I1+ L1×S×T2/4)+

2I2=1621668878.05+2×(270041.04+555.64×18×2102/4)+2×257318947.869=2357380 371.868mm4

W=I/(0.5D0)= 2357380371.868/(0.5×630)= 7483747.212mm3

吊耳横截面积:

A=π(D0-S)×S+4SL1=π×(630-18)×18+4×18×555.64=74613.865mm2

吊耳拉应力:

σLa= F H/A=173.08×103/74613.865=2.32N/mm2

吊耳剪应力:

τLa= F V/A=645.942×103/74613.865=8.657N/mm2

吊耳最大弯曲应力:

σLb=M/W=161.486×106/7483747.212=21.578N/mm2

组合应力:

σLa=((σLa

+σLb)2+τLa2)0.5=((2.32+21.578)2+8.6572)0.5=25.418N/mm2≤[σ]=140.6N/mm2

满足要求!

6、吊耳角焊缝应力校核:

角焊缝面积(偏安全,仅考虑管轴周边焊缝):

A=π(D0-S)×S=π×(630-18)×18=34607.785mm2

角焊缝的拉应力:

σa= F H/A=173.08×103/34607.785=5.001N/mm2

角焊缝的剪应力:

τa= F V/A=645.942×103/34607.785=18.665N/mm2

角焊缝的弯曲应力:

W= I0/(0.5D0)= 1621668878.05/(0.5×630)= 5148155.168mm3

σab=M/W=161.486×106/5148155.168=31.368N/mm2

组合应力:

σ=((σa

+σab)2+4τa2)0.5=((5.001+31.368)2+4×18.6652)0.5=52.117N/mm2≤[σ]=140.6N/mm2满足要求!。