关于非对称缸液压跃变问题的分析

- 格式:pdf

- 大小:326.46 KB

- 文档页数:4

两非对称液压缸同步举升系统的自适应跟踪控制窦海斌【摘要】针对由两个非对称液压缸组成的电液伺服同步举升系统,首先建立了该系统的非线性耦合模型,并在该模型的基础上设计出一种鲁棒自适应跟踪控制器.该控制器利用多变量后推设计方法实现了液压缸对目标轨迹的跟踪控制以及同步控制,并结合参数自适应律解决系统中某些参数的不确定性问题.整个控制律的设计过程通过Lyapunov函数方法保证系统的稳定性.为验证该控制律,使用AMESim软件构建两非对称液压缸同步举升系统仿真模型,仿真结果验证了提出方法的有效性.%This study presents a novel method to address the synchronization motion issue of lift system with two asymmetric hydraulic cylinders.The nonlinear coupling models are derived first.Based on these models,an adaptive tracking controller is proposed.In this controller,a multi-variable backstepping method is used to realize the position tracking and the synchronization control of two hydraulic cylinders,and an adaptive law is used to help compensate the effect of parameter uncertainty on the system.The stability of the whole system is guaranteed by the Lyapunov function method.A simulation developed by AMESim is used to demonstrate that the proposed controller is effective.【期刊名称】《液压与气动》【年(卷),期】2017(000)012【总页数】8页(P82-89)【关键词】两缸同步;后推控制;AMESim仿真【作者】窦海斌【作者单位】滨州学院机电工程学院,山东滨州256600【正文语种】中文【中图分类】TH137;TP273多缸同步电液伺服系统广泛应用于冶金、军事、机械制造等领域中的重型负载提升和推拉场合[1]。

非对称泵控单出杆液压缸实验方法研究王爱红;韦关龙;刘等卓;吕振峰;成杰【摘要】非对称泵是一种可平衡单出杆液压缸有杆腔和无杆腔不对称流量的新型高效节能元件,对消除或减少液压系统能量损失具有显著效果,故需要在现有研究基础上从原理、功能及使用等方面不断完善改进,以便于投入到工程应用中.由于非对称泵结构的特殊性,进行泵控单出杆液压缸台架实验设计是非对称泵在液压回路中使用的基础性研究.实验回路中,非对称泵A油口接单出杆液压缸有杆腔、B油口接单出杆液压缸无杆腔、C油口接蓄能器、利用DSpace控制非对称泵斜盘倾角,达到变量控制液压缸.理论和实验表明,非对称泵可以有效匹配单出杆液压缸有杆腔和无杆腔不对称流量,实现非对称泵控单出杆液压缸的有效节能控制.【期刊名称】《太原科技大学学报》【年(卷),期】2017(038)006【总页数】5页(P440-444)【关键词】非对称变量泵;单出杆液压缸;斜盘倾角;DSPACE【作者】王爱红;韦关龙;刘等卓;吕振峰;成杰【作者单位】太原科技大学机械工程学院,太原030024;太原科技大学机械工程学院,太原030024;太原科技大学机械工程学院,太原030024;太原科技大学机械工程学院,太原030024;太原科技大学机械工程学院,太原030024【正文语种】中文【中图分类】TH322负载敏感控制系统当几个执行器同时工作,只有压力最高的负载效率较高,其他负载用压差补偿会产生较大的节流损失[1]。

为了消除阀控系统的节流损失,原德国汉堡工业大学Monika教授在1998年提出将全泵控技术用于工程车辆上,以变量泵/马达为控制元件消除节流损失、实现能量回收利用[2]。

实验表明在轮式装载机上采用泵控差动缸液压系统,燃油消耗量可降低15~25%[3],挖掘机采用泵控技术,可降低燃油消耗49% [4].国外Rexroth公司、美国Vickers公司、德国Aachen工业大学液压研究所、普渡大学、Hamburg工业大学等 [5-7],国内哈尔滨工业大学、北京航空航天大学、太原理工大学等对泵控技术都进行了相关研究[8-11]。

泵控非对称液压缸系统高精度位置控制方法王玄;陶建峰;张峰榕;吴亚瑾;刘成良【期刊名称】《浙江大学学报(工学版)》【年(卷),期】2016(050)004【摘要】针对已开发的单向比例泵控非对称液压缸系统实验平台,为了实现该类系统的无超调位置控制,通过分析系统的工作原理及特性,基于系统的流量连续性方程和力平衡方程,提出采用带约束的三阶状态空间模型来描述单向比例泵控非对称液压缸系统的方法.基于模型预测控制理论和QPhild二次优化算法,设计适用于该模型的模型预测控制器来保证系统的无超调位置输出.实验结果表明,运用模型预测方法能够避免换向阀切换引入的系统非线性,有效地解决泵控非对称液压缸系统的超调问题,实现多约束条件下的高精度位置控制.【总页数】6页(P597-602)【作者】王玄;陶建峰;张峰榕;吴亚瑾;刘成良【作者单位】上海交通大学机械与动力工程学院,上海200240;上海交通大学机械与动力工程学院,上海200240;上海交通大学机械与动力工程学院,上海200240;上海交通大学机械与动力工程学院,上海200240;上海交通大学机械与动力工程学院,上海200240【正文语种】中文【中图分类】TH137;TP271【相关文献】1.非对称液压缸伺服泵控系统控制模型及其参数辨识研究 [J], 徐坤;朱灯林;梅志千;陈成2.泵控非对称液压缸系统能效特性对比研究 [J], 王波;李运华;赵斌;葛磊;权龙3.非对称泵控单出杆液压缸系统特性分析 [J], 马艳斌;赵斌;郝云晓4.泵控非对称液压位置系统自适应Backstepping控制 [J], 许文斌;曾乐5.基于预测控制的单向比例泵控非对称液压缸系统控制方法 [J], 王玄;陶建峰;张峰榕;吴亚瑾;刘成良因版权原因,仅展示原文概要,查看原文内容请购买。

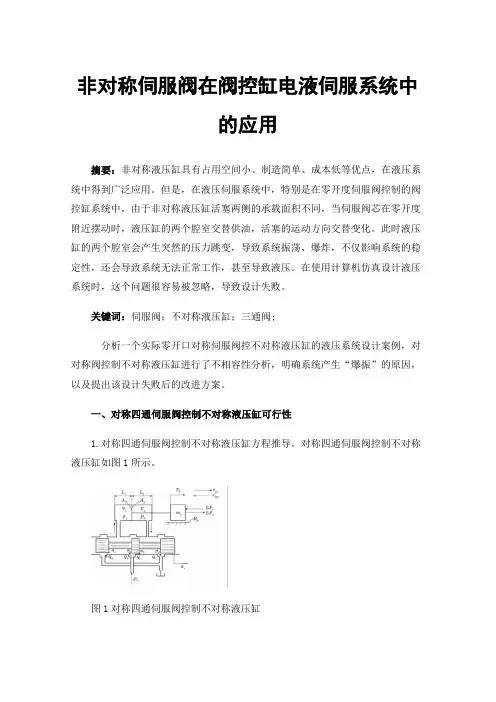

非对称伺服阀在阀控缸电液伺服系统中的应用摘要:非对称液压缸具有占用空间小、制造简单、成本低等优点,在液压系统中得到广泛应用。

但是,在液压伺服系统中,特别是在零开度伺服阀控制的阀控缸系统中,由于非对称液压缸活塞两侧的承载面积不同,当伺服阀芯在零开度附近摆动时,液压缸的两个腔室交替供油,活塞的运动方向交替变化。

此时液压缸的两个腔室会产生突然的压力跳变,导致系统振荡、爆炸,不仅影响系统的稳定性,还会导致系统无法正常工作,甚至导致液压。

在使用计算机仿真设计液压系统时,这个问题很容易被忽略,导致设计失败。

关键词:伺服阀;不对称液压缸;三通阀;分析一个实际零开口对称伺服阀控不对称液压缸的液压系统设计案例,对对称阀控制不对称液压缸进行了不相容性分析,明确系统产生“爆振”的原因,以及提出该设计失败后的改进方案。

一、对称四通伺服阀控制不对称液压缸可行性1.对称四通伺服阀控制不对称液压缸方程推导。

对称四通伺服阀控制不对称液压缸如图1所示。

图1对称四通伺服阀控制不对称液压缸图1中,L1、A1为液压缸无杆腔行程和有效工作面积;L2、A2为液压缸有杆腔行程和有效工作面积;V1、V2分别为液压缸无杆腔和有杆腔容积;p1、p2分别为液压缸无杆腔和有杆腔压力;vp1、vp2分别为活塞杆伸出与退回速度;∑F1、∑F2分别为活塞杆伸出时负载和退回时负载;q1、q2分别为液压缸无杆腔流量和有杆腔流量;q3为活塞杆外伸时伺服阀的回油流量;q4为活塞杆退回时伺服阀的回油流量;a1、a2、a3、a4为四通伺服阀各节流口的通流截面积;xp为液压缸活塞的位移;mt为活塞及其刚性联接件、油液及负载等效到活塞上的总质量;BP为活塞和负载的黏性阻尼系数;ps为四通伺服阀进油压力;xv为四通伺服阀阀芯位移。

当四通伺服阀为对称零开口阀时,为简化分析,不考虑油液的可压缩性和液压缸的泄漏,假设∑F为液压缸活塞上的总负载,FL为外负载,FC为摩擦力。

2.仿真设计的误区。

泵控非对称液压缸系统能效特性对比研究王波;李运华;赵斌;葛磊;权龙【摘要】以现有对称泵控非对称缸系统和新型三油口泵控非对称缸系统为对象,对四象限工况下两种系统的能效特性进行了对比研究.介绍了两种系统的工作原理,对系统能效进行了理论分析,进一步在Simulation X软件中进行了仿真研究,并讨论了负载力大小对系统能效的影响.仿真结果表明,与对称泵控系统相比,三油口泵控系统第Ⅰ象限内,可提高系统能量效率7.6%,减少系统能量损失66%;第Ⅲ象限内,可提高系统能量效率21.2%,减少能量损失86.4%,因此具有更好的能效特性,节能效果显著.【期刊名称】《液压与气动》【年(卷),期】2018(000)010【总页数】7页(P8-14)【关键词】对称泵;三油口泵;四象限工况;能效特性【作者】王波;李运华;赵斌;葛磊;权龙【作者单位】太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西太原 030024;北京航空航天大学自动化科学与电气工程学院,北京 100191;太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西太原 030024;太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西太原 030024;太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西太原030024【正文语种】中文【中图分类】TH137引言传统液压阀控系统响应速度快、控制精度高,但存在节流损失大、系统效率低和能量浪费大等问题[1]。

为了提高系统能量效率,最直接的方法是采用泵控系统,通过控制液压泵的排量或转速,直接无节流损失地驱动液压执行器,具有较高的能量效率[2]。

根据执行元件的不同,泵控系统进一步可分为泵控对称缸(马达)和泵控非对称缸两种。

其中,泵控对称缸系统研究起步较早,技术成熟,已广泛应用于飞机舵机等系统。

而泵控非对称缸系统、液压泵流量与液压缸两腔面积不匹配,如何补偿液压缸面积差造成的不对称流量是其需要解决的首要问题[3]。

2014年9月第42卷第17期机床与液压MACHINETOOL&HYDRAULICSSep 2014Vol 42No 17DOI:10.3969/j issn 1001-3881 2014 17 044收稿日期:2013-07-22作者简介:郭吉昌(1987—),男,硕士研究生,助理工程师,从事探矿工程科学领域研究。

E-mail:gby7560@126 com。

基于AMESim的运动平台液压系统压力跃变分析郭吉昌1,吴勇2,杨喜晶2(1 北京探矿工程研究所,北京100083;2 中国矿业大学(北京)机电与信息工程学院,北京100083)摘要:运动平台广泛用于磨床、刨床、振动台等液压设备中,通常采用单出杆液压缸,当系统换向时,存在换向压力冲击和油缸的压力跃变。

目前针对这些问题的解决措施主要有:缓冲油缸、先释压后换向、采用蓄能器吸收压力冲击、或将单出杆缸改为双出杆缸的方法。

针对运动平台因为非对称液压缸的使用而引起的系统震动问题,提出了差动缸控制方案和双阀控制方案。

并利用AMESim建立系统液压模型进行仿真。

结果表明,两种方案可以很好地解决换向冲击和压力跃变问题。

关键词:运动平台;AMESim;液压系统中图分类号:TH11 文献标识码:A 文章编号:1001-3881(2014)17-164-3PressureJumpAnalysisonHydraulicSystemofMotionPlatformBasedonAMESimGUOJichang1,WUYong2,YANGXijing2(1 BeijingInstituteofExplorationEngineering,Beijing100083,China;2.SchoolofMechanicalElectronic&InformationEngineering(Beijing),ChinaUniversityofMining&Technology,Beijing100083,China)Abstract:Motionplatformiswidelyusedinhydraulicequipmentslikegrindingmachine,planningmachine,vibrationtableandetc.Asymmetrichydrauliccylinderwasusuallyusedintheseequipments,whenthesystemchangeddirectionofmovement,therewasreversingpressureimpactandcylinderpressurejump.Atpresent,aimingattheseproblemsthemainsolutionswerethemethodsofu singbufferoilcylinder,changingthedirectionafterreleasethepressurefirst,usingtheaccumulatortoabsorbpressureimpact,andchangingasymmetrichydrauliccylindertosymmetrichydrauliccylinder.Aimedattheproblemofsystemshakeinmotionplatformcausedbyusingofasymmetrichydrauliccylinder,theschemesofusingdifferentialcylinderandtwo valve controlledasymmetrichy drauliccylinderwereputforward.ThenthemodelofhydraulicsystemwasbuiltandsimulatedwithusingofAMESimsoftware.There sultsshowthattwoschemescanwellsolvetheproblemsofreversingpressureimpactandpressurejump.Keywords:Motionplatform;AMESim;Hydraulicsystem0 前言在液压系统中,由于非对称液压缸系统具有结构简单、制造容易、成本低廉、占地空间小、承载能力大等优点,所以在液压控制系统中得到广泛的应用。

非对称液压缸伺服泵控系统控制模型及其参数辨识研究徐坤;朱灯林;梅志千;陈成【摘要】针对非对称液压缸伺服直驱泵控系统控制建模及其参数辨识的问题,分别对伺服电机和泵控非对称液压缸系统进行了理论分析建模,得到了传递函数的模型结构及其阶数.对传统控制理论中的幅频特性测量传递函数方法进行了说明,提出了一种将理论分析建模与系统辨识建模相结合的精确求解系统传递函数的方法,并对伺服电机和泵控非对称液压缸系统分别进行了幅频特性实验,最后采用上述方法得到了非对称液压缸伺服泵控系统控制模型的主要参数和传递函数.研究结果表明:该方法可用于求解系统的传递函数,具有一定的实际应用意义;该方法可为液压机伺服直驱泵控系统的精确控制打下基础.【期刊名称】《机电工程》【年(卷),期】2019(036)005【总页数】5页(P524-528)【关键词】液压伺服泵控技术;传递函数;参数辨识;幅频特性【作者】徐坤;朱灯林;梅志千;陈成【作者单位】河海大学机电工程学院,江苏常州213000;常州市特种机器人及智能技术重点实验室,江苏常州213000;河海大学机电工程学院,江苏常州213000;常州市特种机器人及智能技术重点实验室,江苏常州213000;河海大学机电工程学院,江苏常州213000;常州市特种机器人及智能技术重点实验室,江苏常州213000;河海大学机电工程学院,江苏常州213000;常州市特种机器人及智能技术重点实验室,江苏常州213000【正文语种】中文【中图分类】TH39;TH137.9;TP230 引言常用的液压伺服系统主要有两种:伺服阀控系统和伺服直驱泵控系统。

伺服阀控系统采用伺服阀控制流向液压缸的流量,优点是响应速度快、动态特性好,但具有对液压油品质要求高、温升高、效率较低、功率损失大等缺点[1];伺服直驱泵控系统通过改变伺服电机转速改变油泵的输出流量,从而改变液压缸运动,可实现液压缸的速度控制[2-4]。

伺服直驱泵控系统具有结构紧凑、元件少、故障点少、对油品要求低、系统功率损失小、效率高、调速范围宽、易实现高精度控制的优点,因而广泛用于大功率重载设备的速度控制[5-7]。

直驱电力液压缸的轴向非对称阀的优化研究随着机械制造技术的不断发展,液压技术在工业生产中也得到了越来越广泛的应用。

而直驱电力液压缸作为一种新型驱动方式,其具有速度快、精度高、稳定性好、噪音小等优点,受到了越来越多企业的青睐。

然而,液压缸内部的阀门控制系统对其性能影响极大,特别是轴向非对称阀的设计与性能优化,是目前研究的热点之一。

一、直驱电力液压缸的工作原理直驱电力液压缸由电机、液压泵、液压缸和控制系统等几个部分组成。

其工作原理类似于传统的液压缸,不同之处在于直驱电力液压缸不需要传统的液压控制阀,而是通过直接控制液压缸内的阀门来实现液压控制。

具体来说,当电机启动时,通过液压泵将油液导入液压缸的阀门控制系统,对阀门进行控制,从而实现液压缸的伸缩运动。

由于直驱电力液压缸内部不需要传统的液压控制阀,其结构简单,运动速度和定位精度高,特别适用于高速、高精度的机床等自动化装备中。

二、轴向非对称阀的结构与工作特点轴向非对称阀相对于传统的轴向对称阀,其阀芯和阀座的布局不对称,从而在液压系统中的特性表现出了许多独特的性能特点。

首先,轴向非对称阀的流量范围大,能够满足液压系统在不同负载下的需求。

其次,阀芯和阀座的布局不对称,在控制高速流动时更加精准,反应更快,定位精度更高。

此外,轴向非对称阀在工作时噪音较小,使得其在高速运动的机器人等领域得以广泛应用。

三、轴向非对称阀的优化设计方案为了进一步优化直驱电力液压缸的轴向非对称阀的性能,需要根据实际应用需求进行结构与工艺优化。

具体来说,如下几个方面是非常值得注意的。

首先,针对轴向非对称阀自身的结构特点,需要在阀芯和阀座设计上进行优化,以缩小阀芯与阀座的间隙,提高流体密封性,降低泄漏率。

其次,在轴向非对称阀材料的选择上,需要考虑材料的强度、硬度、韧性和抗疲劳性等多个因素,以保证阀门在高负载环境下的稳定性和耐久性。

另外,对于直驱电力液压缸的控制系统,需要采用高精度的传感器和精准的调节算法,保证液压力控制的精度和稳定性。

非对称电液伺服阀控制非对称缸系统仿真分析

吴广益

【期刊名称】《机械工程与自动化》

【年(卷),期】2016(000)004

【摘要】重新定义了非对称阀控制非对称缸系统的负载压力和负载流量,推导出液压缸正、反向运动时的数学模型和传递函数,同时运用MATLAB/Simulink对工程案例进行仿真分析,得出位移响应曲线和负载大小对液压缸位移的影响关系。

【总页数】4页(P74-77)

【作者】吴广益

【作者单位】德州职业技术学院,山东德州 253034

【正文语种】中文

【中图分类】TP391.9

【相关文献】

1.非对称阀控制非对称缸位置伺服系统理论分析与试验研究 [J], 李漠;任好玲

2.匹配非对称阀控制非对称缸系统特性分析 [J], 张尚盈

3.基于MATIAB SIMULINK非对称阀控非对称液压缸控制系统的仿真分析 [J], 李东君

4.非对称阀控制非对称缸系统的静态及动态特性分析 [J], 王栋梁;李洪人;李春萍

5.带补偿因子的双模糊控制在电液伺服阀控非对称缸系统上的应用研究 [J], 彭辉;王军政;沈伟;李多扬

因版权原因,仅展示原文概要,查看原文内容请购买。

电液比例阀控非对称缸系统的负载流量特性曾乐;谭建平;杨俊;周宇峰【摘要】针对液压缸正反方向运动特性不一致问题,建立包含死区的电液比例阀控非对称液压缸系统的数学模型,分析外负载变化、液压缸结构不对称对系统特性的影响。

根据系统的数学模型得到比例阀开口处于线性区域时系统在任意负载状态下的负载流量特性曲线。

研究结果表明:随着液压缸两腔面积比的减小,系统的不对称特性增大;随着压力负载增加,系统的非对称性先减弱后增强;随着拉力负载的增加,系统的非对称性增强;实际负载流量比与理论负载流量比相对误差不超过6%,验证了负载流量特性分析的正确性。

%Aiming at the inconsistent dynamic property, the mathematic model of asymmetric electrohydraulic proportional system with dead zone was built, and the asymmetric property of the system was analysed based on the model with the influence of the load and the asymmetric structure. The load flow property curve in any load situation was obtained using the mathematic model when the proportional valve was in the linear flow zone. The results show that the asymmetric property of proportional valve is more obvious with the increase of pulling load and the decrease of the area proportion, but is less obvious at first and then more with the increase of pressure load. The relative error between the actual load flow proportion and the theoretical value is less than 6%and the analysis of the load flow property is verified correct.【期刊名称】《中南大学学报(自然科学版)》【年(卷),期】2016(047)007【总页数】6页(P2281-2286)【关键词】电液比例阀;非对称特性;死区;负载流量比【作者】曾乐;谭建平;杨俊;周宇峰【作者单位】中南大学机电工程学院,高性能复杂制造国家重点实验室,湖南长沙,410083; 长沙航空职业技术学院航空机械制造工程学院,湖南长沙,410124;中南大学机电工程学院,高性能复杂制造国家重点实验室,湖南长沙,410083;中南大学机电工程学院,高性能复杂制造国家重点实验室,湖南长沙,410083;中南大学机电工程学院,高性能复杂制造国家重点实验室,湖南长沙,410083【正文语种】中文【中图分类】TH117电液比例系统控制精度高,价格相对伺服阀较低,且对介质污染不敏感,因而应用于工业液压控制中[1-3]。