非对称液压缸的动态特性仿真研究_郝前华

- 格式:pdf

- 大小:272.68 KB

- 文档页数:5

液压缸的动态特性与控制策略研究引言:液压系统在工程领域中具有广泛的应用。

其中,液压缸作为液压传动的核心元件,承担着控制和运动传递的关键任务。

液压缸的动态特性及其相应的控制策略对于确保系统的正常运行至关重要。

本文将深入探讨液压缸的动态特性以及常见的控制策略,并提出一些优化控制方法,以期改善液压系统的性能。

1. 动态特性分析液压缸的动态特性是指其在工作过程中所表现出来的响应速度、稳定性和精确度等方面的特性。

其中,响应速度是液压缸重要的指标之一。

1.1 响应速度液压缸的响应速度取决于液压系统中的压力、液体流量以及液压缸本身的结构和参数。

通常情况下,提高液压缸的响应速度可以通过增加油液流量、优化液压系统以及提高液压缸的阀门和密封件等方面来实现。

然而,这些方法并非都能达到理想的效果,因为液压缸的响应速度与油液的压力、温度以及负载情况等因素都存在关联。

1.2 稳定性与精确度液压缸的稳定性和精确度对于一些对运动要求较高的工作场合尤其重要。

在使用过程中,液压缸会受到外界环境、工作压力和工作负载等因素的影响,这可能导致液压缸的稳定性下降,甚至发生泄漏等问题。

此外,液压缸的精确度也需要得到保证,以满足工程实际要求。

2. 控制策略介绍液压缸的控制策略主要包括位置控制、速度控制和力控制。

不同的控制策略适用于不同的工作任务。

2.1 位置控制位置控制是常见的液压缸控制策略之一。

通过控制液压缸的位置来实现对工作系统的控制。

位置传感器可以用来获取液压缸的位置信息,并通过相应的反馈信号对液压缸进行调整和控制。

2.2 速度控制速度控制是控制液压缸运动速度的一种策略。

通过控制液压缸的流量和进出口压力,可以调节液压缸的运动速度。

此外,安装流量阀和调速阀等装置也可以实现对液压缸速度的控制。

2.3 力控制力控制是控制液压缸输出力的一种策略。

通过在液压系统中安装力传感器,并实时监测液压缸的力信息,可以控制液压缸的输出力。

这一策略常用于需要保持恒定力的工作场景,如机械加工过程中的切削和压合等操作。

四通阀控非对称液压缸微分前馈伺服控制方法分析

冯占祥

【期刊名称】《现代制造技术与装备》

【年(卷),期】2024(60)1

【摘要】非对称液压缸的左右两腔有效面积不同,导致其动态特性和控制策略相较于对称液压缸更为复杂,提出四通阀控非对称液压缸微分前馈伺服控制方法。

建立四通阀控非对称液压缸的数学模型作为被控对象,设计一个微分前馈控制器应用于伺服系统,根据输入指令和反馈信号实时调整四通阀的开度,实现对非对称液压缸的控制。

实验结果表明,设计方法下阀控非对称缸伺服系统跟随响应曲线的滞后时间为0.024 s,幅值衰减5%,在伺服系统控制要求的允许范围内。

【总页数】3页(P185-187)

【作者】冯占祥

【作者单位】张家口宣化华泰矿冶机械有限公司

【正文语种】中文

【中图分类】TP2

【相关文献】

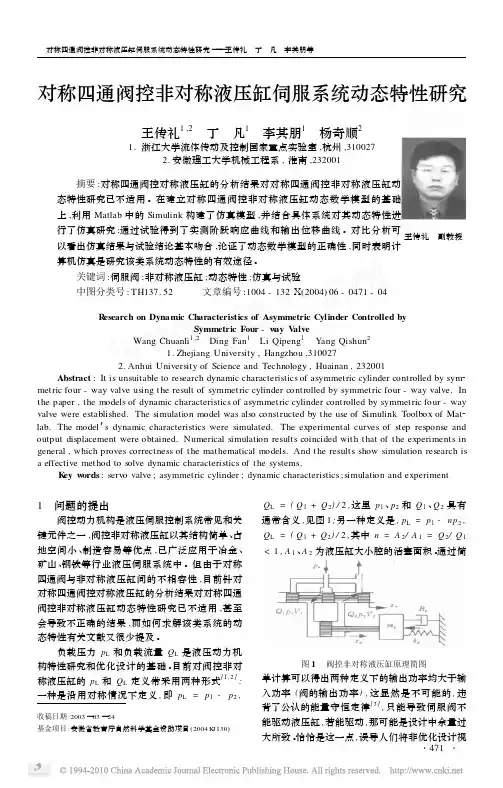

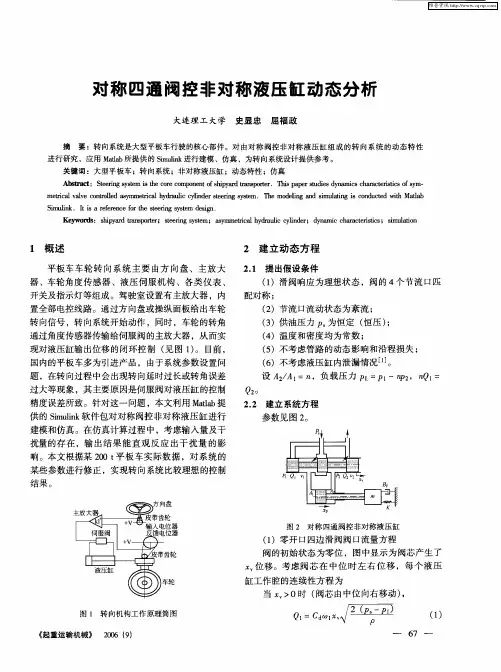

1.对称四通阀控非对称液压缸伺服系统动态特性研究

2.基于非对称阀控非对称液压缸的前馈干扰补偿器设计

3.基于对称四通阀控非对称液压缸的电液比例位置控制系统建模与仿真

4.四通阀控非对称液压缸伺服系统的动态特性

5.四通阀控非对称液压缸系统控制器优化设计

因版权原因,仅展示原文概要,查看原文内容请购买。

基于非对称阀控非对称液压缸的前馈干扰补偿器设计作者:郭欣欣秦琴郑凤武来源:《电子世界》2013年第11期【摘要】针对非对称阀控非对称液压缸,本文推导了其传递函数。

然后为了消除外负载干扰力的影响,根据结构不变性原理设计一个前馈干扰补偿器。

最后,分别采用硬件形式和软件形式实现了前馈干扰补偿器,为理论的实际工程应用提供了途径。

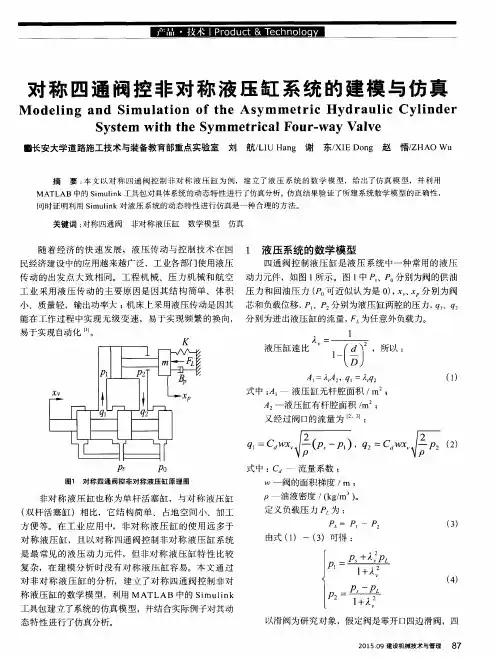

【关键词】结构不变性原理;前馈干扰补偿器;软硬件实现1.引言非对称液压缸具有承载能力大、结构简单以及占用空间少等许多优点,在实际中工作中得到了大量的应用(非对称阀控制非对称缸的结构示意图如图1所示)。

非对称阀控制非对称缸液压伺服系统存在外负载力干扰信号,而这种干扰信号会降低液压伺服系统的控制品质,并且当干扰信号淹没控制信号的时候,会使系统控制失效,发生故障。

针对干扰信号补偿器的设计方法有许多种,本文运用结构不变性原理[1]设计了一种前馈补偿器,以期消除或大幅度抑制干扰信号的影响,并且前馈补偿不会改变系统的极点分布,因此不会影响到系统的稳定性。

图1中:Q1为液压缸无杆腔的流量(m3/s);Q2为液压缸有杆腔的流量(m3/s);PS为供油压力(Pa);P0为回油压力(Pa);A1为液压缸无杆腔的有效作用面积(m2);A2为液压缸有杆腔的有效作用面积(m2);P1为液压缸无杆腔压力(Pa);P2为液压缸有杆腔压力(Pa);FL为折算到活塞杆的等效干扰力(N);Xp为液压缸活塞杆位移(m);为活塞及负载折算到活塞上的总质量(kg);Xv为阀芯位移(m);Bp为活塞及负载的粘性阻尼系数(kg·m);K为负载弹簧刚度(N/m);为非对称阀1、2阀芯窗口的面积梯度(m);为非对称阀3、4阀芯窗口的面积梯度(m)。

一般载体多为没有弹性或弹性很小可忽略,所以讨论没有弹性负载的情况(即K=0)更为合适,并可简化方程。

另外,粘性阻尼系数Bp一般很小,由粘性摩擦力BpsXp引起的泄漏流量所产剩的活塞速度比活塞的运动速度sXp小得多,即,与1相比可忽略不计[3]。

泵控非对称液压缸系统能效特性对比研究王波;李运华;赵斌;葛磊;权龙【摘要】以现有对称泵控非对称缸系统和新型三油口泵控非对称缸系统为对象,对四象限工况下两种系统的能效特性进行了对比研究.介绍了两种系统的工作原理,对系统能效进行了理论分析,进一步在Simulation X软件中进行了仿真研究,并讨论了负载力大小对系统能效的影响.仿真结果表明,与对称泵控系统相比,三油口泵控系统第Ⅰ象限内,可提高系统能量效率7.6%,减少系统能量损失66%;第Ⅲ象限内,可提高系统能量效率21.2%,减少能量损失86.4%,因此具有更好的能效特性,节能效果显著.【期刊名称】《液压与气动》【年(卷),期】2018(000)010【总页数】7页(P8-14)【关键词】对称泵;三油口泵;四象限工况;能效特性【作者】王波;李运华;赵斌;葛磊;权龙【作者单位】太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西太原 030024;北京航空航天大学自动化科学与电气工程学院,北京 100191;太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西太原 030024;太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西太原 030024;太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西太原030024【正文语种】中文【中图分类】TH137引言传统液压阀控系统响应速度快、控制精度高,但存在节流损失大、系统效率低和能量浪费大等问题[1]。

为了提高系统能量效率,最直接的方法是采用泵控系统,通过控制液压泵的排量或转速,直接无节流损失地驱动液压执行器,具有较高的能量效率[2]。

根据执行元件的不同,泵控系统进一步可分为泵控对称缸(马达)和泵控非对称缸两种。

其中,泵控对称缸系统研究起步较早,技术成熟,已广泛应用于飞机舵机等系统。

而泵控非对称缸系统、液压泵流量与液压缸两腔面积不匹配,如何补偿液压缸面积差造成的不对称流量是其需要解决的首要问题[3]。

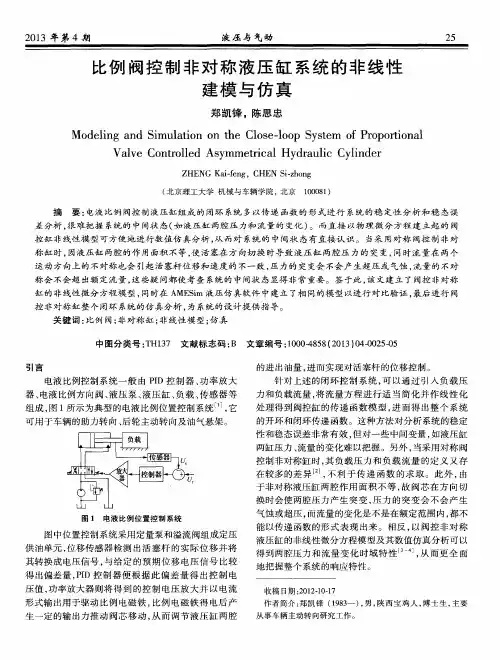

对称比例方向阀控制非对称缸在矫直机辊缝自动调节上的应用张柏森,李松,宋锦春,佟琨【摘要】摘要:介绍一种采用液压比例阀控制辊缝的新型管材矫直机的液压控制系统,通过PLC控制比例阀来控制液压缸位置,达到辊缝的自动调节和偏差补偿。

此新型管材矫直机采用8个阀控缸系统,实现辊缝自动调节,自动化程度高,辊缝调节简便。

在8个阀控缸系统中,由于对称阀控制非对称缸难度较大,只针对其中的非对称缸系统采用DSHplus软件进行了建模和仿真分析。

对对称阀控制非对称缸系统特性进行进一步的探讨,与对称阀控制对称缸系统进行比较,并针对对称阀控制非对称缸系统的两种常见补偿方法进行建模仿真,分析其补偿效果。

【期刊名称】机床与液压【年(卷),期】2012(040)013【总页数】4【关键词】矫直机;比例位置控制;对称阀控制非对称缸;辊缝自动调节矫直机是管材生产线上重要的精整设备。

对管材进行精密矫直,可以消除管材加工过程中由于外力作用、温度变化及内力消长产生的挠曲和变形[1],保证管材的直线度和圆度[2]。

传统的矫直机辊缝采用电机通过减速机驱动丝杆旋转调节,调节距离由表盘指示[2],机械结构复杂,调节过程费时费力。

当矫直管材的型号变更时,需要重新进行调节,耗费大量时间。

此矫直机用于钽铌管材的矫直,矫直管材型号多(直径15~70 mm,壁厚2~6 mm),矫直后管材直线度要求高(0.5 mm/m),辊缝控制精度要求高(不大于0.1 mm),要求自动调节。

为实现这一要求,采用精度高、响应快的比例阀控缸系统控制辊缝。

液压系统控制辊缝的另外一个优点是能够对管材进行有效的保护,在液压缸进行位置控制的同时,当由于管材变形过大导致矫直力过大时,上部6个压下液压缸通过比例溢流阀溢流而放弃位置控制,允许管材在较大辊缝中通过,得到保护。

由于在参数相同情况下,对称阀控制对称缸比控制单出杆非对称液压缸的动态性能好[3],此矫直机的6个上辊采用对称缸,下部2个反弯辊的控制液压缸由于受主机尺寸限制,采用单出杆缸,位移传感器内置(如图1)。