【完美升级版】正戊烷—正己烷混合液的常压连续筛板蒸馏塔设计毕业论文

- 格式:doc

- 大小:1.29 MB

- 文档页数:28

正戊烷正己烷连续精馏塔的设计关于正戊烷正己烷连续精馏塔的设计。

引言:精馏是一种常用的分离技术,通过将混合物加热至不同的沸点,然后将产生的气体冷凝回液体,实现对混合物的分离。

正戊烷和正己烷是两种常见的烷烃化合物,它们的分离对于工业生产和实验室研究具有重要意义。

本文将以正戊烷正己烷连续精馏塔的设计为主题,为读者详细介绍该塔的设计步骤和关键参数。

步骤一:确定物料的性质和要求在设计精馏塔之前,首先需要了解正戊烷和正己烷的物理性质和分离要求。

例如,了解它们的沸点、密度、相对挥发度等等。

这些信息对于后续的设计计算和操作有着重要的指导作用。

步骤二:选择合适的塔型精馏塔的选择对于分离效果和操作效率有着重要的影响。

根据正戊烷和正己烷的性质,我们可以选择塔型。

常见的塔型包括板塔和填料塔。

填料塔由填料组成,具有较大的表面积,适用于易氧化或易分解的物料。

板塔则由一系列水平放置的板组成,适用于精馏不稳定的物料。

步骤三:计算塔的理论板数塔的理论板数是指某一混合物在塔内完全分离所需的板数。

常见的计算方法有马斯森方程和法兰克方程。

马斯森方程适用于板塔,法兰克方程适用于填料塔。

根据实际情况,我们可以选择合适的计算方法。

步骤四:确定塔的操作压力塔的操作压力对分离效果和能耗有着重要的影响。

一般而言,较低的操作压力有利于提高分离效果,但会增加能耗。

根据实际情况,我们需要选取合适的操作压力。

步骤五:确定塔的进料位置和流量进料位置和流量对于分离效果和塔的稳定运行有着重要的影响。

塔的进料位置应该处于较低塔板,以充分利用整个塔的有效高度。

进料流量的确定可以通过实验测定或者计算得出。

步骤六:设计塔板或填料层根据塔的工艺参数和分离要求,我们可以设计塔板或填料层。

在塔板上通常设置有塔盘板和塔盖板,用于将物料分散和整流。

在填料塔中,填料的选择和排列形式对于分离效果有着重要的影响。

步骤七:确定冷凝器和冷却剂的参数冷凝器的设计对于精馏的成功与否至关重要。

课程设计说明书题目: 分离正戊烷-正己烷用筛板精馏塔设计安徽理工大学课程设计(论文)任务书机械工程学院过控教研室目录前言 (5)1.概论1.1 设计目的 (5)1.2 塔设备简介 (6)2.流程简介................... 错误!未定义书签。

3.工艺计算 (7)3.1物料衡算 (8)3.2理论塔板数的计算 (9)3.2.1由正戊烷-正己烷的汽液平衡数据绘出x-y图, (9)3.2.2 q线方程 (9)3.2.3平衡线 (10)3.2.4求最小回流比及操作回流比 (11)3.2.5求精馏塔的气、液相负荷 (11)3.2.6操作线方程 (12)3.2.7逐板法求理论板 (11)3.2.8实际板层数的求取 (13)4.塔的结构计算 (13)4.1混合组分的平均物性参数的计算 (13)4.1.1平均温度t (13)m4.1.2平均摩尔质量 (14) (15)4.1.3平均压强pm4.1.4平均密度 (15)4.1.5液体的平均粘度 (17)4.1.6液相平均表面张力 (18)4.2塔高的计算 (18)4.2.1最大空塔气速和空塔气速 (18)4.2.2塔径 (19)4.2.3 塔径的圆整 (21) (21)4.2.4塔截面积AT4.2.5实际空塔气速u (21)4.3精馏塔有效高度的计算 (22)5.塔板主要工艺尺寸的计算 (22)5.1溢流装置计算 (22)5.1.1堰长lw (22)5.1.2溢流堰高度hw溢流堰高度计算公式 (22)5.1.3弓形降液管宽度Wd 及截面积Af (23)5.1.4降液管底隙高度h (24)5.2塔板布置筛板数目与排列 (24)5.2.1塔板的分块 (24)5.2.2边缘区宽度确定 (25)5.2.3开孔面积的计算 (25)5.2.筛孔计算及其排列............................. 错误!未定义书签。

6.筛板的流体力学验算 (24)6.1气相通过筛板塔板的压降...................... 错误!未定义书签。

正戊烷—正⼰烷连续精馏塔设计设计者姓名:魏渊指导⽼师:尚⼩琴(教授)⼴州⼤学化学化⼯学院《化⼯原理》课程设计精馏塔设计设计项⽬:正戊烷—正⼰烷连续精馏塔的设计姓名:魏渊班级:化⼯121班学号:1205200081指导教师:尚⼩琴(教授)设计⽇期:2015.01.05~2015.01.14⽬录前⾔ (5)化⼯原理课程设计任务书 (6)1.1 概述 (7)1.2 基本原理 (7)1.3 确定设计⽅案原则 (8)1.4 设计步骤 (8)1.5 设计⽅案的内容 (9)1.6 操作压⼒ (9)1.7 加热⽅式 (9)1.8 进料状态 (10)1.9 回流⽐ (11)1.10 热能利⽤ (11)1.11 ⼯艺流程⽰意图 (12)第⼆章精馏塔的⼯艺设计计算 (14)2.1 设计任务和条件 (14)2.2 ⼯艺计算 (14)2.2.1 精馏塔的物料衡算 (14)第三章ASPEN PLUS精馏塔分离单元模拟 (25)3.1精馏塔的简捷设计模块DSTWU (26)3.2精馏塔的简捷校核模块Distl (28)3.3精馏塔的严格计算模块RadFrac (29)第四章精馏塔的⼯艺条件及有关物性数据的计算 (39) 4.1 操作压⼒ (39)4.2 操作温度 (39)4.3 平均摩尔质量 (39)4.4 平均密度 (40)4.4.1精馏段平均密度 (40)4.5 液体平均表⾯张⼒的计算 (42)4.6 液体平均黏度计算 (43)第五章精馏塔的塔体⼯艺尺⼨计算 (44)5.1 塔径的计算 (44)5.2 精馏塔有效⾼度计算 (47)第六章塔板主要⼯艺尺⼨计算 (48)6.1精馏段主要⼯艺尺⼨计算 (48)6.1.1 溢流堰 (48)6.1.2 溢流装置计算 (49)6.1.3 塔板布置及浮阀数⽬与排列 (51)6.2提馏段主要⼯艺尺⼨计算 (53)6.2.1 溢流装置计算 (53)6.2.2 塔板布置及浮阀数⽬与排列 (54)第七章塔板流体⼒学验算 (57)7.1 精馏段流体⼒学验算 (57)7.1.1 ⽓相通过浮阀塔的压降 (57)7.1.2 淹塔校核 (58)7.1.3 雾沫夹带校核 (59)7.2 提馏段流体⼒学验算 (61)7.2.1⽓相通过浮阀塔的压降 (61)7.2.2 淹塔校核 (61)7.2.3 雾沫夹带校核 (62)第⼋章塔板负荷性能图 (63)8.1 精馏段塔板负荷性能图 (63)8.1.1雾沫夹带线 (63)8.1.2 液泛线 (63)8.1.3 液相负荷上限线 (64)8.1.4 漏液线 (65)8.2 提馏段塔板负荷性能图 (66)8.2.1 雾沫夹带线 (66)8.2.2 液泛线 (67)8.2.3 液相负荷上限线 (68)8.2.4 漏液线 (68)8.2.5 液相负荷下限线 (69)精馏段浮阀塔板⼯艺设计计算结果汇总表1 (71)提馏段浮阀塔板⼯艺设计计算结果汇总表2 (72)第九章热量衡算 (73)9.1热量衡算 (73)9.1.1 塔顶冷凝器的热量衡算 (73)9.1.2 全塔热量衡算 (77)第⼗章精馏塔结构设计 (81)10.1 总体结构 (81)10.1.1基本结构 (81)10.1.2塔体的主要尺⼨ (81)10.1.3 筒体与封头 (83)10.1.4塔体总有效⾼度 (89)10.2 塔板结构 (91)10.3 接管结构 (92)10.3.1 进料管 (92)10.3.2 塔顶蒸汽出料管 (93)10.3.3 回流管 (93)10.3.4 釜液排出管 (94)10.3.5 全凝器冷凝⽔管 (94)10.3.6 再沸器蒸汽管 (94)10.3.7 法兰 (95)10.4 辅助设备结构 (95)10.4.2再沸器 (98)第⼗⼀章校核部分 (100)11.1塔的质量载荷的计算 (100)11.1.1 筒体圆筒、封头、裙座质量 (100)11.1.2 塔内构件质量 (100)11.1.3 保温层质量 (100)11.1.4 ⼈孔、接管、法兰等附件质量 (102)11.1.5 充液质量 (102)11.1.6 偏⼼质量 (102)11.1.7 各种质量载荷汇总 (102)11.2 ⾃振周期的计算 (103)11.3 风载荷与风弯矩的计算 (103)11.3.1 风⼒ (104)11.3.2 风弯矩 (105)11.3.3 最⼤弯矩 (106)附录1 (107)附录2 (112)附录3 (115)参考⽂献 (117)结束语 (118)前⾔化⼯⽣产常需进⾏⼆元液相混合物的分离以达到提纯或回收有利⽤价值组分的⽬的,精馏是利⽤液体混合物中各组分挥发度的不同并借助于多次部分液化或多次部分冷凝达到轻重组分分离⽬的的⽅法。

设计任务常压操作连续筛板精馏塔设计,设计参数如下:进料组份:水63.2%、甲醇36.8%(质量分率);处理量:水甲醇混合液55t/h;进料热状态:饱和液相进料;进料压力:125 kPa;操作压力:110 kPa;单板压降:≤0.7 kPa;塔顶馏出液:甲醇量大于99.5 %(质量分率)塔底釜液:水量大于99.5 %;(质量分率).=52%回流比:自选;全塔效率:ET热源:低压饱和水蒸汽;一、ASPEN PLUSAspen Plus 介绍Aspen Plus ---生产装置设计、稳态模拟和优化的大型通用流程模拟系统1、概述“如果你不能对你的工艺进行建模,你就不能了解它。

如果你不了解它,你就不能改进它。

而且,如果你不能改进它,你在21世纪就不会具有竞争力。

”----Aspen World 1997Aspen Plus是大型通用流程模拟系统,源于美国能源部七十年代后期在麻省理工学院(MIT)组织的会战,开发新型第三代流程模拟软件。

该项目称为“过程工程的先进系统”(Advanced System for Process Engineering,简称ASPEN),并于1981年底完成。

1982年为了将其商品化,成立了AspenTech公司,并称之为Aspen Plus。

该软件经过20多年来不断地改进、扩充和提高,已先后推出了十多个版本,成为举世公认的标准大型流程模拟软件,应用案例数以百万计。

全球各大化工、石化、炼油等过程工业制造企业及著名的工程公司都是Aspen Plus的用户。

2、产品特点1)产品具有完备的物性数据库物性模型和数据是得到精确可靠的模拟结果的关键。

人们普遍认为AspenPlus 具有最适用于工业、且最完备的物性系统。

许多公司为了使其物性计算方法标准化而采用Aspen Plus 的物性系统,并与其自身的工程计算软件相结合。

Aspen Plus 数据库包括将近6000 种纯组分的物性数据1. 纯组分数据库,包括将近6000 种化合物的参数。

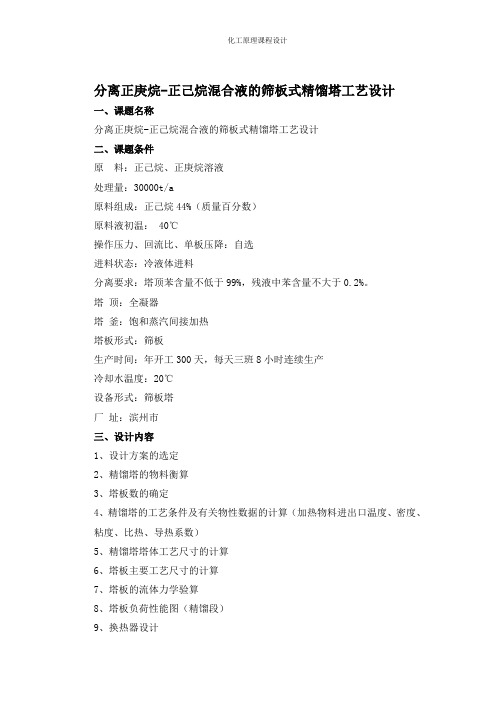

分离正庚烷-正己烷混合液的筛板式精馏塔工艺设计一、课题名称分离正庚烷-正己烷混合液的筛板式精馏塔工艺设计二、课题条件原料:正己烷、正庚烷溶液处理量:30000t/a原料组成:正己烷44%(质量百分数)原料液初温: 40℃操作压力、回流比、单板压降:自选进料状态:冷液体进料分离要求:塔顶苯含量不低于99%,残液中苯含量不大于0.2%。

塔顶:全凝器塔釜:饱和蒸汽间接加热塔板形式:筛板生产时间:年开工300天,每天三班8小时连续生产冷却水温度:20℃设备形式:筛板塔厂址:滨州市三、设计内容1、设计方案的选定2、精馏塔的物料衡算3、塔板数的确定4、精馏塔的工艺条件及有关物性数据的计算(加热物料进出口温度、密度、粘度、比热、导热系数)5、精馏塔塔体工艺尺寸的计算6、塔板主要工艺尺寸的计算7、塔板的流体力学验算8、塔板负荷性能图(精馏段)9、换热器设计10、精馏塔接管尺寸计算1、撰写课程设计说明书一份设计说明书的基本内容(1)课程设计任务书(2)目录(3)设计计算与说明(4)设计结果汇总(5)小结(6)参考文献14、有关物性数据可查相关手册15、注意事项(1)写出详细计算步骤,并注明选用数据的来源(2)每项设计结束后列出计算结果明细表(3)设计最终需装订成册上交四、进度计划1.设计动员,下达设计任务书 0.5天2.收集资料,阅读教材,拟定设计进度 1-2天3.初步确定设计方案及设计计算内容 5-6天4.整理设计资料,撰写设计说明书前言...................................................................................................................... 1第一章综述.......................................................................................................... 21.1精馏原理及其在生产中的应用........................................................... 21.2精馏操作对塔设备的要求................................................................... 21.3板式塔类型........................................................................................... 3第二章工艺条件的使用和说明.......................................................................... 32.1操作压力的确定.................................................................................... 32.2进料状态的确定................................................................................... 42.3加热剂和加热方式的确定................................................................... 42.4冷凝器和冷却剂的确定....................................................................... 4第三章塔的工艺设计计算................................................................................ 53.1精馏塔的物料衡算............................................................................... 53.1.1原料液及塔顶、塔底产品的摩尔分数................................... 53.1.2原料液及塔顶、塔底产品含正己烷摩尔分数和平均摩尔质量.............................................................................................................. 53.1.3物料衡算................................................................................... 53.2理论板数的计算................................................................................... 63.2.1正己烷正庚烷的平衡线........................................................... 63.2.2 求q值及q线方程.................................................................. 83.2.3 全塔效率ET......................................................................... 103.2.4 实际板层数求解.................................................................... 113.3精馏塔正己烷-正庚烷物性参数的计算......................................... 123.3.1 操作温度.............................................................................. 123.3.2 平均摩尔质量...................................................................... 123.3.3液相平均表面张力计算............................................................... 133.3.4液相平均黏度计算............................................................... 133.3.6 液相平均密度计算.............................................................. 14第四章精馏塔的塔体工艺尺寸设计.............................................................. 154.1 塔径的计算...................................................................................... 154.1.1精馏段................................................................................... 154.1.2提馏段............................................................................................. 17提馏段...................................................................................................... 194.2 精馏塔有效高度的计算.................................................................. 194.3塔板主要工艺尺寸的计算............................................................... 194.3.1 溢流装置计算...................................................................... 194.3.1.1 堰长.......................................................................... 204.3.1.2溢流堰高度............................................................... 204.3.1.3弓形降液管宽度和截面积....................................... 214.3.1.4 降液管底隙高度...................................................... 224.4 塔板布置.......................................................................................... 224.4.1塔板的分块........................................................................... 224.4.2边缘区宽度确定................................................................... 234.4.3 开孔区面积计算.................................................................. 234.3.4 筛孔计算及其排列.............................................................. 234.5 筛板的流体力学验算...................................................................... 244.5.1 塔板压降.............................................................................. 244.5.1.1 干板阻力计算.......................................................... 244.5.1.2 气体通过液层的阻力计算...................................... 254.5.1.3 液体表面张力的阻力计算...................................... 264.5.2液沫夹带............................................................................... 274.5.3 漏液...................................................................................... 274.5.4 液泛...................................................................................... 284.6 塔板负荷性能图.............................................................................. 294.6.1精馏段................................................................................... 294.6.1.1 漏液线...................................................................... 294.6.1.2 液沫夹带线.............................................................. 304.6.1.3 液相负荷下限线...................................................... 304.6.1.4液相负荷上限线....................................................... 314.6.1.5 液泛线...................................................................... 314.6.2提馏段................................................................................... 334.6.2.1漏液线....................................................................... 334.6.2.2雾沫夹带线............................................................... 334.6.2.3 液相负荷下限线...................................................... 344.6.2.4 液相负荷上限线...................................................... 344.6.2.5 液泛线...................................................................... 35第五章热量衡算............................................................................................ 375.1相关介质的选择............................................................................... 375.1.1加热介质的选择................................................................... 375.1.2冷凝剂................................................................................... 375.2焓值衡算........................................................................................... 375.3附属设备设计................................................................................... 405.3.1 进料管.................................................................................. 405.3.2回流管................................................................................... 405.3.3塔顶蒸气出料管................................................................... 415.3.4 釜液排出管.......................................................................... 425.3.5加热蒸汽管........................................................................... 425.4筒体与封头....................................................................................... 435.4.1筒体....................................................................................... 435.4.2封头....................................................................................... 435.4.3裙座....................................................................................... 435.4.4人孔....................................................................................... 445.4.5除沫器................................................................................... 445.5塔总体高度的设计........................................................................... 445.5.1塔顶空间............................................................................... 445.5.2塔底空间............................................................................... 445.5.3塔总高度的设计................................................................... 455.7 再沸器的选择.................................................................................. 465.8 泵的选择.......................................................................................... 475.5.1.进料泵.................................................................................. 475.8.2.回流泵................................................................................ 48设计感想.......................................................................................................... 49参考文献.......................................................................................................... 49附录一(结果汇总)...................................................................................... 50附录二符号说明............................................................................................ 51精馏塔的工艺性能图...................................................................................... 54塔板设计图.............................................................................................. 54塔设计图.................................................................................................. 55塔板设计工艺图...................................................................................... 56前言塔设备的基本功能在于给气、液两相充分接触的机会,使传质、传热两种传递过程能够迅速而且有效地进行,并且还要能使能够接触的气、液两相及时分开,互不夹带。

正戊烷-正⼰烷混合液板式精馏塔设计正戊烷-正⼰烷混合液板式精馏塔设计08(2)班 08233214 缪建芸[摘要]化⼯设计在化学⼯程项⽬建设的整个过程中,是⼀个极其重要的环节,是⼯程建设的灵魂。

化⼯设计是⼀门综合性很强的专业知识,同时⼜是⼀项政策性很强的⼯作,需要设计⼯作者拥有坚实的化学知识及化⼯常识。

本⽂设计了⼀个常压浮阀精馏塔,分离含正戊烷45%(以下皆为质量分数)的正戊烷—正⼰烷混合液,其中混合液进料量为12626kg/h,进料温度为35℃,要求获得99%的塔顶产品和⼩于2%的塔釜产品,再沸器⽤0.25Mpa(表压)的⽔蒸汽作为加热介质,塔顶全凝器采⽤20℃冷⽔为冷凝介质. 通过翻阅⼤量的资料进⾏物性数据处理、塔板计算、结构计算、流体⼒学计算、画负荷性能图以及计算接管壁厚对浮阀塔展开了全⽅⾯的设计。

[关键词]化⼯设计,常压浮阀塔,物性,塔板⽬录摘要 .................................................... 错误!未定义书签。

第⼀章概论 .. (4)1.1 塔设备在化⼯⽣产中的作⽤和地位: (4)1.2 塔设备的分类及⼀般构造 (4)1.3 对塔设备的要求 (5)1.4 塔设备的发展及现状: (5)1.5 塔设备的⽤材 (5)1.6 板式塔的常⽤塔型及其选⽤ (5)1.6.1 泡罩塔 (5)1.6.2 筛板塔 (6)1.6.3 浮阀塔 (6)1.7 塔型选择⼀般原则 (7)1.7.1 与物性有关的因素 (7)1.7.2 与操作条件有关的因素 (8)1.7.3 其他因素 (8)1.8 板式塔的强化 (8)第⼆章塔板计算 (9)2.1 设计任务与条件 (9)2.2 设计计算 (10)2.2.1 设计⽅案的确定 (10)2.2.2 精馏塔的物料衡算 (10)2.2.3 塔板数的确定 (11)第三章精馏塔的⼯艺条件及有关物性数据的计算 (14)3.1 操作压⼒ (14)3.2 操作温度 (14)3.3 平均摩尔质量.................................... 错误!未定义书签。

第一章概论1.1 塔设备在化工生产中的作用和地位塔设备是化工、石油化工和炼油等生产中最重要的的设备之一。

它可使气(或汽)液或液液两相之间进行紧密接触,达到相际传质及传热的目的。

可在塔设备中完成的常见的单元操作有:精馏、吸收、解吸和萃取等。

此外,工业气体的冷却与回收、气体的湿法净制和干燥,以及兼有气液两相传质和传热的增湿、减湿等。

在化工厂、石油化工厂、炼油厂等中,塔设备的性能对于整个装置的产品产量、质量、生产能力和消耗定额,以及三废处理和环境保护等各个方面,都有重大的影响。

据有关资料报道,塔设备的投资费用占整个工艺设备投资费用的较大比例;它所耗用的钢材重量在各类工艺设备中也属较多。

因此,塔设备的设计和研究,受到化工、炼油等行业的极大重视。

1.2 塔设备的分类及一般构造塔设备经过长期发展,形成了型式繁多的结构,以满足各方面的特殊需要。

为了便于研究和比较,人们从不同的角度对塔设备进行分类。

例如:按操作压力分为加压塔、常压塔和减压塔;按单元操作分为精馏塔、吸收塔、解吸塔、萃取塔、反应塔和干燥塔;按形成相际接触界面的方式分为具有固定相界面的塔和流动过程中形成相界面的塔;也有按塔釜型式分类的。

但是长期以来,最常用的分类是按塔的内件结构分为板式塔和填料塔两大类,还有几种装有机械运动构件的塔。

在板式塔中,塔内装有一定数量的塔盘,气体以鼓泡或喷射的形式穿过塔盘上的液层使两相密切接触,进行传质。

两相的组分浓度沿塔高呈阶梯式变化。

在填料塔中,塔内装填一定段数和一定高度的填料层,液体沿填料表面呈膜状向下流动,作为连续相的气体自下而上流动,与液体逆流传质。

两相的组分浓度沿塔高呈连续变化。

人们又按板式塔的塔盘结构和填料塔所用的填料,细分为多种塔型。

装有机械运动构件的塔,也就是有补充能量的塔,常被用来进行萃取操作,液有用于吸收、除尘等操作的,其中以脉动塔和转盘塔用得较多。

塔设备的构件,除了种类繁多的各种内件外,其余构件则是大致相同的。

盐城师范学院化工原理课程设计2010 -2011 学年度化学化工学院应用化学专业班级 08(2)学号 08233220课题名称正戊烷-正己烷混合液板式精馏塔设计学生姓名李薇指导教师李万鑫设计时间:2010年12月6日~2010年12月19日毕业论文(设计)承诺书本人郑重承诺:1、本论文(设计)是在指导教师的指导下,查阅相关文献,进行分析研究,独立撰写而成的。

2、本论文(设计)中,所有实验、数据和有关材料均是真实的。

3、本论文(设计)中除引文和致谢的内容外,不包含其他人或机构已经撰写发表过的研究成果。

4、本论文(设计)如有剽窃他人研究成果的情况,一切后果自负。

学生(签名):2010年月日盐城师范学院化工原理课程设计任务书化学化工学院应用化学专业班级08(2)姓名李薇学号08233220指导教师李万鑫职务(称)2010年月日目录1 概论1.1 塔设备在化工生产中的作用和地位1.2 塔设备的分类及一般构造1.3 对塔设备的要求1.4 塔设备的发展及现状1.5 塔设备的用材1.6 板式塔的常用塔型及其选用1.6.1 泡罩塔:1.6.2 筛板塔:1.6.3 浮阀塔:1.7 塔型选择一般原则1.7.1 与物性有关的因素1.7.2 与操作条件有关的因素1.7.3 其他因素1.8 板式塔的强化2 塔板计算2.1 设计任务与条件2.2 设计计算2.2.1 设计方案的确定2.2.2 精馏塔的物料衡算2.2.3 塔板数的确定2.2.4 精馏塔的工艺条件及有关物性数据的计算2.2.5 精馏塔的塔体工艺尺寸计算2.2.6 塔板主要工艺尺寸计算2.2.7 塔板流体力学验算2.2.8 塔板负荷性能图3 塔附件设计3.1 接管——进料管3.2 法兰3.3筒体与封头3.4 人孔85000t/年正戊烷—正己烷常压精馏塔设计李薇[摘要]本文设计了一个常压浮阀精馏塔,分离含正戊烷0.45(以下皆为质量分率)的正戊烷—正己烷混合液,其中混合液进料量为85000t/年,要求获得0.99的塔顶产品和0.98的塔釜产品。

设计者姓名:魏渊指导老师:尚小琴(教授)大学化学化工学院《化工原理》课程设计精馏塔设计设计项目:正戊烷—正己烷连续精馏塔的设计:魏渊班级:化工121班学号:1205200081指导教师:尚小琴(教授)设计日期:2015.01.05~2015.01.14目录前言 (5)化工原理课程设计任务书 (6)1.1 概述 (7)1.2 基本原理 (7)1.3 确定设计方案原则 (8)1.4 设计步骤 (8)1.5 设计方案的容 (9)1.6 操作压力 (9)1.7 加热方式 (9)1.8 进料状态 (10)1.9 回流比 (11)1.10 热能利用 (11)1.11 工艺流程示意图 (12)第二章精馏塔的工艺设计计算 (14)2.1 设计任务和条件 (14)2.2 工艺计算 (14)2.2.1 精馏塔的物料衡算 (14)2.2.2 塔板数的确定 (15)第三章 ASPEN PLUS精馏塔分离单元模拟 (25)3.1精馏塔的简捷设计模块DSTWU (26)3.2精馏塔的简捷校核模块Distl (28)3.3精馏塔的严格计算模块RadFrac (29)第四章精馏塔的工艺条件及有关物性数据的计算 (39)4.1 操作压力 (39)4.2 操作温度 (39)4.3 平均摩尔质量 (39)4.4 平均密度 (40)4.4.1精馏段平均密度 (40)4.4.2提馏段的平均密度 (41)4.5 液体平均表面力的计算 (42)4.6 液体平均黏度计算 (43)第五章精馏塔的塔体工艺尺寸计算 (44)5.1 塔径的计算 (44)5.2 精馏塔有效高度计算 (47)第六章塔板主要工艺尺寸计算 (48)6.1精馏段主要工艺尺寸计算 (48)6.1.1 溢流堰 (48)6.1.2 溢流装置计算 (49)6.1.3 塔板布置及浮阀数目与排列 (51)6.2提馏段主要工艺尺寸计算 (53)6.2.1 溢流装置计算 (53)6.2.2 塔板布置及浮阀数目与排列 (54)第七章塔板流体力学验算 (57)7.1 精馏段流体力学验算 (57)7.1.1 气相通过浮阀塔的压降 (57)7.1.2 淹塔校核 (58)7.1.3 雾沫夹带校核 (59)7.2 提馏段流体力学验算 (61)7.2.1气相通过浮阀塔的压降 (61)7.2.2 淹塔校核 (61)7.2.3 雾沫夹带校核 (62)第八章塔板负荷性能图 (63)8.1 精馏段塔板负荷性能图 (63)8.1.1雾沫夹带线 (63)8.1.2 液泛线 (63)8.1.3 液相负荷上限线 (64)8.1.4 漏液线 (65)8.1.5 液相负荷下限线 (65)8.2 提馏段塔板负荷性能图 (66)8.2.1 雾沫夹带线 (66)8.2.2 液泛线 (67)8.2.3 液相负荷上限线 (68)8.2.4 漏液线 (68)8.2.5 液相负荷下限线 (69)精馏段浮阀塔板工艺设计计算结果汇总表1 (71)提馏段浮阀塔板工艺设计计算结果汇总表2 (72)第九章热量衡算 (73)9.1热量衡算 (73)9.1.1 塔顶冷凝器的热量衡算 (73)9.1.2 全塔热量衡算 (77)第十章精馏塔结构设计 (81)10.1 总体结构 (81)10.1.1基本结构 (81)10.1.2塔体的主要尺寸 (81)10.1.3 筒体与封头 (83)10.1.4塔体总有效高度 (90)10.2 塔板结构 (91)10.3 接管结构 (92)10.3.1 进料管 (92)10.3.2 塔顶蒸汽出料管 (93)10.3.3 回流管 (93)10.3.4 釜液排出管 (94)10.3.5 全凝器冷凝水管 (94)10.3.6 再沸器蒸汽管 (94)10.3.7 法兰 (95)10.4 辅助设备结构 (95)10.4.1冷凝器 (95)10.4.2再沸器 (98)第十一章校核部分 (100)11.1塔的质量载荷的计算 (100)11.1.1 筒体圆筒、封头、裙座质量 (100)11.1.2 塔构件质量 (100)11.1.3 保温层质量 (100)11.1.4 人孔、接管、法兰等附件质量 (102)11.1.5 充液质量 (102)11.1.6 偏心质量 (102)11.1.7 各种质量载荷汇总 (102)11.2 自振周期的计算 (103)11.3 风载荷与风弯矩的计算 (103)11.3.1 风力 (104)11.3.2 风弯矩 (105)11.3.3 最大弯矩 (106)附录1 (107)附录2 (112)附录3 (115)参考文献 (117)结束语 (117)前言化工生产常需进行二元液相混合物的分离以达到提纯或回收有利用价值组分的目的,精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分液化或多次部分冷凝达到轻重组分分离目的的方法。

(此文档为word格式,下载后您可任意编辑修改!)化工原理课程设计题目:正戊烷—正己烷混合液的常压连续筛板蒸馏塔设计学院:生命科学学院班级:制药工程1101班姓名:黄静指导老师:陈驰设计时间:2013年6月15日到6月28日目录前言单板压降Δp0.7kPa(表压)全塔效率 E=43.35%(计算得出的)T当地大气压 101.33 kPa1.4、设计内容及要求1. 确定精馏装置流程;2. 工艺参数的确定基础数据的查取及估算,工艺过程的物料衡算、理论塔板数、塔板效率,实际塔板数等。

3. 主要设备的工艺尺寸计算板间距、塔径、塔高、溢流装置、塔盘布置等。

4. 流体力学计算流体力学验算、操作负荷性能图及操作弹性。

5. 主要附属设备设计计算及选型第二章.设计方案简介流程的设计与说明工艺流程:如图1所示。

原料液由高位槽经过预热器预热后进入精馏塔内。

操作时连续的从再沸器中取出部分液体作为塔底产品(釜残液)再沸器中原料液部分汽化,产生上升蒸汽,依次通过各层塔板。

塔顶蒸汽进入冷凝器中全部冷凝或部分冷凝,然后进入贮槽再经过冷却器冷却。

并将冷凝液借助重力作用送回塔顶作为回流液体,其余部分经过冷凝器后被送出作为塔顶产品。

为了使精馏塔连续的稳定的进行,流程中还要考虑设置原料槽。

产品槽和相应的泵,有时还要设置高位槽。

为了便于了解操作中的情况及时发现问题和采取相应的措施,常在流程中的适当位置设置必要的仪表。

比如流量计、温度计和压力表等,以测量物流的各项参数。

第三章.工艺计算3.1设计方案的确定本设计任务为分离正戊烷和正己烷混合物。

对于二元混合物的分离应采用常压下的连续精馏装置。

本设计采用泡点进料将原料夜通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸汽采用全凝器冷凝冷凝液在泡点下一部分回流至塔内其余部分经产品冷却器冷却后送入储罐。

该物系属易分离物系最小回流比较小操作回流比取最小回流比的1.5倍。

塔釜采用间接蒸汽加热流程的确定和说明。

其中流程的确定和说明:1.加料方式加料分两种方式:泵加料和高位槽加料。

高位槽加料通过控制液位高度,可以得到稳定流量,但要求搭建塔台,增加基础建设费用:泵加料属于强制进料方式,本次加料可选泵加料。

泵和自动调节装置配合控制进料。

2进料状态进料方式一般有冷液进料,泡点进料、汽液混合物进料、露点进料、加热蒸汽进料等。

泡点进料对塔操作方便,不受季节气温影响。

泡点进料基于恒摩尔流,假定精馏段和提馏段上升蒸汽量相等,精馏段和提馏段塔径基本相等。

由于泡点进料时,塔的制造比较方便,而其他进料方式对设备的要求高,设计起来难度相对加大,所以采用泡点进料。

3冷凝方式选全凝器,塔顶出来的气体温度不高。

冷凝后回流液和产品温度不高,无需再次冷凝,制造设备较为简单,为节省资金,选全凝器。

4加热方式采用间接加热,因为塔釜设了再沸器,故采用间接加热。

操作条件在前面已经介绍,此处不赘述。

3.2精馏塔的物料衡算3.2.1原料液及塔顶、塔底产品的摩尔分率X=0.5 X=0.97 X=0.033.2.2原料液及塔顶、塔底产品的平均摩尔质量正戊烷的摩尔质量为72.151正己烷的摩尔质量为86.178M=72.1510.5+86.1780.5=79.16(kgmol)M=72.1510.97+86.1780.03=72.57(kgmol)M=72.1510.03+86.1780.97=85.76(kgmol)3.2.3物料衡算原料原处理量F==66.32(kmol===0.88R=1.5 Rmin=1.32步骤三:求精馏塔的气、液相负荷.1=3233⨯==⨯.16RDkmolL/7743.h()()h kmol D R V /93.7616.33132.11=⨯+=+=h kmol F L L /09.11032.6677.43'=+=+=步骤四:求操作线方程精馏段操作线方程为 =0.569x+0.418 提留段操作线方程为 =1.431x-0.0129 相平衡方程为 x= 两操作线交点的横坐标为5.0)1()1(=+-++=qR x q X R x DF f步骤五:求理论塔板数:交替使用相平衡方程与操作线方程916.097.011=−→−==x x y D ↙↙↙↙↙可判断第六块为加料粄↙411.0.0673.077=−→−=x y ↙↙W x x y 〈=−→−=207.0436.099综上可知理论板数为9,精馏段板数为5,第六块为加料板,提馏段板数为33.3.2实际板层数的求取步骤一: 利用表1中数据由插值法可求得, ,。

:4489.05.0504489.0-5757.048-50--=F t=49.19℃:8231.097.0408231.0-0410.135-40--=D t =36.63℃: =62.52℃故 塔顶与塔底平均温度T=49.58℃ 步骤二:由内插关系式求粘度:表2 各组分的粘度与温度的关系温度T ℃ μ正戊烷(mPa ·s ) μ正己烷(mPa ·s ) 600.1720.21740 0.199 0.255查表2并根据内插关系计算塔顶与塔底平均温度下的液相黏度μL511011.0)4041.84(10199.0172.0199.0)(10=-++=-++=下下上下t t A μμμμ651952.0)4041.84(10255.0217.0255.0)(10=-++=-++=下下上下t t B μμμμ 故 B A A A x x μμμlg )1(lg lg -+==651952.0lg )5757.01(511011.0lg 5757.0⨯-+⨯ =-0.2467得 μL =0.56665 mPa ·s表3 各组分的相对挥发度与温度的关系温度T ℃ 相对挥发度 平均挥发度 36.63 3.11 2.909562.522.709所以 塔效率E T =0.49(αμL )-0.245= (2.90950.56665)-0.245=0.4335精馏段实际板层数 N P (精)=50.4335≈12 提留段实际板层数 N P (提)=30.4335≈7总实际板层数 N P = N P (精)+ N P (提)=12+7=193.4操作压力的计算塔顶操作压力 k P a p p p D 3.310543.3101=+=+=表当地 每层塔板压降进料板压降 a F kP p 73.113127.033.105=⨯+= 塔底压降 a kP p 63.118197.033.105w =⨯+= 精馏段平均压降 =(105.33+113.73)2=109.53 kPa 提馏段平均压降 a m kP p 18.116263.11873.113'=+=3.5操作温度的计算1 塔顶温度:36.63℃计算如下:根据表1各组分的饱和蒸汽压与温度的关系数据T=8231.097.0408231.00410.13540--=--D t 求得T=36.63℃2 塔釜温度:同上用内插法可求得:62.52℃3 加料板温度:50.15℃计算如下:根据加料板, =36.63℃时 X=0.97 , =62.52℃时 X=0.03的数据由内插法可以得:T--=--52.6203.0479.063.3652.6203.097.0→求得T=50.15℃4精馏段温度:43.39℃计算如下: T=(36.63+62.52)2 =43.39℃5 提馏段温度:56.34℃(同4的求法)6 全塔温度:49.58℃计算如下:T=(50.15+62.52)2 = 49.58℃3.6平均摩尔质量计算1.塔顶气、液混合物平均摩尔质量:由x D=y1=0.97和相平衡方程,得x1=0.916M VDm=0.97×72+0.03×86= 72.42kgkmolM LDm=0.916×72+0.084×86=73.18kgkmol进料板气、液混合物平衡摩尔质量:由图解理论板(见图1),得x F=0.479,根据相平衡方程,得y F=0.731M VFm=0.731×72+0.269×86=75.77 kgkmolM LFm=0.479×72+0.521×86=79.29 kgkmola.精馏段气、液混合物平均摩尔质量:M Vm=(72.42+75.77)2= 74.10kgkmolM Lm=(73.18+79.29)2=76.24 kgkmol塔釜气、液混合物平均摩尔质量:由x=0.03和相平衡方程,得M VDm=0.084×72+0.916×86=84.82 kgkmolM LDm=0.03×72+0.97×86=85.58kgkmolb.提馏段气、液混合物平均摩尔质量: M Vm =(84.82+75.77)2= 80.30kgkmol M Lm =(85.58+79.29)2=82.44 kgkmol3.7平均密度计算3.7.1气相平均密度 由理想气体状态方程计算,即精馏段的气相平均密度: ρVm =()08.315.27339.43314.810.7453.109=+⨯⨯kgm3提馏段的气相平均密度:ρVm =()47.315.27334.56314.891.8118.116=+⨯⨯kgm33.7.2液相平均密度 液相平均密度计算公式:表4 各组分的液相密度与温度的关系温度(℃)正戊烷(kgm 3)正己烷(kgm 3)0 645.9 675.1 10 636.2 666.2 20626.2657.230 616 648.1 40 605.5 638.9 50 594.8 629.5 60 583.7 620 70 572.2 610.2 80 560.3 600.2 90 547.9 589.9 100535579.3①塔顶液相平均密度 塔顶温度:℃由表4数据,根据内插法可得:塔顶液相的质量分数为964.08603.07297.07297.0=⨯+⨯⨯=A ω3,/48.613642036.046.612964.01m kg Dm L =+=ρ②进料板液相平均密度 进料板温度:t F =49.19℃ 由表4数据,根据内插法可得:进料板液相的质量分数为435.086521.072479.072479.0=⨯+⨯⨯=A ω3,/kg 73.61426.630565.067.595435.01m Fm L =+=ρa.精馏段液相平均浓度为ρLm =(613.48+614.73)2=614.11 kgm3同理可得:①釜液温度:℃ 由表4数据,根据内插法可得:塔釜液相的质量分数为025.08697.07203.07203.0=⨯+⨯⨯=A ω3,/56.61653.617975.08.580025.01m kg Dm L =+=ρb.提馏段液相平均浓度为ρLm =(616.56+614.73)2=615.65 kgm 33.8精馏段、提馏段的液体平均表面张力计算液相平均表面张力计算公式: σLm =表5 各组分的表面张力与温度的关系温度(℃)正戊烷(10-3)正己烷(10-3)0 18.2 20.110 17.1 19.0620 16 18.0230 14.92 1740 13.85 15.9950 12.8 14.9960 11.76 1470 10.73 13.0280 9.719 1290 8.726 11.11100 7.752 10.18①塔顶液相平均表面张力:塔顶温度:℃由表5中各组分的表面张力与温度的关系,由内插法计算得:= 14.21()=16.33()=0.97×14.21+0.03×16.33=14.27()②进料板液相平均表面张力:进料板温度:℃=12.89()=14.98()=0.479×12.89+0.521×14.98=13.98()a.精馏段液相平均表面张力为=(14.27+13.98)2=14.13()同理可得:①塔釜液相平均表面张力:塔釜温度:℃由表5中各组分的表面张力与温度的关系,由内插法计算得:= 11.50()=13.75()=0.03×11.50+0.97×13.75=13.68()②进料板液相平均表面张力:进料板温度:℃=12.89()=14.98()=0.479×12.89+0.521×14.98=13.98()b.提馏段液相平均表面张力为=(13.68+13.98)2=13.83()3.9精馏段、提馏段的液体平均粘度计算液相平均黏度计算公式:表6 各组分的粘度与温度的关系温度(℃)正戊烷μmPa·s 正己烷μmPa·s20 0.234 0.63740 0.199 0.255 50 0.184 0.235 60 0.172 0.217 70 0.161 0.202 80 0.151 0.189 90 0.127 0.177 1000.1170.166①塔顶液相平均黏度: 塔顶温度:℃根据表6 各组分的粘度与温度的关系数据,由内插法求: 得-0.6820.319lg )97.01(0.205lg 97.0lg )1(lg lg =⨯-+⨯=-+=BA A A x x μμμ得②进料板液相平衡黏度: 进料板温度:℃根据表6 各组分的粘度与温度的关系数据,由内插法求:-0.6770.237lg )479.01( 0.185 lg 479.0lg )1(lg lg =⨯-+⨯=-+=BA A A x x μμμ得a.精馏段液相平均黏度为 s m P a Lm ⋅=+=209.02210.0208.0μ同理可得:①塔釜液相平均黏度: 塔釜温度:℃根据表6 各组分的粘度与温度的关系数据,由内插法求: 得-0.6750.213lg )03.01(0.169lg 03.0lg )1(lg lg =⨯-+⨯=-+=BA A A x x μμμ得b.提馏段液相平均黏度为:s mPa Lm ⋅=+=2105.02210.0211.0μ3.10物性数据汇总T(℃)ρL(kgm3)ρV(kgm3)μ(mPa•s)σ(×10^-3Nm)M(kgkmol)塔顶36.63加料板50.15塔釜62.52精馏段43.39614.11 3.08 0.20914.13 M Vm=74.10 M Lm=76.24提馏段56.34615,65 3.47 0.210513.83M Vm= 80.30M Lm=82.44 第四章.板式塔结构设计4.1板径的计算4.1.1最大空塔气速和空塔气速最大空塔气速空塔气速步骤一:精馏段的气、液相体积流率为:其中V ’=V=76.93 kmol)=0.611m 2 5.1.2.4筛孔计算及其排列因为所处理的物系无腐蚀性,可选用=3mm 的碳钢板,取筛孔直径d 0=5mm,筛孔按正三角形排列,取孔中心距t=3d 0=35=15mm 筛孔数目 n===3136开孔率为 =0.907()=0.907()2=10.1% 气体通过阀孔的气速为 U 0===8.33ms5.2精馏段、提馏段筛板的流体力学验算5.2.1精馏段、提馏段塔板压降5.2.1.1干板阻力 =4.4C 0V L L ρρσ/h h 13.00056.0)(-+=4.40.772/3.0811.1460.0019)-0.03050.13(0.0056⨯⨯+=4.199mS 实际孔速 u 0=8.33>u 0,min稳定系数为 K===1.98>1.5 故在本设计中精馏段无明显漏液 提馏段u 0,min =4.4C 0V L L '/'h'h'13.00056.0ρρσ)(-+=4.40.772/3.4765.1560.0018)-0.0540.13(0.0056⨯⨯+=4.706mS 实际孔速 u 0=8.33>u 0,min稳定系数为 K===1.77>1.5 故在本设计中提馏段无明显漏液5.2.5液泛为防止塔内发生液泛,降液管内液层高H d 应服从 H d <<(H T +=4.4C 0V L L ρρσ/h h 13.00056.0)(-+u 0,min =, = 4.4C 0A 0V 2/3l Lh 10002.84W /}h -])E([h 13.0{0.0056 WρρσL ++ = 4.4×0.772×0.611×/3.0811.146}0.0019-]10395.[013.0 {0.00563/298.03600100084.2s ⨯⨯⨯+⨯+)(L 整理得:V s ,min =2.075在操作范围内,任取几个Ls 值,依上式计算相应的V s ,计算结果列于下表:表10 精馏段计算结果Ls ,m 3s 0.0006 0.0015 0.003 0.0045 V s ,m 3s 0.3170.3260.3370.346由上表数据即可作出漏液线1 提馏段u'0,min =4.4C'0V L L '/'h'h'13.00056.0ρρσ)(-+u'0,min =, = 4.4C'0A'0V 2/3l L'10002.84W '/'}h'-])E([h'13.0{0.0056 W s ρρσL ++ = 4.4×0.772×0.611×7615.65/3.4}0.0018-]10385.[013.0 {0.00563/298.03600100084.2s ⨯⨯⨯+⨯+)(L 整理得:V's ,min =2.075在操作范围内,任取几个L's值,依上式计算相应的V's,计算结果列于下表:表11 提馏段计算结果L's,m3s 0.0006 0.0015 0.003 0.0045 V's,m3s 0.324 0.333 0.344 0.353由上表数据即可作出漏液线15.3.2 液沫夹带线=0.1kg液kg气为限,求Vs-Ls关系如下:以eVe v= ()3.2由 ua===1.406V s精馏段=()32=0.000836m3s据此可作出与气体流量无关的垂直液相负荷下限线35.3.4 液相负荷上限线以4s作为液体在降液管中停留时间的下限==4,L s,min===0.0163m3s故可作出与气体流量无关的垂直液相负荷上限线45.3.5 液泛线令Hd=(H T+= 0.317m3s故操作弹性为:==4.4382.提馏段的负荷性能图在负荷性能图上,作出操作点A,连接OA,即作出操作线,由图可知,该筛板的操作上限为液泛控制,下限为漏液控制,由上图查得V S,max= 1.411m3s V S,min= 0.324m3s故操作弹性为:==4.355第六章.精馏塔辅助设备的计算和选型6.1塔体总结构板式塔内部装有塔板、降液管、各物流的进出口管及人孔、基座、除沫器等附属设备。