简捷法精馏塔设计计算

- 格式:ppt

- 大小:948.00 KB

- 文档页数:49

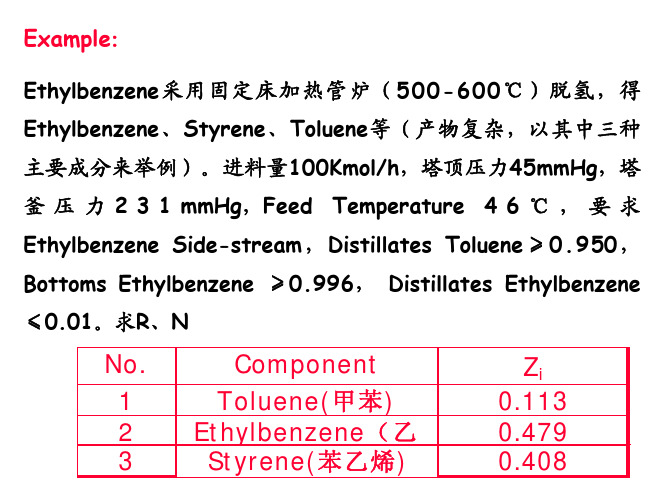

设计一脱丙烷塔。

已知进料量h kmol /100,原料压力MPa 0.1,温度50℃,组成如下表。

塔操作压力0.817()MPa A ,塔顶设全凝器,塔底设再沸器。

分离要求:塔顶异丁烷含量为0.06,塔底丙烷含量为0.06解:(一)、用简捷法得到如下基本参数(二)LM 法1、初步确定理论级数1)设8=S 、2=n 、6=m (包括塔釜、进料板)、74.1=R 3252.75=D 6748.24=W 逐板计算,结果列表:2)设7=S 、2=n 、5=m (包括塔釜、进料板)、74.1=R 3252.75=D 6748.24=W 逐板计算3)比较进料板液摩尔分数已经接近,可进入第一次循环。

2、第一次循环 1)塔顶塔底量调整1585.035.165.684977.05652.0=+-==∆A d 4004.062.538.42206.01871.0-=+-=∆B d4509.07076.122107.02924.22716.02716.02107.0-=+-=∆C d 0073.09972.4037.00028.00102.00102.00370.0=+-=∆D d归零化,使得∑=∆0d ,i iw d∆-=∆-2)根据调整后的数据进行塔的逐板计算,结果列表,各板的汽液流率和摩尔分数列表 3)温度分布 4)计算各板气液流率 5)计算换热器热负荷 6)计算各板汽体液体流率 7)核算各板气液组成(1)各板汽液流率和温度确定相对挥发度 (2)逐板计算3、采用同样的方法,经过4次循环,结果如下:基本达到要求。

故理论板数为7.。

精馏塔的设计计算方法各位尊敬的评委老师、领导、各位同学:上午好!这节课我们一起学习一下精馏塔的设计计算方法。

二元连续精馏的工程计算主要涉及两种类型:第一种是设计型,主要是根据分离任务确定设备的主要工艺尺寸;第二种是操作型,主要是根据已知设备条件,确定操作时的工况。

对于板式精馏塔具体而言,前者是根据规定的分离要求,选择适宜的操作条件,计算所需理论塔板数,进而求出实际塔板数;而后者是根据已有的设备情况,由已知的操作条件预计分离结果。

设计型命题是本节的重点,连续精馏塔设计型计算的基本步骤是:在规定分离要求后(包括产品流量D、产品组成x D及回收率η等),确定操作条件(包括选定操作压力、进料热状况q及回流比R等),再利用相平衡方程和操作线方程计算所需的理论塔板数。

计算理论塔板数有三种方法:逐板计算法、图解法及简捷法。

本节就介绍前两种方法。

首先,我们看一下逐板计算法的原理。

该方法假设:塔顶为全凝器,泡点液体回流;塔底为再沸器,间接蒸汽加热;回流比R、进料热状况q和相对挥发度α已知,泡点进料。

从塔顶最上一层塔板(序号为1)上升的蒸汽经全凝器全部冷凝成饱和温度下的液体,因此馏出液和回流液的组成均为y1,且y1=x D。

根据理论塔板的概念,自第一层板下降的液相组成x1与上升的蒸汽组成y1符合平衡关系,所以可根据相平衡方程由y1 求得x1。

从第二层塔板上升的蒸汽组成y2与第一层塔板下降的液体组成x1符合操作关系,故可用根据精馏段操作线方程由 x1求得y2。

按以上方法交替进行计算。

因为在计算过程中,每使用一次相平衡关系,就表示需要一块理论塔板,所以经上述计算得到全塔总理论板数为m块。

其中,塔底再沸器部分汽化釜残夜,气液两相达平衡状态,起到一定的分离作用,相当于一块理论板。

这样得到的结果是:精馏段的理论塔板数为n-1块,提馏段为m-n块,进料板位于第n板上。

逐板计算法计算准确,但手算过程繁琐重复,当理论塔板数较多时可用计算机完成。