辊压机生料终粉磨系统的生产调试及应用

- 格式:doc

- 大小:372.50 KB

- 文档页数:7

-18-C€Ai€tiT2021.N〇.4生料终粉磨辊压机的应用实践与技术创新琚瑞喜,李彩峰(登封市嵩基水泥有限公司,河南登封452478)摘要:国内使用最广泛的生料终粉磨设备就是立磨和辊压机,这两种粉磨设备从占地面积、材料消耗、优质高产、节能 降耗、噪声影响等方面都占了绝对优势.本文介绍经过多年的应用实践,对生料终粉磨系统又进行了接料装置改造、下料溜子改造、原材料优化、新型铸钉辊的使用等一系列技术创新,最终实现了提高产量降低能耗的目的关键词:生料;终粉磨;辊压机;技术创新中图分类号:TQ172.632.5 文献标识码:B文章编号:1002-9877(2021)04-00丨8-03 DOI:丨0.13739/H-1899/tq.2021.04.006我公司4 500 t/d熟料生产线配置的CLF200160- D-SD/R生料辊压机终粉磨系统,投产初期存在台 时产量低、电耗高、选粉效果不佳、辊面磨损严重 等问题。

通过采取一系列技改措施,台时产量由 380 t/h增加到420 t/h,生料电耗由原来的15 kWh/t 降低到13.5 kWh/t,生料细度达到/?a2in m<2.2%、A i m彡20%,生料的供应可以满足回转窑的需求。

自2014年起,我公司又对生料粉磨系统进行了优化 和技术创新,具体措施如下。

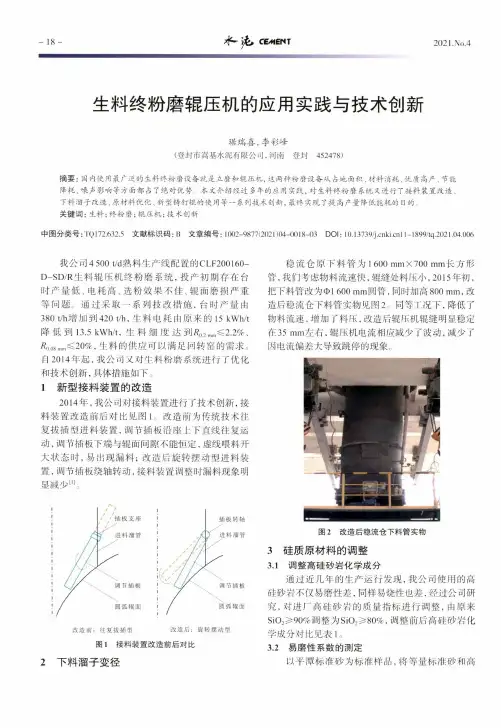

1新型接料装置的改造2014年,我公司对接料装置进行了技术创新,接 料装置改造前后对比见图1。

改造前为传统技术往 复拔插型进料装置,调节插板沿座上下直线往复运 动,调节插板下端与辊面间隙不能恒定,虚线喂料开 大状态时,易出现漏料;改造后旋转摆动型进料装 置,调节插板绕轴转动,接料装置调整时漏料现象明 显减少[1]。

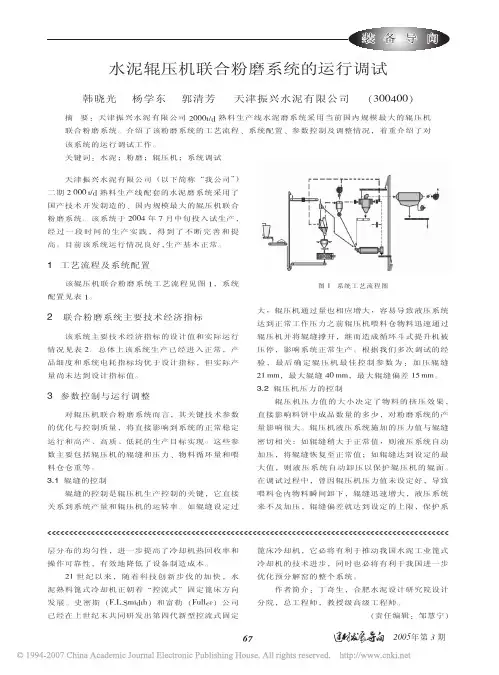

改造前:往复拔插型改造后:旋转摆动型图1接料装置改造前后对比2下料溜子变径稳流仓原下料管为1600 mm X700 mm长方形 管,我们考虑物料流速快,辊缝处料压小,2015年初,把下料管改为600 mm圆管,同时加高800 mm,改 造后稳流仓下料管实物见图2。

水泥辊压机终粉磨工艺的实践

水泥辊压机终粉磨工艺是水泥生产过程中的重要环节,主要用于将水泥生产过程中的粗磨料进行细磨,以获得所需的最终产品质量。

在水泥辊压机终粉磨工艺的实践中,一般包括以下几个步骤:

1. 进料系统:将粗磨料通过搬运设备输送到辊压机的进料口,确保料流的稳定和连续。

2. 辊压系统:在辊压机中,通过辊子的压力和摩擦力,将粗磨料进行细磨。

辊压机内部通常包含两个或三个磨辊,它们之间的间隙可以调节,以控制磨碎程度。

3. 分选系统:在辊压机的出料口附近设置分选器,通过分离出不符合要求的粉末颗粒,确保终粉产品的粒度分布符合要求。

4. 输送系统:将终粉产品通过输送设备输送到储存仓或装车点,以备后续使用或销售。

在实践中,水泥辊压机终粉磨工艺需要根据具体水泥生产线的情况和产品要求进行相应的调整和优化。

主要考虑以下几个因素:

1. 辊压机参数的调整:包括磨辊间隙、磨辊转速、辊压力等参数的设定,以使得磨磨料达到期望的细度和稳定性。

2. 分选系统的优化:通过调整分选器的风速和篦板的布局,控制终粉产品的粒度分布。

3. 辅助设备的配合:如加热设备、冷却设备等,用于控制辊压机的温度和磨磨料的湿度,以保证终粉产品的质量稳定。

总之,在水泥辊压机终粉磨工艺的实践中,需要根据具体情况进行调整和优化,以获得最佳的终粉产品质量和产能。

生料辊压机终粉磨系统的提产措施我公司生料粉磨采用的是CLF200-160辊压机终粉磨系统,于2014年10月1日投产,试生产初期台时产量一直徘徊在400t/h左右,辊压机运行不稳定,称重仓塌料频繁,辊压机因辊缝偏差超设定值频繁跳停。

通过调整技术参数,实地摸索数据,总结出了几种影响生料辊压机效率的因素,改造后取得了较好的效果。

1 主机设备参数及配料情况辊压机型号CLF200-160,主电动机功率2000kW,循环风机功率2000kW、处理风量800000m3/h、全压7000Pa,称重仓容量为35t,辊压机通过能力1400~1800t/h,料饼厚度40~60mm,设计台时产量420t/h。

我公司采用的是四组分配料,石灰石∶黏土∶砂岩∶硫酸渣=84∶7∶5∶4,其中砂岩采用的是硬质砂岩,结晶硅含量高,一般在90%以上,易磨性较差,物料水分除石灰石外一般都在10%以上。

生料粉磨系统工艺流程见图1。

2 导致辊压机台时产量低的原因通过对系统运行参数的观察研究,我们认为导致生料辊压机台时产量低的原因:1)V型选粉机打散效果不好,导致选粉效率仅55%左右,一直偏低;2)V型选粉机阻力大,出口负压比正常值高了400Pa左右,导致细粉不能被充分分离;图1 生料粉磨系统工艺流程3)称重仓下料不稳,频繁塌料,造成辊压机辊缝偏差大,最大偏差在20mm左右,压力波动大,两边最大相差5MPa,影响挤压效果,甚至导致辊压机频繁跳停;4)循环风机进口风门阀板增大系统阻力。

根据以上几点原因,我公司采取了相应的措施。

3 技改措施1)根据现场物料分布情况,发现入V型选粉机料饼提升机下料口出现物料分布不均,导致入V型选粉机出现偏料现象,造成物料进入V型选粉机后分散不开,选粉效果不好。

我们根据下料口尺寸和物料偏离情况,把下料管中间加两块隔板,将物料分成三部分下料,这样使物料均匀进入V型选粉机,起到间接打散的作用。

2)考虑到V型选粉机可调导风叶片已经可以起到导风打散作用,原有固定导风板与可调导风板过于密集,影响通风,直接增大了阻力,因此把右侧(见图2)调节叶片从下往上去掉5块,左侧导流板由下往上去掉2块,这样在不影响导风及打散的情况下在很大程度上减小了V 型选粉机阻力,使其选粉效果大大提高。

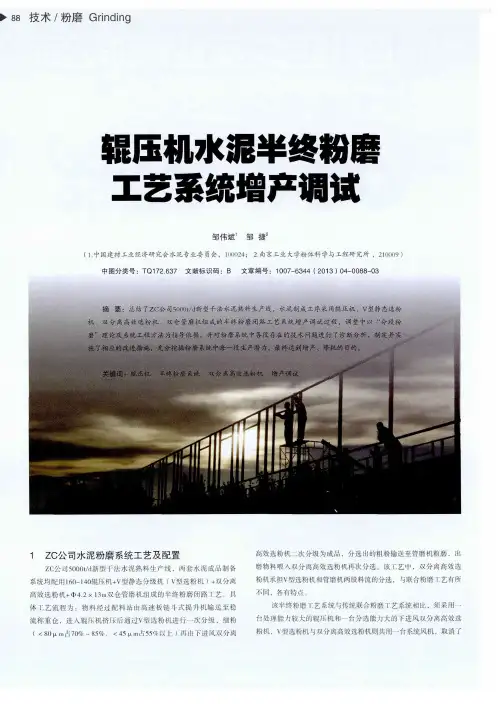

辊压机联合粉磨系统的生产调试及应用实践0 前言驻马店市豫龙同力水泥有限公司已投产的一期5000 t/d熟料水泥生产线配套两条年产100万t的水泥生产线。

水泥粉磨采用RPl40×110辊压机、Φ4.2 m×13 m闭路球磨机组成的高效联合粉磨系统。

该系统所有设备全部国产,具有系统能耗低、技术先进可靠、设备重量轻等特点。

其中信阳分公司粉磨系统于2005年8月一次带料试车成功,经过近2年的生产实践和不断总结提高,改变了投产初期时设备故障率高,运转率低下的状况,生产日趋稳定,现已超过设计值。

2006年豫龙同力公司信阳粉磨生产线共生产水泥110万t,其中11月份设备运转率达到95%,产量11.88万t,取得了良好的经济效益。

现对系统的调试过程作以下介绍。

1 工艺流程和主要设备该粉磨生产线的工艺流程见图1,主要设备配置情况见表1。

由图1可知,熟料、石膏及混合材等按一定比例配料后由皮带输送机、循环提升机、皮带输送机,由除铁器装置除铁后经V型选粉机入辊压机喂料小仓内,仓下设有荷重传感以控制和稳定入辊压机的物料量,经过辊压后的物料由提升机送入V型选粉机,粗料返回经喂料小仓入辊压机循环辊压,细料由旋风分离器分离出后入球磨机中进行粉磨。

辊压机系统的废气经循环风机分别进入V型选粉机和闭路球磨机系统的N3000高效水平涡流选粉机。

粉煤灰出库经喂料计量设备按水泥配比需要通过空气输送斜槽送入磨房和球磨机出磨物料一起经提升机送至N3000高效水平涡流选粉机,选出的粗粉经空气斜槽回磨重新粉磨,细粉随气流进入袋收尘器,收下的水泥成品由空气输送斜槽送至水泥库。

2 系统平衡和生产控制生产中,主要通过中控室称重仓料重和水泥细度二条调节回路实施操作控制。

2.1称重仓料重调节(1)辊压机称重仓料重调节。

仓内料位应保持稳定,一般控制在18~30t为宜,改变配料总量可以控制料位,配料量增大仓内料位上升。

(2)粉煤灰称重仓料重调节。

一、立磨控制与调整1、稳定料床:保持稳定的料床,这是辊式立磨料床粉磨的基础,正常运转的关键。

料床不稳时,入磨的湿矿渣会被大量地挤出,而无法进行粉磨。

料层厚度,可通过调节挡料圈高度,来调整合适的高度。

料层太厚,粉磨效率降低,粉磨结果很难达到要求;料层太薄,将引起振动,增加磨耗及成本。

如辊压加大,则产生的细粉多,料层将变薄;辊压减小,磨盘物料变粗,相应返回的物料多,粉磨效率降低。

料层变厚,磨内风量降低或选粉机转速增加,都会增加内部循环;料层增厚,磨内风量增加或减小选粉机转速减小,内部循环料层减薄。

应根据实际情况进行调整在正常运转下。

辊式立磨经磨辊压实后的料床厚度,不宜小于25-40mm,且启磨投料时,应采用相对料少、风大、辊压小的操作方式,以铺平料床,使磨机稳定运行,如果投料时料床不稳定,磨机将无法正常运行。

2、控制粉磨压力:粉磨压力,是影响磨机产量、粉磨效率和磨机功率的主要因素。

立磨是对料床施以高压,与磨盘间的挤压而粉碎物料的。

压力增加,辗磨能力增加,产量增加。

为了保护减速机,立磨它有一个压力的最大值,达到此值后,不再变化。

由于粉磨矿渣,料床一般较稳定,压力控制较稳定,但压力的增加随之而来的是功率的增加,导致单位能耗的增加,辊套及磨盘磨损的增加。

因此,适宜的辊压,要产量质量和能耗三者兼顾,该值决定于矿渣的易磨性、含铁量、喂料量及比表面积的要求。

在试生产时,要找出合适的粉磨压力以及负压,合理的风速风量,可以形成良好的内部循环,使磨盘上的物料层适当稳定,粉磨效率高当遇到入磨物料不稳定,或其它非正常情况时,要适当降低粉磨压力,以保证磨机在正常振动值范围内运行。

3、合适的温度:温度太低,则成品水分大,使粉磨效率和选粉效率降低,且会增加立磨主电机及选粉机电机的负荷,还有可能造成收尘系统冷凝;温度太高,会造成粉磨料层不稳,吐渣量的增加,循环负荷增加。

还可能因高温烧毁收尘布袋,也会影响到收尘效果,对收尘器布袋也会产生影响,减小其使用寿命。

原料粉磨及废气处理系统调试操作说明书一、工艺流程介绍来自石灰石预均化库的石灰石经胶带输送机送至原料调配站的石灰石库。

辅助原料包括砂岩、铁矿石和粉煤灰。

砂岩、铁矿石由胶带输送机输送至原料调配站。

在原有粉煤灰输送皮带下增加一台三通阀,对原有输送皮带进行改造,新增一座φ5m粉煤灰仓,仓底设置棒阀和定量给料机。

因原料粉磨/废气处理改造为辊压机终粉磨后系统能力加大,经核算石灰石库底定量给料机能力足够,不需调整;更换原石英砂岩库定量给料机;原石英砂岩库底定量给料机移至铁矿石库底计量铁矿石用。

在定量给料机计量下实现各种物料的定量喂料,配好的混合料经除铁装置和金属探测器除铁探测后,由胶带输送机送入生料磨车间。

原料粉磨采用辊压机终粉磨系统,入磨物料粒度≤55mm。

各种原料经胶带机送入V型选粉机(12.10)分级打散,其中粗粉部分经提升机(12.11)、除铁器(12.12)、称重稳流仓(12.13)回辊压机 (12.16)循环再挤压;另一部分进入动态选粉机(12.18)分选,合格成品随一部分气流送入旋风收尘器(12.22)收集,不合格品经过重锤阀(12.18-1)、除铁器(12.19)、空气输送斜槽(12.20) 、称重稳流仓(12.13)回辊压机 (12.16)循环再挤压。

挤压后的物料经提升机(12.17)送入V选。

旋风收尘器(12.22)收集下来的成品经空气输送斜槽(12.25、12.39)、斗式提升机(12.41)、空气输送斜槽(12.42)入生料库储存、均化。

出旋风收尘器(12.22)的气体经循环风机(12.27),一部分气体作为循环风重新进入V型选粉机(12.10),其余气体则通过窑尾袋收尘器净化后,经尾排风机和烟囱排入大气。

窑尾袋收尘器和增湿塔收下的粉尘经链式输送机、提升机(16.01)汇同生料成品一起经空气输送斜槽(12.39)、斗式提升机(12.41) 、空气输送斜槽(12.42)入生料均化库;磨停时,窑尾袋收尘器和增湿塔收下的粉尘经链式输送机、提升机(16.01)送入窑灰仓。

辊压机终粉磨系统在生料制备中的应用摘要:随着阶梯电价普查的日趋严格,对于能耗较高的水泥生产企业面临着严峻的生存压力,节能改造成为近年来水泥企业的热门话题。

由于中卸烘干磨对烘干热源有较高要求,正常生产时与余热发电系统发生抢风现象,影响余热发电能力,导致产品成本偏高。

为了有效节能降耗、降低成本,对生料制备系统进行技术改造,选择辊压机终粉磨技术。

辊压机进行生料终粉磨是先进的生产工艺,其利用粒间高压料床粉碎原理,高效节能,从而提高粉磨系统的粉磨效率,达到节能降耗的目的。

关键词:生料制备;辊压机终粉磨系统;中卸烘干磨系统辊压机属于新型水泥节能粉磨设备,除了能够有效节能外,还能降低噪声污染,在现代水泥生产工艺中发挥着举足轻重的作用。

以往辊压机主要用于水泥粉磨系统,包括水泥挤压混合粉磨、水泥联合粉磨、水泥半终粉磨等多种形式。

辊压机生料终粉磨系统近几年才发展起来,已经体现出其优势,对水泥生产企业节能和降低成本的效果显著。

与立磨相比,电耗低是最大优势。

某公司现有一条4000t/d熟料生产线,原料粉磨系统采用两套传统的中卸烘干磨粉磨工艺。

由于原料粉磨系统设备陈旧,工艺相对落后,生料粉磨电耗高(两套生料粉磨系统平均电耗~24 kwh/t)、生产维护费用高等问题,公司考虑新增两套辊压机终粉磨系统对现有生料粉磨系统进行技改。

一、生料粉磨的基本特点生料粉磨是水泥生产过程的一个重要环节,与水泥粉磨相比,具有自身的特点和要求,主要体现在处理的原料特性和产品要求方面,因此采用的系统技术要求也存在较大差别。

生料配料主要包括钙质原料、硅质原料、铁质原料等,这些原料的易磨性、磨蚀性、含水量等差别很大,即使同一类原料波动范围也很宽,必须经过测试生料的邦德功指数试验才能确定合理的系统配置和技术指标,否则只能基于假设的“中等性能”确定初步方案。

二、辊压机作终粉磨工艺改造方案1、改造前的两套生料粉磨系统的主要配置如下:表2-1 原料粉磨系统主机设备一览表2、采用的技改方案目前先进的生料粉磨系统主要有两种,一种是采用立式磨系统,另一种是辊压机终粉磨系统。

第三章原料粉磨及废气处理系统钱承全本系统采用成都利君公司生产的两台辊压机作为原料粉磨设备,并设有高温风机、循环风机、废气处理风机的三风机系统。

辊压机的操作除参考本操作说明书外,还应参考供应商提供的操作维护说明书及其他资料,并遵循供应商提出的要求。

3.1 工艺流程简述(以一条生产线为例)储存于原料调配站的石灰石、铁矿石、页岩、粉砂岩等四种原料,按质量控制系统自动或人工预先设定的配比,由各自的定量给料机(04.14、04.16、04.17、04.18)从库中卸出,然后经由胶带输送机(04.22)、胶带输送机(04.25)、气动推杆三通阀(05.03)将配好的混合料送入V型选粉机,不能被风带起的物料从V型选粉机下部泄出,经入磨提升机喂入稳流称重仓,经手动棒闸、气动棒闸、喂料装置后进入辊压机粉磨,料饼经出磨提升机进入V型选粉机进行打散分离,不能被风带起的物料从V型选粉机下部泄出,经入磨提升机喂入稳流称重仓,经手动棒闸、气动棒闸、喂料装置后进入辊压机粉磨,如此形成一个循环。

带式输送机(04.22、04.25)将配合料送至生料粉磨车间,带式输送机(04.22)上挂有除铁器,将混入的铁件除去,同时在入磨皮带(04.25)上装有除铁器(05.01)再次除铁,并在皮带上装有金属探测器,发现有金属后气动三通(04.03)换向,将混有金属的物料排到外面,以保证辊压机的安全正常。

由多元素荧光分析仪和微机组成的生料质量控制系统,可自动分析出磨生料成分,并根据分析结果和目标值自动调节定量给料机转速控制各原料的下料量,确保出磨生料成分合格。

出V型选粉机的细粉进入XR3200选粉机,合格的细粉出选粉机后被旋风筒(两个)收集下来,不合格的粗粉重新返回称重仓。

被旋风筒收下的成品经空气输送斜槽(05.20)、入库提升机最终进入生料均化库内。

出旋风收尘器的气体经过循环风机(05.24)后,一部分废气作为循环风重新回到磨内,其余的含尘气体则进入窑尾袋收尘,净化后的气体排入大气。

辊压机生料终粉磨系统的生产调试及应用

0.概况

2#窑是由原牡丹江水泥厂1978年自行设计的预分解窑生产线,设计生产能力1848t/d熟料,生料制备系统为1982年改造的两台带烘干机的Φ3.0m×11m闭路磨系统,台时产量130t/h。

由于原生料制备系统出磨质量差、产量低、能耗高等诸多问题,我单位引进成都利君公司一套Φ1800×1000生料辊压机终粉磨系统,台时产量200t/h。

现将该系统在生产调试中出现的问题以及处理方法简述与同仁共享。

1.工艺流程及主机设备表

1.1工艺流程简述

图1 生料辊压机终粉磨系统工艺流程

从配料站来的混合料由胶带输送机(01)送至生料粉磨车间,胶带输送机上悬挂有除铁器(02),将物料中混入的铁件除去;同时在该皮带上装有金属探测器(03),发现有金属后气动三通阀(04)换向,将混有金属的物料由旁路卸出,以保证辊压机的安全正常运行。

同时,该旁路还可以用于配料站各计量设备的实物标定。

不含金属的物料由气动三通经重锤锁风阀(05)喂入V型选粉机(06),在V型选粉机中预烘干后,通过提升机(07)提升进入稳流仓(08),该稳流仓设有荷重传感器检测仓内料位,物料从稳流仓过饱和喂入辊压机(11)中进行料床粉碎的挤压过程,挤压后料饼通过提升机(12)提升后送入V型选粉机中打散、烘干、分级,细小颗粒被热风分选出来,粗颗粒与新喂入的混合料一同进入循环挤压过程。

V型选粉机中被打散分选出来的细颗粒被热风带至热风管道内继续烘干后进入XR选粉机(13),通过笼型转子进行分选,粗粉通过双层重锤锁风阀(13a)卸出至稳流仓(08)后继续挤压,选出的生料成品通过旋风除尘器(14) 气料分离后,通过双层重锤锁风阀(14a)卸入生料成品输送斜槽(16)入生料库。

生料烘干热源来自窑尾废气,可通过电动阀门(20)的开度控制窑尾热风量,同时冷风阀(21)的开度可控制掺入冷风量,以控制入V型选粉机的热风温度。

生料磨系统含尘废气由旋风筒(14)经循环风机(15)排出后,一部分经调节阀(18)循环回V型选粉机进风管,大部分进入窑尾废气处理电收尘器(22),除尘净化后由风机排入大气。

循环风机(15) 进口设有调节阀(15a)以调节烘干用风量。

1.2主要设备性能参数表

表1 主要设备性能表

2、生产调试中出现的主要问题及措施

2.1辊压机左右两侧辊缝偏差较大

辊压机系统于2011年11月14日通过单机、联动机试车后,于2011年11月20日投料生产,系统运行总体上比较正常,辊压机喂料量在160t/h~180t/h。

但辊压机两侧辊缝偏差较大,其中左侧辊缝为30~33mm,右侧辊缝为64~67mm。

经反复查找、分析发现两方面原因造成物料离析:一是胶带输送机新喂入的混合料和循环料存在偏料现象,进入“V选”物料未均匀分布,导致辊压机左右侧辊缝偏差。

二是为减少物料离析现象借鉴辊压机在水泥磨系统上的成功经验,在稳流仓内安装第二代布料器,由于原材料中杂物较多,将布料器下料口部分堵住,加剧了离析现象。

针对以上两种情况,所采取的改进措施分别为:一将“V 选”的进料口处用厚度20mm耐磨钢板三等分,保证进入“V选”物料均匀分布,物料与进风口成垂直进入“V型”选粉机。

在下料口加分隔板后,使新喂入的新生料与循环生料充分混合,减小离析现象。

二是将稳流仓内的布料器拆除,改为Φ800mmm,长度为1200mm的卷制圆筒直接插入稳流仓内,并加强进厂原材料杂物清理工作,减小物料离析现象。

通过以上措施改造后完全消除了物料离析现象,实现辊压机台时200t/h,工作辊缝左侧43mm,右侧47mm,辊压机动辊电

流67A,定辊电流71A。

2.2生料细度指标中0.2mm筛余合格率低

我单位出磨生料细度指标要求0.08mm方孔筛余14±2%、0.2mm方孔筛余>1.5% 。

辊压机喂料200t/h满负荷运转时,XR 选粉机频率在18~22Hz之间调节。

无论是怎么调整都很难满足以上两个指标的同时合格,这样被迫以控制0.08mm方孔筛余为主,兼顾0.2mm方孔筛余的方法来维持生产。

和辊压机厂家技术人员探讨后,制定如下改造方案:

2.2.1去掉进风口处弧形导风板,将进风口均匀将风口分为9格,用以对风进行整流,分隔板高度为700mm。

2.2.2在涡壳进风侧的涡壳壁上,加装两块迎风导风板。

第一块安装位置在与转子水平位置涡壳,导风板与转子旋转方向成切角,可稍微倾斜向转子中心点 ,背面用筋板支撑与壳体焊接牢靠.第二块导风板加装在距离第一块导风板沿转子旋转方向60°的涡壳上,同样导风板与转子旋转方向成切角,可稍微倾斜向转子中心点,背面用筋板支撑与壳体焊接牢靠。

2.2.3在出风侧壳体下部,转子端面加一L型倒扣的导风板,减少密封环受冲刷的几率。

2.2.4将转子端面的工艺孔进行堵焊,改造见下图

图二XR选粉机改造图

2.3外排气动阀误动作及供料系统能力不足

2.3.1由于金属探测仪准确性较低,正常生产中导致外排气动阀频繁误动作,影响了系统的稳定运行,同时给产、质量带来影响。

结合兄弟厂家使用情况,我单位将金属探测仪停用。

为防止辊压机内进铁在原材料供料胶带输送机上又增加两台除铁器,并坚持每周五稳流仓清仓、外排一次,有效地解决此问题。

2.3.2因该系统属于技改项目受厂地和空间限制,有一台原料供料胶带输送机布置角度达到15.6°,物料提升高度为700 mm,电机功率为30kw,实际生产中经常出现电机过载跳停事故。

经相关技术人员研究后将此电机功率加大到37kw后,这一问题得

到解决。

3 调试效果

通过试生产、辊压机系统改造和对岗位人员的技术培训,使辊压机台时产量稳定在200t/h以上(设计辊压机台时产量为200 t/h)。

正常运转时的主要参数:辊压机动辊电流67A、定辊电流71A、辊压机工作辊缝43~47mm,工作压力为8.5~9.0MPa、入辊压机提升机电流147A,出辊压机提升机电流为177A、V型选粉机入口热风阀开度70%、V型选粉机入口温度146℃、出口负压-2370Pa。

稳流仓仓重为13~22t、循环风机电流130A,入口负压为-6027Pa、RX动态选粉机频率22Hz,电流29A。

4.结束语

随着辊压机生料终粉磨技术的不断提高,其必将以工艺简单、占地面积小、装机设备少、能耗低、对原料的适应性较好、运行平衡,维护工作量小等优势得到更为广阔的发展空间。