防护体系对过氧化物硫化EPDM耐高温老化性能的影响

- 格式:pdf

- 大小:290.64 KB

- 文档页数:6

三元乙丙(EPDM)橡胶配方的配合体系介绍三元乙丙橡胶可以采用二烯烃类橡胶用的普通硫化方法硫化,但由于硫化速度较慢,故近年发展了高不饱和度三元乙丙橡胶,其硫化速度不低于高不饱和橡胶的。

三元乙丙橡胶通常可用硫黄、过氧化物、醌肟和反应性树脂等多种硫化体系进行硫化。

不同的硫化体系对其混炼胶的门尼粘度、焦烧时间、硫化速度以及硫化胶的次联键型、物理机械性能(如应力-应变、滞后、压缩变形以及耐热等性能)亦有着直接的影响。

硫化体系的选择要根据所用乙丙橡胶的类型、产品物理机械性能、操作安全性、喷霜以及成等因素加以综合考虑。

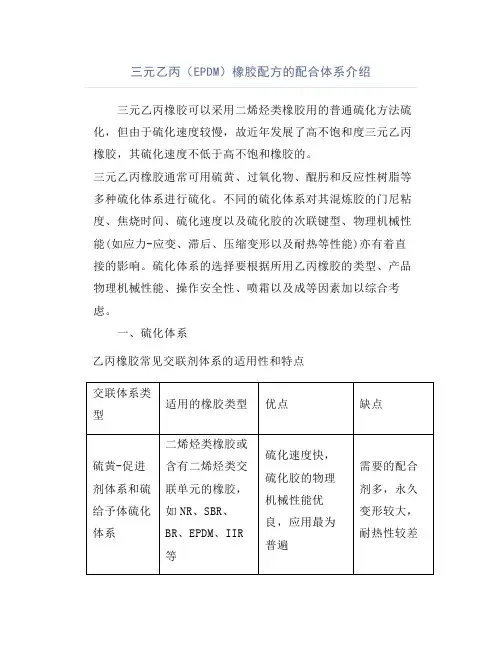

一、硫化体系乙丙橡胶常见交联剂体系的适用性和特点1硫黄硫化体系硫黄硫化体系是三元乙丙橡胶使用最广泛最主要的硫化体系。

在硫黄硫化体系中,由于硫黄在乙丙橡胶中溶解度较小,容易喷霜,不宜多用。

一般硫黄用量应控制在1~2份范围内。

在一定硫黄用量范围内,随硫黄用量增加,胶料硫化速度加快,焦烧时间缩短,硫化胶拉伸强度、定伸应力和硬度增高,拉断伸长率下降。

硫黄用量超过2份时,耐热性有下降,高温下压缩永久变形增大。

为使胶料不喷霜,促进剂的用量亦必须保持在三元乙丙橡胶的喷霜极限溶解度以下。

实际上,在工业生产中,基于以下原因几乎都是采用二种或多种促进剂的并用体系。

(1)多种促进剂并用,容易达到硫化作用平衡。

(2)许多促进剂在较低浓度时,就会发生喷霜,因此用量不宜太高。

(3)促进剂这间的协同效应,有利于导致硫化时间的缩短和交联密度的提高。

硫黄硫化体系中,促进剂的用量还可以通过增加硬脂酸的用量来提高,当其它条件不变的情况下,硬脂酸用量增加会导致交联密度、单硫和双硫交联键增加。

氧化锌用量的增加亦有助于在交联时形成促进剂,从而提高胶料的交联密度及抗返原性,改善动态疲劳性能和耐热性能。

2硫黄给予体硫化采用硫黄给予体代替部分硫黄,可使其生成的硫化胶主要具有单硫键或双硫键,因而可以改善胶料的耐热和高温下的压缩变形性能,延长焦烧时间。

epdm橡胶硫化时间EPDM橡胶硫化时间EPDM橡胶是一种具有优良耐候性和化学稳定性的合成橡胶,广泛应用于汽车工业、建筑材料和电气设备等领域。

硫化是EPDM橡胶加工过程中不可或缺的步骤,通过硫化可以使橡胶材料具有良好的弹性和耐用性。

本文将探讨EPDM橡胶的硫化时间及其影响因素。

EPDM橡胶的硫化时间是指在一定温度和压力下,橡胶材料达到预定硫化程度所需的时间。

硫化过程是通过加入硫化剂和促进剂,使橡胶分子间发生交联反应,形成三维网状结构,从而提高橡胶的物理性能。

硫化时间的长短直接影响到橡胶制品的质量和性能。

EPDM橡胶的硫化时间受多种因素的影响。

首先是硫化温度,一般来说,硫化温度越高,硫化时间越短。

这是因为高温可以提高反应速率,加速硫化反应的进行。

然而,过高的温度可能会导致橡胶材料的老化和降解,因此需要选择合适的硫化温度。

其次是硫化剂的种类和用量。

硫化剂是促进硫化反应进行的重要组分,常用的硫化剂包括硫和过氧化物类化合物。

不同硫化剂的活性和反应速率不同,会直接影响到硫化时间。

同时,硫化剂的用量也会对硫化时间产生影响,过高或过低的用量都可能引起硫化时间的变化。

橡胶材料的成分和配方也会对硫化时间产生影响。

EPDM橡胶通常与填料、增塑剂、防老化剂等进行混炼,这些添加剂的种类和用量都会对硫化时间产生影响。

例如,填料的种类和用量会影响到橡胶材料的热传导性能和流变性能,进而影响硫化过程的进行。

硫化时间还与硫化压力有关。

一般来说,硫化压力越高,硫化时间越短。

因为高压可以增加橡胶材料分子间的碰撞几率,促进硫化反应的进行。

然而,过高的压力可能会导致橡胶材料的变形和破坏,因此需要选择适当的硫化压力。

EPDM橡胶的硫化时间需要通过实验确定。

常用的实验方法包括恒温硫化试验和动态硫化试验。

恒温硫化试验是将橡胶样品置于恒定温度下,测定不同时间下的硫化程度,以确定硫化时间。

动态硫化试验则是在一定温度和时间下,通过测定硫化反应前后的物理性能变化,以求得硫化时间。

主要性能1.低密度高填充性乙丙橡胶是密度较低的一种橡胶,其密度为0.87。

加之可大量充油和加入填充剂,因而可降低橡胶制品的成本,弥补了乙丙橡胶生胶价格高的缺点,并且对高门尼值的乙丙橡胶来说,高填充后物理机械性能降低幅度不大.2。

耐老化性乙丙橡胶有优异的耐天候、耐臭氧、耐热、耐酸碱、耐水蒸汽、颜色稳定性、电性能、充油性及常温流动性。

乙丙橡胶制品在120℃下可长期使用,在150—200℃下可短暂或间歇使用。

加入适宜防老剂可提高其使用温度.以过氧化物交联的三元乙丙橡胶可在更苛刻的条件下使用。

三元乙丙橡胶在臭氧浓度50pphm、拉伸30%的条件下,可达150h以上不龟裂。

3.耐腐蚀性由于乙丙橡胶缺乏极性,不饱和度低,因而对各种极性化学品如醇、酸、碱、氧化剂、制冷剂、洗涤剂、动植物油、酮和脂等均有较好的抗耐性;但在脂属和芳属溶剂(如汽油、苯等)及矿物油中稳定性较差.在浓酸长期作用下性能也要下降.在ISO/TR 7620中汇集了近400种具有腐蚀性的气态和液态化学品对各种橡胶性能作用的资料,并规定了1—4级表示其作用的程度,见表1。

表1 腐蚀性化学品对橡胶性能的影响等级体积溶胀率/% 硬度降低值对性能影响1 <10 <10 轻微或无2 10—30 〈20 较小3 30—60 <30 中等4 〉60 〉30 严重4.耐水蒸汽性能乙丙橡胶有优异的耐水蒸汽性能并优于其耐热性.在230℃过热蒸汽中,近100h后外观无变化。

而氟橡胶、硅橡胶、氟硅橡胶、丁基橡胶、丁腈橡胶、天然橡胶在同样条件下,经历较短时间外观发生明显劣化现象。

5.耐过热水性能乙丙橡胶耐过热水性能亦较好,但与所用硫化系统密切相关.以二硫代二吗啡啉、TMTD为硫化系统的乙丙橡胶,在125℃过热水中浸泡15个月后,力学性能变化甚小,体积膨胀率仅0.3%.6.电性能乙丙橡胶具有优异的电绝缘性能和耐电晕性,电性能优于或接近丁苯橡胶、氯磺化聚乙烯、聚乙烯和交联聚乙烯。

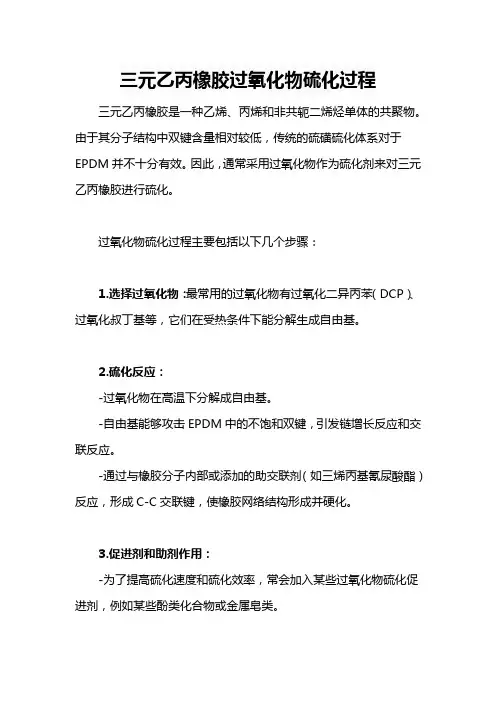

三元乙丙橡胶过氧化物硫化过程三元乙丙橡胶是一种乙烯、丙烯和非共轭二烯烃单体的共聚物。

由于其分子结构中双键含量相对较低,传统的硫磺硫化体系对于EPDM并不十分有效。

因此,通常采用过氧化物作为硫化剂来对三元乙丙橡胶进行硫化。

过氧化物硫化过程主要包括以下几个步骤:

1.选择过氧化物:最常用的过氧化物有过氧化二异丙苯(DCP)、过氧化叔丁基等,它们在受热条件下能分解生成自由基。

2.硫化反应:

-过氧化物在高温下分解成自由基。

-自由基能够攻击EPDM中的不饱和双键,引发链增长反应和交联反应。

-通过与橡胶分子内部或添加的助交联剂(如三烯丙基氰尿酸酯)反应,形成C-C交联键,使橡胶网络结构形成并硬化。

3.促进剂和助剂作用:

-为了提高硫化速度和硫化效率,常会加入某些过氧化物硫化促进剂,例如某些酚类化合物或金属皂类。

-矿物操作油和其他加工助剂也可能影响硫化过程,优化硫化胶料的性能,比如降低门尼黏度,改善流动性,同时不影响最终硫化产品的物理性能。

4.硫化温度与时间:

-过氧化物硫化的硫化温度通常较高,需要根据具体配方和产品要求设定,一般在140°C至190°C之间。

-硫化时间根据制品厚度、硫化温度以及所使用的过氧化物类型等因素确定,以确保达到充分的交联程度。

5.硫化后产物:

-经过过氧化物硫化的三元乙丙橡胶具有良好的耐候性、耐臭氧性和耐化学介质性能,广泛应用于汽车密封件、建筑防水材料、电线电缆绝缘层等领域。

过氧化物硫化体系过氧化物交联的机理主要是:过氧化物与橡胶共热时均裂产生自由基,然后通过自由基加成反应或夺取橡胶分子链上的ɑ-亚甲基活泼氢进行交联反应,从而在反应过程中不断形成C-C交联键。

过氧化物对弹性体的硫化过程,主要是分三步:(1)过氧化物发生均裂,形成两个烷氧自由基;(2)烷氧自由基从聚合物链上夺取氢原子;(3)两个邻近聚合物链的自由基结合, 形成碳-碳键。

用于橡胶硫化的过氧化物是一类含有O-O键的物质。

目前主要工业化生产的五类过氧化物是:二酰基过氧化物,叔烷基过氧酸酯,烷基氢过氧化物,二烷基过氧化物,二烷基过氧缩酮。

其中最常用的是过氧化二异丙苯(DCP)、过氧化苯甲酰(BPO)、1, 1-二叔丁基过氧基-3,3,5-三甲基环己烷(BPMC)、2,5-二甲基- 2,5-双(叔丁基过氧基) 己烷(DBPMH)、1,3-双(叔丁过氧异丙基)苯(BIPB)等助交联剂与硫黄硫化相比,单用过氧化物硫化胶的耐磨性能和动态性能等比较差。

在过氧化物硫化体系中添加某些具有自由基聚合性能的多官能单体,在一定程度上能够克服这些缺点,同时提高过氧化物的交联效率,加快硫化的速度,降低过氧化物的分解温度,保持了硫化胶的优良的性能,某些助交联剂还能有效减少硫化胶的臭味。

常用的活性助交联剂包括两类:第一类助交联剂通常是具有极性的多官能团低相对分子质量化合物,这些单体可以均聚或接枝到聚合物链上。

如三丙烯酸三羟甲基丙烷酯(TMPTA),三甲基丙烯酸三羟甲基丙烷酯(TMPTAMA),二丙烯酸乙二醇酯(EGDA),二甲基丙烯酸乙二醇酯(EGDMA),N ,N′- 对苯基双马来酰亚胺(PDM或者HVA-2),二丙烯酸锌(ZDA),二甲基丙烯酸锌(ZDMA)等。

其中,TMPTMA和TMPTA又称为增硬剂,在用过氧化物硫化时,能有效增加硫化胶的硬度,一般用量1份就能增加1单位硬度;PDM是一种多功能硫化助剂,在硫黄硫化、过氧化物硫化或树脂肟硫化中均能增加交联效率,提高硫化胶定伸应力。

阻燃等级阻燃等级由HB,V-2,V-1向V-0逐级递增:1、HB:UL94标准中最底的阻燃等级。

要求对于3到13 毫米厚的样品,燃烧速度小于40毫米每分钟;小于3毫米厚的样品,燃烧速度小于70毫米每分钟;或者在100毫米的标志前熄灭。

2、V-2:对样品进行两次10秒的燃烧测试后,火焰在60秒内熄灭。

可以有燃烧物掉下。

3、V-1:对样品进行两次10秒的燃烧测试后,火焰在60秒内熄灭。

不能有燃烧物掉下。

4、V-0:对样品进行两次10秒的燃烧测试后,火焰在30秒内熄灭。

不能有燃烧物掉下。

三元乙丙(EPDM)特性及用途三元乙丙橡胶是由乙烯、丙烯经溶液共聚合而成的橡胶,再引入第三单体(ENB)。

三元乙丙橡胶基本上是一种饱和的高聚物,耐老化性能非常好、耐天候性好、电绝缘性能优良、耐化学腐蚀性好、冲击弹性较好。

乙丙橡胶的最主要缺点是硫化速度慢;与其它不饱和橡胶并用难,自粘和互粘性都很差,故加工性能不好。

根据乙丙橡胶的性能特点,主要应用于要求耐老化、耐水、耐腐蚀、电气绝缘几个领域,如用于轮胎的浅色胎侧、耐热运输带、电缆、电线、防腐衬里、密封垫圈、建筑防水片材、门窗密封条、家用电器配件、塑料改性等。

乙丙橡胶的性质与用途。

乙丙橡胶以乙烯和丙烯为主要原材料合成,耐老化、电绝缘性能和耐臭氧发能突出。

乙丙橡胶可大量充油和填充碳黑,制品价格较低,乙丙橡胶化学稳定性好,耐磨性、弹性、耐油性和丁苯橡胶接近。

乙丙橡胶的用途十分广泛,可以作为轮胎侧、胶条和内胎以及汽车的零部件,还可以作电线、电缆包皮及高压、超高压绝缘材料。

还可制造及鞋、卫生用品等浅色制品。

乙丙橡胶的性能与改进:一、1、低密度高填充性乙丙橡胶的密度是较低的一种橡胶,其密度为0.87。

加之可大量充油和加入填充剂,因而可降低橡胶制品的成本,弥补了乙丙橡胶生胶价格高的缺点,并且对高门尼值的乙丙橡胶来说,高填充后物理机械能降低幅度不大。

2、耐老化性乙丙橡胶有优异的耐天候、耐臭氧、耐热、耐酸碱、耐水蒸汽、颜色稳定性、电性能、充油性及常温流动性。

共交联剂TAC和TAIC对EPDM耐高温性能的影响

李艳云

【期刊名称】《现代橡胶技术》

【年(卷),期】2009(000)005

【摘要】研究了共交联剂TAC(三烯丙基氰脲酸酯)和TAIC(三烯丙基异氰脲酸酯)对EPDM耐高温性能的影响。

研究结果表明,共交联剂TAC和TAIC可提高EPDM硫化反应速率,起到明显的促进交联作用,提高了交联程度和胶料的抗硫化返原性和EPDM耐高温性能。

【总页数】3页(P23-25)

【作者】李艳云

【作者单位】中橡集团曙光橡胶工业研究设计院,广西桂林541004

【正文语种】中文

【中图分类】TQ637

【相关文献】

1.用过氧化物和硫黄共交联剂硫化的EPDM/SBR并用胶的性能 [J],

J.Zhao;G.Ghebremeskel;J.Peasely Port Neches;朱永康

2.交联剂对动态硫化PP/EPDM中PP晶体及EPDM形态结构的影响 [J], 吴唯;徐种德

3.低分子乙烯基聚丁二烯共交联剂对EPDM胶料性能的影响 [J], 魏明勇;樊晓娜;陈朝晖;王迪珍;周蓬

4.助交联剂TAC和TAIC对EPDM过氧化物硫化的影响 [J], 苏志忠;陈朝晖;王迪

珍

5.低分子量乙烯基聚丁二烯共交联剂对EPDM过氧化物硫化的影响 [J], 魏明勇;陈朝晖

因版权原因,仅展示原文概要,查看原文内容请购买。

HNBR、EPDM、FKM O形圈的老化性能朱景芬;崔英【摘要】使HNBR、EPDM、FKM O形圈分别在75℃、100 ℃、125℃和150℃下未压缩和压缩老化长达1 a后,HNBR的硬度和玻璃化转变温度增幅较大,表现出明显的老化效应.而且,扩散限制氧化效应会产生非均相老化,严重影响125℃和150℃下HNBR的老化性能.EPDM的老化性能变化与HNBR的相似,但是不如HNBR的显著.FKM的老化性能影响很小.O形圈压缩老化后的压缩永久变形变化很大,可用时间-温度偏移和通用曲线确定其值.渗漏率测试结果表明,在静态条件下,材料老化,甚至已经严重恶化时,O形圈仍能保持不漏.【期刊名称】《世界橡胶工业》【年(卷),期】2016(043)012【总页数】7页(P14-20)【关键词】老化;密封;渗漏;压缩【作者】朱景芬;崔英【作者单位】中国石油兰州化工研究中心,甘肃兰州730060;中国石油兰州化工研究中心,甘肃兰州730060【正文语种】中文【中图分类】TQ336.4+1弹性体由于具有优异的弹性和相对低廉的价格而被广泛用作密封材料。

然而,由于其固有的化学性能,使其低温或长期使用性能受到了限制。

老化会使弹性体逐渐失去弹性以及恢复弹性的能力,使渗漏率超出规定。

对于某些应用,例如用作放射性废弃物的容器,使用寿命需要长达几十年,中途更换密封不太可能。

因此,材料的老化时间需要长达5 a。

采用氢化丁腈橡胶(HNBR)、三元乙丙橡胶(EPDM)、氟橡胶(FKM)制备O形密封圈进行加速老化测试。

本文涉及了老化1 a后的试样结果。

使用寿命有关的标准常被用来预测使用期限。

标准ISO 11346是指性能变化50%时的测试标准。

对于O形密封圈,经常用压缩永久变形作为判定其使用寿命的性能。

然而,O形密封圈的渗漏率是唯一直接与密封系统使用寿命有关的特性。

所有其他性能甚至压缩永久变形只是起指示作用,不是密封件损坏时使用寿命的判断标准。

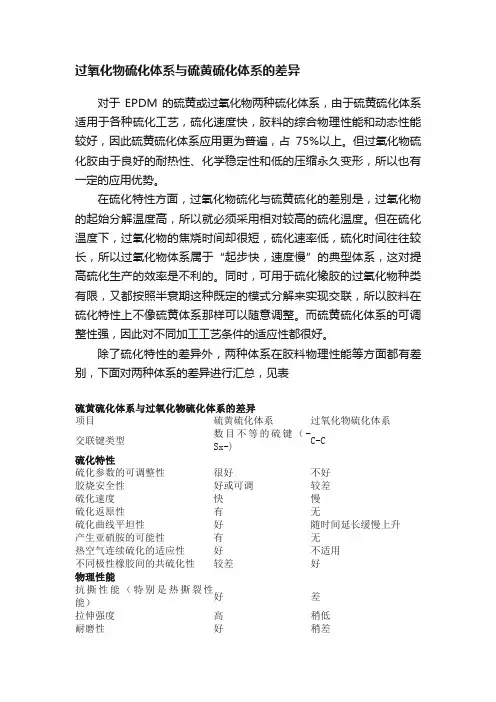

过氧化物硫化体系与硫黄硫化体系的差异对于EPDM的硫黄或过氧化物两种硫化体系,由于硫黄硫化体系适用于各种硫化工艺,硫化速度快,胶料的综合物理性能和动态性能较好,因此硫黄硫化体系应用更为普遍,占75%以上。

但过氧化物硫化胶由于良好的耐热性、化学稳定性和低的压缩永久变形,所以也有一定的应用优势。

在硫化特性方面,过氧化物硫化与硫黄硫化的差别是,过氧化物的起始分解温度高,所以就必须采用相对较高的硫化温度。

但在硫化温度下,过氧化物的焦烧时间却很短,硫化速率低,硫化时间往往较长,所以过氧化物体系属于“起步快,速度慢”的典型体系,这对提高硫化生产的效率是不利的。

同时,可用于硫化橡胶的过氧化物种类有限,又都按照半衰期这种既定的模式分解来实现交联,所以胶料在硫化特性上不像硫黄体系那样可以随意调整。

而硫黄硫化体系的可调整性强,因此对不同加工工艺条件的适应性都很好。

除了硫化特性的差异外,两种体系在胶料物理性能等方面都有差别,下面对两种体系的差异进行汇总,见表硫黄硫化体系与过氧化物硫化体系的差异项目硫黄硫化体系过氧化物硫化体系交联键类型数目不等的硫键(-Sx-)C-C硫化特性硫化参数的可调整性很好不好胶烧安全性好或可调较差硫化速度快慢硫化返原性有无硫化曲线平坦性好随时间延长缓慢上升产生亚硝胺的可能性有无热空气连续硫化的适应性好不适用不同极性橡胶间的共硫化性较差好物理性能抗撕性能(特别是热撕裂性能)好差拉伸强度高稍低耐磨性好稍差耐热性较差好回弹性较差好压缩永久变形较大小电绝缘性较差好产生漏电痕迹的可能性较大较小金属腐蚀性较大小硫化胶的颜色稳定性差好胶料喷霜的可能性较大较小介质中的抽提物含量高低对于过氧化物与硫黄(硫黄-促进剂体系)的混合硫化体系,也就是两种硫化体系所占的比重均较大时,胶料中硫交联键与C-C交联键的比例均高,使胶料具有更好的抗撕裂和耐疲劳性能,扯断强度和扯断伸长率较高,但耐老化性能和压缩永久变形性能则相对纯过氧化物硫化体系要差许多,表现出更多的加和效应。

三元乙丙橡胶三大硫化体系如何选择三元乙丙橡胶(EPDM)作为一种常用的合成橡胶,具有优良的耐热、耐候、电绝缘和化学稳定性等特性,广泛应用于汽车、建筑、电气设备等领域。

而硫化体系对于EPDM橡胶的性能具有重要影响,目前常用的三大硫化体系有石硫和含活性型硫的硫化体系、有机过氧化物硫化体系和有机硫化体系。

选择合适的硫化体系对于提高EPDM橡胶的性能至关重要,本文将从不同角度分析三大硫化体系的选择。

首先,在硫化效率方面,石硫体系的硫化速度较慢,而有机过氧化物硫化体系硫化速度较快,有机硫化体系介于两者之间。

因此,如果需要较快的硫化速度,可以选择有机过氧化物硫化体系或有机硫化体系;如果硫化速度要求不高,可以使用石硫体系。

此外,要考虑硫化后的产品性能,石硫体系硫化的产物主要是二硫键,而有机过氧化物和有机硫化体系则产生交联结构,硫化后的橡胶性能更优。

其次,对于不同应用领域的EPDM橡胶,硫化体系的选择也略有不同。

例如,在汽车行业,车身密封胶条、胎垫等需要耐候性好、耐热性好的EPDM橡胶,因此可以选择有机过氧化物硫化体系;而在电气设备方面,电线电缆绝缘层则需要具有良好的电绝缘性能和电气性能,因此可以选择有机硫化体系。

此外,还应考虑硫化体系对橡胶的毒性和环境影响。

石硫体系在硫化过程中产生硫化氢,有机过氧化物体系在加热条件下可能产生有害气体,对人体和环境具有一定的风险;而有机硫化体系则相对较安全。

因此,在选择硫化体系时应综合考虑终端应用的安全性和环境友好性。

最后,硫化体系的选择还需要根据工艺条件和成本因素进行考虑。

有机过氧化物硫化体系在硫化过程中需要加热,增加了生产的能耗和设备投资;而石硫体系则无需加热,更加便于操作和控制。

此外,有机过氧化物和有机硫化体系在市场上的价格相对较高,成本较高,而石硫体系则价格较低,成本相对较低。

综上所述,选择合适的硫化体系应综合考虑硫化效率、硫化后的产品性能、应用领域的要求、安全性和环境友好性、工艺条件和成本等因素。

第34卷第6期2007年6月世界橡胶工业WorldRubberIndustryVol.34No.6:10~15Jun.2007

防护体系对过氧化物硫化EPDM

耐高温老化性能的影响

翁国文, 单 培, 王 刚, 王 浩(徐州工业职业技术学院材料系,江苏徐州221140)

摘要: 采用对比法探讨防老剂单用和并用及用量对DCP硫化EPDM耐高温老化性能的影响,结果表明防老剂NBC的防护效果较好,其用量在2质量份左右为佳。防老剂并用后能较好地改善防老效能,

其中以NBC/MB和NBC/DNP并用为好。关键词: 防老剂;耐高温老化性能;EPDM

中图分类号:TQ330.38

+

2 文献标识码:B 文章编号:167128232(2007)0620010206

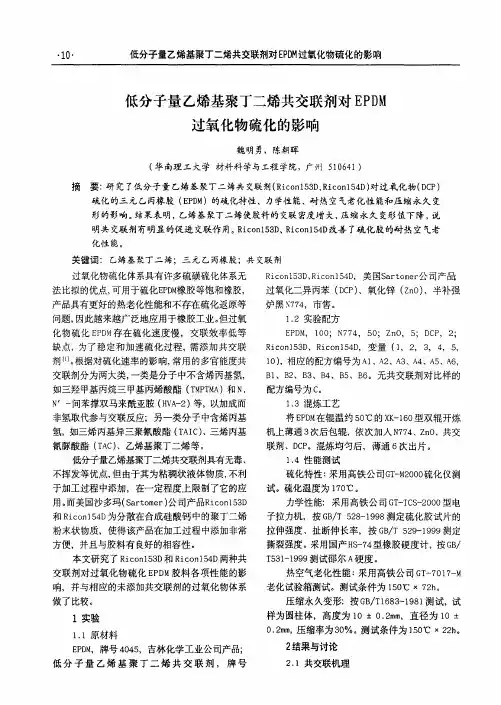

橡胶的耐热老化主要受橡胶结构、硫化体系、防老体系等因素的影响,主链键能高、饱和度高(不饱和度低)、极性高的橡胶耐老化性好。此外侧链的结构也对橡胶耐老化性有一定影响。三元乙丙橡胶(EPDM)是由乙烯、丙烯和少量第三单体共聚而成的,是一种非极性不结晶低不饱和橡胶,具有较好的耐高温老化等特性,使用温度可达120~150℃。在防老性能要求较低情况下可不使用防老剂,制作耐高温耐老化橡胶制品(如蒸汽胶管、电缆、耐热输送带等)[1]。硫化体系中过氧化物硫化体系由于生成键能较高的碳碳交联键,因而其硫化橡胶耐高温老化性较好;防老剂对二烯类橡胶(不饱和橡胶)耐老化性影响较大,同时对低不饱和橡胶也有一定的影响,这里我们就防老体系对EPDM耐热性进行讨论。1 实验1.1 主要原材料EPDM4045:吉林化学工业股份有限公司;DCP:江苏太仓塑料助剂厂;其它配合剂均为常用的工业配合剂。基本配方:EPDM4045:100;炭黑N330:50;硫化剂DCP:3;硫黄:0.3;促进剂CZ:0.8;防老剂:变量。1.2 主要实验设备开炼机(XK2160):无锡市第一橡塑机械设备厂;平板硫化机(QLB2350×350×2):无锡市第一橡塑机械设备厂;橡胶电子拉力机(JDL22500N):江都新真威试验机械有限责任公司;橡胶老化试验箱(401B):江都试验机械厂。1.3 试样制备过程先将EPDM在开炼机上薄通2遍,加入配方中定量部分的成分,如填料体系、硫化体系,

制成母胶。混炼辊温为:前辊温度55±5℃,后辊温度50±5℃。加料顺序为EPDM→促进剂CZ→炭黑N330→硫化剂DCP、S。之后翻炼并均匀出片。再分为若干份,加入不同的防老剂翻炼均匀。在平板硫化机上硫化试片,硫化温度为170℃,硫化压力为15MPa(表压),硫化时间为8.5min。1.4 性能测试硫化胶拉伸性能的测定按GB/T52821998

进行;邵尔A硬度的测定按GBΠT53121999进行;硫化胶耐热空气老化性能的测定按GB/

T351222001进行(老化条件为150℃×168h);滚筒耐磨性按GB/T986721988进行(磨耗行驶里程为40m)。

2 结果与讨论2.1 防老剂的品种不同对耐热老化性的影响单用常用的防老剂进行对比(用量为2质量份),试验的结果如表1所示。表1 防老剂的品种对EPDM耐老化性能的影响 防老剂品种MBBLE4010NA4020DNPADNBCRD

邵氏A硬度6562.56663.56765.559.562.567.5

拉伸强度ΠMPa21.5720.6618.4018.0723.8218.4017.4823.8923.20

300%定伸应力ΠMPa10.918.986.446.7612.158.656.9210.5910.58伸长率Π%485549654610463491604493519

永久变形Π%142422222024241820

滚筒磨耗Πcm

30.20.180.1950.160.180.180.180.190.215

老化后性能邵氏A硬度74.572.574.57572.572.57672.572.5

拉伸强度ΠMPa10.0617.3614.6012.1118.2116.2712.5921.9214.54

伸长率Π%104179160140173154112265152

邵氏A硬度变化值9.5108.511.55.5716.5105

拉伸强度变化率Π%-53.36-15.97-20.65-32.98-23.55-11.58-27.97-8.25-37.33

伸长率变化率Π%-78.56-67.40-75.54-77.05-62.63-68.64-81.46-46.25-70.71

注:防老剂MB:22巯基苯并咪唑;防老剂BLE:丙酮和二苯胺高温反应产物;防老剂4010NA:N2异丙基2N′2苯基对苯二胺;防老剂4020:N2(1,32二甲基丁基)2N′2苯基对苯二胺;防老剂DNP:N,N′2二(β2萘基)对苯二胺;防老剂A:N2苯基2α2萘胺;防老剂D:N2苯基2β2萘胺;防老剂NBC:二丁基二硫代氨基甲酸镍;防老剂RD:2,2,42三甲基21,22二氢化喹啉聚合体 从表1可知,经过长时间高温老化后胶料性能的变化表现为硬度上升、拉伸强度下降、伸长率下降,这表明过氧化物硫化EPDM胶料的高温长时间老化行为是典型的结构化过程,不同防老剂由于抗热氧老化的防护效果不同,对EPDM高温长时间老化后的性能影响也不同。各种防老剂对老化性能变化值排列为:邵氏A硬度变化值:D>4020>BLE、NBC>MB>4010NA>A>DNP>RD;拉伸强度下降率:MB>RD>4020>D>DNP>4010NA>BLE>A>NBC;伸长率下降率:D>MB>4020>4010NA>

RD>A>BLE>DNP>NBC。总体上,防老剂NBC对过氧化物硫化EPDM高温长时间老化防护效果较好。防老剂NBC为二丁基二硫代氨基甲酸镍,具有较好的抗臭氧老化和抗氧老化性,比较适合于高温长时间橡胶老化防护[2]。2.2 防老剂的并用对耐热老化性能的影响选取了防老剂D、MB、4020、SPC、BLE、DNP、NBC进行两两并用试验(防老剂并用量为1/1,总量为2质量份),结果如表2~表7所示。表2 防老剂的并用形式对EPDM耐老化性能的影响(1)

防老剂并用品种D/SPCD/MBD/4020D/BLE

邵氏A硬度60.563.564.564.5

拉伸强度ΠMPa19.8021.4116.9218.31

300%定伸应力ΠMPa9.168.796.238.21伸长率Π%513555583518

永久变形Π%16202224

滚筒磨耗Πcm

30.20.2250.20.205

老化后性能邵氏A硬度73.572.574.576.5

拉伸强度ΠMPa16.4815.2913.2016.33

伸长率Π%154139130152

邵氏A硬度变化值1391012

・11・ 第34卷第6期翁国文等.防护体系对过氧化物硫化EPDM耐高温老化性能的影响 (续表)拉伸强度变化率Π%-16.77-28.58-21.99-10.81

伸长率变化率Π%-69.98-74.95-77.70-70.66

平均硬度变化值11

平均拉伸强度变化率Π%-19.54

平均伸长率变化率Π%-73.32

注:防老剂SPC:含一定量轻质碳酸钙的苯乙烯化苯酚表3 防老剂的并用形式对EPDM耐老化性能的影响(2)

防老剂并用品种MB/DMB/4020MB/BLE

邵氏A硬度63.567.566.5

拉伸强度ΠMPa21.4119.5621.71

300%定伸应力ΠMPa8.798.1410.09伸长率Π%555504527

永久变形Π%202624

滚筒磨耗Πcm

30.2250.210.16

老化后性能邵氏A硬度72.575.578.5

拉伸强度ΠMPa15.2914.8814.23

伸长率Π%139150124

邵氏A硬度变化值9812

拉伸强度变化率Π%-28.58-23.93-34.45

伸长率变化率Π%-74.9570.24-76.47

平均硬度变化值9.67

平均拉伸强度变化率Π%-28.99

平均伸长率变化率Π%-73.89

表4 防老剂的并用形式对EPDM耐老化性能的影响(3)

防老剂并用品种4020/D4020/MB4020/SPC4020/BLE

邵氏A硬度64.567.564.565

拉伸强度ΠMPa16.9219.5619.618.84

300%定伸应力ΠMPa6.238.148.067.40伸长率Π%583504544554

永久变形Π%22262226

滚筒磨耗Πcm

30.20.210.190.23

老化后性能邵氏A硬度74.575.574.576.5

拉伸强度ΠMPa13.2014.8817.1613.73

伸长率Π%130150168130

邵氏A硬度变化值1081011.5

拉伸强度变化率Π%-21.99-23.93-12.45-27.12

伸长率变化率Π%-77.70-70.24-69.12-76.53

平均硬度变化值9.875

平均拉伸强度变化率/%-21.37

平均伸长率变化率/%-73.40

・21・ 世 界 橡 胶 工 业2007