4章 老化与防护4-常用防老剂

- 格式:ppt

- 大小:125.00 KB

- 文档页数:17

橡胶防老剂种类橡胶防老剂是一种用于保护橡胶制品不受氧化、紫外线和热分解等因素影响而损失弹性和耐久性的化学品。

在橡胶工业中,防老剂是不可或缺的一种辅助材料。

本文将介绍几种常见的橡胶防老剂种类。

一、苯丙基酮类(MB系列)苯丙基酮类是最早被使用的防老剂之一,也是最常用的一种。

它们具有良好的稳定性和耐热性,能够有效地延长橡胶制品的使用寿命。

苯丙基酮类防老剂主要包括2-甲基-1,2-二苯乙酮(MB)、4,4'-二甲基二苯乙烷(MDB)、4,4'-二甲基二苯乙烯(MDEA)等。

二、芳香族氨基酚类(NA系列)芳香族氨基酚类防老剂具有很好的抗氧化性能和耐高温性能。

它们通常被用于加工高温硫化橡胶制品,如轮胎、皮带等。

芳香族氨基酚类防老剂主要包括N-苯基-α-萘胺(NA)、N-异丁基-α-萘胺(IPPD)、N,N'-二异丁基-2-萘酰胺(IDPN)等。

三、苯并噻唑类(BT系列)苯并噻唑类防老剂具有很好的热稳定性和耐氧化性能,能够有效地延长橡胶制品的使用寿命。

它们通常被用于加工汽车轮胎、工业皮带等高强度橡胶制品。

苯并噻唑类防老剂主要包括2-(4'-甲基苯并噻唑)苯并噻唑(MBT)、2-(4'-甲基苄基)苯并噻唑(MBTS)等。

四、多酚类多酚类防老剂具有很好的抗氧化性能和耐热性能,能够有效地延长橡胶制品的使用寿命。

它们通常被用于加工高温硫化橡胶制品,如轮胎、皮带等。

多酚类防老剂主要包括二叔丁基对苯二酚(TBP)、4,4'-二叔丁基二苯酚(TBD)等。

五、硫化剂硫化剂是一种常见的橡胶助剂,它们能够促进橡胶分子之间的交联反应,从而提高橡胶制品的强度和耐久性。

硫化剂通常与防老剂一起使用,以达到更好的效果。

常用的硫化剂包括硫磺、过氧化物、亚硝酸盐等。

六、总结以上介绍了几种常见的橡胶防老剂种类。

不同种类的防老剂在不同条件下表现出不同的性能,因此在选择时需要根据具体情况进行综合考虑。

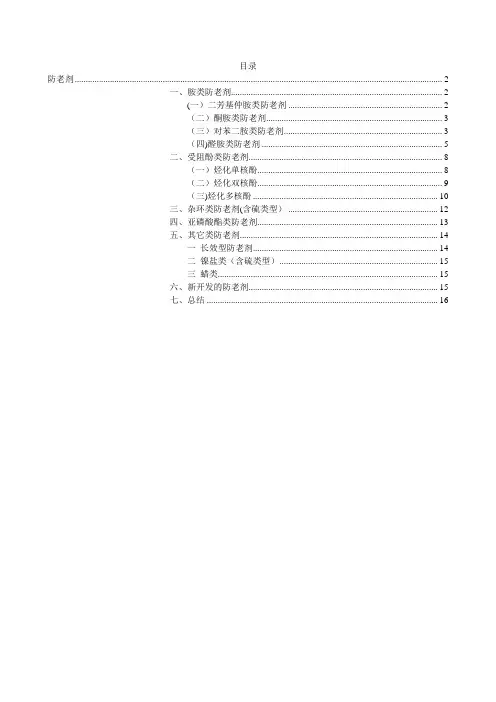

目录防老剂 (2)一、胺类防老剂 (2)(一)二芳基仲胺类防老剂 (2)(二)酮胺类防老剂 (3)(三)对苯二胺类防老剂 (3)(四)醛胺类防老剂 (5)二、受阻酚类防老剂 (8)(一)烃化单核酚 (8)(二)烃化双核酚 (9)(三)烃化多核酚 (10)三、杂环类防老剂(含硫类型) (12)四、亚磷酸酯类防老剂 (13)五、其它类防老剂 (14)一长效型防老剂 (14)二镍盐类(含硫类型) (15)三蜡类 (15)六、新开发的防老剂 (15)七、总结 (16)防老剂橡胶的老化过程属自由基链反应,它不仅使橡胶分子链断裂(橡胶软化),也能引起链交联(橡胶硬化)。

故防老剂按作用机理分类又分为自由基抑制剂和过氧化物分解剂。

防老剂按化学结构可分为五种:胺类、酚类、杂环类、亚磷酸酯类及其它类;还有一种是物理防老剂,如橡胶防护蜡、微晶蜡等,它们的加入能在橡胶表面形成一层保护膜,隔绝氧和臭氧的侵蚀。

高效、多能、不污染、低毒、价格低廉是防老剂发展的主要方向。

一、胺类防老剂仲芳胺类抗氧剂具有,能够提供H原子,使活性自由基终止.Ar2H-H+RO2· → ROOH+Ar2N·生成的自由基Ar2N·兼具捕获活性自由基的能力,也可以终止第二个动力学链。

Ar2N·+ROO·→Ar2NOOR叔胺类化合物,虽然不含—NH反应官能团,但当它和自由基如(RO2·)相遇时由于电子的转移而使自由基终止,因此也具有抗氧性。

(一)二芳基仲胺类防老剂二芳基仲胺类防老剂有苯基萘胺和取代二苯胺类。

1。

苯基萘胺类防老剂具有良好的抗热、抗氧、抗屈挠老化的性能,曾经是橡胶防老剂最基本的品种,后因毒性方面的争议,使用量逐年减少。

萘胺类防老剂代表品种是:防老剂D防老剂A现以防老剂D为例说明萘胺类防老剂的合成方法。

++2—萘酚以间接蒸汽加热熔化后,压入80KPa的反应器中。

以苯胺盐酸盐作催化剂,其用量为2-萘酚质量的0.062%.2-萘酚与苯胺的分子比为1:1。

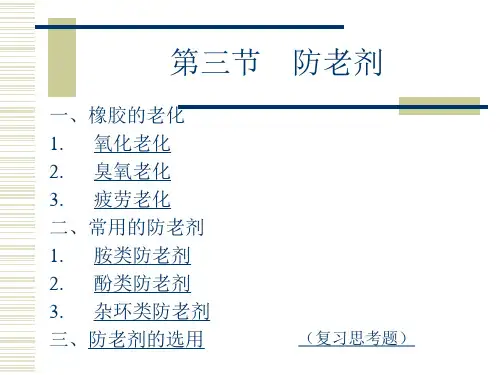

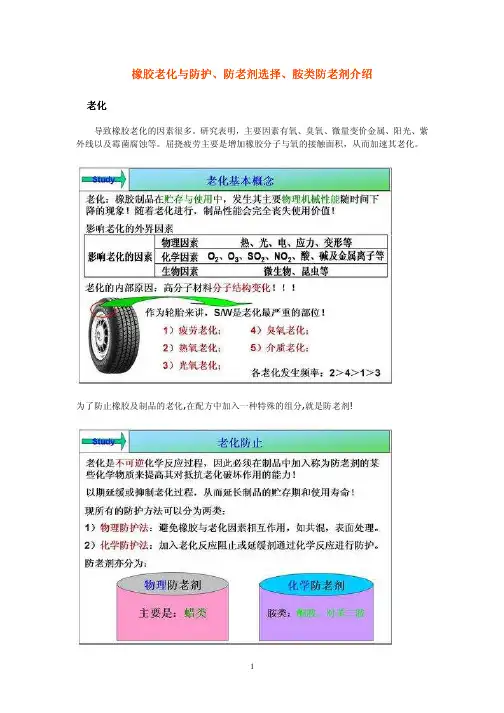

橡胶的老化与防护概述老化:橡胶或橡胶制品在加工、贮存和使用过程中,由于受内、外因素的综合作用使性能逐渐下降,最后丧失使用价值的现象。

橡胶老化的原因:内因:①橡胶的分子结构;②橡胶配合组分及杂质。

外因:物理因素,化学因素,生物因素。

最常见的、影响最大、破坏性最强的因素:热、氧、臭氧、光、机械力和金属离子。

橡胶老化的防护:物理防护法:①橡塑共混—减少双键及α-H的浓度;②表面镀层或处理—减少与氧、臭氧、光的接触;③加光屏蔽剂—减少光的作用;⑤加石蜡—减少与氧、臭氧、光的接触。

化学防护法:加入各种化学防老剂,延缓老化反应。

一、橡胶热氧老化1.吸氧曲线:(1)老化诱导期(吸氧量低,几乎无ROOH,吸氧速度慢。

对橡胶性能影响不大。

)(2)恒速吸氧阶段,吸氧量低,ROOH增加,在该阶段末期,ROOH几乎达到最高值。

(ROOH累积期)。

(3)吸氧速度激增,比诱导期大几个数量级;吸氧量急剧增加;ROOH急剧降低--自催化氧化阶段。

该阶段末期,橡胶老化,橡胶性能恶化。

(4)老化后期:恒速反应期,橡胶没有反应活性点—橡胶深度老化。

2.不饱和橡胶的热氧老化方式有两种类型(1)以分子链裂解为主—含异戊二烯单元的橡胶如NR、IR、IIR。

橡胶平均分子量下降,变软、发粘。

(2)以分子链间交联为主—含丁二烯单元的橡胶如BR、SBR、NBR。

分子量增大,变硬发脆。

3.影响橡胶热氧老化的因素1.橡胶本身的影响:(1)双键的含量及位置;(2)取代基的电子效应;(3)取代基的位阻效应;(4)橡胶的结晶性。

2.温度3.氧的浓度4.重金属离子(变价金属离子)(催化作用)5.硫化:硫化减少了α-H的量,减少了老化反应点;硫化胶的网络结构阻止O2的扩散、渗透;硫交联键有分解ROOH 的作用。

热氧老化的特点:自由基链式反应,自催化反应2.化学防护法(1)链终止型防老剂:自由基捕捉体型,电子给予体型,氢给予体型;(2)破坏ROOH型防老剂:辅助防老剂;(3)金属离子钝化剂:铜抑制剂和铁抑制剂.二、橡胶的臭氧老化及防护臭氧老化:生胶或橡胶制品在氧、臭氧、应力应变等因素共同作用下产生的一种老化现象。

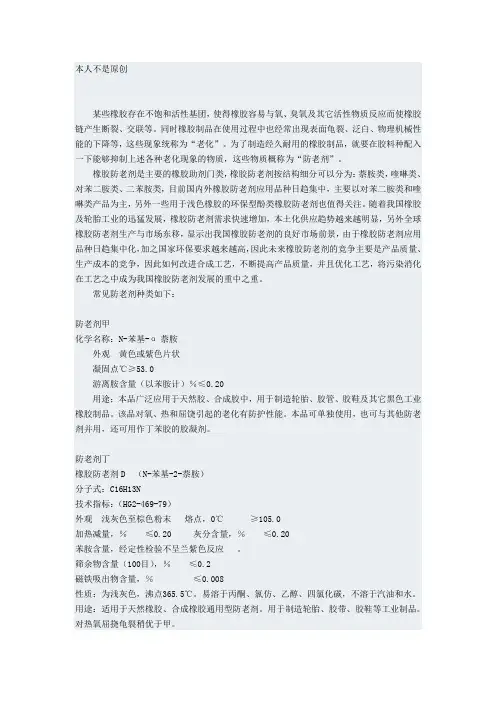

本人不是原创某些橡胶存在不饱和活性基团,使得橡胶容易与氧、臭氧及其它活性物质反应而使橡胶链产生断裂、交联等。

同时橡胶制品在使用过程中也经常出现表面龟裂、泛白、物理机械性能的下降等,这些现象统称为“老化”。

为了制造经久耐用的橡胶制品,就要在胶料种配入一下能够抑制上述各种老化现象的物质,这些物质概称为“防老剂”。

橡胶防老剂是主要的橡胶助剂门类,橡胶防老剂按结构细分可以分为:萘胺类,喹啉类、对苯二胺类、二苯胺类,目前国内外橡胶防老剂应用品种日趋集中,主要以对苯二胺类和喹啉类产品为主,另外一些用于浅色橡胶的环保型酚类橡胶防老剂也值得关注。

随着我国橡胶及轮胎工业的迅猛发展,橡胶防老剂需求快速增加,本土化供应趋势越来越明显,另外全球橡胶防老剂生产与市场东移,显示出我国橡胶防老剂的良好市场前景,由于橡胶防老剂应用品种日趋集中化,加之国家环保要求越来越高,因此未来橡胶防老剂的竞争主要是产品质量、生产成本的竞争,因此如何改进合成工艺,不断提高产品质量,并且优化工艺,将污染消化在工艺之中成为我国橡胶防老剂发展的重中之重。

常见防老剂种类如下:防老剂甲化学名称:N-苯基-α萘胺外观黄色或紫色片状凝固点℃≥53.0游离胺含量(以苯胺计)%≤0.20用途;本品广泛应用于天然胶、合成胶中,用于制造轮胎、胶管、胶鞋及其它黑色工业橡胶制品。

该品对氧、热和屈饶引起的老化有防护性能。

本品可单独使用,也可与其他防老剂并用,还可用作丁苯胶的胶凝剂。

防老剂丁橡胶防老剂D (N-苯基-2-萘胺)分子式:C16H13N技术指标:(HG2-469-79)外观浅灰色至棕色粉末熔点,0℃≥105.0加热减量,%≤0.20灰分含量,%≤0.20苯胺含量,经定性检验不呈兰紫色反应。

筛余物含量(100目),%≤0.2磁铁吸出物含量,%≤0.008性质:为浅灰色,沸点365.5℃。

易溶于丙酮、氯仿、乙醇、四氯化碳,不溶于汽油和水。

用途:适用于天然橡胶、合成橡胶通用型防老剂。

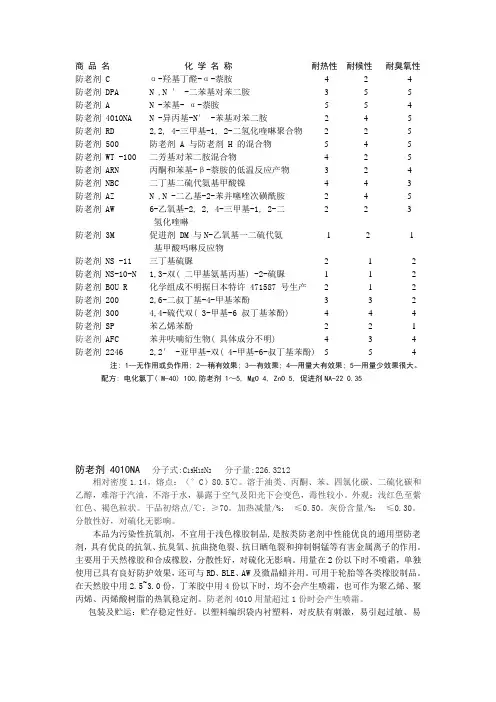

商品名化学名称耐热性耐候性耐臭氧性防老剂 C α-羟基丁醛-α-萘胺 4 2 4防老剂 DPA N ,N ′ -二苯基对苯二胺 3 5 5防老剂 A N -苯基- α-萘胺 5 5 4防老剂 4010NA N -异丙基-N′ -苯基对苯二胺 2 4 5防老剂 RD 2,2, 4-三甲基-1, 2-二氢化喹啉聚合物 2 2 5防老剂 500 防老剂 A 与防老剂 H 的混合物 5 4 5防老剂 WT -100 二芳基对苯二胺混合物 4 2 5防老剂 ARN 丙酮和苯基-β-萘胺的低温反应产物 3 2 4防老剂 NBC 二丁基二硫代氨基甲酸镍 4 4 3防老剂 AZ N ,N -二乙基-2-苯并噻唑次磺酰胺 2 4 5防老剂 AW 6-乙氧基-2, 2, 4-三甲基-1, 2-二 2 2 3氢化喹啉防老剂 3M 促进剂 DM 与N-乙氧基一二硫代氨 1 2 1基甲酸吗啉反应物防老剂 NS -11 三丁基硫脲 2 1 2 防老剂 NS-10-N 1,3-双( 二甲基氨基丙基) -2-硫脲 1 1 2 防老剂 BOU R 化学组成不明据日本特许 471587 号生产 2 1 2 防老剂 200 2,6-二叔丁基-4-甲基苯酚 3 3 2 防老剂 300 4,4-硫代双( 3-甲基-6 叔丁基苯酚) 4 4 4 防老剂 SP 苯乙烯苯酚 2 2 1防老剂 AFC 苯并呋喃衍生物( 具体成分不明) 4 3 4防老剂 2246 2,2′ -亚甲基-双( 4-甲基-6-叔丁基苯酚) 5 5 4 注: 1—无作用或负作用; 2—稍有效果; 3—有效果; 4—用量大有效果; 5—用量少效果很大。

配方: 电化氯丁( M-40) 100,防老剂 1~5, MgO 4, ZnO 5, 促进剂NA-22 0.35防老剂 4010NA分子式:C15H18N2分子量:226.3212相对密度1.14,熔点:(°C)80.5℃。

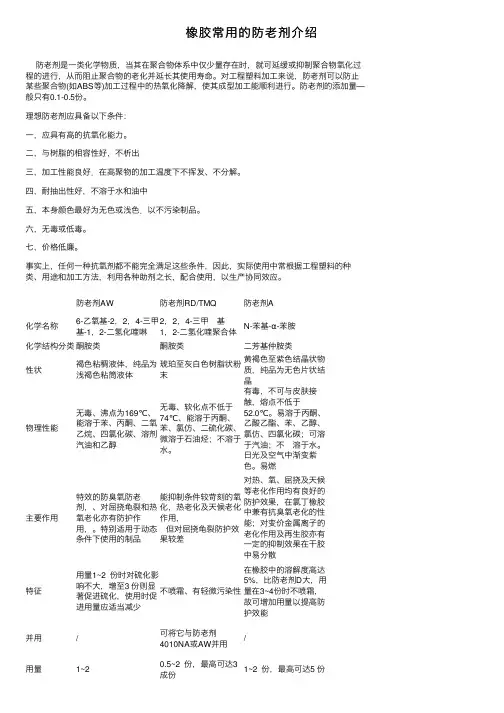

橡胶常⽤的防⽼剂介绍防⽼剂是⼀类化学物质,当其在聚合物体系中仅少量存在时,就可延缓或抑制聚合物氧化过程的进⾏,从⽽阻⽌聚合物的⽼化并延长其使⽤寿命。

对⼯程塑料加⼯来说,防⽼剂可以防⽌某些聚合物(如ABS等)加⼯过程中的热氧化降解,使其成型加⼯能顺利进⾏。

防⽼剂的添加量—般只有0.1-0.5份。

理想防⽼剂应具备以下条件:⼀,应具有⾼的抗氧化能⼒。

⼆,与树脂的相容性好,不析出三,加⼯性能良好.在⾼聚物的加⼯温度下不挥发、不分解。

四,耐抽出性好,不溶于⽔和油中五,本⾝颜⾊最好为⽆⾊或浅⾊.以不污染制品。

六,⽆毒或低毒。

七,价格低廉。

事实上,任何⼀种抗氧剂都不能完全满⾜这些条件,因此,实际使⽤中常根据⼯程塑料的种类、⽤途和加⼯⽅法,利⽤各种助剂之长,配合使⽤,以⽣产协同效应。

防⽼剂AW防⽼剂RD/TMQ防⽼剂A化学名称6-⼄氧基-2,2,4-三甲基-1,2-⼆氢化喹啉2,2,4-三甲基1,2-⼆氢化喹聚合体N-苯基-α-苯胺化学结构分类酮胺类酮胺类⼆芳基仲胺类性状褐⾊粘稠液体,纯品为浅褐⾊粘筒液体琥珀⾄灰⽩⾊树脂状粉末黄褐⾊⾄紫⾊结晶状物质,纯品为⽆⾊⽚状结晶物理性能⽆毒、沸点为169℃、能溶于苯、丙酮、⼆氧⼄烷、四氯化碳、溶剂汽油和⼄醇⽆毒、软化点不低于74℃、能溶于丙酮、苯、氯仿、⼆硫化碳、微溶于⽯油烃;不溶于⽔。

有毒,不可与⽪肤接触,熔点不低于52.0℃。

易溶于丙酮、⼄酸⼄酯、苯、⼄醇、氯仿、四氯化碳;可溶于汽油;不溶于⽔。

⽇光及空⽓中渐变紫⾊。

易燃主要作⽤特效的防臭氧防⽼剂,、对屈挠龟裂和热氧⽼化亦有防护作⽤,。

特别适⽤于动态条件下使⽤的制品能抑制条件较苛刻的氧化,热⽼化及天候⽼化作⽤,但对屈挠龟裂防护效果较差对热、氧、屈挠及天候等⽼化作⽤均有良好的防护效果,在氯丁橡胶中兼有抗臭氧⽼化的性能;对变价⾦属离⼦的⽼化作⽤及再⽣胶亦有⼀定的抑制效果在⼲胶中易分散特征⽤量1~2 份时对硫化影响不⼤,增⾄3 份则显著促进硫化,使⽤时促进⽤量应适当减少不喷霜、有轻微污染性在橡胶中的溶解度⾼达5%,⽐防⽼剂D⼤,⽤量在3~4份时不喷霜,故可增加⽤量以提⾼防护效能并⽤/可将它与防⽼剂4010NA或AW并⽤/⽤量1~20.5~2 份,最⾼可达3成份1~2 份,最⾼可达5 份防⽼剂D防⽼剂4010/防⽼剂CPPD 防⽼剂4010NA /防⽼剂IPPD化学名称N-苯基-2-萘胺N-苯基-N`-环⼰基对苯⼆胺N-苯基-N`-异丙基 -对苯⼆胺化学结构分类⼆芳基仲胺类对苯⼆胺类对苯⼆胺类性状浅灰⾊⾄浅棕⾊粉末,纯品为⽩⾊粉末灰⽩⾊粉末,纯品为⽩⾊粉末紫⾊⽚状结晶物理性能易燃,易溶剂于丙酮、⼄酸⼄酯、⼆硫化碳、氯仿;可溶于⼄醇、四氯化碳;不溶于汽油和⽔对⽪肤有刺激性,1.29,熔点为低于110℃,极易溶于氯甲烷,易溶于苯、⼄酸⼄酯、丙酮、难溶于溶剂汽油,不溶于⽔微有毒性,能引起⽪肤过敏反应,熔点不低于70℃。

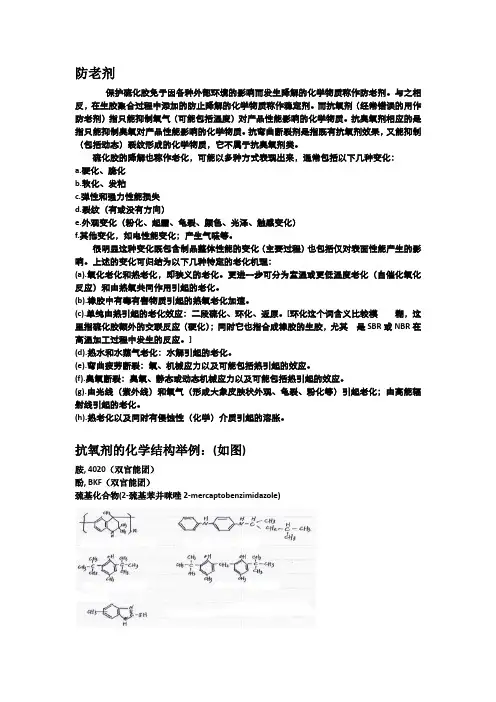

防老剂保护硫化胶免于因各种外部环境的影响而发生降解的化学物质称作防老剂。

与之相反,在生胶聚合过程中添加的防止降解的化学物质称作稳定剂。

而抗氧剂(经常错误的用作防老剂)指只能抑制氧气(可能包括温度)对产品性能影响的化学物质。

抗臭氧剂相应的是指只能抑制臭氧对产品性能影响的化学物质。

抗弯曲断裂剂是指既有抗氧剂效果,又能抑制(包括动态)裂纹形成的化学物质,它不属于抗臭氧剂类。

硫化胶的降解也称作老化,可能以多种方式表现出来,通常包括以下几种变化:a.硬化、脆化b.软化、发粘c.弹性和强力性能损失d.裂纹(有或没有方向)e.外观变化(粉化、起霜、龟裂、颜色、光泽、触感变化)f.其他变化,如电性能变化;产生气味等。

很明显这种变化既包含制品整体性能的变化(主要过程)也包括仅对表面性能产生的影响。

上述的变化可归结为以下几种特定的老化机理:(a).氧化老化和热老化,即狭义的老化。

更进一步可分为室温或更低温度老化(自催化氧化反应)和由热氧共同作用引起的老化。

(b).橡胶中有毒有害物质引起的热氧老化加速。

(c).单纯由热引起的老化效应:二段硫化、环化、返原。

[环化这个词含义比较模糊,这里指硫化胶额外的交联反应(硬化);同时它也指合成橡胶的生胶,尤其是SBR或NBR在高温加工过程中发生的反应。

](d).热水和水蒸气老化:水解引起的老化。

(e).弯曲疲劳断裂:氧、机械应力以及可能包括热引起的效应。

(f).臭氧断裂:臭氧、静态或动态机械应力以及可能包括热引起的效应。

(g).由光线(紫外线)和氧气(形成大象皮肤状外观、龟裂、粉化等)引起老化;由高能辐射线引起的老化。

(h).热老化以及同时有侵蚀性(化学)介质引起的溶胀。

抗氧剂的化学结构举例:(如图)胺, 4020(双官能团)酚, BKF(双官能团)巯基化合物(2-巯基苯并咪唑2-mercaptobenzimidazole)所有的老化过程,除了二段硫化和返原外,都可以通过添加防老剂来抑制,但没有一种产品可以抑制上述所有的老化过程。

4,4`-二(苯基异丙基)二苯胺【中文名称】防老剂KY-405;4,4`-二(苯基异丙基)二苯胺【英文名称】AntioxidantKY-405;4,4`-bis(phenylisopropyl)diphenylamine【结构或分子式】【密度】〉90(工业品)【性状】白色粉末。

无毒。

【溶解情况】溶于丙酮、氯仿、三氯乙烯、苯、环己烷,微溶于水、乙醇。

【用途】用于防护天然橡胶和丁苯、异戊、氯丁、丁基等合成橡胶因热、光、臭氧引起的老化。

与含硫抗氧剂有良好的协同效应。

适用于浅色和艳色橡胶制品。

也可用作聚氨酯泡沫塑料、聚烯烃、碳黑填充聚烯烃以及橡塑电线电缆、食品包装材料和胶粘剂等的抗氧剂,尤其在氯丁胶彩色电缆护套中的耐热老化性能较好。

【制备或来源】由二苯胺与α-甲基苯乙烯在活性白土催化剂存在下反应而制得密度:〉90(工业品)性状:白色粉末。

无毒。

溶解情况:溶于丙酮、氯仿、三氯乙烯、苯、环己烷,微溶于水、乙醇。

用途:用于防护天然橡胶和丁苯、异戊、氯丁、丁基等合成橡胶因热、光、臭氧引起的老化。

与含硫抗氧剂有良好的协同效应。

适用于浅色和艳色橡胶制品。

也可用作聚氨酯泡沫塑料、聚烯烃、碳黑填充聚烯烃以及橡塑电线电缆、食品包装材料和胶粘剂等的抗氧剂,尤其在氯丁胶彩色电缆护套中的耐热老化性能较好。

制备或来源:由二苯胺与α-甲基苯乙烯在活性白土催化剂存在下反应而制得。

防老剂4,4′-二苯异丙基二苯胺Antioxidant HS-911学名:4,4′-二苯异丙基二苯胺结构式:分子式:C30H31N分子量:405功用:防老剂HS-911高效无毒,是取代有致癌作用的防丁、防甲和RD等品种理想的防老剂。

适用于天然橡胶、异戊胶、丁苯胶、丁腈胶、丁基胶、氯丁胶及其并用胶、对氯丁橡胶防热老化特别有效,还可用于塑料工业。

本品不仅对硫化胶热老化、光老化、臭氧老化以及在多次变形条件下的破坏具有防护作用,而且对变价金属、重金属起一定的钝化作用“由于污染较轻微”,可应用于一般彩色电线电缆的绝缘和护套橡皮及一般彩色橡胶制品,代替防老剂264、SP、2264、MB、DNP等非污染性防老剂,从而大幅度降低生产成本。

★塑料防老化所谓防老化,也叫稳定化,就是采取一定的措施,阻止或延缓致老化的化学反应。

严格来讲,不可能完全阻止老化,只能延缓老化过程。

目前较为适用的防老化措施有以下四个方面。

1.改进共聚物的化学结构,减少对天候老化敏感的官能团或引进含有稳定基团的结构。

2.对活泼端基进行消活稳定处理,该法主要用于聚缩醛类高聚物。

3.物理稳定化,如拉伸取向。

4.加入添加剂,如抗氧剂和光稳定剂等。

其中,方法4是塑料防老化最通用的方法,其优点在于简单、有效、灵活。

在应用中,核心问题是如何正确选择添加剂体系,这不仅仅是一个技术问题。

一个正确的选择是由很多因素综合作用的结果,包括技术、经济、社会和立法等诸多因素。

例如,除要考虑树脂类型和其制品用途以及成本外,还必须考虑用户接受程度、食品应用许可、环保要求、法律限制以及与应用有关的一切技术发展情况等等。

抗氧剂与光稳定剂经过几十年的发展至今,种类较多。

抗氧剂有胺类抗氧剂、酚类抗氧剂、硫化物类、亚磷酸酯类等;光稳定剂有光屏蔽剂、紫外线吸收剂、猝灭剂、自由基捕获剂。

石油化工的崛起为聚烯烃树脂的应用创造了机遇。

解决热氧化、光氧化等老化降解一度成为塑料加工行业和添加剂行业关注的焦点。

50年代在紫外光稳定化方面出现了突破;而在60年代又在抗氧剂方面出现了突破,开发出一批性能优良的抗氧剂和光稳定剂,为塑料制品的应用,特别是户外及高性能的应用奠定了基础;70年代成功地开发了受阻胺类光稳定剂,这项革命性的成果使塑料的紫外光稳定化处理及抗老化上升到新的水平;80年代出现了性能更完善的亚磷酸酯加工稳定剂,提高亚磷酸酯的水解稳定性及加工稳定性,非对抗性受阻胺光稳定剂的推出,使得在某些应用中出现的对抗性问题在某种程度上得到了解决;90年代更推出了新的复配稳定剂。

此外,文明社会越来越重视添加剂的卫生性和安全性,社会对此的敏感程度愈加提高,各国政府的立法也愈加严格。

环保型或“绿色”添加剂已崭露头角,例如维生素E作为聚烯烃加工稳定剂。

第四章橡胶的老化与防护§4.1 概述各种高分子材料虽然都有着各自优异的特性,但也有着共同的缺点,也就是说都有着一定的使用期限,原因就是它们都会在不同程度上发生老化。

一.橡胶老化的概念橡胶或橡胶制品在加工、贮存和使用的过程中,由于受内、外因素的综合作用(如热、氧、臭氧、金属离子、电离辐射、光、机械力等)使性能逐渐下降,以至于最后丧失使用价值,这种现象称为橡胶的老化。

橡胶老化的现象多种多样,例如:生胶经久贮存时会变硬,变脆或者发粘;橡胶薄膜制品(如雨衣、雨布等)经过日晒雨淋后会变色,变脆以至破裂;在户外架设的电线、电缆,由于受大气作用会变硬,破裂,以至影响绝缘性;在仓库储存的或其他制品会发生龟裂;在实验室中的胶管会变硬或发粘等。

此外,有些制品还会受到水解的作用而发生断裂或受到霉菌作用而导致破坏……所有这些都是橡胶的老化现象。

老化过程是一种不可逆的化学反应,象其他化学反应一样,伴随着外观、结构和性能的变化。

二.橡胶在老化过程中所发生的变化1.外观变化橡胶品种不同,使用条件不同,发生的变化也不同。

变软发粘:天然橡胶的热氧化、氯醇橡胶的老化。

变硬变脆:顺丁橡胶的热氧老化,丁腈橡胶、丁苯橡胶的老化。

龟裂:不饱和橡胶的臭氧老化、大部分橡胶的光氧老化、但龟裂形状不一样。

发霉:橡胶的生物微生物老化。

另外还有:出现斑点、裂纹、喷霜、粉化泛白等现象。

2.性能变化(最关键的变化)物理化学性能的变化:比重、导热系数、玻璃化温度、熔点、折光率、溶解性、熔胀性、流变性、分子量、分子量分布;耐热、耐寒、透气、透水、透光等性能的变化。

物理机械性能的变化:拉伸强度、伸长率、冲击强度、弯曲强度、剪切强度、疲劳强度、弹性、耐磨性都下降。

电性能的变化:绝缘电阻、介电常数、介电损耗、击穿电压等电性能的变化、电绝缘性下降。

外观变化、性能变化产生的原因是结构变化。

3.结构变化分子间产生交联,分子量增大;外观表现变硬变脆。

分子链降解(断裂),分子量降低,外观表现变软变粘。