超低碳钢洁净度的控制

- 格式:pdf

- 大小:380.76 KB

- 文档页数:5

度与煤气温度相近,煤气在经过TRT后温度在50ħ以上,即使经过输送过程中的热量损耗,一般也会比环境温度高,所以可以通过热成像技术分析出管道内部堵塞情况。

但该方法也要一定的局限性,煤气在经过长距离的输送后,煤气温度会降至接近环境温度,从而使热成像不明显,从而导致无法判断管道内部堵塞情况。

此方法仅适用于煤气温度较高的管段。

3取得效果通过不断探索管理方法和技术手段,发现煤气管道壁厚减薄严重管段数千米,都利用检修协调及时进行了包覆或更换;通过热成像技术发现煤气管道堵塞管道数处,对堵塞严重管段进行了更换或清堵、对堵塞并不严重的管道进行持续关注,有效提升了煤气管网的安全运行可靠性。

该方案的实施应用也为其他兄弟单位提供了非常宝贵的借鉴。

参考文献[1]朱宏超.高炉煤气喷雾脱氯自动控制技术应用[J].科技与企业,2015,(15):212.特邀编辑:张化宾Exploration on theRunning Stability of Gas Pipe NetworkJiang Chaoyou,Li Wen,Song Zhaochuan(The Energy&Power Plant)Abstract:This paper analyzed the unfavorable factors influencing the stability of gas pipeline network,and carried out the cause analysis,then the corresponding measures were taken,and the certain effect was obtained.Key words:gas pipeline;corrosion;blocking;檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪keeping watch炼钢厂精益管控促质量提升炼钢厂以提升精品炼钢能力为抓手,以“不让一支问题铸坯流入下道工序”为目标,通过构建质量管控体系、提高操作控制水平、强化关键技术攻关等措施,产品质量控制水平持续提升。

改善钢水洁净度的中间包新技术高运明 倪红卫(武汉科技大学)摘 要 铸坯质量很大程度上取决于中间包向结晶器提供钢水的洁净程度,简述了当今国外提高钢水洁净度的中间包相关新技术。

关键词 中间包 夹杂物 钢水清洁度 连铸Advanced Tundish T echniques for Improving Steel CleanlinessG ao Y unming Ni H ong wei(Wuhan University of Science &T echnology )Abstract Slab quality greatly depends on cleanliness of m olten steel provided from a tundish to a m ould.This paper briefly describes s ome relative new tundishtechniques for im proving steel cleanliness in other countries.K eyw ords tundish inclusion m olten steel cleanliness continuous casting联系人:高运明,讲师,湖北省武汉市(430081)武汉科技大学材料与冶金学院1 前 言中间包已由开始用作钢液的储存器和分配器发展成为连铸过程中最重要的钢液精炼设备。

据日本鹿岛厂的实验结果指出,从冶炼设备出钢经钢包和中间包,如不加以保护,连铸钢液中将有约70%的夹杂(内在夹杂、外来夹杂)来自于中间包。

这些夹杂在中间包内如不加以分离,将对铸坯质量和冶金工艺产生严重危害。

为减少中间包钢液夹杂,或防止中间包夹杂进入结晶器,国内外一些钢厂已采取了相当多的措施,如扩大中间包容量(包括提高中间包钢水液位)、采用“H ”型中间包,使钢液夹杂有充分时间上浮;设置堰、坝、多孔挡墙,安装石灰质过滤器,来改善中间包钢液流动状态或吸收夹杂;往中间包钢液内吹氩以促进夹杂上浮;使用碱性包衬、高碱度w (CaO )Πw (SiO 2)≥10)中间包覆盖渣来减少污染、吸收夹杂;采用长水口、中包密封技术减少中间包钢水二次氧化;加热中间包钢液特别是采用感应加热,分离夹杂物;安装钢包下渣电磁检测设备,预防下渣等等,都取得了一定效果,有些技术已成为连铸过程中的标准化作业。

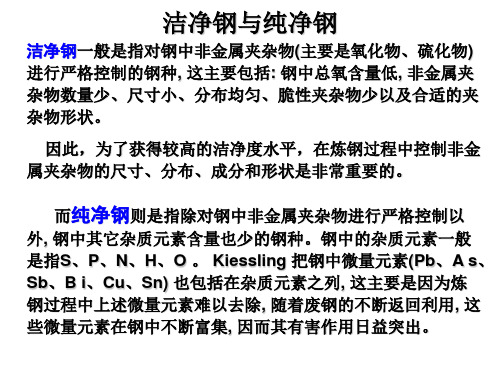

钢的清洁度定义是什么?

所谓钢的清洁度,主要是指钢中非金属夹杂物的数量、尺寸、分布和形态。

原则上讲,钢中夹杂物含量越少,清洁度越高,钢质量就越能得到保证。

钢的清洁度是一个相对概念,其具体要求是根据产品用途来确定连铸坯非金属夹杂物的指标水平,针对产品用途确定合理的生产工艺路线和技术对策。

例如对低碳钢、轴承钢,高碳冷拔钢,对连铸坯清洁度提出了更高的要求,而对钢筋、线材用钢,主要是保证机械性能,对清洁度的要求就不那么苛刻。

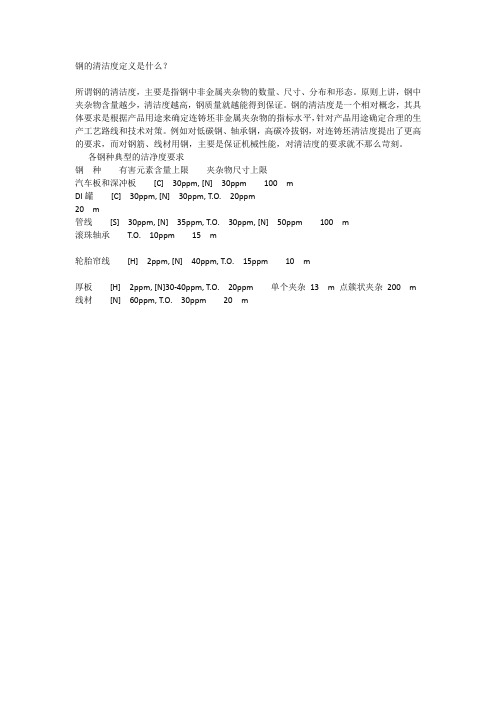

各钢种典型的洁净度要求

钢种有害元素含量上限夹杂物尺寸上限

汽车板和深冲板

DI罐

管线

滚珠轴承

轮胎帘线

厚板-40ppm, T.O单个夹杂点簇状夹杂

线材。

总第270期2018年第6期H E B E I M E T A L L U R G YTotal No. 270 2018 , Number 6超低碳IF热轧带钢表面混晶的分析与控制田秀刚12,冯晓勇2,宋晓娟3(1.华北理工大学冶金与能源学院,河北唐山063009;2.河钢集团唐钢公司技术中心,河北唐山063016;.唐钢不镑钢有限责任公司,河北唐山063105)摘要:厚度多4.0m m热乳超低碳IF带钢表面存在混晶现象,显微组织观察发现混晶厚度约占钢带总厚度的3%〜10%。

分析认为,混晶主要由加热温度、终乳温度、中间坯厚度和工艺润滑控制不当导致的。

将加热温度由1040 °C提高到1050 °C,终乳温度由900 °C提高到930 °C,中间坯厚度由36 m m增加到45 m m,工艺润滑由50 m l/m in增加到60 m l/m in后,晶粒度等级差距缩小1级,混晶现象得到明显改善。

关键词:超低碳I钢;带钢;表面混晶;分析;控制中图分类号:TG335.5 文献标识码:B 文章编号:1006 - 5008 (2018 ) 06 - 0047 - 03doi:10. 13630/j. cnki. 13 - 1172.2018.0612ANALYSIS AND CONTROL OFSURFACE MIXED CRYSTAL INULTRA - LOW CARBON HOT STRIP STEELT ia n X iu g a n g1,2,F e n g X ia n y o n g2,S o n g X ia o ju a n3(1. School of metallurgy and energy of North China University of Science and Technolo bei ,063009;2. Tangshan branch technology center of HBIS Co. , Ltd,Tangshan , Hebei , 063016;3. Tang-steel stainless stee C o.,Ltd,Tangshan,Hebei,063105)Abstract:Surface mixed crystal phenomenon existed in ultra -low carbon hot strip steel larger than 4. 0 mm. Microstructure observation showed that the coarse - grain thickness is 3% to 10% of thewhole strip steel thickness. It is believed that the mixed crystal structure was caused by heating temperature,finish rolling temperature,transfer - bar thickness and technique lubrication. The mixed crystal structure wasobviously improved with the grain grade difference less than 1after the heating temperature from 1040 C to 1050 C, the finish rolling temperature increased from 900 C to 930 C , the transfer - barthickness increased from 36 mm to 45 mm and the technique lubrication adjusted slightly from 50 ml.Key Words:ultra - low carbon IF steel;strip steel ;surface mixed crystal ;analysis ;control0 引言热轧带钢显微组织的均勻性对其强度和塑性有 很大的影响,均勻细小的显微组织在变形过程中晶 界协调性较好,有助于变形能力的提高,而一旦出现 混晶现象则会导致塑性显著下降[1]。

浅谈转炉滑板挡渣出钢技术随着我国国民经济的发展,对钢材的消费结构正在发生变化,加之众多企业日益关注转炉生产特殊钢,这些都对低成本生产高洁净度钢水提出了越来越高的要求。

就转炉炼钢生产企业而言,为生产IF钢(超低碳钢)、石油管线钢、硅钢、轴承钢、弹簧钢等高附加值产品,减少转炉出钢时的下渣量是提高钢水洁净度,从而提高转炉钢产品的质量和档次,降低其生产成本最有效的途径。

转炉挡渣出钢技术方法一、转炉挡渣出钢“提质降耗”在转炉炼钢生产中,炉内冶炼时产生大量熔融状态的炉渣。

这些炉渣会随着转炉的出钢流入钢包中,进而影响钢包耐火材料的寿命;造成钢水回硫、回磷,影响钢水质量;增加炉后铁合金的消耗,增加后续工序合成渣的用量,延长精炼工序处理时间。

因此,在转炉出钢时,应采用挡渣出钢技术以严格控制转炉的下渣量。

自1970年日本新日铁发明了挡渣球以来,为了提高转炉出钢过程的挡渣效果,减少下渣量,国内外有关工作者在挡渣技术方面进行了大量的探索,相继发明了挡渣球法、挡渣塞法、挡渣料法、滑板法、气动挡渣法、出钢口吹气干扰涡流法等几十种挡渣方法,并结合炼钢生产实际情况不断加以改进,挡渣效果逐渐优化。

实践证明,转炉出钢口滑动水口挡渣技术以机械或液压方式开启或关闭出钢口,以达到挡渣目的,可以有效控制前期和后期下渣,挡渣成功率可以达到100%,相对其他挡渣技术,挡渣效果最优。

二、转炉出钢口滑动水口应合理选材转炉出钢口内水口:铝锆碳质性能较优。

考虑到转炉的特殊冶炼环境,目前市场上转炉出钢口内水口材质主要以不烧镁碳质为主,其成分大体类似于转炉出钢口砖,其使用寿命在30炉~80炉。

已有科研工作者开始尝试研究镶嵌氧化锆复合内水口,其使用寿命有望达到120炉以上,甚至与转炉出钢口耐火砖同步。

有研究曾将不烧铝锆碳材质的内水口与不烧镁碳材质的内水口在某钢企120吨转炉进行使用对比,结果发现相同使用寿命的情况下,铝锆碳质内水口使用效果明显好于镁碳质的内水口,主要表现在扩孔小且均匀,用后子母口端面放射状裂纹相对少而小。