铸造浇注系统设计参考文档

- 格式:ppt

- 大小:5.37 MB

- 文档页数:175

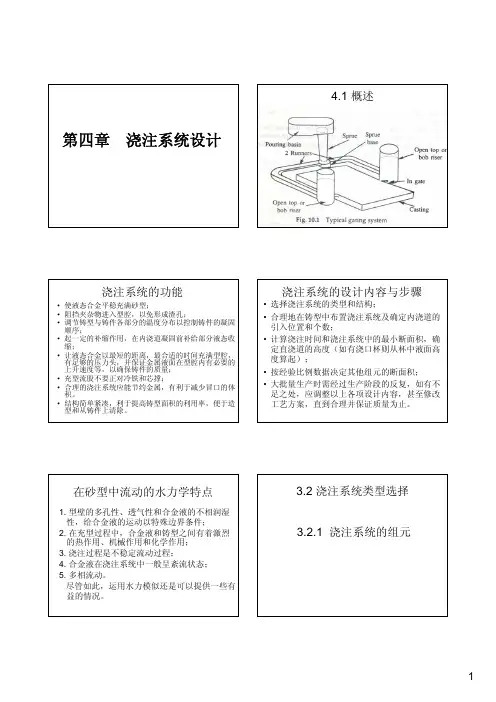

4.1 概述•漏斗形浇口杯:结构简单,制作方便,容积小,消耗金属液少;只能用来接纳和缓冲浇注的金属流股,挡渣能力小;主要用在小型铸铁件及铸钢件,广泛用于机器造型。

漏斗口的直径应该比直浇道大一倍以上。

可用带滤网的漏斗形浇口杯。

a)熔化铁隔片浇口杯b)扒塞浇口杯直浇道的结构设计•入口处的连接采用圆角,其半径为直浇道上端直径的0.25倍。

这样可以减少气体的卷入和冲砂的危险。

直浇道的结构设计直浇道的结构设计•直浇道的形状上大下小的锥形。

特例:机器造型机上使用直浇道多是上小下大的倒锥形,这时要靠增加直浇道的出口阻力,如在直浇道中增加滤网,阻流片使充满;撇渣原理•吸动区范围大小与内浇道中的液流速度成正比例,还随内浇道断面的增大及内浇道、横浇道高度比值得增大而增大。

生产中常将横浇道做成高梯形,内浇道制成扁平梯形,内浇道置于横浇道之下,使横浇道高度为内浇道高度的5~6倍。

•为了使从直浇道急转弯进入横浇道的金属液的流动比较平稳,以及使渣来得及浮到横浇道顶部,直浇道中心到第一个内浇道的距离为L≥5h横,浇道末端要加长一段距离,以减少最后一个内浇道的吸动作用,甚至加上冒渣口,及使聚集在加长段中的夹杂物不再随液流返回到横浇道的工作段中去。

内浇道与横浇道的连接方式二、按断面比例关系分类•3.3 浇注系统最小断面尺寸的计算设单位时间内流经内浇道金属液的体积为Qm3/s,则Q=F内v 内F内-内浇道断面积m2;v 内-内浇道口的平均流速m/s,可由伯努里方程等到;•①阿暂(Osann)公式③平均静压头H P 及最小剩余压头H M•按照能量守恒的法则进行计算的CP H H p 220−=。

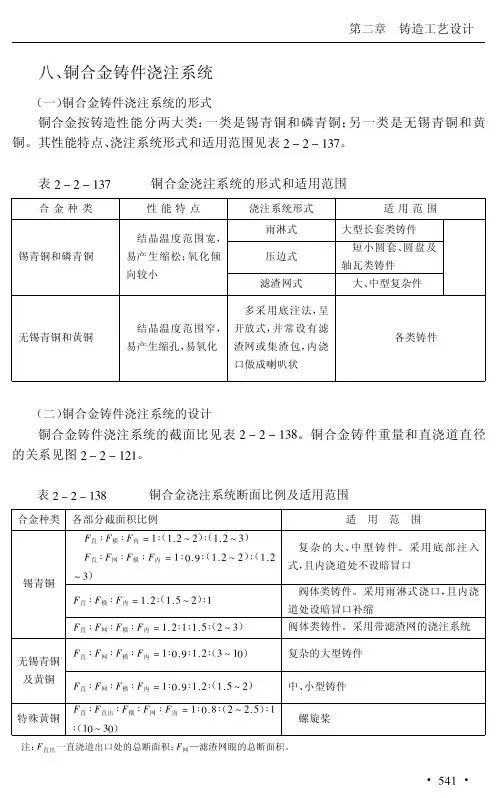

八、铜合金铸件浇注系统(一)铜合金铸件浇注系统的形式铜合金按铸造性能分两大类:一类是锡青铜和磷青铜;另一类是无锡青铜和黄铜。

其性能特点、浇注系统形式和适用范围见表!"!"#$%。

表!"!"#$%铜合金浇注系统的形式和适用范围合金种类性能特点浇注系统形式适用范围锡青铜和磷青铜结晶温度范围宽,易产生缩松;氧化倾向较小雨淋式压边式滤渣网式大型长套类铸件短小圆套、圆盘及轴瓦类铸件大、中型复杂件无锡青铜和黄铜结晶温度范围窄,易产生缩孔,易氧化多采用底注法,呈开放式,并常设有滤渣网或集渣包,内浇口做成喇叭状各类铸件(二)铜合金铸件浇注系统的设计铜合金铸件浇注系统的截面比见表!"!"#$&。

铜合金铸件重量和直浇道直径的关系见图!"!"#!#。

表!"!"#$&铜合金浇注系统断面比例及适用范围合金种类各部分截面积比例适用范围锡青铜!直’!横’!内(#’(#)!*!)’(#)!*$)!直’!网’!横’!内(#’+),’(#)!*!)’(#)!*$)复杂的大、中型铸件。

采用底部注入式,且内浇道处不设暗冒口!直’!横’!内(#)!’(#)-*!)’#阀体类铸件。

采用雨淋式浇口,且内浇道处设暗冒口补缩!直’!网’!横’!内(#)!’#’#)-’(!*$)阀体类铸件。

采用带滤渣网的浇注系统无锡青铜及黄铜!直’!网’!横’!内(#’+),’#)!’($*#+)复杂的大型铸件!直’!网’!横’!内(#’+),’#)!’(#)-*!)中、小型铸件特殊黄铜!直’!直出’!横’!网’!内(#’+)&’(!*!)-)’#’(#+*$+)螺旋桨注:!直出一直浇道出口处的总断面积;!网—滤渣网眼的总断面积。

·#.-·w ww .b zf xw .c o m·!"#·w ww .b zf x w .c o m图!"!"#!$铜铸件重量与直浇道直径的关系(三)铜合金浇注系统的尺寸锡青铜铸件用浇注系统尺寸见表!"!"#%&。

第三章锌合金压铸浇注系统设计* 浇注系统包括鹅颈、射咀、分流锥、浇道、浇口和排气系统;*常用有扇形浇道和锥形浇道兩種;*设计原则:浇注系统内的金属液能有效的、平稳的流动,并避免气体混入。

3.1澆注系统对填充条件的影响金属液在压铸过程中的充型状态是由压力、速度、时间、温度、排气等因素综合作用形成的,因而水口系统与压力传递、合金流速、填充时间、凝固时间、模具温度、排气条件有着密切的关系。

a.压力传递一方面要保证水口处金属液以高压、高速充填型腔,另一方面又要保证在流道和水口截面内的金属液先不凝固,以保证传递最终压力。

这样就需要最佳的流道和水口设计,最小的压力损失。

b.水口面积过大或过小都会影响填充过程,过大的水口充填速度低,金属过早凝固,甚至充填不足,过小的水口又会使喷射加剧,增加热量损失,产生涡流并卷入过多气体,减短模具寿命。

c.气体的排出主要取决于金属液的流动速度与流动方向,以及排溢系统的开设能否使气体顺畅排出,排气面积是否足够。

排气是否良好,将直接影响铸件的外形和强度。

d.模具温度的控制对铸件的质量产生很大的影响,同时影响生产的速度和效率,水口的合理设计可以对模具的温度分布起调节作用。

e.模具寿命除了取决于良好的钢材外,又与模具的工作状态有关,良好的水口系统设计也是为了使模具各部分热平衡处于最佳状态,而不是恶劣的状态下,这样才能得到压铸生产的最大经济效益。

3.2浇注系统位置的选择1.使金属液充型路径减少曲折,避免过多迂回,避免卷气,散失热量,压力损耗。

2.尽量使金属液流至各部位距离相等,如开中心水口。

3.使温度分布符合工艺要求(模温、铸件温度)、尽量选择最短流程。

4.尽量采用单个水口,避免各水口的射流产生对撞,当需多处水口时,考虑射流相互促进,避免卷气,能量损耗。

5.尽量避免正面冲击型芯或型壁,减少动能损耗、卷气、流向混乱、粘模。

6.减少铸件收缩变形的倾向,使易收缩部位得到补缩、增压。

7.有利于排气。

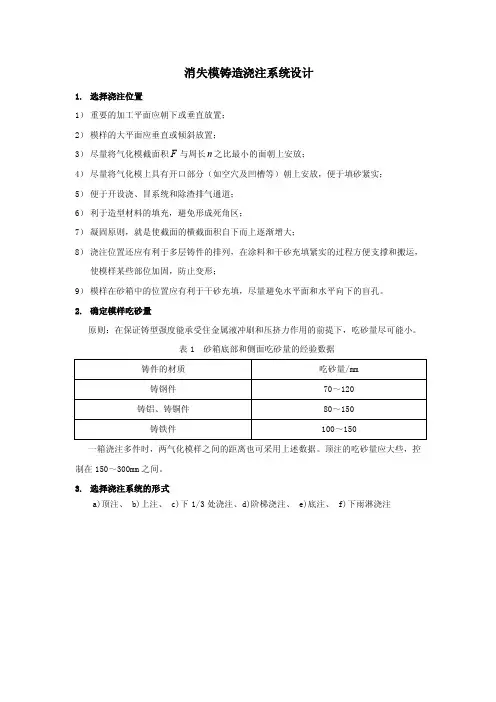

消失模铸造浇注系统设计1.选择浇注位置1)重要的加工平面应朝下或垂直放置;2)模样的大平面应垂直或倾斜放置;3)尽量将气化模截面积F与周长n之比最小的面朝上安放;4)尽量将气化模上具有开口部分(如空穴及凹槽等)朝上安放,便于填砂紧实;5)便于开设浇、冒系统和除渣排气通道;6)利于造型材料的填充,避免形成死角区;7)凝固原则,就是使截面的横截面积自下而上逐渐增大;8)浇注位置还应有利于多层铸件的排列,在涂料和干砂充填紧实的过程方便支撑和搬运,使模样某些部位加固,防止变形;9)模样在砂箱中的位置应有利于干砂充填,尽量避免水平面和水平向下的盲孔。

2.确定模样吃砂量原则:在保证铸型强度能承受住金属液冲刷和压挤力作用的前提下,吃砂量尽可能小。

表1 砂箱底部和侧面吃砂量的经验数据一箱浇注多件时,两气化模样之间的距离也可采用上述数据。

顶注的吃砂量应大些,控制在150~300mm之间。

3.选择浇注系统的形式a)顶注、 b)上注、 c)下1/3处浇注、d)阶梯浇注、 e)底注、 f)下雨淋浇注f)e)d)c)b)a)图1 浇注系统的形式对内在质量要求严格的中小件宜采用顶注,对结构复杂的大而薄的铸件宜采用底注, 下1/3处侧注及阶梯浇注系统是适用性最广、应用最多的浇注方式。

选用浇注系统时的依据: 1) 各种形式浇注系统的优缺点2) 合金本身的铸造工艺特性如流动性、易氧化性及收缩性等 3) 铸件的大小和壁厚4. 确定一箱多铸的铸件数量及模组的布置形式5. 内浇道设计(确定内浇口的截面总面积、位置和数量、内浇道的形状和尺寸)1) 内浇口截面总面积(1) 经验法 按传统砂型铸造内浇口设计,然后适当调整,一般增大15%~20%。

(2) 公式计算∑=PH t GF 31.0μ内式中:G —流经内浇道的液态金属重量(kg )(包括铸件重和浇注系统重量); μ—流量系数(可参考传统工艺查表)一般取0.3~0.4之间; P H —压头高度,根据模样在砂箱中位置确定;t —浇注时间,消失模采用快速浇注的方法,可按下式计算:对于中小型铸铁件:()G G K t t+=3对大型铸铁件:3G K t t =, t K 是修正值,一般取0.85左右。

课程名称:压铸模具CAD/CAE综合训练第15 单元(节),2学时,授课时间年月日,地点项目/主题:压铸件浇注系统设计(2)能力目标:能根据产品成型需要设计合理的浇注系统知识目标:1、了解热压室、卧式冷压室铸模直浇道设计2、掌握多型腔模横浇道的布局与设计要点重点难点与解决方案:重点:如何根据产品要求设计合理的浇注系统难点:各种浇注系统的特点及应用解决方案:根据实例讲解教材、参考资料与媒体:姜银方主编,《压铸工艺及模具设计》,化学工业出版社练习图纸PRT.练习文件教学条件(环境):多媒体教学活动设计概要:(包括实施步骤、教学内容、方法手段、学生活动、时间分配、学习成果评价标准)复习上节内容:1.浇注系统的组成及分类2.内浇口设计方法3.内浇口尺寸计算的方法一、项目引入方法手段:复习并分析项目学生活动:思考、听讲时间分配:5分钟本任务以摩托产品盖为载体(如图下图所示),训练学生合理设计浇注系统的能力项目分析:摩托产品盖模芯布局及浇系统设计材料: ADC12生产批量:10万次产品外形尺寸:442X170X112二、相关知识1、直浇道设计直浇道的结构与压铸机的类型有关,分为:立式冷压室压铸机用直浇道卧式冷压室压铸机用直浇道热压室压铸机用直浇道各种类型压铸机浇注系统的结构1-直浇道; 2-横浇道;3-内浇道; 4-余料1)立式冷压室压铸机用直浇道立式冷压室压铸机用直浇道主要的组成:压铸机上喷嘴模具上的浇口套镶块分流锥立式冷压室压铸机用直浇道1—余料2—喷嘴3—浇道套 4—定模镶块5-分流锥(1)直浇道的设计要点根据内浇道截面积选择喷嘴导入口直径。

A、B、C各段均有脱模斜度,A段为1º30`,B段为1º30`~3º,C段的斜度根据镶块厚度来确定,镶块厚斜度小,反之则大。

直浇道各段连接处的直径单边放大0.5~1.0mm。

由定模镶块与分流锥构成的环形通道截面积一般为喷嘴导入口的1.2倍左右。

第一节浇注系统的基本结极一、浇注系统的组成根据压铸机的形式和引入金属液的方式不同,压铸模浇注系统的组成形式也有所不同,大体分热压室、立式冷压室、全立式冷压室和卧式冷压室几种。

各种压铸机上所用的压铸模浇注系统的组成如图! " # 所示。

图($)为热压室压铸模的浇注系统,由直浇道、内浇口、横浇道、分流锥和溢流槽(图内未画出)组成。

由于压室放置在坩埚内,在压射完毕后,压射冲头的上移,在压室内形成负压,将未注入的金属液吸回鹅颈通道,产生的浇注余料较少。

—&!% —第五篇金属压铸模设计图! " # 浇注系统的组成#—直浇道;$—内浇口;%—横浇道;!—分流锥图(&)是立式冷压室压铸模的浇注系统,它与图(’)有些类似,只是有料饼产生。

图(()是全立式冷压室压铸模的浇注系统。

由于它是从下面迚料,料饼出现在浇注系统的下部,分流锥则在上部。

图())是卧式冷压室压铸模的浇注系统。

这是实践中最常用的一种形式。

它由直浇道、横浇道、内浇口和溢流槽、排气道组成。

二、浇注系统设计的主要内容!根据压铸件的外形尺寸、质(重)量和在分型面上的正投影面积,并根据现场设备的实际情冴,选定所采用的压铸机的种类、型号以及压室直径等。

当选用立式冷压室压铸机或热压室压铸机时,还要选用适当的喷嘴,使喷嘴形状与浇注系统相适应。

"对压铸件的尺寸精度、表面和内部质量的要求,承受负荷状冴、耐压、密封要求等迚行综合分析,确定金属液迚入型腔的位置方向和流动状态。

#对压铸件的复杂程度、结极特点以及加工基准面迚行分析,结合分型面的选择,确定浇注系统的总体结极和各组成部分的主要尺寸。

—*!# —第四章金属压铸模浇注系统的设计!分析金属液的流动状冴,确定溢流槽和排气道的位置。

"根据金属液的流动对模具温度的影响,确定合适的模温调节措施。

第二节内浇口的设计内浇口是引导熔融的金属液以一定的速度、压力和时间填充成型型腔的通道。

消失模铸造浇注系统设计浇注系统和浇注是获得高质量铸件的重要工序,浇注系统很关键,要经过反复试验,浇注系统可以用泡沫塑料板材来制造,但浇注系统最好是发泡成型,如果可能与模型成为一体,只有这样才能减少飞边,因为薄而复杂的浇注系统在操作过程中很容易损坏,所以使浇注系统简化很重要。

浇注系统和浇注操作的目的是减少浇注时产生紊流的倾向,减轻金属液的氧化,防止产生冷隔、皱皮等缺陷,应用成功的浇口设计有很多类型,如顶注、底注、雨淋式浇注,压边浇口、牛浇口等。

金属液的充型速度必频与模型热解的速度相同,浇注速度慢或出现断流的现象,都会引起严重的塌箱,金属液量一定要充分,以保持一定的金属静压头防止金属液前沿与熔融模型之间的空隙处发生他乡。

铁或铝和氧的亲和性、铁或铝的吸气性以及模型结构对控制浇注的成功至关重要。

浇注时泡沫塑料模型要发生一些列的变化,包括熔融、解聚、热解、聚合物裂解等,模型的热解产物会引起很多铸造缺陷,如铝合金中的气孔、缩松,铸件中的碳缺陷,以及铸钢件中的增碳等。

金属液充型过程中,模型在约75℃时开始软化,164℃时溶熔,316℃时开始解聚,在580℃时开始分解,设计浇注系统和浇注过程中,要防止气体、干砂、模型的热解残留物卷入金属液中,减少模型热解残留物取决于浇注系统的设计、浇注速度、模型的几何形状(尤其是模型的表面和体积之比)、涂料、砂箱的排气、真空的使用、模型的密度及种类等。

浇注系统的主要作用是用金属液充填型腔,同时必须不对铸型和金属两者产生部可接受的损坏,浇注系统能够在型内建立温度梯度、提供补给金属,以促进健全的铸件,浇注过程中,浇注系统内的金属流不仅要支撑铸型,还要通过浇注系统排除模型的热解产物,在涂料和干砂的充填、紧实的过程中,浇注系统还可用以支撑和搬运,浇注系统还要有一定的强度,便于操作并使模型某些部位可能加固,防止变形。

浇注出铸件后,必须去掉浇注系统。

浇注系统应该与铸件部重要的部位相连并且面积应尽量减小,一般情况下,面积越小,可增加浇注系统装配模型数量。