浇注系统设计

- 格式:ppt

- 大小:5.51 MB

- 文档页数:59

浇注系统的设计原则

塑料制品质量的好坏,与浇注系统的设计关系甚大,因此,需要重视浇注系统的设计,一般说来,浇注系统的设计必须注意以下几个原则。

(1)必须保证熔料充模过程快而不紊乱,并创造良好的排气条件。

(2)满足所用塑料的成型特性,根据各种塑料的不同成型特性来设计浇注系统。

(3)为使熔体流动阻力减小,应尽量避免熔料正面冲击小直径型芯和脆弱的金属嵌件。

(4)一模多腔时,应使各模腔的容积不致相差太多,否则难以保证制品质量。

(5)要考虑去除、修整进料口是否方便,同时要不影响制品的外表美观。

(6)根据制品的大小、形状、壁厚、技术要求等因素,综合所选分型面,同时考虑浇注系统的形式、进料口数量等。

(7)选择进料口的位置与形状时,应结合塑件的形状和技术要求进行确定。

(8)在大量生产时,要在保证质畺的前提下尽量缩短流程,缩短成型周期。

(9)喷嘴端部的冷料不能进入型腔,在浇注系统中应考虑有储存此冷料的位置。

第五讲浇注系统的设计在工程建设中,浇注系统是一个非常关键的部分。

它是指在施工过程中对混凝土或其他材料进行浇注的一系列设备和工具的组合。

浇注系统的设计需要考虑到多个因素,并确保能够实现高效、安全、质量可控的施工过程。

首先,浇注系统的设计需要考虑施工的性质和要求。

不同类型的建筑工程对浇注系统有不同的要求,比如建筑物的高度、混凝土的强度等。

根据具体的需求,我们可以确定所需的浇注设备、工具和材料,并进行相应的布置和安装。

其次,浇注系统的设计还需要考虑施工过程中可能出现的风险和安全隐患。

浇注过程中可能出现的问题包括液体溢出、设备故障等。

为了预防这些问题的发生,我们需要在设计中考虑到安全装置的设置、操作规程的制定等方面。

此外,浇注系统的设计还需要考虑到施工的效率和成本。

在设计中,我们需要合理选择和布置浇注设备和工具,以提高施工效率和降低成本。

同时,还需要考虑到施工过程中可能发生的变化,确保系统的灵活性和可调整性。

另外,浇注系统的设计还需要考虑到施工环境的特点。

不同的施工环境对浇注系统有不同的要求,比如室内施工和室外施工。

在设计中,我们需要考虑到环境因素对浇注设备和工具的影响,并采取相应的措施进行保护和适应。

最后,浇注系统的设计需要进行全面的性能和安全评估。

在设计中,我们需要进行系统的整体评估和计算,确保系统能够满足设计要求,并能够在施工过程中安全可靠地运行。

总之,浇注系统的设计需要综合考虑施工要求、安全性、效率和成本等多个因素。

只有在合理的系统设计下,才能够实现高质量、高效率和安全可靠的施工。

因此,我们在进行浇注系统的设计时,应该充分考虑到各个方面的要求,并进行综合分析和评估。

只有这样,才能够满足施工的需要,实现优质工程的建设。

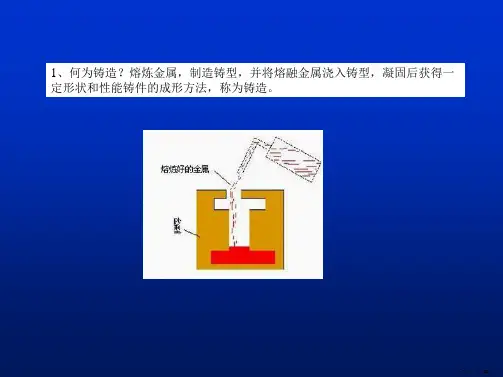

第三章浇注系统设计3.1概述1概念2组成铸型中引导液态金属进入型腔的通道之总称。

1)浇口杯2)直浇道3)横浇道4)内浇道3对浇注系统的基本要求1)能控制铸件的温度场分布2)保证在规定时间内充满铸型型腔3)保证铸件轮廓、棱角清晰4)控制金属液流动的速度和方向5)具有良好的撇渣功能6)简化生产,降低成本4浇注系统的类型及特点1)按浇注系统各组元截面比例关系分类(1)封闭式浇注系统(2)开放式浇注系统(3)半开放半封闭式浇注系统S直>S 横>S内S直<S横<S内S直>S横,S内>S横2)按内浇道在铸件上的位置分类分类(1)顶注式浇注系统液态金属从铸型型腔(铸件)顶部注入(2)底注式浇注系统内浇道设置在铸件底部的浇注系统(3)中间注入式浇注系统从铸件中间某一高度上开设内浇道的浇注系统(4)阶梯式浇注系统在铸件不同高度上开设两层或两层以上内浇道的浇注系统(5)缝隙式浇注系统沿着整个铸件高度上开设垂直缝隙状内浇道的浇注系统3.2液态金属在浇注系统中流动的水力学特性1在砂型中流动的水力学特点合金液和铸型之间有着激烈的热作用、机械作用和化学作用,属于多相流动,一般呈紊流状态,是不稳定流过程。

2浇口杯中的流动1)浇口杯作用承接来自浇包的金属液,防止金属液飞溅和溢出,便于浇注;减轻液流对型腔的冲击;分离渣滓和气泡,阻止其进入型腔;2)浇口杯分类漏斗形浇口杯(用于中、小型铸件)和盆(池)形浇口杯(用于中、大型铸件3)影响浇口杯内水平漩涡的主要因素是浇口杯内液面的深度,其次是浇注高度、浇注方向和浇口杯的结构等3直浇道中的流动1)直浇道的作用将来自浇口杯的金属液引入横浇道、内浇道或直接导入型腔,并提供充型过程所必需的压力2)直浇道形状通常是上大下小的圆锥形,有时为等截面圆柱形、上小下大的倒圆锥形、蛇形和片状形等形状3)液态金属在直浇道中存在充满式流动或非充满式流动两种流态4直浇道窝1)直浇道窝作用缓冲,缩短直浇道—横浇道拐弯处的高度紊流区;改善内浇道流量分布,减少横浇道—内浇道拐弯处的局部阻力系数和水头损失;浮出金属液中的气体。

铸造工艺学浇注系统设计一、引言铸造是制造业中非常重要的一种工艺。

在铸造的过程中,浇注系统设计是一个至关重要的环节。

浇注系统设计的好坏直接影响到铸件的质量和成本。

因此,本文将探讨铸造工艺学浇注系统设计的相关内容。

二、浇注系统的基本组成浇注系统是将熔化的金属倒入铸型中的设备。

一个完整的浇注系统通常由浇口、流道、浇道和进气系统组成。

下面将分别对这些组成部分进行介绍。

1. 浇口浇口是铸件与浇杆相连的部分。

浇口的设计要考虑到金属的流动性和气体的排出。

一般来说,浇口的形状应当为圆形或方形,尽量避免使用锥形或不规则形状的浇口。

2. 流道流道是将熔化金属从浇口引导到铸型中的管道。

流道的设计要保证金属可以顺利地流动,不产生气体团聚和金属氧化。

流道的截面积要逐渐增大,以确保金属流动的顺畅。

3. 浇道浇道是将熔化金属从炉中引导到浇口的管道。

浇道的设计要考虑金属流速和温度的均匀性。

一般来说,浇道的截面积要比流道大,以减少金属的回流和氧化。

4. 进气系统进气系统是将熔化金属中的气体排出的装置。

进气系统的设计要考虑金属的温度和粘度,保证气体可以顺利地排出,避免气泡和气孔的产生。

三、浇注系统设计要点1. 浇口位置浇口的位置要尽量选在铸件最厚部位的上方,保证金属可以顺利地充填整个铸型,并避免气体团聚。

此外,浇口的位置也要尽量避免对铸件表面造成损伤。

2. 流道和浇道设计流道和浇道的设计要满足金属流动的需要,保证金属可以顺利地流动并充填整个铸型。

流道和浇道的截面积要合理选择,使金属流速均匀,避免金属氧化和渣夹杂。

3. 进气系统设计进气系统的设计要保证气体可以顺利地排出,避免气泡和气孔的产生。

进气系统的位置要选择在最容易产生气孔的位置,如铸件表面和浇注系统连接处。

四、浇注系统设计实例分析以某种铸造工艺为例,介绍浇注系统设计的具体步骤和方法。

通过实例分析,展示浇口、流道、浇道和进气系统的设计原理和关键点。

五、结论本文从浇注系统的基本组成、设计要点以及实例分析等方面,探讨了铸造工艺学浇注系统设计的相关内容。