直缝埋弧焊钢管技术标准

- 格式:doc

- 大小:47.00 KB

- 文档页数:26

钢结构埋弧自动焊焊接工艺与质量标准一、总则1、范围本标准规定了钢结构埋弧自动焊的施工要求、方法和质量控制标准。

本标准适用于桁架、多层或高层框架结构、门式刚架等工业与民用建筑钢结构中的组合H 型钢、箱型构件的焊接。

2、规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款,内容随最新版本更新适用于本标准。

GB50300—2013建筑工程施工质量验收统一标准GB50205-2001 钢结构工程施工质量验收规范GB/T 985.2-2008 埋弧焊焊缝坡口的基本形式和尺寸GB/T5293-2018 埋弧焊用碳钢焊丝和焊剂GB/T12470-2018 埋弧焊用低合金钢焊丝和焊剂GB/T14957-1994 熔化焊用钢丝JGJ81-2011 建筑钢结构焊接技术规程二、施工准备1 技术准备1.1 构件制作前,施工单位应根据设计技术要求及相关规范的规定进行焊接工艺评定,编制《焊接工艺评定报告》。

1.2 根据评定报告、钢结构技术规范、设计技术文件的有关要求编制焊接工艺文件,进行施工技术交底。

2 物资准备2.1 钢材及焊接材料的选用应符合设计技术的要求,并具有材料质量证明书或检验报告,其成分、性能等应符合国家现行标准规定。

2.2 钢材复验应符合有关工程质量验收标准的规定。

大型、重型及特殊钢结构的主要焊缝采用的焊丝应按生产批号进行复验。

2.3 埋弧焊用焊丝和焊剂应符合《熔化焊用钢丝》GB/T14957-1994、《埋弧焊用碳钢焊丝和焊剂》GB/T5293-2018 和《低合金钢埋弧焊用焊剂》GB/T12470-2018的规定。

2.4 焊丝、焊剂的存放场所应干燥、通风,无油污、锈蚀等,镀铜层完好无损,使用前按规定进行烘干。

3 施工设施准备3.1 工具用具主要工具用具:埋弧焊机、焊接滚轮架、焊剂烘干箱、空压机、碳弧气刨、角磨机或风铲等。

3.2 检测装置检测设备、仪器:超声波探伤仪、磁粉探伤仪、数字温度仪、温湿度仪、焊接检验尺、焊缝量规、卡规、游标卡尺、钢卷尺。

焊接钢管国家执行标准

焊接钢管的国家执行标准包括以下内容:

1.材质:焊接钢管主要使用的材质有Q235A、Q235B、Q235C、20#、Q345(16Mn)、L245(B)、L290(X42)、L320(X46)、L360(X52)、L390(X56)、L415(X60)、L450(X65)、L485(X70)、L555(X80)等。

2.尺寸:焊接钢管的尺寸应符合相应的国家标准,如GB/T3091-2015(低压流体输送用焊接钢管)等。

3.工艺:焊接钢管的工艺应符合相应的国家标准,如GB/T9711-2017(一般低压流体输送,用螺旋缝埋弧焊钢管)等。

4.试验方法:焊接钢管的试验方法应符合相应的国家标准,如GB/T3091-2015、GB/T9711-2017等。

5.质量要求:焊接钢管的质量要求应符合相应的国家标准,如GB/T3091-2015、GB/T9711-2017等。

此外,根据焊缝的不同,焊接钢管可以分为螺旋焊接钢管和直缝焊接钢管。

螺旋焊接钢管是指采用螺旋成型技术制成的焊接钢管,直缝焊接钢管是指采用直缝成型技术制成的焊接钢管。

总的来说,焊接钢管的国家执行标准是保证产品质量和安全的重要依据,生产厂家和用户都应严格遵守。

目录目录 (2)1 概述 (4)1.1 工程概况 (4)1.2 范围 (4)1.3 名词定义 (4)1.4 管材使用条件 (4)1.5 规定和标准/专用规范 (5)1.6 质量保证体系 (5)2 材料 (5)2.1 钢板 (5)2.2 钢级 (5)2.3 化学成分和试验 (5)2.4 力学性能和试验 (7)2.5 钢板的超声波检查 (7)3 钢管制造 (8)3.1 制造工艺 (8)3.2 冷扩径 (8)3.3 母材 (8)3.4 钢管制作程序 (8)3.5 钢管制作程序的资格认定 (8)3.6 化学成分 (9)3.7 力学性能 (9)3.8 尺寸要求 (10)3.9 焊接 (11)4 工厂水压试验 (12)5 检验和试验 (13)5.1 总要求 (13)5.2 尺寸检验: (13)5.3 外观检验 (13)5.4 无损检验 (14)5.5 产品试验 (15)5.6 剩磁 (17)5.7 卖方证书 (17)6 缺陷修复 (18)6.1 母材修复 (18)6.2 焊缝修复 (18)7 管子标记 (18)8 涂层及管端保护 (19)8.1 钢管外表面 (19)8.2 管端保护 (19)9 管子储存和运输 (19)10 文件卖方应向买方提供以下文件: (19)11 射线照片的保存 (21)12. 规格及数量 (21)1 概述1.1 工程概况中国石油天然气集团公司和壳牌中国勘察与生产有限公司于1999 年9 月23 日在北京签订了《中华人民共和国鄂尔多斯盆地长北区块天然气开发和生产合同》,该合同已于1999 年10 月15 日经国家对外贸易经济合作部经贸部以“(99) 外经贸资审油字6 号”批准。

长北气田地面建设工程总体开发方案于2004 年11 月完成,初步设计于2005 年5 月完成。

该项目合作区面积1588km2,探明天然气储量961×108m3,其中可采储量669×108m3,气田产能30×108m3/a。

埋弧焊施工工艺标准(Ⅲ-302)1 适用范围本标准适用于建筑钢结构焊接工程中桁架或网格结构、单层多层和高(超高)层梁-柱框架结构等工业与民用建筑和一般构筑物,钢材厚度大于或等于6mm的碳素结构钢和低合金高强度结构钢采用埋弧焊的施工。

2 施工准备2.1 材料2.1.1 主要材料2.1.1.1 钢材的品种、规格、性能应符合设计要求,进口钢材产品的质量应符合设计和合同规定标准的要求,并具有产品质量合格证明文件和检验报告。

进厂后,应按现行国家标准《钢结构工程施工质量验收规范》GB 50205的要求分检验批进行检查验收。

碳素结构钢和低合金高强度结构钢,应符合现行国家及行业标准《碳素结构钢》GB 700、《优质碳素结构钢》GB/T 699、《低合金高强度结构钢》GB/T 1591、《厚度方向性能钢板》GB/T 5313、《建筑结构用钢板》GB/T 19879规定。

当采用其它钢材替代设计选用的材料时,必须经原设计单位同意。

对属于下列情况之一的钢材应进行抽样复验其复验结果应符合现行国家产品标准和设计要求:(1)国外进口钢材;(2)钢材混批;(3)板厚等于或大于40mm,且设计有Z 向性能要求的厚板;(4)建筑结构安全等级为一级,大跨度钢结构中主要受力构件所采用的钢材;(5)设计有复验要求的钢材;(6)对质量有疑义的钢材。

钢板厚度及允许偏差应符合其产品标准的要求;型钢的规格尺寸及允许偏差应符合其产品标准的要求;钢材的表面外观质量除应符合国家现行有关标准的规定外,尚应符合下列规定:(1)当钢材的表面有锈蚀麻点或划痕等缺陷时其深度不得大于该钢材厚度负允许偏差值的1/2;(2)钢材表面的锈蚀等级应符合现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB 8923 规定的C 级及C 级以上;(3)钢材端边或断口处不应有分层夹渣等缺陷。

2.1.1.2 焊接材料:焊接材料的品种、规格、性能等应符合现行国家产品标准和设计要求,进厂后,应按现行国家标准《钢结构工程施工质量验收规范》GB 50205的要求分检验批进行检查验收。

直缝焊管质量要求一览表

1. 简介

本文档旨在给出直缝焊管的质量要求一览表。

直缝焊管是一种常用的工业管材,用于输送流体或作为结构元件。

对直缝焊管的质量要求的明确,有助于确保产品的安全和性能。

2. 质量要求

2.1 尺寸要求

- 直缝焊管的外径应符合设计要求,并在允许偏差范围内。

- 直缝焊管的壁厚应符合设计要求,并在允许偏差范围内。

2.2 化学成分要求

- 直缝焊管应符合指定的化学成分要求,其中包括主要元素的百分比和允许的杂质含量。

2.3 机械性能要求

- 直缝焊管的拉伸强度应符合设计要求,以保证其在工作条件下的强度和耐力。

- 直缝焊管的屈服强度应符合设计要求,以确保在工程应力下

不会出现塑性变形。

- 直缝焊管的冲击韧性应符合要求,以确保在冲击负荷下不会

发生断裂。

2.4 表面质量要求

- 直缝焊管的外表面应光滑,并且不应有明显的凹凸、划痕或

气泡等表面缺陷。

- 直缝焊管的内表面应光滑,并且不应有明显的划痕、气孔或

焊缝裂纹等内部缺陷。

2.5 焊接质量要求

- 直缝焊管的焊缝应具有良好的焊接质量,包括焊道的均匀性、焊缝无裂纹和气孔等缺陷。

- 直缝焊管的焊接接头应符合设计要求,包括焊缝的尺寸、形

状和位置等。

3. 总结

直缝焊管的质量直接关系到产品的使用寿命和安全性能。

本文

档提供了直缝焊管质量要求的一览表,涵盖了尺寸要求、化学成分

要求、机械性能要求、表面质量要求和焊接质量要求。

企业在生产和使用直缝焊管时,应严格按照这些要求进行质量控制和检验,以确保产品的合格性和可靠性。

直缝埋弧焊管制造技术规范1.定义、符号1.1 定义1.1.1直缝埋弧焊管由二氧化碳气体保护电弧焊和双丝埋弧自动焊两种工艺联合生产的、带有一条或两条直焊缝的钢管统称为直缝埋弧焊管。

两条直焊缝的钢管焊缝位臵相距180°。

1.1.2钢板厚度及允许偏差应符合其产品标准的要求。

检查数量:每一品种、规格的钢板抽查5处。

检验方法:用游标卡尺量测。

1.1.3 冷加工钢管焊接前的预弯成型加工和焊后校直整园(精整)加工统称为冷加工。

1.2符号边缘加工:OD――――――――――――钢管外径,外坡口;ID――――――――――――钢管内径,内坡口;T―――――――――――――规定壁厚;W―――――――――――――板坯宽度;L―――――――――――――板坯长度;ΔL――――――――――――对角线长度差H。

――――――――――――外坡口深度Hi―――――――――――――内坡口深度g―――――――――――――坡口外表面宽度;(有下标i表示内坡口,有下标o表示外坡口) p―――――――――――――钝边高度b―――――――――――――坡口根部间隙β――――――――――――-坡口面角度;(有下标i表示内坡口,有下标o表示外坡口)α―――――――――――――坡口角度;(有下标i表示内坡口,有下标o表示外坡口)成型:D300/500/800―――预弯模具曲率类型,300适于外径在300-380mm范围的钢管弯边;500表示适于外径在400-700mm范围的钢管弯边;800表示适于外径800-1200mm范围的钢管弯边;K―――――成型机下模开口宽度PC―――――成型机数控参数,主要包括材料屈服强度σs(Kg/mm2)折弯压力P(Kg/mm2)、折弯角度(°)三大参数;焊接:IW/OW―――――――内焊/外焊PQR――――――――焊接工艺评定报告CL――――――――外圆周长ΔT――――――――合缝径向错边量AⅠ/VⅠ――――――Ⅰ电极直流电流/电压;(厚壁钢管多层多道焊时按焊接顺序填注)AⅡ/VⅡ――――――Ⅱ电极交流电流/电压;(厚壁钢管多层多道焊时按焊接顺序填注)DCRP―――――――直流反接(电极接电源正端子);v―――――――――焊接速度(cm/min)d―――――――――双丝间距l―――――――――焊丝干伸长θ――――――――后倾的Ⅱ电极与垂直于焊件的Ⅰ电极之间的夹角I形―――――――板厚16mm以下的对接接头不开坡口形式V形―――――――小管径单面焊接头的坡口形式(有根部钝边p时另行注明)双Y形――――――双面焊对接接头的坡口形式S――――――――-焊缝有效厚度(熔深)h―――――――――焊缝余高B―――――――――焊缝宽度f―――――――――焊缝边缘直线度成品要求:ODT―――――外径工差O――――――椭圆度;(钢管同一处截面O=Dmax-Dmin)f――――――钢管全长直线度RT――――――射线探伤UT――――――手动超声波探伤注解:①本节中规定的符号是工艺专用符号,其中具有单位的符号除后注外均为mm;②除特殊注明外所有符号在应用中具有唯一性、有效性。

直缝埋弧焊钢管技术规格书项目号:档案号:目录1.概述1.1 范围1.2 名词定义1.3 管材使用条件1.4 规则和标准1.5 质量保证体系1.6 业绩2.钢管技术要求2.1 制造工艺及材料2.2 化学成分2.3 力学性能2.4 尺寸、重量和管端2.5 冷扩径3.工厂水压试验4.检验和试验4.1 总要求4.2 尺寸检验4.3 外观检验4.4 无损检验(NDT)4.5 复验5.钢管缺陷的修复5.1 母材修复5.2 焊缝修复6.管子标记7.涂层及管端保护7.1 钢管外表面7.2 钢管内表面7.3 管端保护8.管子储存和运输9.文件10.射线照片的储存1 概述1.1 范围本技术规格书为XX输气管道工程的直缝埋弧焊钢管的材质、制造、检测、测试、储存、运输、以及文件的最低标准。

除非买方事先提供书面同意,执行中不允许与本技术规格书有偏差。

1.2 名词定义买方:管道工程建设方,并包括其代理人、检查人员以及其它被授权的代表。

卖方:表示按合同提供钢管的制造厂并包括它的设备。

1.3 管材使用条件非酸性环境使用。

1.4 规定和标准/专用规范本技术规格书是对GB/T9711.2-1999的补充。

凡在本技术规格书中未涉及的条款及内容均应按GB/T9711.2-1999的要求加以执行。

1.5 质量保证体系卖方应该按书面的质量保证体系执行,并将其提交给买方认可,且卖方应具备API会标使用权。

卖方对质保体系的任何更改都应在实施以前得到买方同意。

认可的质量保证体系标准是ISO9002或ISO9001。

1.6 业绩卖方应说明制造生产直缝埋弧焊钢管的历史和现场使用情况,投标时必须提供用于天然气输送管道上的业绩。

2 钢管技术要求2.1 制造工艺及材料●钢管为直缝埋弧焊钢管。

●材料应根据各管道工程用钢管钢级确定。

2.2 化学成分应根据各管道工程用钢管确定。

2.3 力学性能应根据各管道工程用钢管确定。

2.4 尺寸、重量和管端2.4.1 直径:管子外径的允许偏差为+0.3%D~-0.35%D;管端外径允许偏差为+2.0mm~-0.5mm;钢管一端的直径(用测径卷尺测量)与另一端直径之差不得大于2.0mm。

直缝埋弧焊api钢管标准

直缝埋弧焊API钢管的生产标准主要包括API 5L标准和ASTM A53标准。

这些标准规定了钢管的尺寸、公差、机械性能、化学成分、焊接质量等方面的要求。

API 5L标准是美国石油学会(API)制定的用于石油、天然气工业用钢管的标准,包括A、B两个系列,其中A系列为PSL1和PSL2两个产品规范级别,B系列为PSL2一个产品规范级别。

ASTM A53标准是美国材料与试验协会(ASTM)制定的用于一般用途无缝和焊接钢管的标准,包括A、B两个等级。

直缝埋弧焊API钢管是一种采用埋弧焊接工艺制成的钢管,其焊缝为一条直缝。

这种钢管具有生产效率高、焊接质量好、规格范围大等优点,广泛应用于石油、天然气、化工、电力等行业的输送管道和结构用途。

本标准所引用的技术规范与标准分为“执行技术规范与标准”和“参考技术规范与标准”两部分。

2.1执行技术规范与标准2.1.1 GB50205-2002 《钢结构工程施工及验收规范》2.1.2 GB986-88 《埋弧焊焊缝坡口的基本形式和尺寸》2.1.3 JGJ81-2002 《建筑钢结构焊接技术规程》2.1.4 GB50205-2001 《钢结构工程施工质量验收规范》2.1.5 GB5293 《碳素钢埋弧焊用焊剂》2.2参考技术规范与标准2.2.1 《钢结构制作安装手册》2.2.2 《建筑钢结构施工手册》2.2.3 《焊接手册》2.2.4 《钢结构工程施工工艺标准》三部分:埋弧自动焊接技术3.1焊接原理:焊接电弧是在焊剂层下的焊丝与母材之间产生,电弧热使其周围的母材、焊丝和焊剂熔化以致部分蒸发,金属和焊剂的蒸发气体形成一个气泡,电弧就在这个气泡内燃烧。

气泡上部被一层熔化了的焊剂——熔渣构成的外膜所包围,这层外膜以及覆盖在上面的未熔化的焊剂共同对焊接起隔离空气、绝热、和屏蔽光辐射作用。

焊丝熔化的熔滴落下与已局部熔化的母材混合而构成金属熔池,部分熔渣因密度小而浮在熔池表面。

随着焊丝向前移动,电弧力将熔池中熔化金属推向熔池后方,在随后的冷却过程中,这部分熔化金属凝固成焊缝。

熔渣凝固成渣壳,覆盖在焊缝金属表面上。

在焊接过程中,熔渣除了对熔池和焊缝金属起机械保护作用外,还与熔化金属发生冶金反应(如脱氧、去杂质、渗合金等),从而影响焊缝金属的化学成分。

3.2埋弧焊焊接施工工艺流程3.3 焊前准备工作 3.3.1焊剂及焊丝的选择根据目前钢结构的钢材类型,常用埋弧焊丝和焊剂的选择如下表:表3.1类别适用母材焊丝牌号焊剂牌号备注H08A HJ431 ——低碳钢 Q235H08MnA HJ431 —— H08A HJ431H08MnA HJ431H10Mn2 SJ101、HJ431薄板不开坡口对接H08MnA HJ431 δs=340Mpa级低合金钢Q345H10Mn2 SJ101中厚板开坡口对接 3.3.2焊接材料的保管和使用 3.3.2.1焊剂的烘焙埋弧焊用焊剂的烘焙温度如下表: 表3.2焊剂类型烘陪温度(℃)烘焙时间(h)熔炼焊剂 150~350 约1烧结焊剂 200~400 约13.3.2.2焊剂的保存焊接低碳钢的熔炼焊剂在使用中放置时间不超过24h;焊接低合金钢的熔炼焊剂在使用中放置时间不超过8h;烧结焊剂经高温烘焙后,应转入100~150℃的低温保温箱中存放,从保温箱中取出时间不超过4h。

2%管和制造方确定③补焊需有资质的焊工进行,合EN ISO 15607、EN ISO 15609-1和EN ISOa)缺陷的深度超过钢管规定壁厚的33.3%。

b)深度超过规定壁厚12.5%的那部分缺陷的长度超过钢管规定外径的25%。

c)任意相当于10倍钢管规定外径的长度范围内补焊一处以上。

补焊按照规定补焊程序进行,并进行无损检测。

管,不允许冷扩径后补焊。

每根钢管焊缝补焊区的总长度不应超过焊缝全长度的5%。

焊缝缺陷之间间隔小于100mm时,应作为一条连续的补焊焊缝补焊。

每次补焊至少应补两层/两道,且补焊长度最小应为50mm。

补焊应采用经批准且验证过的工艺规程进行。

补焊后,整个区域应进行UT或RT。

补焊后每根钢管应进行静水压试验。

外:a)缺陷的深度超过钢管规定壁厚的33.3%。

b)深度超过规定壁厚12.5%的那部分缺陷的长度超过钢管规定外径的25%。

c)任意相当于10倍钢管规定外径的长度范围内补焊一处以上。

PSL2焊接钢管母材上不允许补焊,对于焊缝可以进行补焊。

①对PSL1钢管,允许对管体进行补焊;对于PSL2钢管不允许对管体进行补焊。

②只限对焊缝进行补焊,且在冷扩径前补焊;③每根钢管焊缝补焊区的总长度不应超过焊缝全长度的5%。

④焊缝缺陷之间间隔小于100mm时,应作为一条连续的补焊焊缝补焊。

每次补焊至少应补两层/两道,且补焊长度最小应为50mm。

补焊应采用经批准且验证过的工艺规程进行。

补焊后,整个区域应进行UT或RT。

补焊后每根钢管应进行静水压试验。

可对母材和焊缝处的缺陷进行修补。

补焊前应将补焊处进行处理,使其符合焊接要求。

补焊焊缝最短长度应不小于50mm,每根钢管的修补不超过3次,在距离管端200mm范围内不允许补焊。

补焊焊道应修磨,修磨后应与原始轮廓圆滑过渡并进行液压试验。

和制造方确定③补焊需有资质的焊工进行,且补焊程序符合EN ISO 15607、EN ISO 15609-1和EN ISO 15614-1。

埋弧焊施工工艺标准(Ⅲ-302)1 适用范围本标准适用于建筑钢结构焊接工程中桁架或网格结构、单层多层和高(超高)层梁-柱框架结构等工业与民用建筑和一般构筑物,钢材厚度大于或等于6mm的碳素结构钢和低合金高强度结构钢采用埋弧焊的施工。

2 施工准备2.1 材料2.1.1 主要材料2.1.1.1 钢材的品种、规格、性能应符合设计要求,进口钢材产品的质量应符合设计和合同规定标准的要求,并具有产品质量合格证明文件和检验报告。

进厂后,应按现行国家标准《钢结构工程施工质量验收规范》GB 50205的要求分检验批进行检查验收。

碳素结构钢和低合金高强度结构钢,应符合现行国家及行业标准《碳素结构钢》GB 700、《优质碳素结构钢》GB/T 699、《低合金高强度结构钢》GB/T 1591、《厚度方向性能钢板》GB/T 5313、《建筑结构用钢板》GB/T 19879规定。

当采用其它钢材替代设计选用的材料时,必须经原设计单位同意。

对属于下列情况之一的钢材应进行抽样复验其复验结果应符合现行国家产品标准和设计要求:(1)国外进口钢材;(2)钢材混批;(3)板厚等于或大于40mm,且设计有Z 向性能要求的厚板;(4)建筑结构安全等级为一级,大跨度钢结构中主要受力构件所采用的钢材;(5)设计有复验要求的钢材;(6)对质量有疑义的钢材。

钢板厚度及允许偏差应符合其产品标准的要求;型钢的规格尺寸及允许偏差应符合其产品标准的要求;钢材的表面外观质量除应符合国家现行有关标准的规定外,尚应符合下列规定:(1)当钢材的表面有锈蚀麻点或划痕等缺陷时其深度不得大于该钢材厚度负允许偏差值的1/2;(2)钢材表面的锈蚀等级应符合现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB 8923 规定的C 级及C 级以上;(3)钢材端边或断口处不应有分层夹渣等缺陷。

2.1.1.2 焊接材料:焊接材料的品种、规格、性能等应符合现行国家产品标准和设计要求,进厂后,应按现行国家标准《钢结构工程施工质量验收规范》GB 50205的要求分检验批进行检查验收。

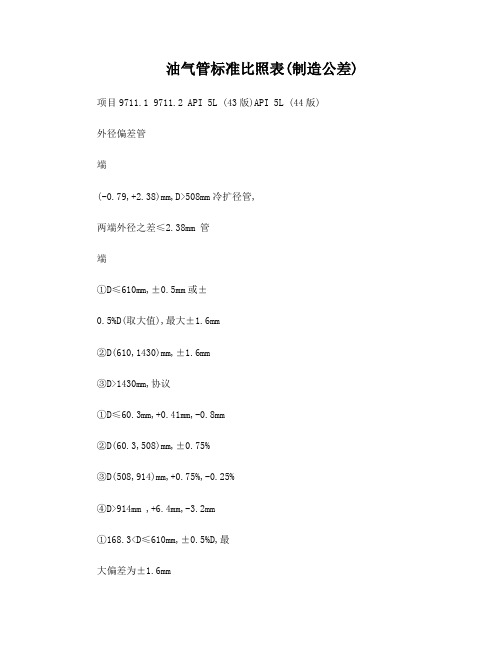

油气管标准比照表(制造公差) 项目9711.1 9711.2 API 5L (43版)API 5L (44版)外径偏差管端(-0.79,+2.38)mm,D>508mm冷扩径管,两端外径之差≤2.38mm 管端①D≤610mm,±0.5mm或±0.5%D(取大值),最大±1.6mm②D(610,1430)mm,±1.6mm③D>1430mm,协议①D≤60.3mm,+0.41mm,-0.8mm②D(60.3,508)mm,±0.75%③D(508,914)mm,+0.75%,-0.25%④D>914mm ,+6.4mm,-3.2mm①168.3<D≤610mm,±0.5%D,最大偏差为±1.6mm②610<D≤1219mm,±1.6mm管体管体①D≤610mm,±0.75%D最大±3mm②D(610,1430】mm,±0.5%D, 最大±4mm③D>1430mm,协议①D≤273mm,+ 1.6mm,-0.4mm②D(273,508)mm,+2.4mm,-0.8mm③D(508,1066)mm,+2.4mm,-0.8mm④D>1066mm ,+2.4mm,-0.8mm ①168.3<D≤610mm,±0.75%D,最大偏差为±3 mm②610<D≤1219mm,±0.5%D,最大偏差为±4 mm椭圆度管端:2%D ①D≤610mm,1.5%(管端)、2%(管体)②D>610mm管端:D/T≤75时,1.0%,D/T>75时,1%(D>1430mm时协议)管体:D/T≤75时,1.5%但最大15mm,D/T>75时,2% 管端,一般至少每十根测量一次;管体,每班测量两次,开始中间各测量一根。

要求:管端100m范围内椭圆度≤0.8%,其余≤1.2% 。

直线度≤0.2%L 整体直线度≤0.2%L,局部直度<4mm/m ≤0.2%L 整体直线度≤0.2%L,在每端1000mm 范围内对直线的局部偏离≤4.0mm 。

长度公差6m(2.74~6.86)m ,平均6.33m12m(4.27~13.72)m ,平均10.67m 定尺长度:L±500mm ①公称长度为6m,(2.74,6.86)m平均5.33m 。

②公称长度为12m,(4.27,13.72)m平均10.67m③公称长度为15m,(5.33,16.76)m平均13.35m④公称长度为18m,(6.4,19.81)m平均16.00m⑥6m ,(2.74m—6.86m)平均5.33⑦9m ,(4.11m—10.29m)平均8.00⑧12m ,(4.27m—13.72m)平均10.67⑨15m ,(5.33m—16.76m)平均13.35⑩18m ,(6.40m—19.81m)平均16.00⑤公称长度为24m,(8.53,25.91)m平均21.34m ?24m ,(8.53m—25.91m)平均21.34壁厚公差D≤457mm,(+15%,-12.5%)TD≥508mm,(+17.5%,-10%)T(≤L245)(+19.5%,-8%)T(L290~L255) T≤10mm时,T(+1.0,-0.5)mm T(10,20)mm时,(+10%,-5%)TT≥20mm时,T(+2,-1)mm①D≤73mm,不高于B级(+20.0%,-12.5%)不低于X42(+15.0%,-12.5%)②D(73,508)mm,不高于B级(+15.0%,-12.5%)不低于X42(+15.0%,-12.5%)③D>508mm,不高于B级(+17.5%,-12.5%)不低于X42(+17.5%,-12.5%)①t≤5.0mm ,(+0.5,-0.5)② 5.0mm<t<15.0mm ,(+0.1t ,-0.1t)③t≥15.0mm ,(+1.5 ,-1.5)重量公差L175 (+10%,-5%)其它(+10%,-3.5%)(+10%,-3.5%)①平端钢管,(+10.0% ,-5.0%)②L175、L175P、A25、A25P,(+10.0% ,-5.0%)③其他,(+10.0% ,-3.5%)管端(30°~35°),钝边:1.59mm±0.79mm,管端切斜≤1.59mm,内锥角≤7°(8小时工作班检验3次)。

距管端101.6mm,内焊缝余高去除所有管端均应切直且不应有有害毛刺。

(30°~35°),钝边:1.59mm±0.79mm,管端切斜≤1.6mm,内锥角≤7°距管端100mm,内焊缝余高去除坡口角为30°—35°,钝边为1.6±0.8mm,尺寸大于114mm,清除管端内毛刺形成的内锥角不应大于7°。

尺寸不小于60.3mm,管端切斜不应超过1.6mm。

坡口角度30°—35°,钝边08—2.4mm ,所有钢管内外棱边上不应有毛刺,且为清除管段内毛刺形成的内锥角≤7°。

对接允许,两直缝应间隔(51~203)mm,焊缝余高≤3.18mm(埋弧焊)焊缝余高 3.18mm(T≤12.7);4.76mm(T>12.7)T≤15mm,内外焊缝≤3mm T>15mm,内焊缝≤3mm,外焊缝≤4mm T≤12.7mm,内外焊缝≤3.18mmT>12.7mm ,内外焊缝≤4.76mmT≤13.0mm,内外焊缝≤3.5mmT>13mm,内焊缝≤3.5mm,外焊缝≤4.5mm水压试验①(L210和L245):75%,最大压力19.3MPa②(L290~L555):85%(D≤457)、90%(D≥508)最大压力20.7MPa ①50MPa ,对外径D≤406.4mm②25MPa ,对外径D>406.4mm每根钢管应进行静水压实验且不得有渗漏现象,实验压力至少不低于规定。

尺寸不大于457mm ,实验压力保持时间应不低于5s 。

尺寸大于508mm,保持时间不低于10s 。

每根钢管无损检测全长100%RT或者管端203mmRT+其余部分UT。

冷扩径后管端至少152.4mmMT或UT、RT 焊缝全长进行UT 无损检验方法:要求全长100%UT ,RT协商。

①钢级不小于L210或A级时,直径D≥60.3mm的焊接钢管对焊缝实行全长全壁厚无损检测②对于SAW ,每根钢管距管端至少200mm长范围内的焊缝采用RT 。

标识D≤406.4mm,外表面457~762之间一点D≥406.4mm,内表面≥152.4mm处开始①外径D≤48.3mm ,应在固定于钢管捆的标签上或捆扎钢管捆的带条上做标志。

②外径D<406.4mm的焊接钢管,从距钢管一端450mm—750mm之间的一点开始。

③对外径D≥406.4mm ,从距钢管一端距离不小于150mm的一点开始。

标志位置要求:①外径D≤48.3mm ,应在固定于钢管捆的标签上或捆扎钢管捆的带条上做标志。

②外径D<406.4mm的焊接钢管,从距钢管一端450mm—750mm 之间的一点开始。

③对外径D≥406.4mm ,从距钢管一端距离不小于150mm的一点开始。

除非合同特别要求,①在钢管外表面上,从距钢管450 mm—760 mm之间的一点开始。

②在钢管内表面上,从距钢管一端至少150 mm的一点开始。

油气管标准比照表(工艺质量和缺陷)项目9711.1 9711.2 API 5L (43版)API 5L (44版) 摔坑钢管上不得有深度超过6.35mm的摔坑,摔坑深度是指摔坑的最低点与钢管原始轮廓线之间的距离。

摔坑在任何方向①上的长度不得超过钢管直径的一半。

所有冷态形成的深度超过3.18mm 并带有尖底凿痕的摔坑可采用修磨法去除缺欠①深度≤12.5%T,且不影响规定最小壁厚的缺欠,应判为可接受的缺欠,未经修补允许存在,可修磨。

②深度>12.5%T,且不影响规定最小壁厚的缺欠,应判为缺陷,可修磨、补焊、切除缺陷或整根钢管判不合格。

摔坑深度不得超过6.4mm,在任何方向上的长度不应超过钢管直径的一半。

所有冷态深度超过3.2mm并带有尖底划伤的摔坑视为缺陷。

划伤部分可用修磨法去除。

摔坑在任何方向上的长度不应超过0.5D ,别且其深度不应超过下列要求:①3.2mm ,对于冷态形成的并带有尖底凿痕的摔坑。

②6.4mm ,对于其他摔坑。

超过规定极限的摔坑视为缺陷。

裂缝漏水所有裂缝、渗水和漏水均视为缺陷③影响到规定最小壁厚的缺欠应判为缺陷,可补焊、切除缺陷或整根钢管判不合格。

所有裂缝、渗水和漏水均视为缺陷焊偏只要焊缝完全焊透并充分熔合,焊偏不能作为拒收的依据T≤10mm,3mm;T>10mm,4mmT≤20mm,3mm;T>120mm,4mm硬块在任何方向上最小尺寸>50.8mm,且硬度值≥35HRC(HB327)的任何硬块应拒收,应将有这种硬块的管段切除。

在任何方向上长度>50mm的任何硬块,其硬度值应低于35HRC(327HB)在任何方向上最小尺寸>50.8mm,且硬度值≥35HRC(HB327)的任何硬块应拒收,应将有这种硬块的管段切除。

钢管上存在的任何方向长度上大于50 mm的,且硬度大于35HRC或345HV10或327HBW的硬块,应归为缺陷。

径向错边1.59mm(T≤12.7mm)0.125T或3.18mm中取小值(T>12.7mm)T≤10mm,1mm;T(10,20)mm,0.1TT>20mm,2mmT≤12.7mm,1.6mmT>12.7mm,在0.125T和3.2mm中取较小者①t≤15.0mm ,1.5mm②15.0<t≤25.0mm ,0.1t③t>25.0mm ,2.5mm分层扩展到管端面或坡口面上,外观测定横向尺寸超过6.35mm的分层或夹杂应视为缺陷。

有这种缺陷的钢管应返切,直到没有>6.35mm的分层或夹杂为止。

管体上满足下列两个条件的分层应视为缺陷:①最小尺寸≥19.1mm;②面积≥7742mm2有以上缺陷钢管应切除或整根钢管拒收扩展到管端面或坡口面上,外观测定横向尺寸超过6.4mm的分层或夹杂应视为缺陷。

有这种缺陷的钢管应返切,直到没有>6.4mm的分层或夹杂为止。

管体上满足下列两个条件的分层应视为缺陷:①最小尺寸≥19.0mm;②面积≥7742mm2扩展到钢管表面、坡口面上且外观检查周向长度超过6.4mm的分层或夹杂归为缺陷,有这种缺陷的钢管应该切除,直到去除这种分层为止。