过程审核改进计划表

- 格式:docx

- 大小:15.84 KB

- 文档页数:1

管理评审质量改进项目记录表

表号: ZL-5.6-03 改进责任部门制造部改进完成期限

问题在巡检过程当中发现有明显的不良,员工未及时发现便流到下个工作程序

原因1.员工的工作态度松散

2.员工的岗位技能不足

3.培训内容不足以强化员工的意识和技能

改进措施1.制定培训计划,加强培训力度和培训面。

2.实行实操考核制度

3.适当时实行奖惩。

改进措施负责人:日期:

改进措施完成情况1.每天选择下班之前的20分钟对员工进行实际操作考核

2.了解员工的实际技能情况。

制定培训计划

改进措施负责人:日期:

跟踪验证制定的培训计划内容涵盖较全面,员工的自律和岗位能力有所提高,质量部跟踪过程审核,暂时未发现人为不良因素

内审员:日期:。

过程审核管理程序(IATF16949-2016/ISO9001-2015)1.0目的明确过程审核流程和职责,通过对产品开发、确定试制制造过程、对制造过程的有效性进行评定,及时发现问题,采取纠正预防措施,从而达到改进并提高过程的有效性和效率。

2.0范围适用于本公司的产品过程开发、过程更改、批量生产过程的审核。

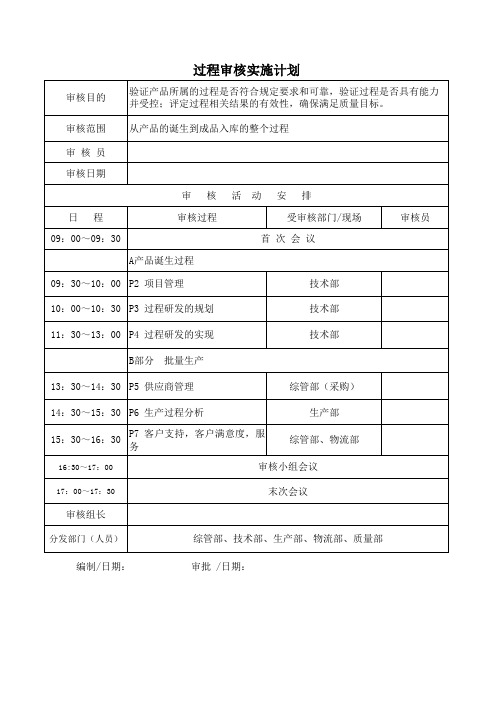

3.0职责技术部负责过程审核计划的编制,组织审核小组和过程审核的实施。

各相关部门负责配合技术科实施审核。

过程审核员实施制造过程审核的工作。

4.0过程展开与控制4.1审核计划4.1.1 计划内审核,技术部依据新产品过程开发及过程更改情况,每年制定至少一次过程审核计划。

每三个日历年审核一次全部制造过程。

4.1.2计划外审核,技术科根据“信息反馈单”、品质统计数据、制定开发/试生产或批量生产项目进度需要制定过程审核计划。

4.1.3 每个审核计划内,每个制造过程的审核应涵盖所有发生的班次,包括适当的交接班抽样。

4.2审核准备成立审核小组,确定审核小组组长,确定审核过程目的与范围。

4.2.1 审核人员必需熟悉生产过程,具备专业知识与内审员资格证书。

了解受审部门以前的审核结果与各阶段问题点以及程序文件VDA6.3《过程审核》。

审核员制定“审核计划表”,交由审核小组组长确认批准;在根据“人机料法环”等因素,编写过程审核提问表;最后,通知各部门此次审核时间。

4.3审核实施4.3.1 审核小组组长组织召开首次会议。

在会议上介绍审核员和受审人员名单;讲解此次审核的目的和范围,介绍审核的流程,确定所需的资源和设施。

4.3.2 审核员及时记录审核期间发现的优点与不足之处,在审核时若发现严重的缺陷,审核员必须与过程负责人共同制订并采取紧急措施。

4.3.3 制造过程审核应包括对过程风险分析(PFMEA)、控制计划和相关文件有效执行的审核。

4.3.4 审核期间各部门应积极配合审核员审核工作,记录依《记录管理程序》执行。

4.3.5 审核员审核结果进行单项评分与综合评分,并填写到“评分表”,根据评定标准及“评分表”对过程进行分级。

过程审核检查表

产品名称:手刹顶块、调整螺管、调整螺栓、调整套管、调整座、后轮制动缸活塞审核工序:设计开发

过程审核检查表

产品名称:手刹顶块、调整螺管、调整螺栓、调整套管、调整座、后轮制动缸活塞审核工序:过程开发

过程审核检查表

产品名称:手刹顶块、调整螺管、调整螺栓、调整套管、调整座、后轮制动缸活塞审核工序:供方/原材料

过程审核检查表

产品名称:手刹顶块、调整螺管、调整螺栓、调整套管、调整座、后轮制动缸活塞

过程审核检查表

产品名称:手刹顶块、调整螺管、调整螺栓、调整套管、调整座、后轮制动缸活塞审核工序:机加工

过程审核检查表

产品名称:手刹顶块、调整螺管、调整螺栓、调整套管、调整座、后轮制动缸活塞

过程审核检查表

产品名称:手刹顶块、调整螺管、调整螺栓、调整套管、调整座、后轮制动缸活塞审核工序:包装加工。

序号问题P2项目管理2.1是否建立了项目组织(项目管理)?是否规定了小组领导和成员的任务和权限?2.2项目发展所需的资源是否有计划并可获得?所有更改是否明确展现?2.3是否有一套项目计划?客户是否同意此计划?2.4项目组织是否保证项目中的变更管理?2.5项目组织负责人和客户公司的负责人是否参与变更控制系统?2.6项目是否具备一套质量管理计划?此计划是否实施并定期监控其合规性?2.7是否建立了升级过程并有效实施?P3产品规划和过程开发3.1是否规定了产品和过程的特殊要求?3.2是否用跨功能的方式对生产可能性进行评估?评估是否根据产品/过程的特殊要求进行?3.3是否具备产品和过程开发计划?3.4是否对产品和过程开发的必须资源加以考虑?3.5质量管理计划中是否安排采购外购产品和服务?P4产品和过程开发执行4.1是否制订了产品FMEA和过程FMEA?是否随着项目进度对它们进行更新?是否制订了纠正措施?4.2是否执行产品和过程开发计划的规定?4.3是否具备合格的人力资源?4.4是否具备适当的基础设施?4.5根据要求,不同阶段的必要证据和发布是否可用?4.6生产控制计划是否用于不同阶段?生产、测试和检验文件是否来源于这些计划?4.7是否有在连续生产条件下实施的预生产运行以获得生产批准/发布?4.8是否有效实施与采购外部产品和服务相关的规划活动?4.9是否对项目到生产的交接进行控制以确保产品发布?P5供应商管理5.1是否只选择被认可的和质量过关的供应商?(B)TS16949:除非客户特别指定,供应商必须是由公认的第三方认证机构在实际的ISO 9001注册认证的组织;(C)半导体封装和测试供应商必须服从ISO/TS-16949的要求,包括半导体附录。

合规性可以由注册实际ISO/TS-16949(认证可能只有工厂和封装)的第三方组织进5.2在供应链中是否考虑到了客户的要求?5.3交付目标协议是否已经被供应商同意并生5.4外购产品和服务所必须的批准和发布是否可用?5.5外购产品和服务的质量是否得到保证?5.6是否将进料进行适当保存?5.7不同任务的员工是否合格?是否明确规定了职责?P6过程分析/生产6.1什么进入了过程(过程输入)6.1.1项目是否从开发转移到了连续生产?6.1.2来料的必要数量/生产批次大小是否在正确的时间和地方(储存:工作站点)可用?6.1.3是否将来料适当地保存?运输设备和包装安排是否适用于来料的特殊特性?6.1.4必要的标识、记录、审批是否可用?是否将它们适当地分配到来料6.1.5连续生产过程中产品或过程的变更是否被追溯并记录?6.2工作内容、工艺步骤(所有生产过程是否受到控制?)6.2.1是否根据生产控制计划将所有相关细节列进生产、测试、检验文件中?6.2.2生产作业是否被检查并审批?设定数据是否被记录?6.2.3所用的生产设备是否能满足客户的特殊产品要求?6.2.4生产中重要的特性是否受到控制?6.2.5报废、返工和设定产品是否分开保存并标识?6.2.6材料和生产件的流通是否受到保护以免混料和错误指令?6.3过程支持、人力资源6.3.1操作员是否有监控产品和过程质量的职责和权限?6.3.2操作员是否有能力执行分配给他们的任务?作业员的工作资格是否保持更新?6.3.3是否有一份人员雇佣计划?6.4材料资源6.4.1怎样控制生产设备、工具的维护保养和检修?6.4.2是否能通过测试、检验和测量设备有效监控质量要求?6.4.3工作站点和测试、检验区域是否符合要6.4.4工具、设备、测试/检验设施是否正确储6.5过程有效性(整合效果,效率,消除浪6.5.1是否制定了产品和过程的目标要求?(C)在保护频带作为满足要求的证据的情况下,用一种顾客风险等于或小于一个过程能力(Cpk>1.67)的方法对保护频带进行统计评估。