VDA6.3过程审核检查表(带示例_自动计算符合率)

- 格式:xls

- 大小:471.50 KB

- 文档页数:9

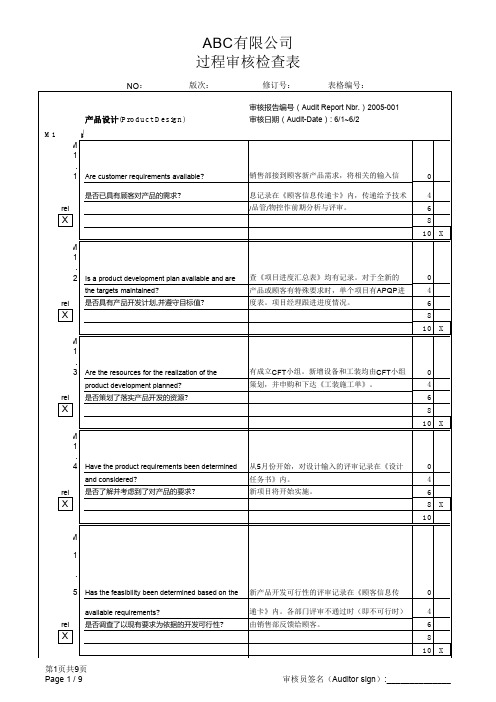

过程审核VDA6.3检查表P2-过程要素最低要求2.1是否建立项目管理及项目组织机构?具有项目管理流程。

详细规定跨职能项目组织机构,并定义联络窗口。

确定项目负责人及小组成员的职责和权限。

项目小组成员有资质来执行项目任务。

项目组织机构能满足顾客要求。

供方被纳入项目管理。

2.2是否为落实项目而规划了所有必要的资源,这些资源是否已经到位,并且体现了变更情况?资源规划应在项目合同的基础上考虑到顾客要求。

制定并落实项目成员规划。

必须考虑员工的工作负荷。

当发生变更(时间、开发规模,等等)时,对资源规划开展复核,必要时加以调整。

这既适用于由顾客发起的变更,也适用于内部变更以及由供方发起的变更。

在资源规划中,要特别留意关键路径。

针对人员和设备(例如测试和实验室设备等)方面必要的项目预算,进行了规划并审批通过。

项目组织机构(与顾客接口)的变更必须进行通报。

P2-过程要素最低要求2.3是否编制项目计划,并与顾客协调一致?项目计划满足顾客的具体要求。

所有内部里程碑以及顾客里程碑都被完整地纳入项目计划。

在项目计划中所定义的里程碑时刻开展评审,以确认所有计划的事项都得到实施,相对应的成熟度等级得到落实。

产品如有特殊的法规方面的认证/批准要求,那么该认证/批准程序要包括在项目策划中。

要确保内部对于项目计划变更的联络沟通。

对于影响到顾客的项目计划变更,要同顾客协商沟通并达成一致。

关键路径产生于项目计划,并顾及到关键的零件范围。

项目计划必须包括具体的项目质量事项。

可从项目计划生成出单独文件(质量管理计划)。

这些计划必须考虑原型件和试生产。

项目计划必须包括涉及采购的具体事项。

可从项目计划生成出单独的详细计划。

2.4是否进行项目质量策划,并对其符合性进行监控?项目质量策划满足顾客特定要求。

产品和过程保证的措施是项目质量策划的内容之一。

产品和过程的验证/确认要求要包含在策划事项中。

策划也考虑到关键零部件和关键供应方(内外部供方)。

定期监控策划的符合性和目标的达成情况。

过程审核作业指导书(IATF16949-2016/VDA6.3-2016)1.目的确保过程具有能力并受控,以及验证产品生产的过程活动和有关结果是否符合公司的产品生产的过程策划以及公司产品生产的过程是否被正确有效实施,并适时发掘产品在生产过程中的质量问题,同时采取有效的纠正和预防措施,使公司产品在各种环境和因素的影响下仍能稳定地生产和运行。

2.范围本程序适用于公司内部与质量管理体系一切有关的新产品和已批量生产的常规产品(亦称为老产品)的生产制造过程。

3.引用文件IATF16949《质量管理体系要求》VDA.6.3汽车工业质量管理《过程审核》(2016)内部审核控制程序记录控制程序文件控制程序4.术语和定义4.1过程审核:用于检查生产制造过程是否符合产品质量要求,生产制造过程是否受控和其是否有能力的活动。

4.2计划内过程审核:公司质量体系运行过程中针对体系和项目进行的审核。

依据年度内部审核计划,由内部审核小组对与质量管理体系有关的生产管理活动、质量手册、程序文件、作业指导书、检验标准、操作说明书、表单、质量记录、外部文件/资料和实施部门的工作环境及生产现场的所有工作班次进行计划内审核。

4.3计划外过程审核:公司质量体系运行过程中针对事件/问题进行的审核。

当出现下列情形时,由管理者代表指派/任命的内部审核小组或/特定人员进行的计划外审核a.质量管理体系发生重大变化时。

即:生产流程更改;b.产品质量或可靠度有重大异常发生时。

即:过程不稳定;c.必须对受审核部门采取纠正与预防措施和查证时。

即:强制降低成本;e.当发生内部和/或外部较严重不合格或顾客抱怨时。

即:顾客抱怨/退货和索赔。

5.职责体系管理处负责公司年度过程审核计划的制订、审核小组的组建。

审核小组负责审核计划的执行及不符合项的跟踪验证。

受审核单位负责对不符合项制订纠正和预防措施并有效实施。

6.工作流程和内容6.1过程审核策划6.1.1机构和人员本公司新产品和已批量生产的常规产品(亦称为旧产品或老产品)的过程审核每年至少实施一次(当出现下列现象时,其实施的过程审核频率由质量、技术和生产部门根据当时产品所发生的实际状况来确定)。

VDA6.3过程审核报告审核企业:××××××××有限公司被审核部门:机加工分厂、冲压分厂、总装分厂审核时间:2019年5月15~24日审核员:×××、×××、××、×××被审核过程/产品/服务:×××产品制造过程(包括:冲压、热处理、机加、焊接、喷涂、总装)审核原因:按年度审核计划执行审核结果:×××产品制造过程总符合率:99.42%、级别:A级编制:×××审核:×××批准:×××过程审核:提问评分一览表6.1人员/素质 6.2设备/工装 6.3运输/搬运/储存 6.4缺陷分析/纠正措施/持续改进1 2 3 4 5 1 2 3 4 5 6 7 1 2 3 4 5 1 2 3 4 5 6工序1:冲压E1 工序2:热处理E2 工序3:机加E3 工序4:焊接E4 工序5:喷涂E5 工序6:总装E66工序中各分要素与质量管理体系对照表的评分(工序1至n的均值)1 2 3 4 5 1 2 3 4 5 6 7 1 2 3 4 5 1 2 3 4 5 6E U1(%):100 E U2(%):98 E U3(%):100 E U4(%):100过程审核中符合率EP(%)=(98.26+100+100+100+100+98.26)÷6=99.42%过程审核检查表生产工序:汽车起动电机总装审核人员:。