球-圆柱滚子组合转盘轴承承载能力的计算

- 格式:pdf

- 大小:179.35 KB

- 文档页数:3

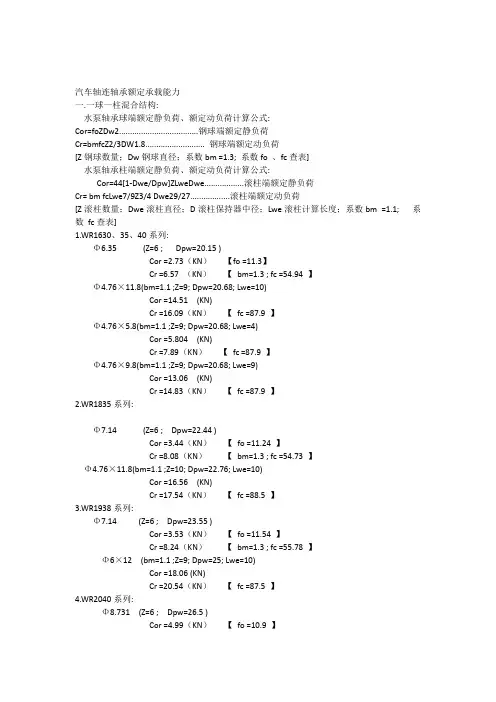

汽车轴连轴承额定承载能力一.一球一柱混合结构:水泵轴承球端额定静负荷、额定动负荷计算公式:Cor=foZDw2....................................钢球端额定静负荷Cr=bmfcZ2/3DW1.8........................... 钢球端额定动负荷[Z钢球数量;Dw钢球直径;系数bm =1.3; 系数fo 、fc查表]水泵轴承柱端额定静负荷、额定动负荷计算公式:Cor=44[1-Dwe/Dpw]ZLweDwe..................滚柱端额定静负荷Cr= bm fcLwe7/9Z3/4 Dwe29/27..................滚柱端额定动负荷[Z滚柱数量;Dwe滚柱直径;D滚柱保持器中径;Lwe滚柱计算长度;系数bm =1.1; 系数fc查表]1.WR1630、35、40系列:Φ6.35 (Z=6 ; Dpw=20.15 )Cor =2.73(KN)【fo =11.3】Cr =6.57 (KN)【bm=1.3 ; fc =54.94 】Φ4.76×11.8(bm=1.1 ;Z=9; Dpw=20.68; Lwe=10)Cor =14.51 (KN)Cr =16.09(KN)【fc =87.9 】Φ4.76×5.8(bm=1.1 ;Z=9; Dpw=20.68; Lwe=4)Cor =5.804 (KN)Cr =7.89(KN)【fc =87.9 】Φ4.76×9.8(bm=1.1 ;Z=9; Dpw=20.68; Lwe=9)Cor =13.06 (KN)Cr =14.83(KN)【fc =87.9 】2.WR1835系列:Φ7.14 (Z=6 ; Dpw=22.44 )Cor =3.44(KN)【fo =11.24 】Cr =8.08(KN)【bm=1.3 ; fc =54.73 】Φ4.76×11.8(bm=1.1 ;Z=10; Dpw=22.76; Lwe=10)Cor =16.56 (KN)Cr =17.54(KN)【fc =88.5 】3.WR1938系列:Φ7.14 (Z=6 ; Dpw=23.55 )Cor =3.53(KN)【fo =11.54 】Cr =8.24(KN)【bm=1.3 ; fc =55.78 】Φ6×12 (bm=1.1 ;Z=9; Dpw=25; Lwe=10)Cor =18.06 (KN)Cr =20.54(KN)【fc =87.5 】4.WR2040系列:Φ8.731 (Z=6 ; Dpw=26.5 )Cor =4.99(KN)【fo =10.9 】Cr =11.43(KN)【bm=1.3 ; fc =53.9】Φ6×12 (bm=1.1 ;Z=9; Dpw=26; Lwe=10)Cor =18.28 (KN)Cr =20.64(KN)【fc =87.9 】5.WR2242系列:Φ8.731 (Z=6 ; Dpw=27.2)Cor =5.12(KN)【fo =11.2 】Cr =11.58(KN)【bm=1.3 ; fc =54.6】Φ6×12 ( bm=1.1 ;Z=10; Dpw=28; Lwe=10)Cor =20.74(KN)Cr =22.45(KN)【fc =88.37】6.WR3968系列:Φ12.7 (Z=7 ; Dpw=47.5)Cor =14(KN)【fo =12.4 】Cr =26.68(KN)【bm=1.3 ; fc =57.8】Φ8×12 ( bm=1.1 ;Z=12; Dpw=47; Lwe=10)Cor =35.05(KN)Cr =35.19(KN)【fc =88.7】二.一球一柱角接触混合结构:水泵轴承球端(角接触)额定静负荷、额定动负荷计算公式:Cor=foiZDw2cosα............................钢球端额定静负荷Cr=bmfc(icosα)0.7Z2/3DW1.8............... 钢球端额定动负荷[轴承的公称接触角α=25°;轴承中滚动体的列数i=2(角接触);Z滚动体数量;Dw滚动体直径;系数bm =1.3; 系数fo ;fc查表]水泵轴承柱端(角接触)额定静负荷、额定动负荷计算公式与普通混合结构相同,此处略.1.WR1630、35、40系列:Φ6.35 ( Z=6 ; Dpw=19.9)Cor =5.17(KN)【fo =11.8】Cr =10.26(KN)【bm=1.3 ; fc =56.6】Φ4.76×11.8( bm=1.1 ;Z=9; Dpw=20.68; Lwe=10)Cor =14.51 (KN)Cr =16.09(KN)【fc =87.9 】2.WR18系列:Φ7.14 ( Z=6 ; Dpw=22.44 )Cor =6.21(KN)【fo =11.2 】Cr =12.23(KN)【bm=1.3 ; fc =54.6】Φ4.76×11.8(bm=1.1 ;Z=10; Dpw=22.76; Lwe=10)Cor =16.56 (KN)Cr =17.54(KN)【fc =88.5 】3.WR19系列:Φ7.14 ( Z=6 ; Dpw=23.55 )Cor =6.818(KN)【fo =12.3 】Cr =12.922(KN)【bm=1.3 ; fc =57.7】Φ6×12 (bm=1.1 ;Z=9; Dpw=25; Lwe=10)Cor =18.06 (KN)Cr =20.54(KN)【fc =87.5 】4.WR2040系列:Φ8.731 ( Z=6 ; Dpw=26.5 )Cor =9.64(KN)【fo =11.63 】Cr =18.05(KN)【bm=1.3 ; fc =56.1】Φ6×12 ( bm=1.1 ;Z=9; Dpw=26; Lwe=10)Cor =18.28 (KN)Cr =20.64(KN)【fc =87.9 】5.WR2247系列:Φ8.731 (Z=6 ; Dpw=27.2)Cor =9.77(KN)【fo =11.78 】Cr =18.18(KN)【bm=1.3 ; fc =56.5】Φ6×12 ( bm=1.1 ;Z=10; Dpw=28; Lwe=10)Cor =20.74(KN)Cr =22.45(KN)【fc =88.37】6.WR2552系列:Φ10 ( Z=6 ; Dpw=31.7)Cor =12.94(KN)【fo =11.9 】Cr =23.33(KN)【bm=1.3 ; fc =56.8】Φ8×12 ( bm=1.1 ;Z=9; Dpw=33; Lwe=10)Cor =24(KN)Cr =27.93(KN)【fc =88.34】7.WR3258系列:Φ10 ( Z=7 ; Dpw=37.7)Cor =16.49(KN)【fo =13】Cr =26.85(KN)【bm=1.3 ; fc =59】Φ8×12 ( bm=1.1 ;Z=11; Dpw=40; Lwe=10)Cor =30.98(KN)Cr =32.97(KN)【fc =88.7】三.双球结构:水泵轴承球端额定静负荷、额定动负荷计算公式:Cor=ifoZDw2......................................钢球端额定静负荷Cr=i0.7bmfcZ2/3DW1.8............................... 钢球端额定动负荷[Z钢球数量;i=2;Dw钢球直径;系数bm =1.3; 系数fo 、fc查表] 1. WB1226系列双球结构:Φ5 ( Z=6 ; Dpw=15.5 )Cor =3.36(KN)【fo =11.2】Cr =6.545(KN)【bm=1.3 ; fc =51.8 】2.WB1630系列双球结构:Φ6.35 ( Z=6 ; Dpw=19.9 )Cor =5.42(KN)【fo =11.2】Cr =10.063(KN)【bm=1.3 ; fc =51.8 】3.WB1730系列双球结构:Φ5.556 ( Z=7 ; Dpw=?)Cor =5.248(KN)【fo =12.114】Cr =9.177(KN)【bm=1.3 ; fc =54.21 】4.WB1938系列双球结构:Φ7.14 ( Z=6 ; Dpw=23.55 )Cor =7.06(KN)【fo =11.54 】Cr =12.716(KN)【bm=1.3 ; fc =53 】5.WB1835系列双球结构:Φ7.14 ( Z=6 ; Dpw=22.44 )Cor =6.852(KN)【fo =11.2 】Cr =12.428(KN)【bm=1.3 ; fc =51.8 】6.WB1935037双球结构:Φ5 ( Z=8 ; Dpw=21.9)Cor =4.64(KN)【fo =11.6 】Cr =8.9(KN)【bm=1.3 ; fc =53 】7.WB2037026双球结构:Φ7.14 ( Z=6 ; Dpw=23.55)Cor =7.096(KN)【fo =11.6 】Cr =12.716(KN)【bm=1.3 ; fc =53 】8.WB2542043双球结构:Φ6.35 ( Z=8 ; Dpw=28.55)Cor =8.709(KN)【fo =13.5】Cr =13.297(KN)【bm=1.3 ; fc =56.5 】9.WB4767041双球结构:Φ6.35 ( Z=14 ; Dpw=51)Cor =17.839(KN)【fo =15.8】Cr =18.593(KN)【bm=1.3 ; fc =54.4】注:以上载荷为轴承额定载荷,当运用于不同轮系时,应根据具体情况进行校验.技术部2003.06.09。

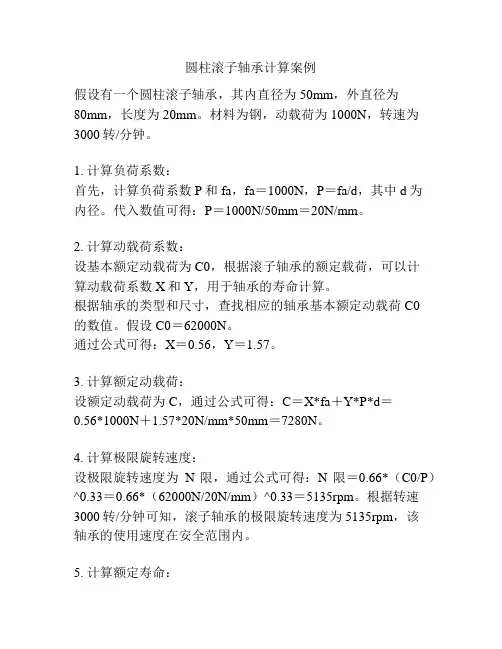

圆柱滚子轴承计算案例假设有一个圆柱滚子轴承,其内直径为50mm,外直径为80mm,长度为20mm。

材料为钢,动载荷为1000N,转速为3000转/分钟。

1. 计算负荷系数:首先,计算负荷系数P和fa,fa=1000N,P=fa/d,其中d为内径。

代入数值可得:P=1000N/50mm=20N/mm。

2. 计算动载荷系数:设基本额定动载荷为C0,根据滚子轴承的额定载荷,可以计算动载荷系数X和Y,用于轴承的寿命计算。

根据轴承的类型和尺寸,查找相应的轴承基本额定动载荷C0的数值。

假设C0=62000N。

通过公式可得:X=0.56,Y=1.57。

3. 计算额定动载荷:设额定动载荷为C,通过公式可得:C=X*fa+Y*P*d=0.56*1000N+1.57*20N/mm*50mm=7280N。

4. 计算极限旋转速度:设极限旋转速度为N限,通过公式可得:N限=0.66*(C0/P)^0.33=0.66*(62000N/20N/mm)^0.33=5135rpm。

根据转速3000转/分钟可知,滚子轴承的极限旋转速度为5135rpm,该轴承的使用速度在安全范围内。

5. 计算额定寿命:设额定寿命为Lh10,通过公式可得:Lh10=(106/60)*(C/P)^p=(106/60)*(7280N/20N/mm)^3=664714小时。

总结:根据以上计算,该圆柱滚子轴承的负荷系数为20N/mm,动载荷系数为X=0.56,Y=1.57,额定动载荷为C=7280N,极限旋转速度为5135rpm,额定寿命为664714小时。

根据计算结果可得,滚子轴承的使用速度在安全范围内,并且寿命较长。

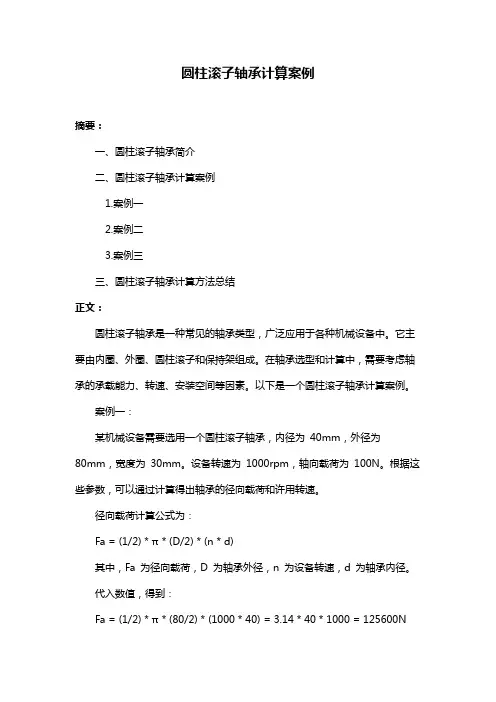

圆柱滚子轴承计算案例摘要:一、圆柱滚子轴承简介二、圆柱滚子轴承计算案例1.案例一2.案例二3.案例三三、圆柱滚子轴承计算方法总结正文:圆柱滚子轴承是一种常见的轴承类型,广泛应用于各种机械设备中。

它主要由内圈、外圈、圆柱滚子和保持架组成。

在轴承选型和计算中,需要考虑轴承的承载能力、转速、安装空间等因素。

以下是一个圆柱滚子轴承计算案例。

案例一:某机械设备需要选用一个圆柱滚子轴承,内径为40mm,外径为80mm,宽度为30mm。

设备转速为1000rpm,轴向载荷为100N。

根据这些参数,可以通过计算得出轴承的径向载荷和许用转速。

径向载荷计算公式为:Fa = (1/2) * π * (D/2) * (n * d)其中,Fa 为径向载荷,D 为轴承外径,n 为设备转速,d 为轴承内径。

代入数值,得到:Fa = (1/2) * π * (80/2) * (1000 * 40) = 3.14 * 40 * 1000 = 125600N许用转速计算公式为:= (1 / π) * (sqrt(Fa / r))其中,n 为许用转速,Fa 为径向载荷,r 为轴承滚子半径。

代入数值,得到:= (1 / π) * (sqrt(125600 / (40/2))) = 3000rpm案例二:某机械设备需要选用一个圆柱滚子轴承,内径为60mm,外径为100mm,宽度为40mm。

设备转速为1200rpm,轴向载荷为150N。

同样可以通过计算得出轴承的径向载荷和许用转速。

径向载荷计算公式为:Fa = (1/2) * π * (D/2) * (n * d)其中,Fa 为径向载荷,D 为轴承外径,n 为设备转速,d 为轴承内径。

代入数值,得到:Fa = (1/2) * π * (100/2) * (1200 * 60) = 3.14 * 50 * 1200 = 188400N 许用转速计算公式为:= (1 / π) * (sqrt(Fa / r))其中,n 为许用转速,Fa 为径向载荷,r 为轴承滚子半径。

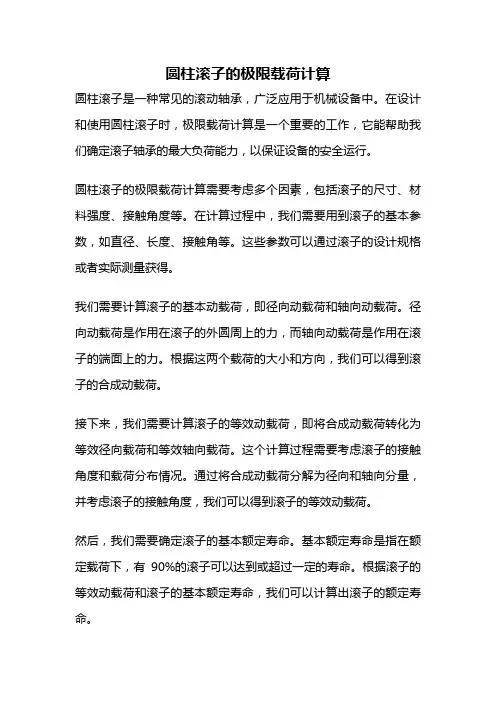

圆柱滚子的极限载荷计算圆柱滚子是一种常见的滚动轴承,广泛应用于机械设备中。

在设计和使用圆柱滚子时,极限载荷计算是一个重要的工作,它能帮助我们确定滚子轴承的最大负荷能力,以保证设备的安全运行。

圆柱滚子的极限载荷计算需要考虑多个因素,包括滚子的尺寸、材料强度、接触角度等。

在计算过程中,我们需要用到滚子的基本参数,如直径、长度、接触角等。

这些参数可以通过滚子的设计规格或者实际测量获得。

我们需要计算滚子的基本动载荷,即径向动载荷和轴向动载荷。

径向动载荷是作用在滚子的外圆周上的力,而轴向动载荷是作用在滚子的端面上的力。

根据这两个载荷的大小和方向,我们可以得到滚子的合成动载荷。

接下来,我们需要计算滚子的等效动载荷,即将合成动载荷转化为等效径向载荷和等效轴向载荷。

这个计算过程需要考虑滚子的接触角度和载荷分布情况。

通过将合成动载荷分解为径向和轴向分量,并考虑滚子的接触角度,我们可以得到滚子的等效动载荷。

然后,我们需要确定滚子的基本额定寿命。

基本额定寿命是指在额定载荷下,有90%的滚子可以达到或超过一定的寿命。

根据滚子的等效动载荷和滚子的基本额定寿命,我们可以计算出滚子的额定寿命。

我们需要考虑滚子的安全系数。

安全系数是指滚子的实际寿命与额定寿命之比。

通过将滚子的实际寿命除以额定寿命,我们可以得到滚子的安全系数。

一般来说,安全系数应大于1,以确保滚子能够承受额定载荷并具有足够的寿命。

圆柱滚子的极限载荷计算是一个复杂而重要的工作。

它需要考虑多个因素,包括滚子的尺寸、材料强度和接触角度等。

通过计算滚子的基本动载荷、等效动载荷和基本额定寿命,我们可以确定滚子的最大负荷能力,并通过安全系数来保证设备的安全运行。

在实际设计和使用中,我们应严格按照计算结果来选择和使用圆柱滚子,以确保设备的可靠性和安全性。

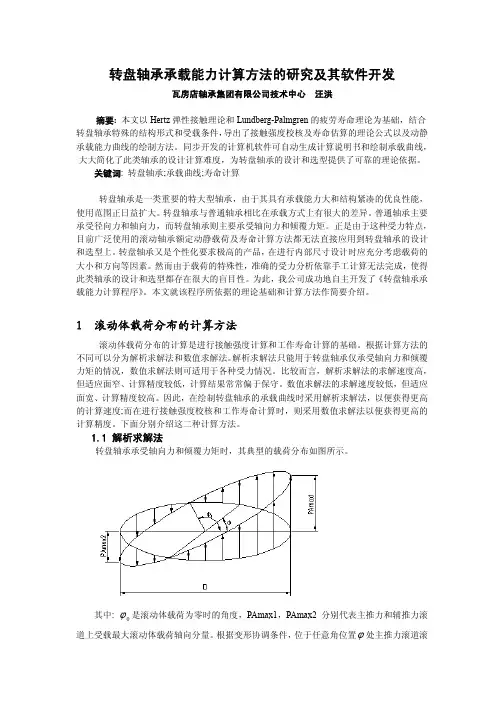

滚动轴承承载能力计算分析目录1分析基础 (1)1.1理论基础:Hertz弹性体接触理论 (1)1.2实验基础:许用接触应力 (2)2承载分析 (3)2.1曲率计算 (3)2.2轴向承载 (4)2.3径向承载 (6)2.4倾覆承载能力 (10)2.5当量轴向力 (12)3静容量系数f o系数确定 (13)3.1许用接触应力 (13)3.2静容量系数 (14)4算例 (16)4.1基本参数 (16)4.2曲率计算 (16)4.3计算接触应力常数Cp值 (16)4.4计算许用接触应力 (16)4.5计算静容量系数f0值 (17)4.6静容量计算 (17)5简化(统一)计算法 (18)5.1简化公式 (18)5.2不同曲率比时的静容量系数值 (18)6附录 (19)附表1:曲率函数F (p )有关的椭圆积分 (19)附表2:不同球数时的Jr值 (21)1分析基础1.1理论基础:Hertz弹性体接触理论由Hertz推导出的点接触弹性变形和接触应力计算基本公式丄——材料泊松比Q一一使两接触体压紧的法向载荷 (N) 刀P ——接触处主曲率之和K(e) ---- 第一类椭圆完全积分。

(1-1)CT — -------------■ max2 -:2K (e) (1— ~)=1.52K(e)m-QEa(mm)(1-2) (1-3) (1-4)式中a——接触椭圆长半轴b ---- 接触椭圆短半轴(T max— -一最大接触应力S(mm)2 (N/mm)(mm)u、E —与曲率函数F ( p )有关的椭圆积分,取值见附表材料弹性模量(N/mm2)a「I1・2实验基础:许用接触应力Hertz 弹性接触理论不可能包括塑性变形,但在塑性变形区仍然引用Hertz接触理论,并假定塑性变形:b 与滚动体直径D w 有关,即用:-b /D w 来表示塑性变 形。

试验证明,在接触条件保持不变的情况下,单位塑性变形 :.b /D w 随着负荷增 长的幕级数而增长,随着曲率比的降低而增加,对于点接触,可得出图1所示的 实验曲线图:图1-1点接触塑性变形、接触应力常数与许用接触应力间关系 上图中的实验曲线符合下列方程式式中[(T max]——最大许用接触应力Cp —接触应力常数S b ——塑性变形量Dw ——滚动体直径根据Cp 值计算点接触接触应力的计算公式如下:(1-6)D w,4 3 1 0pC.(1-5)110150 200 250 3C0 360 400 450 500 550 600 650 700 750 300ODQOODO-nuDQOODOODDO ooc 755025g755025g 75E5025[m 7a5025g75c 7666655554 4 4433332笛亠亘-焉吾一12.1曲率计算如图2-1所示:滚动球直径D w ,回转支承滚道中心直径 D pw ,接触角a 。

标准滚动轴承承载能力计算在跟踪架通用轴系中,标准滚动轴承是重要的部件,轴承的承载能力计算是轴系设计中的关键问题。

采用通用轴系后,地平式跟踪架水平轴两端的轴承主要承受径向载荷,同时承受一定量的轴向载荷。

垂直轴上的轴承要承载垂直轴及上部转体的负荷,载荷较大;另一方面垂直轴为了满足强度和刚度的要求,轴径一般较大,轴承的尺寸与轴要相互配合,因此使用时必须考虑轴承的尺寸和轴向承载能力。

同时为了减少跟踪架的成本,尽量采用轴承厂批量生产的轴承。

角接触球轴承按公称接触角分为15 °、25°、40°三种类型,公称接触角越大,轴向承载能力越强。

目前批量生产的角接触球轴承,尺寸最大是接触角为25 °的7244AC,其外形尺寸为220 X 400X 65。

下表中给岀了7244AC轴承的相关参数轴承额定载荷选取的流程为:(1)计算滚动轴承的当量载荷在实际应用中,根据跟踪架承载状况先估算出轴承承受的径向载荷r和轴向载荷°,则可计算出此时轴承的当量动载荷P为:式中X 径向动载荷系数;丫一一轴向动载荷系数;® ――载荷系数。

(2)基本额定动载荷C选取计算岀轴承实际工作时的当量载荷后,当轴承的预期使用寿命卜工」选定,轴承最大转速n可知时,可计算出轴承应具有的基本额定动载荷C',在手册中选择轴承时,所选轴承应满足基本额定载荷C > C '。

式中A ――温度系数,可从机械设计手册中查得;£ ——寿命指数,球轴承取3,滚子轴承取10/3。

由于角接触轴承的径向承载能力大于轴向承载能力,而其在垂直轴上的应用主要承受较大轴向载荷,因此必须考虑其轴向承载能力。

(3)轴承受轴向载荷时承载能力分析在轴承转速不高时,可以忽略钢球离心力和陀螺力矩的影响,钢球与内外套圈的接触角相等。

由赫兹接触理论得到轴承滚动体与内外滚道的接触变形和负荷之间的相互关系,可以表示为式中■—滚动体与内外滚道接触变形总量;K —系数;Q —滚动体承受载荷;。

滚动轴承承载能力计算分析目录1 分析基础 (1)1.1理论基础:Hertz弹性体接触理论 (1)1.2实验基础:许用接触应力 (2)2 承载分析 (3)2.1曲率计算 (3)2.2轴向承载 (4)2.3径向承载 (6)2.4倾覆承载能力 (10)2.5当量轴向力 (12)3静容量系数f0系数确定 (13)3.1许用接触应力 (13)3.2静容量系数 (14)4算例 (16)4.1基本参数 (16)4.2曲率计算 (16)4.3计算接触应力常数Cp值 (16)4.4计算许用接触应力 (16)4.5计算静容量系数f0值 (17)4.6静容量计算 (17)5简化(统一)计算法 (18)5.1简化公式 (18)5.2不同曲率比时的静容量系数值 (18)6 附录 (19)附表1:曲率函数F(ρ)有关的椭圆积分 (19)附表2:不同球数时的Jr值 (21)1 分析基础1.1 理论基础:Hertz 弹性体接触理论由Hertz 推导出的点接触弹性变形和接触应力计算基本公式:32113∑⎪⎭⎫ ⎝⎛-⋅=ρμQm E a (1-1) 32113∑⎪⎭⎫ ⎝⎛-⋅=ρνQm E b (1-2) abQ23max πσ=(1-3) Q Ea m e K )11()(25.12-=πδ (1-4) 式中 a ——接触椭圆长半轴 (mm ) b ——接触椭圆短半轴 (mm ) σmax ——最大接触应力(N/mm2)δ——弹性趋近量 (mm )μ、ν——与曲率函数F (ρ)有关的椭圆积分,取值见附表1 E ——材料弹性模量(N/mm 2)m1——材料泊松比Q ——使两接触体压紧的法向载荷 (N ) ∑ρ——接触处主曲率之和 K(e)——第一类椭圆完全积分。

1.2 实验基础:许用接触应力Hertz 弹性接触理论不可能包括塑性变形,但在塑性变形区仍然引用Hertz 接触理论,并假定塑性变形b δ与滚动体直径D w 有关,即用b δ/D w 来表示塑性变形。

标准滚动轴承承载能力计算-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN标准滚动轴承承载能力计算在跟踪架通用轴系中,标准滚动轴承是重要的部件,轴承的承载能力计算是轴系设计中的关键问题。

采用通用轴系后,地平式跟踪架水平轴两端的轴承主要承受径向载荷,同时承受一定量的轴向载荷。

垂直轴上的轴承要承载垂直轴及上部转体的负荷,载荷较大;另一方面垂直轴为了满足强度和刚度的要求,轴径一般较大,轴承的尺寸与轴要相互配合,因此使用时必须考虑轴承的尺寸和轴向承载能力。

同时为了减少跟踪架的成本,尽量采用轴承厂批量生产的轴承。

角接触球轴承按公称接触角分为 15°、25°、40°三种类型,公称接触角越大,轴向承载能力越强。

目前批量生产的角接触球轴承,尺寸最大是接触角为 25°的 7244AC,其外形尺寸为 220 × 400×65。

下表中给出了 7244AC 轴承的相关参数轴承额定载荷选取的流程为:(1)计算滚动轴承的当量载荷在实际应用中,根据跟踪架承载状况先估算出轴承承受的径向载荷和轴向载荷,则可计算出此时轴承的当量动载荷 P 为:式中 X ——径向动载荷系数;Y ——轴向动载荷系数;——载荷系数。

(2)基本额定动载荷 C 选取计算出轴承实际工作时的当量载荷后,当轴承的预期使用寿命选定,轴承最大转速n可知时,可计算出轴承应具有的基本额定动载荷C′,在手册中选择轴承时,所选轴承应满足基本额定载荷 C > C′。

式中——温度系数,可从机械设计手册中查得;ε——寿命指数,球轴承取3,滚子轴承取10/3。

由于角接触轴承的径向承载能力大于轴向承载能力,而其在垂直轴上的应用主要承受较大轴向载荷,因此必须考虑其轴向承载能力。

(3)轴承受轴向载荷时承载能力分析在轴承转速不高时,可以忽略钢球离心力和陀螺力矩的影响,钢球与内外套圈的接触角相等。

由赫兹接触理论得到轴承滚动体与内外滚道的接触变形和负荷之间的相互关系,可以表示为式中—滚动体与内外滚道接触变形总量;K —系数;Q —滚动体承受载荷;t —指数,线接触时为,点接触时为 2/3。

圆柱滚子轴承计算案例概述圆柱滚子轴承是一种常见的滚动轴承,具有载荷能力大、刚性高、寿命长等优点。

在工程设计中,正确计算圆柱滚子轴承的关键参数对于轴承的选用和使用具有重要意义。

本文将通过一个计算案例,详细介绍圆柱滚子轴承的计算方法和步骤。

计算案例假设我们需要选用一种适用于某个机械设备的圆柱滚子轴承。

现有以下已知信息: - 轴承的额定动态负荷 C:80000 N - 轴承的额定静态负荷 Co:110000 N - 轴承的额定寿命 L10:1500 小时 - 设备工作条件下的实际动负荷 Fa:60000 N - 设备工作条件下的实际静负荷 Fo:90000 N - 设备工作时间 T:500 小时 - 设备工作条件下的可靠度要求:95%1. 载荷计算根据已知信息,我们可以计算设备工作条件下的动载荷 Fr 和静载荷 Fr,计算公式如下: - 动载荷 Fr = Fa + 1.1 * X * Fr (其中 X 为载荷系数,约等于1) - 静载荷Fr = Fo + 1.1 * X * Fr代入已知值可得: - 动载荷 Fr = 60000 + 1.1 * 1 * Fr - 静载荷 Fr = 90000 + 1.1 * 1 * Fr解方程可得 Fr 的值: - Fr = 60000 + 1.1 * 1 * Fr - Fr - 1.1 * Fr = 60000 - Fr * (1 - 1.1) = 60000 - Fr * (-0.1) = 60000 - Fr = 60000 / (-0.1) - Fr = -600000由于载荷不能为负数,根据实际情况调整载荷值,假设 Fr = 50000 N。

2. 动力因子计算根据已知信息,我们可以计算设备工作条件下的动力因子 Z,计算公式如下: - 动力因子 Z = (Fr / C)^(0.33)代入已知值可得: - 动力因子 Z = (50000 / 80000)^(0.33)计算结果为 Z = 0.829。

2.轴承的额定动载荷及额定寿命2.1基本额定动载荷轴承的额定动载荷是决定额定寿命的主参数,也是确定轴承设计水平的目标函数。

额定动载荷值大,则轴承的承载能力高,或说在相同载荷下,其额定寿命长,设计水平高。

基本额定动载荷:系指一个轴承假想承受一个大小和方向恒定的径向(或中心轴向)负荷,在这一负荷作用下轴承基本额定寿命为一百万转。

根据我国国家标准GB/T6391-1995的规定,现将各类轴承基本额定动载荷的计算公式整理于表2-1中:Cr : 径向基本额定动载荷NCa : 轴向基本额定动载荷Nbm : 材料(真空脱气)和加工质量的额定系数,该值随轴承类型不同而异。

见表2-2fc : 与轴承零件的几何形状、制造精度和材料有关的系数i : 轴承中球或滚子的列数Lwe : 额定载荷计算中用的滚子长度mm即滚子与接触长度最短的滚道间的理论最大接触长度。

正常情况下,或者取滚子尖角之间的距离减去滚子倒角,或者取不包括磨削越程槽的滚道宽度,择其小者。

α: 轴承的公称接触角度Z: 单列轴承中的球或滚子数。

每列球或滚子数相同的多列轴承中每列的球或滚子数Dw : 球直径mmDwe : 额定载荷计算中用的滚子直径mm对于圆锥滚子取滚子端面和小端面理论尖角处直径的平均值。

对于非对称外凸滚子近似地取零载荷下滚子与无挡边滚道间接触点处滚子的直径现将GB/T6391-1995所定的额定系数bm值列于表2-2滚动轴承基本额定动载荷的计算方法适用于优质淬硬钢(系指真空脱气钢),按良好的加工方法制造,且滚动接触表面的形状为常规设计。

超越上述规定,额定动载荷应予修正。

2.2.1 材质轴承钢因冶炼方法不同,材料中夹杂物的大小、分布、含量亦不同。

夹杂物是造成金属材料疲劳裂纹产生的主要成因,是影响滚动轴承疲劳寿命的主要因素。

如采用夹杂物含量高于真空脱气的普通电炉冶炼轴承钢,则轴承的载荷能力将会有不同程度的下降。

当采用诸如真空重熔、电渣重熔等方法冶炼的轴承钢或其它等效材质的钢材时,其夹杂物的含量显著减少,轴承的载荷能力将会得到提高。

1.滚动轴承的受力分析滚动轴承在工作中,在通过轴心线的轴向载荷(中心轴向载荷)Fa作用下,可认为各滚动体平均分担载荷,即各滚动体受力相等。

当轴承在纯径向载荷Fr作用下(图6),内圈沿Fr方向移动一距离δ0,上半圈滚动体不承载,下半圈各滚动体由于个接触点上的弹性变形量不同承受不同的载荷,处于Fr作用线最下位置的滚动体承载最大,其值近似为5Fr/Z(点接触轴承)或4.6Fr/Z(线接触轴承),Z为轴承滚动体总数,远离作用线的各滚动体承载逐渐减小。

对于内外圈相对转动的滚动轴承,滚动体的位置是不断变化的,因此,每个滚动体所受的径向载荷是变载荷。

2.滚动轴承的载荷计算(1)滚动轴承的径向载荷计算一般轴承径向载荷Fr作用中心O的位置为轴承宽度中点。

角接触轴承径向载荷作用中心O的位置应为各滚动体的载荷矢量与轴中心线的交点,如图7所示。

角接触球轴承、圆锥滚子轴承载荷中心与轴承外侧端面的距离a可由直接从手册查得。

接触角α及直径D,越大,载荷作用中心距轴承宽度中点越远。

为了简化计算,常假设载荷中心就在轴承宽度中点,但这对于跨距较小的轴,误差较大,不宜随便简化。

图8角接触轴承受径向载荷产生附加轴向力1)滚动轴承的轴向载荷计算当作用于轴系上的轴向工作合力为FA,则轴系中受FA作用的轴承的轴向载荷Fa=FA,不受FA作用的轴承的轴向载荷Fa=0。

但角接触轴承的轴向载荷不能这样计算。

角接触轴承受径向载荷Fr时,会产生附加轴向力FS。

图8所示轴承下半圈第i个球受径向力Fri。

由于轴承外圈接触点法线与轴承中心平面有接触角α,通过接触点法线对轴承内圈和轴的法向反力Fi将产生径向分力Fri;和轴向分力FSi。

各球的轴向分力之和即为轴承的附加轴向力FS。

按一半滚动体受力进行分析,有FS ≈ 1.25 Frtan α(1)计算各种角接触轴承附加轴向力的公式可查表5。

表中Fr为轴承的径向载荷;e为判断系数,查表6;Y 为圆锥滚子轴承的轴向动载荷系数,查表7。