玻璃表面缺陷检测ppt课件

- 格式:ppt

- 大小:671.50 KB

- 文档页数:11

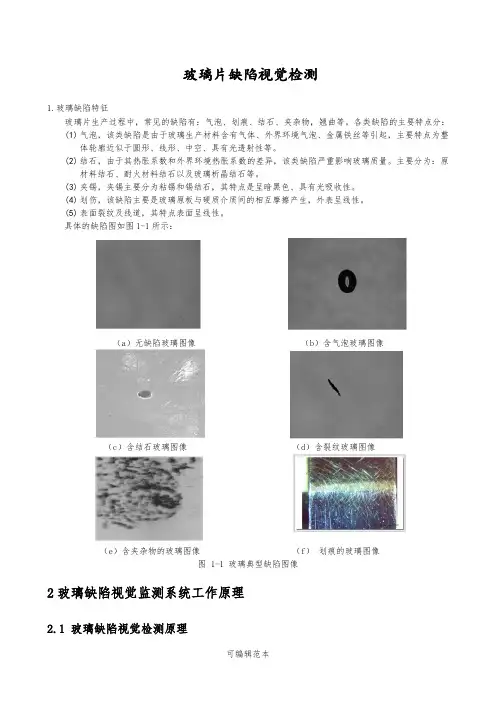

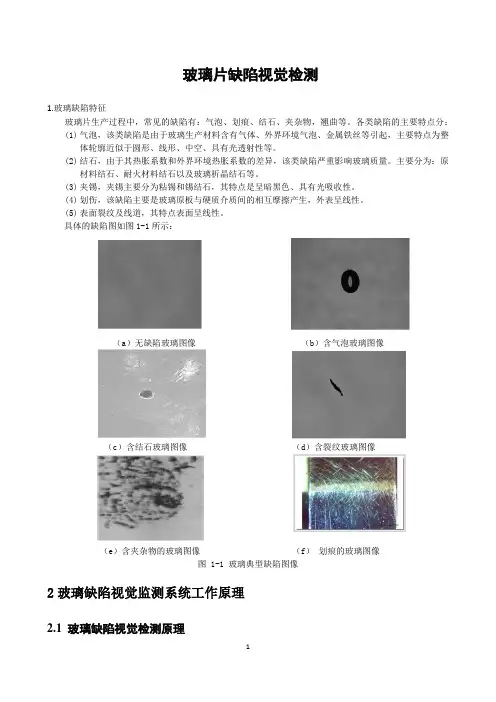

玻璃片缺陷视觉检测1.玻璃缺陷特征玻璃片生产过程中,常见的缺陷有:气泡、划痕、结石、夹杂物,翘曲等。

各类缺陷的主要特点分:(1)气泡,该类缺陷是由于玻璃生产材料含有气体、外界环境气泡、金属铁丝等引起,主要特点为整体轮廓近似于圆形、线形、中空、具有光透射性等。

(2)结石,由于其热胀系数和外界环境热胀系数的差异,该类缺陷严重影响玻璃质量。

主要分为:原材料结石、耐火材料结石以及玻璃析晶结石等。

(3)夹锡,夹锡主要分为粘锡和锡结石,其特点是呈暗黑色、具有光吸收性。

(4)划伤,该缺陷主要是玻璃原板与硬质介质间的相互摩擦产生,外表呈线性。

(5)表面裂纹及线道,其特点表面呈线性。

具体的缺陷图如图1-1所示:(a)无缺陷玻璃图像(b)含气泡玻璃图像(c)含结石玻璃图像(d)含裂纹玻璃图像(e)含夹杂物的玻璃图像(f)划痕的玻璃图像图 1-1 玻璃典型缺陷图像2玻璃缺陷视觉监测系统工作原理2.1 玻璃缺陷视觉检测原理玻璃生产过程大体可分为:原料加工、备制配合料、熔化和澄清、冷却和成型及切裁等。

在各生产过程中,由于制造工艺、人为等因素,在玻璃原板的生产任一过程中都有可能产生缺陷,根据玻璃现行标准中的规定,玻璃常见的缺陷主要包括:气泡、粘锡、划伤、夹杂等。

无缺陷的玻璃其特点是质地均匀、表面光洁且透明。

玻璃质量缺陷检测是采用先进的CCD 成像技术和智能光源。

系统照明采用背光式照明,其原理如图2-1所示,即在玻璃的背面放置光源,光线经待检玻璃,透射进入摄像头[1]。

图 2-1 检测原理图示意图光线垂直入射玻璃后,当玻璃中没有杂质时如图2-2(a)所示,出射的方向不会发生改变,CCD 摄像机的靶面探测到的光也是均匀的;当玻璃中含有杂质时,出射的光线会发生变化,CCD 摄像机的靶面探测到的光也要随之改变。

玻璃中含有的缺陷主要分为两种:一是光吸收型(如沙粒,夹锡等夹杂物)如图2-2(b)所示,光透射玻璃时,该缺陷位置的光会变弱,CCD 摄像机的靶面上探测到的光比周围的光要弱;二是光透射型(如裂纹,气泡等)如图2-2(c)所示,光线在该缺陷位置发生了折射,光的强度比周围的要大,因而CCD 摄像机的靶面上探测到的光也相应增强。

莫尔条纹法测玻璃缺陷的原理

莫尔条纹法是一种常用的测量玻璃缺陷的方法,它的原理基于光的干涉现象。

在玻璃表面或内部存在缺陷时,缺陷周围的玻璃会导致光程差的改变,进而产生干涉条纹。

当平行光射入玻璃表面时,一部分光会经过反射,一部分光会透射入玻璃内部。

如果玻璃表面存在一个缺陷,例如凹陷或凸起,那么在缺陷周围的玻璃表面就会存在一个不规则的曲面。

根据光的反射定律,光线在缺陷周围会发生折射和反射,形成反射光和透射光。

这两束光会在缺陷附近相遇并产生干涉。

根据干涉理论,当两束光的光程差为波长的整数倍时,会产生明条纹;而当光程差为半波长的奇数倍时,会产生暗条纹。

在莫尔条纹法中,通过观察玻璃表面的条纹模式,可以确定缺陷的位置、形状和大小。

莫尔条纹法的实施步骤如下:首先,在玻璃表面涂上一层胶或油脂,并在其上方放置一块平面玻璃。

当光线透过两层玻璃时,会在缺陷周围产生干涉。

通过调整平面玻璃与玻璃表面的距离,可以改变光线的干涉状况,进而观察到不同的条纹模式。

根据条纹的形态变化,可以判断缺陷的性质。

例如,当平面玻璃与玻璃表面接触时,会出现圆形或椭圆形的暗纹,这表示玻璃表面存在一

个凸起的缺陷。

而当平面玻璃与玻璃表面分开时,暗纹会变成明纹,表示玻璃表面存在一个凹陷的缺陷。

总之,莫尔条纹法利用光的干涉现象,可以有效地测量玻璃缺陷的形状、位置和大小。

这种非接触的测量方法在玻璃制造和质量控制的过程中具有重要的应用价值。

玻璃片缺陷视觉检测1.玻璃缺陷特征玻璃片生产过程中,常见的缺陷有:气泡、划痕、结石、夹杂物,翘曲等。

各类缺陷的主要特点分:(1)气泡,该类缺陷是由于玻璃生产材料含有气体、外界环境气泡、金属铁丝等引起,主要特点为整体轮廓近似于圆形、线形、中空、具有光透射性等。

(2)结石,由于其热胀系数和外界环境热胀系数的差异,该类缺陷严重影响玻璃质量。

主要分为:原材料结石、耐火材料结石以及玻璃析晶结石等。

(3)夹锡,夹锡主要分为粘锡和锡结石,其特点是呈暗黑色、具有光吸收性。

(4)划伤,该缺陷主要是玻璃原板与硬质介质间的相互摩擦产生,外表呈线性。

(5)表面裂纹及线道,其特点表面呈线性。

具体的缺陷图如图1-1所示:(a)无缺陷玻璃图像(b)含气泡玻璃图像(c)含结石玻璃图像(d)含裂纹玻璃图像(e)含夹杂物的玻璃图像(f)划痕的玻璃图像图 1-1 玻璃典型缺陷图像2玻璃缺陷视觉监测系统工作原理2.1 玻璃缺陷视觉检测原理玻璃生产过程大体可分为:原料加工、备制配合料、熔化和澄清、冷却和成型及切裁等。

在各生产过程中,由于制造工艺、人为等因素,在玻璃原板的生产任一过程中都有可能产生缺陷,根据玻璃现行标准中的规定,玻璃常见的缺陷主要包括:气泡、粘锡、划伤、夹杂等。

无缺陷的玻璃其特点是质地均匀、表面光洁且透明。

玻璃质量缺陷检测是采用先进的CCD 成像技术和智能光源。

系统照明采用背光式照明,其原理如图2-1所示,即在玻璃的背面放置光源,光线经待检玻璃,透射进入摄像头[1]。

图 2-1 检测原理图示意图光线垂直入射玻璃后,当玻璃中没有杂质时如图2-2(a)所示,出射的方向不会发生改变,CCD 摄像机的靶面探测到的光也是均匀的;当玻璃中含有杂质时,出射的光线会发生变化,CCD 摄像机的靶面探测到的光也要随之改变。

玻璃中含有的缺陷主要分为两种:一是光吸收型(如沙粒,夹锡等夹杂物)如图2-2(b)所示,光透射玻璃时,该缺陷位置的光会变弱,CCD 摄像机的靶面上探测到的光比周围的光要弱;二是光透射型(如裂纹,气泡等)如图2-2(c)所示,光线在该缺陷位置发生了折射,光的强度比周围的要大,因而CCD 摄像机的靶面上探测到的光也相应增强。

玻璃瓶“产品外观缺陷的认识与检验标准”培训教材一、瓶子各部位名称(1)口内径、(2)口外径、(3)密封面、(4)螺纹、(5)介子或叫球环。

以上组成统称口部,(6)瓶颈根部、(7)瓶颈、(8)瓶肩、(9)瓶身,瓶身有初模合缝线与成模合缝线。

(10)瓶根、(11)模底线(12)瓶底,瓶底有闷头线及大部份产品有防爆纹。

二、玻璃瓶罐通用口型(1)皇冠口、(2)三旋口、(3)四旋口、(4)螺纹口、(5)防盗口、(6)介子口、(7)拉环口。

三、名词术语深裂纹:玻璃表面深裂纹。

这种裂纹的深度通常超过2mm。

其形状即可以是垂直的,如:口部裂口,合缝线也可以是放射状的。

如瓶底裂纹。

裂纹:一种深度小于2mm的裂纹。

这种裂纹通常容易反光,呈水平或斜状。

如:爆头、爆颈根、爆颈。

细裂纹:一种表面任意长度的裂纹,这不深入到玻璃内部,反光程度不如“深裂纹”强。

细裂纹的表面有小有波纹。

不像“深裂纹”和“裂纹”那么平直。

如:平时节检验经常看到的浅爆口或瓶身细裂纹。

裂缝:玻璃表面上未断裂的缝隙,这种缝隙用指甲能感觉到,或手感触摸感觉到刮手。

出现在瓶身内、外。

它与深裂纹、裂纹不同,不反光。

具有不同的长度和宽度。

四、缺陷的认识与区别4.1严重缺陷:①危害人身安全的,如:崩口、瓶内玻璃碎。

②客户无法正常的。

如:严重变形,口不足。

(1)瓶内粘丝,又称打电话:瓶内有一根玻璃丝对面相搭。

(2)瓶身外部粘玻璃:瓶子外表面粘玻璃通常相当尖锐。

即热端成型后,瓶子高温,而两瓶子互相接触而粘连。

到冷端后分开。

(3)瓶内粘玻璃:与冲头粘料及瓶内尖刺三种缺陷均是在热端成型时产生,瓶内粘玻璃是指瓶子高温时玻璃块掉入并粘在瓶罐内表面上,但可能出现在瓶身。

冲头粘料瓶头内壁有一小粒尖锐的玻璃凸起。

瓶内尖刺是指玻璃瓶内表面上有一处玻璃尖锐凸出,通常靠近瓶底。

(4)瓶内壁裂纹(内裂缝):瓶子内表面化任意长度和宽度的裂缝,其宽度能让指甲进入。

它与裂缝线的形状相同。

列为严重缺陷是因为出现在瓶身内,一些产品须高温消毒或内装充气料时,裂缝抗散,产生玻璃碎,危及人安全。

玻璃片缺陷视觉检测1.玻璃缺陷特征玻璃片生产过程中,常见的缺陷有:气泡、划痕、结石、夹杂物,翘曲等。

各类缺陷的主要特点分:(1)气泡,该类缺陷是由于玻璃生产材料含有气体、外界环境气泡、金属铁丝等引起,主要特点为整体轮廓近似于圆形、线形、中空、具有光透射性等。

(2)结石,由于其热胀系数和外界环境热胀系数的差异,该类缺陷严重影响玻璃质量。

主要分为:原材料结石、耐火材料结石以及玻璃析晶结石等。

(3)夹锡,夹锡主要分为粘锡和锡结石,其特点是呈暗黑色、具有光吸收性。

(4)划伤,该缺陷主要是玻璃原板与硬质介质间的相互摩擦产生,外表呈线性。

(5)表面裂纹及线道,其特点表面呈线性。

具体的缺陷图如图1-1所示:(a)无缺陷玻璃图像(b)含气泡玻璃图像(c)含结石玻璃图像(d)含裂纹玻璃图像(e)含夹杂物的玻璃图像(f)划痕的玻璃图像图 1-1 玻璃典型缺陷图像2玻璃缺陷视觉监测系统工作原理2.1 玻璃缺陷视觉检测原理玻璃生产过程大体可分为:原料加工、备制配合料、熔化和澄清、冷却和成型及切裁等。

在各生产过程中,由于制造工艺、人为等因素,在玻璃原板的生产任一过程中都有可能产生缺陷,根据玻璃现行标准中的规定,玻璃常见的缺陷主要包括:气泡、粘锡、划伤、夹杂等。

无缺陷的玻璃其特点是质地均匀、表面光洁且透明。

玻璃质量缺陷检测是采用先进的CCD 成像技术和智能光源。

系统照明采用背光式照明,其原理如图2-1所示,即在玻璃的背面放置光源,光线经待检玻璃,透射进入摄像头[1]。

图 2-1 检测原理图示意图光线垂直入射玻璃后,当玻璃中没有杂质时如图2-2(a)所示,出射的方向不会发生改变,CCD 摄像机的靶面探测到的光也是均匀的;当玻璃中含有杂质时,出射的光线会发生变化,CCD 摄像机的靶面探测到的光也要随之改变。

玻璃中含有的缺陷主要分为两种:一是光吸收型(如沙粒,夹锡等夹杂物)如图2-2(b)所示,光透射玻璃时,该缺陷位置的光会变弱,CCD 摄像机的靶面上探测到的光比周围的光要弱;二是光透射型(如裂纹,气泡等)如图2-2(c)所示,光线在该缺陷位置发生了折射,光的强度比周围的要大,因而CCD 摄像机的靶面上探测到的光也相应增强。

实验室玻璃缺陷测试方法

实验室玻璃器皿的缺陷通常有以下几种:

1. 玻璃表面有划痕或抛光不均匀;

2. 玻璃存在气泡或杂质;

3. 玻璃存在裂纹或破损。

为了检测实验室玻璃的缺陷,可以采用以下测试方法:

1. 目测检查:通过肉眼观察玻璃表面有无划痕、气泡、杂质等缺陷。

还可以通过观察玻璃的透明度和表面光滑度来判断其质量。

2. 冲击测试:使用一定力度的冲击工具,轻轻敲击玻璃表面,观察是否有裂纹或有声音。

有裂纹或是有声音的玻璃很可能存在缺陷。

3. 黏附测试:在玻璃表面涂抹一层透明黏性物质,然后用力将其撕下。

如果玻璃表面黏附物一起被撕下,说明玻璃表面有杂质或不光滑的地方。

4. 透光测试:将玻璃放在强光源下方,观察光线的透过情况。

如果有光线被阻挡或透过不均匀,说明玻璃存在着气泡或其他缺陷。

5. 声音测试:轻轻敲击玻璃边缘,听其发出的声音。

如果声音低沉且持续时间较长,可能是玻璃存在裂纹。

以上测试方法仅供参考,具体测试方法还应考虑实验室玻璃的类型和用途。

同时,为了确保实验室安全,建议定期检查和更换有缺陷的玻璃器皿。