工艺参数对X-cor泡沫夹层结构剪切刚度的影响分析

- 格式:pdf

- 大小:1.37 MB

- 文档页数:7

PMI泡沫夹层结构性能研究

赵锐霞;尹亮;潘玲英;梅立;孙宏杰

【期刊名称】《宇航材料工艺》

【年(卷),期】2012(042)005

【摘要】对聚甲基丙烯酰亚胺(PMI)泡沫碳环氧复合材料夹层结构进行了平拉、平压、侧压、弯曲、剪切等性能试验,并对试样破坏模式进行了分析.结果表明:泡沫夹层结构平拉、平压、剪切性能取决于芯材的性能,表现为芯材的破坏,弯剪试样更能表征泡沫的剪切性能,泡沫夹层结构具有优越的侧压和弯曲性能,碳面板( 1.05 mm)/泡沫(30 mm)夹层结构侧压强度为26.5MPa、模量为5.88 GPa,弯曲刚度为3.05 kN·m2、模量为97.5 GPa.

【总页数】4页(P34-37)

【作者】赵锐霞;尹亮;潘玲英;梅立;孙宏杰

【作者单位】航天材料及工艺研究所,北京100076;航天材料及工艺研究所,北京100076;航天材料及工艺研究所,北京100076;航天材料及工艺研究所,北京100076;航天材料及工艺研究所,北京100076

【正文语种】中文

【相关文献】

1.PMI泡沫夹层复合材料电性能设计与实验研究 [J], 单忠伟;边佳燕;程翔;刘钧

2.湿热循环对PMI泡沫/3218-1环氧树脂夹层结构性能影响的研究 [J], 吴扬;董浩;段跃新;肇研

3.某型飞机PMI泡沫夹层结构翼梢小翼成型技术研究 [J], 成艳娜;刘向阳

4.PMI泡沫夹层结构雷达天线罩间接热-结构耦合分析与实验研究 [J], 刘钧; 周远明

5.冯•卡门曲面整流罩PMI泡沫夹层防热结构技术研究 [J], 尹莲花;骆洪志;吴会强;陈友伟;王晔

因版权原因,仅展示原文概要,查看原文内容请购买。

耐水弹性泡沫石棉的层间剪切性能研究层间剪切性能是评估耐水弹性泡沫石棉材料力学性能的关键指标之一。

本文将研究耐水弹性泡沫石棉在不同条件下的层间剪切性能,并探讨其影响因素及应用前景。

首先,介绍耐水弹性泡沫石棉的基本特性。

耐水弹性泡沫石棉是一种由石棉纤维和水泡沫共同构成的复合材料,具有优异的耐水性和弹性。

该材料可被广泛应用于建筑、隔音、隔热等领域。

然而,由于其结构复杂且存在层间结合,耐水弹性泡沫石棉的层间剪切性能成为材料设计与应用过程中需要重点关注的问题。

接下来,介绍层间剪切性能的测试方法和标准。

通常,层间剪切强度是评估材料层间剪切性能的重要参数,常用的测试方法有剪切试验和剪切层剥离试验。

剪切试验通过施加剪切载荷来测量材料的剪切应力和剪切应变,可以评估材料在不同应变下的力学性能。

剪切层剥离试验则是通过在接触面上施加力来测量材料间的强度,并用于评估层间剪切性能。

然后,讨论影响耐水弹性泡沫石棉层间剪切性能的因素。

首先是石棉纤维的含量和纤维分布。

石棉纤维是耐水弹性泡沫石棉的主要增强相,其含量和分布对层间剪切性能具有显著影响。

其次是泡沫石棉的孔隙结构和孔径分布。

泡沫石棉的孔隙结构决定了材料的吸水性和透气性,从而影响材料的耐水性和剪切强度。

最后是界面胶粘剂的性质和粘接工艺。

界面胶粘剂起到连接石棉纤维和泡沫石棉之间的作用,其性质和粘接工艺对层间剪切性能至关重要。

在研究中,通过设计实验并采用先进的测试设备,可以评估耐水弹性泡沫石棉在不同水环境下的层间剪切性能。

实验可分为不同湿度条件下的剪切试验和剪切层剥离试验。

根据实验结果分析,可以得出以下结论:湿度对层间剪切性能具有显著影响,越高的湿度导致材料的剪切强度降低;石棉纤维的含量和分布对层间剪切性能有重要影响,适当的增加纤维含量和均匀分布有助于提高剪切强度;选择合适的界面胶粘剂和粘接工艺可以显著提高材料的层间剪切性能。

最后,展望耐水弹性泡沫石棉的应用前景。

耐水弹性泡沫石棉作为一种新型的复合材料,在建筑、隔音、隔热等领域具有广阔的应用前景。

X-cor夹层结构的剪切模量实验与分析

单杭英;肖军;李宁;尚伟;张向阳

【期刊名称】《材料工程》

【年(卷),期】2014(000)005

【摘要】通过力学分析得到考虑Z-Pin拉压受力情况的X-cor夹层结构剪切模量的解析式,并通过剪切刚度实验值和理论值的对比分析,得到考虑刚度折减系数M的修正理论公式.结果表明:加载过程中,Z-Pin从面板拔出是剪切刚度折减的原因.通过缩小Z-Pin长度的差异及提高Z-Pin从面板拉脱力的大小增大剪切刚度折减系数M,进而提高夹层结构的剪切刚度.

【总页数】7页(P59-65)

【作者】单杭英;肖军;李宁;尚伟;张向阳

【作者单位】南京航空航天大学材料科学与技术学院,南京210016;南京航空航天大学无人机研究院,南京210016;南京航空航天大学材料科学与技术学院,南京210016;南京航空航天大学材料科学与技术学院,南京210016;南京航空航天大学材料科学与技术学院,南京210016;南京航空航天大学材料科学与技术学院,南京210016

【正文语种】中文

【中图分类】TB332

【相关文献】

1.X-cor夹层结构剪切模量实验与分析 [J], 李勇;肖军;谭永刚;原永虎;党旭丹

2.X-cor夹层结构拉伸模量有限元分析 [J], 党旭丹;卫萌;肖军

3.X-cor夹层结构复合材料力学性能实验研究进展 [J], 党旭丹;肖军;李勇

4.X-cor夹层结构剪切强度的有限元分析 [J], 党旭丹;史少杰;肖军

5.X-cor夹层结构低速冲击实验和数值模拟研究 [J], 朱飞;还大军;肖军;李勇

因版权原因,仅展示原文概要,查看原文内容请购买。

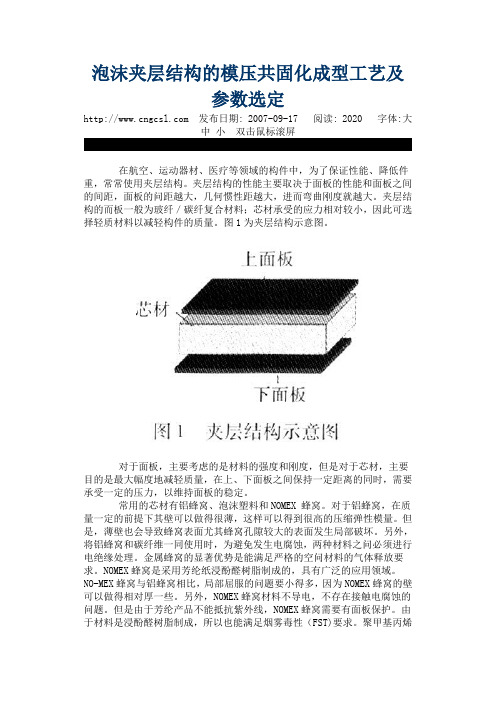

泡沫夹层结构的模压共固化成型工艺及参数选定 发布日期: 2007-09-17 阅读: 2020 字体:大中小双击鼠标滚屏在航空、运动器材、医疗等领域的构件中,为了保证性能、降低件重,常常使用夹层结构。

夹层结构的性能主要取决于面板的性能和面板之间的间距,面板的问距越大,几何惯性距越大,进而弯曲刚度就越大。

夹层结构的而板一般为玻纤/碳纤复合材料;芯材承受的应力相对较小,因此可选择轻质材料以减轻构件的质量。

图1为夹层结构示意图。

对于面板,主要考虑的是材料的强度和刚度,但是对于芯材,主要目的是最大幅度地减轻质量,在上、下面板之间保持一定距离的同时,需要承受一定的压力,以维持面板的稳定。

常用的芯材有铝蜂窝、泡沫塑料和NOMEX 蜂窝。

对于铝蜂窝,在质量一定的前提下其壁可以做得很薄,这样可以得到很高的压缩弹性模量。

但是,薄壁也会导致蜂窝表面尤其蜂窝孔隙较大的表面发生局部破坏。

另外,将铝蜂窝和碳纤维一同使用时,为避免发生电腐蚀,两种材料之问必须进行电绝缘处理。

金属蜂窝的显著优势是能满足严格的空问材料的气体释放要求。

NOMEX蜂窝是采用芳纶纸浸酚醛树脂制成的,具有广泛的应用领域。

NO-MEX 蜂窝与铝蜂窝相比,局部屈服的问题要小得多,因为NOMEX蜂窝的壁可以做得相对厚一些。

另外,NOMEX蜂窝材料不导电,不存在接触电腐蚀的问题。

但是由于芳纶产品不能抵抗紫外线,NOMEX蜂窝需要有面板保护。

由于材料是浸酚醛树脂制成,所以也能满足烟雾毒性(FST)要求。

聚甲基丙烯酞亚胺(PMI )泡沫塑料在进行适当的高温处理后.也能承受1800G的固化工艺要求,这样使得PMI泡沫塑料在航空领域得到了广泛的应用。

中等密度的PMI泡沫塑料具有很好的压缩蠕变性能,可以在180℃0.5 MPa下进行热压罐固化。

PMI泡沫塑料能满足通常的预浸料固化工艺的蠕变性能要求。

作为航空材料的PMI泡沫塑料是一种均匀的闭孔泡沫材料,其孔隙大小基本一致。

缝纫泡沫夹层结构刚度研究马元春【摘要】传统的复合材料夹层结构虽然优点明显,应用较广泛,但其横向性能弱,抗冲击能力差,由冲击载荷确定的设计许用值偏低。

为了提高其结构效率,并进一步扩大应用范围,2001年Uath大学的stanleyL.E.等人提出了缝纫复合材料泡沫夹层板的新概念。

数据表明,缝纫对提高泡沫夹层结构的强度,尤其是剪切强度的效果是十分明显的。

近年来,学者对这种新型结构作了一些试验和有限元分析。

基于材料细观结构,建立了缝纫复合材料泡沫夹层结构的刚度预测模型。

采用改进的DPS方法计算了缝纫复合材料层合面板的刚度,采用串并联组合模型计算了缝纫泡沫夹层的刚度。

【期刊名称】《科技与创新》【年(卷),期】2017(000)015【总页数】3页(P52-54)【关键词】缝纫;复合材料;泡沫夹层结构;刚度【作者】马元春【作者单位】[1]中航工业复合材料技术中心,北京101300;[2]中航复合材料有限责任公司,北京101300【正文语种】中文【中图分类】TB332本文旨在对这种结构进行刚度方面的分析,力求简单实用,为工程应用打下基础。

将缝纫复合材料泡沫夹层结构分成2部分:缝纫复合材料面板和缝纫泡沫夹层。

以下分别予以讨论。

对于缝纫复合材料板的刚度分析模型已经有很多,燕瑛等对此作了总结,但这些模型都存在一定的缺陷。

本文在相关文献的基础上,提出了改进的DPS模型,用于改正原模型中局部纤维体积含量超过100%,整个针距范围内纤维全部弯曲等与实际情况不符的缺陷。

缝纫复合材料层压板改进的DPS模型如图1所示。

其中,D,P,S分别代表缝合纤维的等效圆孔直径、缝合的针距和缝合的行距。

L代表在针距方向受缝纫影响的纤维弯曲区域,L=D·ctanθ.如果L<P,则取出典型单元体如图2所示,其中,L区域为纤维弯曲区域,P-L区域为未受缝线影响区;如果L=P,则取出典型单元体如图3所示,所有针距区域都恰为纤维弯曲区域;如果L>P,则取出典型单元体如图4所示。

高性能泡沫玻璃的微观结构分析及优化泡沫玻璃是一种由熔融玻璃制成的多孔材料,具有轻质、隔热、吸声、防火等优秀特性,因此在建筑、交通工具、电子领域等广泛应用。

为了进一步提升泡沫玻璃的性能,我们需要对其微观结构进行分析和优化。

泡沫玻璃的微观结构是指由玻璃蜂窝状的孔隙和连接这些孔隙的良好连通路径组成。

这种结构不仅决定了泡沫玻璃的力学性能,还关系到其热传导性能和气体渗透性能。

因此,通过优化泡沫玻璃的微观结构,可以进一步提高其性能。

首先,我们可以通过制备工艺的控制来改变泡沫玻璃的孔隙结构。

泡沫玻璃的孔隙大小、形状和分布对其性能有着重要影响。

通过调整泡沫玻璃的发泡温度、发泡时间和发泡剂添加量等参数,可以控制孔隙的尺寸和形状。

例如,增加发泡剂的添加量可以促进孔隙的形成,从而提高泡沫玻璃的隔热性能和吸声性能。

此外,还可以采用模板法、气相法等新的制备方法来实现更精确的孔隙控制。

其次,通过优化泡沫玻璃的材料组成,可以改善其微观结构。

目前,常用的泡沫玻璃制备材料主要有玻璃粉、发泡剂和助剂。

选择适合的玻璃粉和发泡剂,可以使得玻璃蜂窝状结构更加稳定和均匀。

助剂的添加可以改变玻璃粉的流动性和黏度,从而有利于孔隙的形成和连通性的提高。

此外,还可以考虑添加一些纳米材料,如二氧化硅纳米颗粒,以增加泡沫玻璃的强度和硬度。

在微观结构优化的同时,还需要考虑泡沫玻璃的宏观性能。

例如,泡沫玻璃的密度和孔隙率对其力学性能和热传导性能都有很大影响。

降低泡沫玻璃的密度可以提高其强度和韧性,而增加孔隙率则有利于其隔热性能的改善。

因此,在优化微观结构的同时,我们还要选择合适的制备条件,以使得泡沫玻璃具有较低的密度和较高的孔隙率。

此外,为了更好地了解泡沫玻璃的微观结构,现代科学技术提供了许多有效的分析手段。

例如,可以利用扫描电子显微镜(SEM)观察泡沫玻璃的表面形貌和孔隙分布情况。

透射电子显微镜(TEM)可以提供更详细的孔隙结构和连接路径的信息。

此外,还可以利用X射线衍射(XRD)、傅里叶变换红外光谱(FTIR)等技术来分析泡沫玻璃的化学组成和结构特征。

泡沫材料厚度对其刚度及阻尼系数的影响

冯涛;苏彬;刘斌;黎亚军;李知微;王晶

【期刊名称】《包装工程》

【年(卷),期】2012(33)9

【摘要】根据隔振分析模型,建立了相应的实验测量系统,测量并分析了泡沫材料的刚度及阻尼系数。

采用激振台对泡沫材料施加激励,由2个加速度计拾振,获得了由泡沫材料组成的缓冲包装系统的振动传递比曲线,应用非线性拟合方法计算得到了阻尼比,并求得了刚度和阻尼系数。

实验结果表明:泡沫材料刚度随其厚度增加而递减,阻尼系数则在一定范围内随厚度增加而降低;泡沫材料厚度的增加会降低缓冲包装系统隔振的下限频率,在一定范围内越厚,隔振效果会越好,但当厚度超过了特定值,隔振效果反而有所下降。

【总页数】5页(P37-40)

【关键词】泡沫材料;刚度;阻尼系数;振动传递比

【作者】冯涛;苏彬;刘斌;黎亚军;李知微;王晶

【作者单位】北京工商大学

【正文语种】中文

【中图分类】TB485.1;TB487

【相关文献】

1.被包装物质量对泡沫材料刚度及阻尼系数的影响 [J], 苏彬;冯涛;王晶;黎亚军;李知微;刘斌

2.阻尼层厚度对嵌入式共固化复合材料阻尼结构损耗因子的影响 [J], 王绍清;梁森;乔艳梅;刘炳国;翟彦春

3.刚度和阻尼系数对LQG控制主动悬架控制的影响分析 [J], 赵彩虹;陈士安;王骏骋

4.阻尼系数和弹簧刚度对锥式单向阀动态特性的影响分析 [J], 苟辽; 杨宁都

5.泡沫材料动刚度及阻尼系数的声阻抗管测量方法研究 [J], 冯涛;王晶;刘斌;李楠;张力;尹亦阳

因版权原因,仅展示原文概要,查看原文内容请购买。

第45卷第2期2023年3月沈 阳 工 业 大 学 学 报JournalofShenyangUniversityofTechnologyVol 45No 2Mar 2023收稿日期:2021-06-17.基金项目:国防基础科研计划项目(JCKY2018205B005).作者简介:黄 炎(1982-),男,辽宁辽阳人,高级工程师,博士,主要从事复合材料和非金属材料成型工艺等方面的研究.doi:10.7688/j.issn.1000-1646.2023.02.09干纤维自动铺放参数对复合材料剪切性能的影响黄 炎1,2a,张小辉2b,孙朝海1(1 沈阳飞机工业(集团)有限公司工程技术中心,沈阳110034;2 西安交通大学a 研究生院,b 机械制造系统工程国家重点实验室,西安710049)摘 要:为了研究自动铺放过程中干纤维工艺参数对复合材料剪切性能的影响,分析了不同干纤维铺放工艺参数对层合板样件层间剪切性能的影响.结果表明:在给定参数范围内,丝束张力对剪切性能的影响最大;随着丝束张力的增大,纤维展平效果得到提升,剪切性能增强;而随着丝束张力的继续增加,纤维断裂几率增大,剪切性能降低.结合正交试验L9(33)方法确定优选的铺放工艺参数为:丝束张力4N,压紧力200N,铺放速度100mm/s,此时复合材料试件的剪切性能得到明显提升.关 键 词:干纤维;自动铺放;复合材料;层间剪切强度;丝束张力;压紧力;铺放速度;工艺参数中图分类号:TH162 文献标志码:A 文章编号:1000-1646(2023)02-0168-05InfluencesofautomatedplacementparametersfordryfiberonshearpropertiesofcompositesHUANGYan1,2a,ZHANGXiao hui2b,SUNChao hai1(1.EngineeringTechnologyCenter,ShenyangAircraftIndustry(Group)Co.Ltd.,Shenyang110034,China;2a.GraduateSchool,2b.StateLaboratoryforManufacturingSystemsEngineering,Xi’anJiaotongUniversity,Xi’an710049,China)Abstract:Inordertostudytheeffectofautomatedplacementprocessparametersfordryfiberonshearpropertiesofcomposites,theinfluencesofdifferentprocessparametersontheshearpropertiesoflaminateswereanalyzed.Theresultsshowthatthetowtensionhasthegreatestinfluenceontheshearpropertieswithinthegivenrangeofparameters.Meanwhile,withtheincreaseoftension,thefiberflatteningeffectisimprovedandtheshearpropertiesgetenhanced.Withthecontinuousincreaseoftension,thefractureprobabilityoffiberincreasesandtheshearpropertiesdecrease.Throughtheorthogonalexperimentalmethod(L9(33)),thepreferredprocessparametersaredeterminedas:thetowtensionof4N,thepressureof200Nandtheplacementspeedof100mm/s.Theshearpropertiesofcompositespecimensaresignificantlyimprovedunderabove mentionedcondition.Keywords:dryfiber;automatedplacement;composite;interlaminarshear strength(ILSS);towtension;compressionforce;placementspeed;processparameter 随着自动铺放技术在航空复合材料构件整体化制造中的占比越来越重,采用预浸带作为铺放材料的自动铺放技术日渐成为满足大型复合材料构件制造要求[1-2]的首选工艺.然而受预浸料带宽、工艺质量和铺放路径轨迹的限制[3-4],机身框架、飞机尖角整流罩等大曲率构件在铺放过程中非常容易产生褶皱,甚至有些拐角或直角特征根本无法铺放[5].传统预浸带式纤维铺放工艺中,为了防止发生树脂基体交联反应失效,预浸带需要在低温下储存且储存寿命仅约为6个月,同时预浸带在铺放过程中,高粘度树脂会对铺放设备造成污染,损害设备寿命.上述问题极大阻碍了复合材料制构件性能的进一步发挥与应用[6-11].干纤维自动铺放技术优势显著,能够很好地克服上Copyright ©博看网. All Rights Reserved.述问题,将大大推进复合材料制造水平的提升并具有较大应用价值.干纤维铺放技术最早于2010年由欧洲“FibreChain”计划提出,涉及7个欧洲国家,由18个欧洲复合材料研制机构共同进行研究.此外,作为欧洲机床的主要生产厂家,西班牙DANOBAT公司目前也正在开发干纤维铺放系统,相对于原有预浸带铺放系统,干纤维铺放系统可将复合材料成型效率提高10倍以上,铺放效率达到350kg/h.西班牙MTORRES工业公司目前正与俄罗斯MS 21航空复合材料计划组进行合作,研究将干纤维铺放技术应用到航空复合材料的构件制造中.德国BROETJE自动化有限公司作为重要的航空机械装备提供商,也投入了大量经费致力于开发干纤维铺放设备与相关技术.与国外相比,受自动化铺丝设备和国产材料性能不足等因素的困扰,国内此方面的研究工作还处于基础性探索阶段.目前仅有东华大学、南京航空航天大学对干纤维铺放开展过原理性试验研究[12-13].有关干纤维自动铺放主要工艺参数与其成型后性能影响规律的研究鲜有报道,尚需进一步探究自动铺放丝束张力、压紧力和铺放速度对复合材料剪切性能的影响.本文针对自动铺放干丝纤维的丝束张力、压紧力和铺放速度进行试验研究,结合干纤维在不同铺放参数下剪切强度和孔隙率的变化情况,给出了干纤维自动铺放制备复合材料的适宜工艺参数,为干纤维自动铺放的工程应用提供了基础数据.1 材料与方法试验中采用12KT700碳纤维作为铺放干纤维,树脂膜选择RFI专用5228A环氧树脂,其在20~60℃的温度范围内能够保持粘性且具有一定刚度,且树脂体系采用双氰胺高温树脂,能够保证在铺放过程中固化反应缓慢.试验所用干纤维自动铺放平台为国内自主开发的验证设备,通过铺丝头内压紧气缸施压将压辊压紧在芯模上进行纤维的铺放;利用电动和气动部分控制各电机及气缸运动;通过VirsualC++6 0平台纤维自动铺放控制程序对试验平台进行控制[14-15],促进铺放过程与铺层高度的自适应,进而实现对运动速度、运动方向、运动时间、丝束张力与压紧力大小的实时控制.在完成干纤维自动铺放试验平台搭建的基础上,通过改变丝束张力、铺放压紧力与铺放速度等工艺参数对层合板剪切性能的影响规律进行研究.铺放完毕后,采用树脂膜熔渗工艺进行固化,固化条件为125℃/90min+190℃/90min,制备得到尺寸为18mm×6mm×2mm的复合材料层压板样件,每组测试样件数量为6个.层间剪切强度测试根据ASTMD2344/D要求进行测试.样件的铺放工艺参数与剪切性能结果如表1和图1所示.表1 L9(33)正交试验与复合材料力学性能Tab 1 L9(33)orthogonalexperimentsandmechanicalpropertiesofcomposites样件编号丝束张力N压紧力N铺放速度(mm·s-1)ILSSMPa122005062 12225010063 53230015058 74420010072 15425015067 8643005065 47620015066 4862505064 396300100602图1 纤维铺放丝束张力与ILSS对应关系Fig 1 CorrespondingrelationshipbetweentowtensionoffiberplacementandILSS2 结果与分析2 1 正交试验结果表2为正交试验测试结果.通过极差计算可知,丝束张力、压紧力和铺放速度的极差值分别为7 0、5 5和1 4,极差值越大则因素对系统的影响越大,因而丝束张力对层间剪切性能影响最大,压紧力次之,而铺放速度影响最小.相比其他两个因素对层合板样件层间剪切强度的影响,铺放速度的影响效果权重很小,对层合板层间剪切强度影响较弱,这与单因素试验中铺放速度对ILSS的影响效果一致.铺层工艺参数的最优组合为:丝束张力4N、压紧力200N和铺放速度100mm/s.此时,层合板样件的样件孔隙率较低,ILSS高达72 1MPa.961第2期 黄 炎,等:干纤维自动铺放参数对复合材料剪切性能的影响Copyright©博看网. All Rights Reserved.表2 正交试验结果Tab 2 Resultsoforthogonalexperiments因素水平丝束张力N压紧力N铺放速度(mm·s-1)K1184 3200 6191 8K2205 3195 6195 8K3190 9184 3192 9k161 466 963 9k268 465 265 3k363 661 464 3优组合4 0200 0100 02 2 铺放工艺参数的影响结合正交试验结果可知,丝束张力对剪切性能的影响远大于其他两个因素.选择2~8N的丝束张力进行单因素工艺试验.由图1可知,ILSS随着丝束张力的增加呈现先升高后降低的趋势,4N丝束张力下得到ILSS最大值68 2MPa,在张力由4N变为8N的过程中,层间剪切强度急剧下降,8N丝束张力下得到ILSS最小值61 3MPa,最大值和最小值之间差距较大.图2为样件在2~8N丝束张力下剪切断口剖面SEM照片.由图2可见,干纤维固化后层间结合力低于预浸带,界面性能也弱于传统预浸带,这与干丝纤维铺放过程中其表面只带有极少量定型胶粘剂有很大关系,铺放时如果自动化铺放设备不能有效激活纤维表面的胶粘剂并使纤维丝束定型得到复合材料构件预成型体[16],必然造成纤维分散性突出,因而裸露的纤维丝也较多.这也说明了干纤维本身与树脂的结合力不强,机械啮合作用不明显,层间剪切的破坏以脱粘为主.不同丝束张力下的样件剪切断口形貌具有很大区别,当丝束张力为2N时,碳纤维断口表面均涂覆树脂,表面状态不平整、不均匀,具有颗粒物凸起,此外由于此时张力作用较小,干纤维丝在缺乏有效外力的情况下极易发生纤维松弛现象,无法达到铺丝所需的正常绷紧状态,铺层中干纤维展平效果欠佳,还容易产生干纤维扭曲和褶皱等现象.此外,样件内部孔隙含量增加几率也会有所提高.而干纤维在更大张力牵引下,丝束逐渐被绷紧,铺丝过程中由纤维方向引起的不确定因素逐步减少,展平效果得到明显改善,树脂分布也更加均匀.当丝束张力为4、6和8N时,纤维呈现出较为平直的形貌,此时铺叠精度亦会有所提高.当丝束张力为4N时,纤维上具有树脂残留痕迹,其在纤维表面的分布也较为均匀,纤维和树脂属于混合破坏,既有树脂的内聚破坏又有树脂与纤维间的界面破坏,因此,在此张力作用下样件性能指标图2 不同丝束张力下样件剪切断口剖面SEM照片Fig 2 SEMimagesofshearfracturesectionsofsamplesunderdifferenttowtensions较为理想.当丝束张力为6N和8N时,纤维表面均相对光滑,以纤维与树脂间的界面破坏为主,纤维上只留存少量树脂.产生这种现象的主要原因是丝束张力过大导致带宽内各丝束张力差异明显,实际每根丝束所受张力不同,且波动较大,纤维铺放071沈 阳 工 业 大 学 学 报 第45卷Copyright©博看网. All Rights Reserved.时产生丝束打滑甚至断裂的现象,内部纤维出现参差不齐,使得纤维铺放一致性变差,因而对剪切性能指标的不利影响异常显著[17].总体上层合板ILSS随着铺放丝束张力的增大先增大后减小.图3为不同丝束张力下复合材料层间截面的孔隙显微照片.由图3a可见,在较低丝束张力下,铺层中存在明显孔隙,其铺放质量较差.由图3b可见,随着丝束张力的增加,孔隙含量明显下降,层间不存在明显富树脂区域.由图3c、d可见,随着张力的进一步加大,ILSS值降低,在更大张力作用下铺层之间的摩擦力也会随之增大,导致纤维在铺叠时压紧力增大,干纤维存在截面变形甚至纤维断裂现象,从而使得纤维在铺放轨迹上发生变化,并最终影响复合材料的力学性能指标.图3 不同丝束张力下样件孔隙显微照片Fig 3 Porositymicrographsofsamplesunderdifferenttowtensions3 结 论通过上述分析可以得出以下结论:1)自动铺放过程中丝束张力对干纤维铺放后剪切性能的影响最大,压紧力次之,铺放速度影响最小.2)当丝束张力从2N增大到8N时,剪切强度指标呈现先增大后减少的趋势,并在4N丝束张力时达到最大值.3)当丝束张力较小时,干纤维丝缺乏有效外力情况下极易发生纤维松弛现象,无法达到铺丝所需的正常绷紧状态;而当丝束张力过大时,内部纤维铺放时会出现参差不齐现象,使得纤维铺放一致性变差,从而对复合材料剪切性能造成不利影响.4)根据正交试验确定的最优铺放工艺参数为:丝束张力4N,压紧力200N,铺放速度100mm/s,此时层间剪切强度达到最大值72 1MPa,且试样孔隙分布均匀.参考文献(References):[1]郑广强,姚锋,周晓芹.自动铺丝技术及其在A350制造过程中的应用[J].航空制造技术,2017,60(16):76-82.(ZHENGGuang qiang,YAOFeng,ZHOUXiao qin.ApplicationofautomaticfiberplacementtechnologyinA350manufacturing[J].AeronauticalManufacturingTechnology,2017,60(16):76-82.)[2]李国明,单瑞俊,岳伟,等.适用自动铺丝工艺的中模高强碳纤维预浸料研究[J].民用飞机设计与研究,2020(1):91-95.(LIGuo ming,SHANRui jun,YUEWei,etal.Researchofintermediatemoduluscarbonfiberprepregusedforautomaticfiberplacement[J].CivilAircraftDesign&Research,2020(1):91-95.)[3]马瑞,王东立,聂海平,等.基于复杂类回转体90°纤维轨迹规划算法研究[J].复合材料科学与工程,2020(6):30-34.(MARui,WANGDong li,NIEHai ping,etal.Researchon90 degreefibertrajectoryplanningalgorithm171第2期 黄 炎,等:干纤维自动铺放参数对复合材料剪切性能的影响Copyright©博看网. All Rights Reserved.basedoncomplexrotarysurface[J].CompositesScienceandEngineering,2020(6):30-34.)[4]薛柯,王显峰,王东立,等.自动铺丝轨迹理论铺放角度偏差算法[J].南京航空航天大学学报,2020,52(1):110-117.(XUEKe,WANGXian feng,WANGDong li,etal.Algorithmoftheoreticalplacementangledeviationforautomatedfiberplacementtrajectory[J].JournalofNanjingUniversityofAeronautics&Astronautics,2020,52(1):110-117.)[5]BelhajM,DelegliseM,Comas CardonaS,etal.Dryfiberautomatedplacementofcarbonfibrouspreforms[J].CompositesPartB:Engineering,2013,50:107-111.[6]RimmelO,MayD,MitschangP.Impactofstitchingonpermeabilityandmechanicalpropertiesofpreformsmanufacturedbydryfiberplacement[J].PolymerComposites,2019,40(4):1631-1642.[7]AzizAR,AliMA,ZengX,etal.Transversepermea bilityofdryfiberpreformsmanufacturedbyautomatedfiberplacement[J].CompositesScienceandTechnology,2017,152:57-67.[8]RimmelO,BeckerD,MitschangP.Maximizingtheout of plane permeabilityofpreformsmanufacturedbydryfiberplacement[J].AdvancedManufacturing:Polymer&CompositesScience,2016,2(3/4):93-102.[9]卫宇璇,张明,刘佳,等.基于自动铺放技术的高精度变刚度复合材料层合板屈曲性能[J].复合材料学报,2020,37(11):2807-2815.(WEIYu xuan,ZHANGMing,LIUJia,etal.Bucklingperformanceofhigh precisionvariablestiffnesscompositeslaminatebasedonautomaticplacementtechnology[J].ActaMateriaeCompositaeSinica,2020,37(11):2807-2815.)[10]吴佳奇,李刚,杨小平,等.耐高温碳纤维/双马来酰亚胺树脂复合材料制备及性能[J].复合材料学报,2020,37(7):1505-1512.(WUJia qi,LIGang,YANGXiao ping,etal.Preparationandpropertiesofcarbonfiber/bismaleimideresincompositeswithhighheatresistance[J].ActaMateriaeCompositaeSinica,2020,37(7):1505-1512.)[11]张爱玲,李秋,王松,等.碳纤维上电聚合噻吩对复合材料性能的影响[J].沈阳工业大学学报,2020,42(3):276-280.(ZHANGAi ling,LIQiu,WANGSong,etal.Effectofthiopheneelectropolymerizedoncarbonfiberoncompositeproperties[J].JournalofShenyangUniversityofTechnology,2020,42(3):276-280.)[12]段振锦,潘利剑,刘卫平,等.干纤维铺放真空辅助成型复合材料的性能[J].玻璃钢/复合材料,2016(12):43-48.(DUANZhen jin,PANLi jian,LIUWei ping,etal.Structureandpropertiesofvacuumassistedmoldingcompositefordryfiber[J].FiberReinforcedPlastics/Composites,2016(12):43-48.)[13]刘姝呈,李林秀,潘利剑,等.自动铺放工艺参数对干纤维预成型体工艺性能的影响[J].复合材料科学与工程,2020(11):93-101.(LIUShu cheng,LILin xiu,PANLi jian,etal.Effectofautomaticplacementprocessparametersonprocessperformanceofdryfiberpreforms[J].CompositesScienceandEngineering,2020(11):93-101.)[14]周邁,安鲁陵,周来水.复合材料自动铺丝路径生成技术研究[J].航空精密制造技术,2006,42(2):39-41.(ZHOUYi,ANLu ling,ZHOULai shui.Researchoncompositefiberplacementpathgenerationalgorithm[J].AviationPrecisionManufacturingTechnology,2006,42(2):39-41.)[15]王明强,郭昊,张艺鑫,等.七自由度碳纤维自动铺放装置结构设计研究[J].机械设计与制造,2020(9):226-230.(WANGMing qiang,GUOHao,ZHANGYi xin,etal.Researchonstructuredesignof7 DOFcarbonfiberautomaticplacementdevice[J].MachineryDesign&Manufacture,2020(9):226-230.)[16]张小辉,朱玉祥,张少秋,等.先进复合材料自动铺丝技术研究进展[J].航空制造技术,2018,61(7):54-61.(ZHANGXiao hui,ZHUYu xiang,ZHANGShaoqiu,etal.Researchprogressonautomatedfiberplacementtechnology[J].AeronauticalManufacturingTechnology,2018,61(7):54-61.)[17]赵聪,肖军,王显峰,等.丝束张力对自动铺丝成型工艺的影响[J].航空学报,2016,37(4):1384-1392.(ZHAOCong,XIAOJun,WANGXian feng,etal.Effectsoftowstensiononautomatedfiberplacementprocess[J].ActaAeronauticaetAstronauticaSinica,2016,37(4):1384-1392.)(责任编辑:尹淑英 英文审校:尹淑英)271沈 阳 工 业 大 学 学 报 第45卷Copyright©博看网. All Rights Reserved.。

第30卷 第4期2010年8月航 空 材 料 学 报J OURNAL OF A ERONAUT ICAL MAT ER I A LSV o l 30,N o 4 A ugust 2010工艺参数对X -cor 泡沫夹层结构剪切刚度的影响分析陈海欢, 张晓晶, 汪 海(上海交通大学航空航天学院,上海200240)摘要:研究植入工艺参数和材料性能对X-co r 夹层结构剪切刚度的影响。

通过对pin 端部所受约束的细节分析,得到端部约束的三个等效弹簧系数表达式,用于X-co r 夹层结构剪切刚度模型计算,并考察pi n 植入角度、端部斜切角、植入端深度、直径、材料性能和泡沫材料性能等参数对剪切刚度的影响规律。

计算结果与试验结果吻合较好,该方法可用于预测X-cor 夹层结构剪切刚度。

参数分析结果表明,通过增大pin 植入角度、p i n 轴向刚度以及pi n 直径可显著提高X-cor 夹层结构的剪切刚度;p i n 端部斜切角和植入端深度是次要影响因素;另外,当选用的泡沫材料较刚硬时,不能忽略泡沫材料对结构剪切刚度的贡献。

关键词:X-cor 夹层结构;剪切刚度;端部约束;工艺参数DO I :10 3969/j i ssn 1005-5053 2010 4 016中图分类号:TB322 文献标识码:A 文章编号:1005-5053(2010)04-0081-07收稿日期:2009-05-19;修订日期:2009-06-30基金项目:国家自然科学基金(10602035);晨星青年学者奖励计划作者简介:陈海欢(1984 ),男,硕士研究生,研究方向为先进复合材料及其结构力学性能研究通讯作者:张晓晶,讲师,从事复合材料力学的研究,(E -m a il)zhangx j 76@sjtu .edu .cn 。

复合材料夹层结构具有比刚度、比强度高以及可设计等优点,因此,广泛用于飞行器的尾翼、尾梁、机身等部件。

闭孔硬质泡沫夹层结构表面平整、吸湿性低,克服了蜂窝夹层复合材料的诸多不足,但其存在压缩和剪切性能低、面板和芯材容易发生脱粘和分层等缺点,这严重限制了它在飞机结构上的应用。

美国A ztex 公司开发的X-cor TM(后面简称X -cor)夹层结构[1],很大程度上弥补了上述缺陷。

它是一种采用X 状p i n 增强的新型泡沫夹层结构,在航空航天领域有着广阔的应用前景。

国内外相关文献对X-co r 增强泡沫结构的力学性能进行了研究。

如Cartie 等[2]和M arasco 等[3]研究了X-co r 泡沫夹层结构面外拉伸、压缩和剪切性能,结果表明该结构比刚度高于蜂窝夹层结构;Koc -her 等[4]研究了X-co r 面内压缩性能,并利用有限元法分析了面外压缩性能,指出泡沫的存在可延缓p i n 受压失稳;R ice 等[5]提出了基于结构几何与材料属性的能量守恒模型,结合试验研究了X-cor 结构三点弯曲破坏。

国内学者对X-cor 夹层结构的研究也逐步开展,田旭等[6]、杜龙等[7~12]通过试验研究了X-co r 夹层结构的基本力学性能,提出了X-cor 夹层结构剪切强度和压缩强度的预报模型,并结合等效夹杂方法,假设pin 端部为简支约束,提出了剪切刚度模型;郝继军等[13~15]研究了p i n 植入参数对X-cor 夹层复合材料力学性能的影响,分析比较了p i n 和缝合增强泡沫夹层结构的平拉、平压和剪切性能,指出p i n 增强结构的压缩模量比缝合结构高,但其拉伸和剪切强度比缝合结构低。

李勇等[16~19]通过试验研究不同参数X-cor 结构的面外压缩和剪切性能,结果表明p i n 的存在极大地提高了X-cor 夹层结构的压缩强度、压缩模量、纵向剪切强度和模量,还利用有限元法研究了各参数对压缩模量的影响。

上述研究结果表明,在X-cor 制造过程中,p i n 在嵌入面板时所产生的挤压会对面板纤维造成一定损伤,面板纤维在pin 周围会形成一个纺锤形纤维绕流区,成型时树脂填充该区域,形成富树脂区,这一效应削弱了面板对pin 的约束[15,16,18]。

为减小p i n 在植入面板过程中对面板纤维造成的损伤,一般p i n 的端部都经过削尖[20]。

在面外压缩和剪切试验中,研究发现,pin 端部所受约束并非完全固支或简支[2,3]。

此外,各研究均表明[7,8,13],面板与芯材的黏结区是薄弱区域,而p i n 与面板的连接是关键。

因此,有必要对该区域进行细观分析。

航 空 材 料 学 报第30卷本研究假设在小变形条件下pi n 端部所受约束来自富树脂区树脂约束反力,树脂与p i n 表面不发生脱粘。

然后对pin 端部所受约束进行细节分析,建立面板对pin 端部约束的三个等效弹簧系数表达式,并用于X-cor 夹层结构剪切刚度模型计算。

在模型准确性得到验证后,利用此模型研究了pi n 植入角度、端部斜切角、植入端深度、直径、材料性能和泡沫材料性能等工艺参数对X-cor 夹层结构剪切刚度的影响。

图1 pi n 绕其端点转动 时端部受力图F i g .1 Constraint reacti on around pi n -end when pin ro tates1 P i n 端部等效弹簧系数1.1 转动约束系数如图1所示,在弯矩M 作用下,p i n 绕其端点转动小角度 ,植入端四周树脂某一点的变形与其到端点的距离成正比,四周树脂受挤压或拉伸的应变为:=t(1)其中 为pin 端部表面上一点到端点O 的距离,t 为树脂厚度。

p i n 端部与树脂黏结面的应力分布为 =E m ,E m 为树脂杨氏模量。

将这些约束反力对端点取矩:受压端M c =D ct(x 1) (x 1o-x 1)d x 1d y 1(2)受拉端M t =D t t(x 2) (x 2o -x 2)d x 2d y 2(3)其中D t 和D c 分别为受拉与受压面面积,受压端所受压力对端点O 的弯矩为:M c =5 a 2D c max16(4)其中a =D2si n,D 为pin 直径, 为p i n 端部斜切角度。

M t =D b 2t max6(5)其中,b =l cos c max = t D si n E m =2atE mt m ax = t lcos E m =b E m t由力矩平衡M =M t +M c =R y (6)可得面板对p i n 端部的等效转动约束系数为R y = DE m t 5a 38+b 36(7)1.2 X 向等效弹簧系数假设pin 在X 方向上平移u ,如图2所示,小变形条件下四周树脂的约束反力包括由树脂拉压反力和剪切反力,分别为:F c =a D 2 E mu cos 2( - )tF t = D l 2cos - D 28tan E m u cos 2 t T c =a D 2 G mu sin 2( - )tT t = D l 2cos - D 28tan G mu si n 2 t 其中,G m 为树脂的剪切模量。

82第4期工艺参数对X-cor 泡沫夹层结构剪切刚度的影响分析F =F c +F t +T c +T t(8)由静力平衡F =U x u (9)最后计算得到面板对pi n 端部的X 向等效弹簧系数U x =Dt(pE m +qG m )(10)其中,p =D cos 2( - )4sin +l cos 2-D cos 28tan q =D sin 2( - )4sin +l sin 22cos -D sin 28tan图2 P i n 沿X 轴平移u 所引起的约束反力F ig .2 Constra i nt reac tion a round p i n -end w henpi n translates u a l ong X -ax is1.3 Z 向等效弹簧系数类似1.2节分析方法,如图3所示,计算得到Z向等效弹簧系数为:U z =Dt(qE m +pG m )(11)可见,D ,E m ,G m 和t 是影响三个弹簧系数的主要参数。

图3 p i n 沿Z 轴平移v 所引起的约束反力F i g .3 Constra i nt reacti on around pi n -end whenp i n transl a tes v along Z -ax is2 有限元模型及其验证2.1 模型假设选取与真实结构相同植入密度的单胞建模,1)只考虑加载面内(本文指XZ 面)pin 承载作用,并且所有pi n 的端部等效弹簧系数相同;2)泡沫和面板以及泡沫和p i n 完好黏结,不发生脱粘;3)面板为刚性体,在结构中起传递载荷作用。

用三个弹簧模拟XZ 面内面板对p i n 端的三个弹性约束,如图4所示。

有限元模型中,pin ,面板和泡沫分别采用梁单元,板和体单元,加上模拟弹性约束的弹簧单元。

图4 模型示意图 (a)X -co r 有限元模型;(b)P in 端部约束简化F i g .4 FE m ode l of X-cor (w it hout f oam )(a)and si m p lified mode l o f pi n -end constra i nts (b)2.2 载荷和边界约束条件上面板沿X 轴加正向载荷P,下面板沿X 轴加负向载荷-P 。

限制泡沫侧面XZ 沿Y 轴位移以及绕Y 轴转动;面板与金属夹具牢固黏结,只有沿X 和Z 轴位移不受约束;对p i n 中节点进行简支约束。

2.3 剪切刚度计算方法83航 空 材 料 学 报第30卷X-cor夹层结构面板在外载P作用下均布受力,小变形条件下模型等效剪切刚度由式(12)计算:G==P hA(12)其中A为面板面积, 为上下面板相对位移,h为夹层结构厚度。

2.4 模型验证为验证模型的准确性,将计算结果与文献[3]试验结果进行对比。

所用结构及材料参数列于表1中,弹簧系数U x,U z和R y根据(7),(10)和(11)式计算得到,树脂杨氏模量E m、泊松比 及其厚度t分别取4.67GPa,0.4和0.05mm,p i n植入端深度l及端部斜切角 分别取0.6mm和45 。

比较结果如表2所示,两种结构的预测误差均小于1%,说明本研究模型可准确反映X-cor夹层结构的剪切刚度性能。

表1 X-cor夹层结构材料参数[2,3,24]T ab le1 M ater i a l prope rti es and para m eters o f X-cor sandw ichFace t h i ckness D ensity of p i n P i n D/E1/E2/v12F oa m t ype Core thickness0.75mm 0.12p i n/mm2220.12p i n/mm2300.5mm/115G Pa/11G Pa/0.28Rohacell31I G12.7mm表2 P in植入角度对剪切刚度的影响T able2 Effects o f i ncli nati on ang le o f pin on shear m odulus of X-co r sand w i ch/ U x/(N/mm)U z/(N/mm)R y/(N mm)P red i cted value/M P a Exper i m enta l value[3]/M Pa E rro r/% 15579942875610364104.922597072967811145201.1200 250.5530613223270412681341.70339.81 108341.7S i m p l y support367.2R ig i dly suppo rt369.5341 250.2-0.350.27.78.445635924624619624606.03 讨论3.1 P in植入角度为考察pin植入角度的影响,其他五个参数不变,分别取l=0.6mm,D=0.5mm, =45 ,Rohace ll 31I G泡沫和T300/5250-4pin。