电控单体泵特点

- 格式:doc

- 大小:197.50 KB

- 文档页数:10

干货:电控单体泵系统基础电控单体泵系统结构类似于泵喷嘴系统,所不同的单体泵与喷油器之间连接有高压管。

在我国常见的电控单体泵系统有:美国的德尔福系统、我国的成都威特单体泵系统南岳衡阳的单体泵系统等。

单体泵有外挂整体直列式单体泵,形状及结构类似于机械式直列泵,如配装玉柴的各种单体泵系统;还有一种发动机内置分体式单体泵系统,由凸轮轴直接驱动,如下图所示。

上图:大柴道依茨分体式单体泵系统上图:玉柴德尔福整体式单体泵系统下面以德尔福单体泵系统为例简单介绍一下单体泵系统的结构及工作原理:一、电控单体泵燃油系统的组成德尔福单体泵系统由:带高速电磁阀的单体泵、机械式喷油器、高压连接管、ECU和各传感器等组成。

1、单体泵将结构:单体泵由高速电磁阀、滚轮体组成,其上安装有密封圈,如下图:上图:单体泵壳体结构上图:单体泵结构2、单体泵的作用:将输油泵输送来的燃油加压,在ECU控制下定时、定量的向发动机输送高压燃油。

电磁阀线圈电阻2Ω、断电为常开状态、开启电压50V。

3、单体泵的优点:1)单体泵最大能产生2000bar的喷射压力,燃油雾化性好,燃烧更充分。

2)由于采用近似普通直列式高压泵的结构及机械式喷油器,对燃油品质适应性强,高达100万公里的耐久性。

3)由于采用电子控制系统,烟度及颗粒物排放较低,符合欧三排放标准,采用排气后处理系统可达欧四排放标准,燃油消耗量较低。

3、单体泵拆装注意事项:拆卸时应交替松开两根螺栓,时刻轻轻敲击单体泵,使单体泵松脱。

敬告:如果将螺栓全部拆下后,才开始用力拔或敲击单体泵,单体泵在弹簧的作用下会一下弹出,伤害人身安全或损坏单体泵;安装时也同样应交叉拧紧单体泵紧固螺栓。

新换的单体泵要求输入喷油量修正码,但根据经验来看:1、更换新的单体泵时也可以不输入修正码,2、待单体泵磨损后怠速不稳时再把T3、T4修正码输入进去,可以解决因单体泵轻微磨损而导致的怠速不稳。

3、泄漏回油口正常回油量很小,当该口回油量较大时一般是单体泵第二道密封圈密封不严,更换密封圈即可。

电控单体泵系统(EUP)的技术特点电控单体泵系统是一种模块化、时间控制的单缸高压泵系统,喷油始点与喷油量分别由电磁阀关闭时刻与关闭的持续时间决定,可达到2000bar的喷射压力。

电控单休泵系统完全具备满足现行及未来排放限制、保持低油耗的技术能力。

电控单体泵系统的技术特点如下:★技术先进:现在欧洲大部分欧III、欧IV商用车采用了电控单体泵系统。

★技术成本低:电控单体泵技术加上机械喷油器即可达到欧盟排放标。

★易于升级:从欧III升级到欧IV,可通过更换电控喷油器来实现,无需对发动机的结构进行大规模修改;通过凸轮轴设计和采用电控喷油器可实现2~3次喷射。

★继承性好:对原机械喷油系统发动机结构改动小,可以共用同一个机体、缸盖等重要零部件整车厂便利、用户便利、售后维修便利且零部件更换成本低。

★喷油压力高:可满足欧III、欧IV排放所需的高压喷射(现在最新的单体泵喷射压力已达2500bar) ,大大改善了燃油经济性、提高了缸内净化程度。

★喷油规律:喷油规律先缓后急,符合理想放热规律要求,有利于降低排放与燃烧噪音。

★供油能力强:可进行各缸独立控制特别适用于升功率大的重型柴油机,对中重型来说系统零部件比共轨系统更成熟,并且有长期使用考核验证。

★适应能力强:由于内部结构特点的不同,相对于共轨系统而言单体泵系统对燃油品质的要求相对较低,对燃油灰份杂质、水分的敏感性大大优于共轨系统。

★安全可靠性好:没有持续的喷射高压源带来的安全隐患,排放稳定性好。

对中重型来说,系统零部件比共轨系统成熟,使用寿命长。

★维修成本低:可进行单缸零部件更换,机械喷油器成本较电控喷油器成本低。

★一致性控制好:缸平衡控制策略提供了很好的各缸一致性控制,单体泵自校正策略确保了生产一致性控制,电控系统自学习自诊断策略确保了寿命期内的性能一致性控制。

上述特点决定了电控单体泵系统不如高压共轨系统娇气,更适应目前中国市场的燃油品质、维修、使用环境。

目前,电控单体泵系统的主要国外生产商为德国博世和美国德尔福,两家公司的EUP系统已经被欧洲主流重型车公司作为发动机电喷系统推出市场。

道依茨(DEUTZ)电控单体泵电控发动机基本原理(包括系统,ECU,传感器,机械部分)1.1、电控单体泵系统简介道依茨电控单体泵系统是一个新型的全电子控制柴油机燃油喷射系统,它不再采用机械调速器(没有齿杆装置),而是通过控制电控单体泵上的电磁阀实现喷油量和喷油定时的控制。

该电控系统采用的是第二代时间控制方式,与采用位置控制的第一代电子喷射控制相比,具有响应速度快、控制精度高等优点。

并且电子控制单元ECUEDC16采用扭矩控制策略,可以灵活地控制发动机输出扭矩,更好地满足整车动力的需求。

因此,该系统能够满足国家第三阶段(欧3)及后续的排放法规的要求。

1.2、电控单体泵系统组成电控单体泵系统组成如下图所示:电控单体泵系统可大体地划分为两个部分:燃油系统:低压油路、喷射模块;电控系统:电控单元(ECU)、传感器,以及线束。

1.2.1燃油系统1.2.1.1 低压油路如下图所示,包括油箱、两级燃油滤清器(其中初燃油滤清器需带手油泵)、输油泵、溢流阀(在发动机缸体上),以及低压管路。

其作用是以一定的压力输送燃油。

1.2.1.2 喷射模块如下图所示,包括电控单体泵、机械喷油器,以及短的高压油管。

其作用是将一定量的燃油在非常精确的时刻以极高的压力喷射到燃烧室中。

道依茨电控单体泵是直接安装在发动机的缸体上,由发动机凸轮轴驱动,因此,整个系统刚度高、单体泵很容易拆装,便于维修更换。

1.2.2 电控系统如下图所示,包括电控系统的核心部件:电控单元(ECU),各种传感器:曲轴转速传感器、凸轮轴转速传感器、进气温度压力传感器、冷却水温度传感器、燃油温度传感器、机油压力传感器(可选)、油门踏板位置传感器、大气压力传感器(安装在ECU内部),以及将它们连接起来的线束。

其作用是ECU根据各传感器提供的信息,如油门踏板位置、发动机转速等,计算发动机输出的扭矩、喷油量、供油开始时刻、供油持续期等,进而通过控制电控单体泵的电磁阀的通断电,实现最终喷射。

电控单体泵系统一、电控单体泵系统概述1、电控单体泵系统单体泵UPS(Unit Pump System),与泵喷嘴UIS(Unit Injector System)同属于单柱塞泵系统(独立喷射系统),每一缸对应一个柱塞式喷油泵,因此能够精确控制喷入每一气缸的喷油量。

与泵喷嘴系统不同的是,单体泵的高压泵和喷油器总成之间,通过一根很短的高压油管连接在一起。

由于主要部件彼此分离,所以在发动机上的安装布置更加自由,并且对结构紧凑化的要求可有所降低,因此单体泵主要适用于中、重型柴油车,其最大喷油压力可达200Mpa。

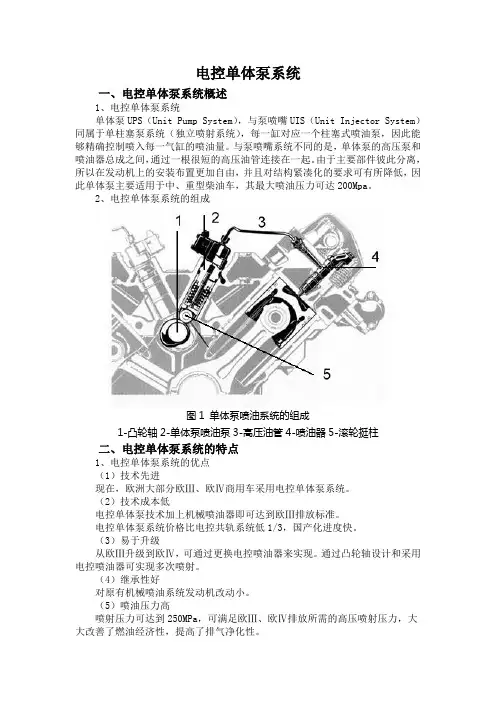

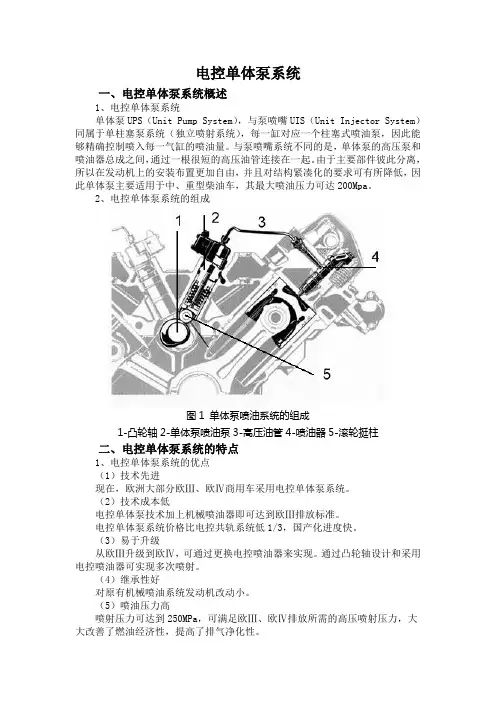

2、电控单体泵系统的组成图1 单体泵喷油系统的组成1-凸轮轴2-单体泵喷油泵3-高压油管4-喷油器5-滚轮挺柱二、电控单体泵系统的特点1、电控单体泵系统的优点(1)技术先进现在,欧洲大部分欧Ⅲ、欧Ⅳ商用车采用电控单体泵系统。

(2)技术成本低电控单体泵技术加上机械喷油器即可达到欧Ⅲ排放标准。

电控单体泵系统价格比电控共轨系统低1/3,国产化进度快。

(3)易于升级从欧Ⅲ升级到欧Ⅳ,可通过更换电控喷油器来实现。

通过凸轮轴设计和采用电控喷油器可实现多次喷射。

(4)继承性好对原有机械喷油系统发动机改动小。

(5)喷油压力高喷射压力可达到250MPa,可满足欧Ⅲ、欧Ⅳ排放所需的高压喷射压力,大大改善了燃油经济性,提高了排气净化性。

(6)排气净化性好达到欧Ⅲ排放,加上电控喷油器可以达到欧Ⅳ。

(7)喷油规律好喷油规律先缓后急,符合理想柴油机放热规律要求,有利于降低NOx的排放,有利于降低排放和燃烧噪声。

(8)供油能力强可进行各缸独立控制,特别适用于大功率的中、重型柴油机。

(9)适应能力强相对于电控共轨系统来说,电控单体泵系统对燃油品质的要求较低。

(10)安全可靠性高没有持续的喷射高压源带来的安全隐患,排放稳定性好。

对于中、重型柴油机来说,系统零部件比电控共轨系统成熟,使用寿命长。

(11)一致性控制好各缸平衡控制策略提供了较好的各缸供油一致性,单体泵自校正策略确保了生产一致性控制,电控系统自学习、自诊断策略确保了使用期内各缸性能一致性控制。

电控单体泵系统一、电控单体泵系统概述1、电控单体泵系统单体泵UPS(Unit Pump System),与泵喷嘴UIS(Unit Injector System)同属于单柱塞泵系统(独立喷射系统),每一缸对应一个柱塞式喷油泵,因此能够精确控制喷入每一气缸的喷油量。

与泵喷嘴系统不同的是,单体泵的高压泵和喷油器总成之间,通过一根很短的高压油管连接在一起。

由于主要部件彼此分离,所以在发动机上的安装布置更加自由,并且对结构紧凑化的要求可有所降低,因此单体泵主要适用于中、重型柴油车,其最大喷油压力可达200Mpa。

2、电控单体泵系统的组成图1 单体泵喷油系统的组成1-凸轮轴2-单体泵喷油泵3-高压油管4-喷油器5-滚轮挺柱二、电控单体泵系统的特点1、电控单体泵系统的优点(1)技术先进现在,欧洲大部分欧Ⅲ、欧Ⅳ商用车采用电控单体泵系统。

(2)技术成本低电控单体泵技术加上机械喷油器即可达到欧Ⅲ排放标准。

电控单体泵系统价格比电控共轨系统低1/3,国产化进度快。

(3)易于升级从欧Ⅲ升级到欧Ⅳ,可通过更换电控喷油器来实现。

通过凸轮轴设计和采用电控喷油器可实现多次喷射。

(4)继承性好对原有机械喷油系统发动机改动小。

(5)喷油压力高喷射压力可达到250MPa,可满足欧Ⅲ、欧Ⅳ排放所需的高压喷射压力,大大改善了燃油经济性,提高了排气净化性。

(6)排气净化性好达到欧Ⅲ排放,加上电控喷油器可以达到欧Ⅳ。

(7)喷油规律好喷油规律先缓后急,符合理想柴油机放热规律要求,有利于降低NOx的排放,有利于降低排放和燃烧噪声。

(8)供油能力强可进行各缸独立控制,特别适用于大功率的中、重型柴油机。

(9)适应能力强相对于电控共轨系统来说,电控单体泵系统对燃油品质的要求较低。

(10)安全可靠性高没有持续的喷射高压源带来的安全隐患,排放稳定性好。

对于中、重型柴油机来说,系统零部件比电控共轨系统成熟,使用寿命长。

(11)一致性控制好各缸平衡控制策略提供了较好的各缸供油一致性,单体泵自校正策略确保了生产一致性控制,电控系统自学习、自诊断策略确保了使用期内各缸性能一致性控制。

你知道吗?国四还有一种技术叫电控单体泵现如今,高压共轨+SCR的国四后处理路线,已经被大家所熟知,并慢慢获得市场的认可。

然而,还是有很多老司机,由于驾驶习惯的原因,仍然很怀念之前的机械大泵技术的发动机,"但是机械泵技术的发动机难以满足国四的排放政策,已经被市场所淘汰。

其实国四还有一种技术可以满足排放标准,可作为机械大泵的替代品所使用,那就是一汽锡柴自主研发的电控单体泵系统。

电控单体泵好在哪里其实,电控单体泵的工作原理与高压共轨工作原理基本相同,都是通过传感器反馈发动机工作信号给ECU,再由ECU通过不同的工作信号来指挥电磁阀的打开与闭合,以达到喷油时间、喷油量等的精确控制。

不同的是共轨系统控制的是喷油器上电磁阀,而电控单体泵控制的是油泵上的电磁阀。

国内油品问题一直被大家所诟病,而高压共轨系统正是控制的喷油器上的电磁阀,对油品质量要求高,如果长期使用劣质的柴油,会容易导致喷油器堵塞,对系统损害极大。

而电控单体泵是控制的油泵上的电磁阀,与之前的机械大泵使用的喷油器相似,喷油器的孔径相对较大,对油品的适应性可以达到国二机械泵的水平。

另外,电控单体泵还有一个优势就是大部分零部件依旧延续之前机械大泵的设计结构,结构非常简单,并具有一缸一泵的特点,可以单独更换油嘴、油泵,维修非常简单方便,维修费用也较低,单只电控单体泵的成本约为400元,而一套高压共轨系统的价格要上万元,并且由于国四政策的刚刚实施,很多司机对高压共轨系统还不是很了解,只知道国四车都在用高压共轨系统,再加上多地油品不合格的因素,导致高压共轨系统要比电控单体泵系统更容易损坏。

电控单体泵为何没有普及以博世为代表的国外零部件在国内大力推进高压共轨系统,并且在国内柴油发动机市场配套的份额非常高,这对于单体泵技术的推广是一个很大的壁垒。

不过,高压共轨系统确实也存在着自身的技术优势,比如喷油控制更精确,在不同转速时都能保持一个稳定的油耗,只是国内油品一直跟不上节奏,拖了技术的后腿。

BOSCH电控单体泵(UPS)情况介绍、Deutz单体泵的电控系统有2种,机械单体泵用的EMR系统(电子调速器)与电控单体泵用的MVS系统,我厂引进的是MVS。

2、电控发动机的故障诊断可以采取两种方式:● 使用诊断工具SerDia完成;● 使用安装在驾驶室内的诊断按钮和诊断灯,根据诊断灯闪烁次数所代表的故障代码,再对照故障码表进行。

前一种由于需要专门的诊断工具,一般在维修站进行;后一种可由驾驶员自己完成。

但是无论使用那种方式,一般只能判断故障的大致部位及可能原因,还需借助于其它工具如万用表来确定是传感器的故障还是线束的故障、是短路还是断路等,结合起来才能最终完成诊断维修。

3、诊断工具SerDia分成4级授权不同的维修部门。

● 1级:可以进入系统监控测量信息,不能做任何修改;● 2级:可以进行诊断服务,进入故障信息,清除故障纪录;● 3级:可以完成全部诊断服务,包括更换电控单体泵时,进行泵级别修改。

由于Bosch电控单体泵的制造误差,单体泵分成A、B、C 三个级别,电控系统要根据泵的级别进行喷油量补偿。

因此在维修时如果更换了单体泵,必须通过诊断工具SerDia将泵的级别信息输入到电控单元ECU中;4级:可以修改全部标定参数,只能授权给发动机生产厂。

4、由于Bosch电控系统升级,Deutz电控发动机的电控系统正在由MS6.2升级到EDC16UC40。

但是对于发动机本身来讲并没有变化,单体泵、传感器,以及发动机上的线束仍与原来一样,可以这样认为只需将ECU换为EDC16UC40即可完成升级。

当然发动机到ECU的线束也要更换,因为ECU的针脚数不同。

由于ECU的不同,EOL部分中预编程和发动机热试EOL编程将会不同,但装配线上测量的曲轴靶轮与上止点的偏差和泵分级与MS6.2都是一样的。

5、产品数据的开发过程简介。

开发部门利用标定工具INCA通过匹配标定形成产品数据文件DATASET,该文件中包含控制程序和标定数据。

电喷柴油发动机技术介绍目前柴油机实现三次排放的电控方式有三条主流技术路线,分别是电控单体泵、电控泵喷嘴和高压共轨。

目前主要的国际汽车配件供应商都在进行着柴油共轨喷射系统的开发,如:博世、德尔福、西门子、电装公司、VDO和玛格纳-马瑞利公司,它们是全球主要的共轨喷射系统供应商,而目前在国内生产共轨柴油喷射系统的还只有博世一家。

下面分别介绍几种包括三条主要技术路线在内的电控技术:1、电控单体泵技术 (EUP)德国 Bosch公司的电控单体泵系统 ,采用较短的高压油管 ,可实现较高的喷油压力 ,最高喷油压力可达 250 MPa.该系统采用高速电磁阀控制喷油定时及喷油量。

2、电控泵喷嘴技术优良的混合气是提高柴油发动机动力性、燃油经济性;降低排放率、噪音率的关键因素。

这就要求喷射系统产生足够高的喷射压力,确保燃油雾化良好,同时还必须精确控制喷油始点和喷油量。

而泵喷嘴系统能够符合上述的严格要求。

因此,早在1905年柴油发动机的创始人Rudolf diesel 先生就提出了泵喷油器概念,设想将喷油泵和喷嘴合成一体,省去高压油管并获得高喷射压力。

20世纪50年代,间歇控制泵喷射系统的柴油发动机就已应用在轮船及卡车上。

之后,Volkswagen和Robert Bosh AG公司合作研制出适用于乘用车的电磁阀控制泵喷射系统。

泵喷嘴的结构如图3所示。

1. 隔热密封垫2. O 型环3. 高压腔4. 喷射凸轮5. 滚柱式摇臂6. 球销7. 泵活塞8. 活塞弹簧9. 电磁阀针阀10. 喷嘴电磁阀11. 回油管12. 收缩活塞13. 供油管14. 喷嘴弹簧15. 针阀缓冲元件16. 缸盖17. 针阀图3 泵喷嘴结构图及示意图泵喷嘴工作原理(如上图所示):泵喷嘴的喷油始点和喷油终点由快速启闭的电磁阀控制。

电磁阀关闭,将柱塞高压油腔与低压油路切断,燃油加压并开始喷射。

电磁阀开启则泄掉喷射压力,结束喷射。

喷油量由中低压油泵的供油压力和电磁阀的关闭延续时间决定。

电控单体泵系统(EUP)的技术特点电控单体泵系统是一种模块化、时间控制的单缸高压泵系统,喷油始点与喷油量分别由电磁阀关闭时刻与关闭的持续时间决定,可达到2000bar的喷射压力。

电控单休泵系统完全具备满足现行及未来排放限制、保持低油耗的技术能力。

电控单体泵系统的技术特点如下:★技术先进:现在欧洲大部分欧III、欧IV商用车采用了电控单体泵系统。

★技术成本低:电控单体泵技术加上机械喷油器即可达到欧盟排放标。

★易于升级:从欧III升级到欧IV,可通过更换电控喷油器来实现,无需对发动机的结构进行大规模修改;通过凸轮轴设计和采用电控喷油器可实现2~3次喷射。

★继承性好:对原机械喷油系统发动机结构改动小,可以共用同一个机体、缸盖等重要零部件整车厂便利、用户便利、售后维修便利且零部件更换成本低。

★喷油压力高:可满足欧III、欧IV排放所需的高压喷射(现在最新的单体泵喷射压力已达2500bar) ,大大改善了燃油经济性、提高了缸内净化程度。

★喷油规律:喷油规律先缓后急,符合理想放热规律要求,有利于降低排放与燃烧噪音。

★供油能力强:可进行各缸独立控制特别适用于升功率大的重型柴油机,对中重型来说系统零部件比共轨系统更成熟,并且有长期使用考核验证。

★适应能力强:由于内部结构特点的不同,相对于共轨系统而言单体泵系统对燃油品质的要求相对较低,对燃油灰份杂质、水分的敏感性大大优于共轨系统。

★安全可靠性好:没有持续的喷射高压源带来的安全隐患,排放稳定性好。

对中重型来说,系统零部件比共轨系统成熟,使用寿命长。

★维修成本低:可进行单缸零部件更换,机械喷油器成本较电控喷油器成本低。

★一致性控制好:缸平衡控制策略提供了很好的各缸一致性控制,单体泵自校正策略确保了生产一致性控制,电控系统自学习自诊断策略确保了寿命期内的性能一致性控制。

上述特点决定了电控单体泵系统不如高压共轨系统娇气,更适应目前中国市场的燃油品质、维修、使用环境。

目前,电控单体泵系统的主要国外生产商为德国博世和美国德尔福,两家公司的EUP系统已经被欧洲主流重型车公司作为发动机电喷系统推出市场。

电控高压共轨系统的技术特点电控高压共轨技术是才指在高压油泵、共轨管、压力传感器和ECU组成的闭环系统中,将喷射压力的产生和喷射过程彼此分开的一种技术,由高压油泵把高压燃油输送到共轨管,通过对共轨管内的油压进行闭环控制,喷压独立可调。

这种系统具有以下特点:&可靠性:对轻型车来说系统零部件成熟且有长期使用考核验证、中型比较成熟;但是对重型柴油机使用寿命未经验证(单体泵供应商声称100万公里,而共轨供应商尚无一敢承诺30万公里) 。

&继承性:结构简单,安装方便。

&灵活性:共轨油压独立于发动机转速控制、整车控制功能强,适应轻型车特别是乘用车的要求。

&优化噪声:预喷技术可以降低怠速噪声。

&喷油规律:共轨系统的初始喷射率太高,不符合柴油机燃烧所需要的先缓后急的规律,不利于排放控制。

&喷油压力:一代共轨喷油压力1350---1450bar,二代做到1600bar,总体来说比单体泵和泵喷嘴要低,所以在油耗上有3%左右的劣势;将来要做到1800bar 以上但是需要采用增压共轨技术,还没有成熟,成本增加较大。

&多次喷射:可以实现多次喷射,目前最好的共轨系统可以进行6次喷射;共轨系统的灵活性好,但是势必带来匹配工作的难度。

&升级潜力:多次喷射特别是后喷能力使得共轨系统特别方便地和后处理系统配合,具有实现欧Ⅳ、欧V排放法规的潜力。

&适应能力:燃油(水、灰份杂质)适应能力差,对用户使用条件要求高。

&复杂性:系统特别是控制系统和控制策略复杂对整车厂、用户、售后维修均带来挑战; 零部件更换成本高,特别是电控喷油器和电控喷油泵。

相对电控单体泵系统,高压共轨更轻巧、更适用于中轻型发动机。

目前,广泛应用于市场的电控高压共轨系统国外生产商主要有德国博世、美国德尔福、日本电装和德国西门子VDO。

其中,BOSCH用于中型柴油机的CRSN2共轨系统支持1400bar的喷油压力;DEL PHI用于轻型柴油机的DCR共轨系统支持1600bar的喷油压力;日本电装公司的共轨系统支持1800bar的喷油压力。

可对喷油规律进行柔性控制。

电控欧III柴油机的技术路线和应用情况电控单体泵和高压共轨技术是当前应用较为广泛的的电喷技术。

二者均可实现高压喷射和灵活的分缸独力控制大大改善了柴油机的排放控制。

同时两者又因各自的结构特点而各具优缺点。

下表列举了高压共轨系统和电控单体泵系统的主备注:+表示评价低;++表示评价好;+++表示评价最好电控单体泵柴油机传感器功能汇总电控单体泵控制策略2、起动控制策略1.判缸2.起动油量标定3.冷起动预热控制(现在暂时没使用)4.起动时黑烟问题2.1判缸EUC根据电控柴油机曲轴转速信号盘与凸轮轴信号盘的相位关系判断柴油机运行的角度相位(也称判缸)并计算柴油机转速。

仅在判缸成功后才开始喷油。

(电喷发动机起动不一定比常规发动机快)A. CAM AND CRANK模式在起动过程中,曲轴转速信号与凸轮轴转速信号均存在时,ECU结合曲轴缺齿判断与凸轮轴多齿判断进行判缸。

判缸过程更迅速、更可靠。

B. Crank Only模式在起动过程中,仅有曲轴转速信号时,当ECU检测到一个缺齿时,猜测柴油机此时处于第一缸上止点前,按照此假定的角度相位,以153624的喷油时序持续一定次数的喷射,当发动机转速超过一定阈值时可以判断此相位正确从而判缸成功·若没有转速升高的着火迹象,则重新假定一相位喷油以判缸。

C. Carn Only模式在起动过程中,仅有凸轮轴转速信号时,ECU通过检测判缸齿(第一缸前的多余齿)确定当前柴油机的正确相位,从而按照正确的喷油时序喷射。

2.2起动油量标定起动油量的标定主要分为两部分:一是基本油量的计算,另一个是补偿油量的计算。

起动油量是两部分油量的和,单独由最大起动油量限制。

A.起动基本油量的计算起动基本油量是柴油机转速与冷却水温度的函数,水温越低,转速越低,起动油量越大。

起动基本油量的标定工作的重点是:冷起动油量与热起动油量在保证起动迅速可靠的前提下,必须避免冷起动冒白烟、黑烟、与热起动冒黑烟。

B.起动补偿油量的计算当起动运行超过一定时间后仍然没有起动成功,ECU会以一定步长增加起动油量,以促进柴油机顺利起动。

在标定过程中应仔细调整此步长值太大则引起较大的起动冲击与冒黑烟,较小则起动迟缓。

2.3冷起动预热控制冷起动预热功能的目的是减少白烟排放,并将柴油机进气温度尽快地提高至正常水平。

在柴油机拖转前后,预热装置开始加热柴油机的进气可分为Preheat与Postheat两种预热。

Preheat用于拖转前的进气加热,Postheat用于起动成功后的进气加热,以利于柴油机稳定地过渡到怠速工况。

预热时间的长短是冷却水温度的函数水温越低预热时间越长。

同时,预热指示灯将提示司机预热装置当前的工作状态。

2.4起动时黑烟问题柴油机的起动过程是一个非常复杂的过程其中一个重要方面是冒黑烟问题。

对于电控柴油机而言,对柴油机喷油量、喷油正时与日黄油压力的控制较机械泵灵活。

若出现喷油器启啧压力下降与雾化不良、高压油管泄漏、齿轮系正时关系错误等机械方面的故障,则难免在起动过程中冒黑烟,因此,避免柴油机起动冒黑烟的首要条件是柴油机机械部分的状态良好。

在柴油机机械部分状态良好的条件下若标定数据不匹配,则柴油机起动也会冒黑烟,因此,必须对柴油机的起动过程进行精细标定。

起动过程的优化标定涉及到起动基本油量、起动补偿油量、起动正时以及进气预热等方面,其原则是适时、适量地喷油,在不冒黑烟的前提下迅速、平稳地实现柴油机起动。

3、怠速控制策略1.闭环控制原理(怠速开环与闭环,转速反馈)2.理想怠速表格3.怠速补偿4.调节和D调节(确保追随性,无过调)3.1闭环控制原理怠速闭环控制器根据目标怠速与实际发动机转速之间的差异,利用PI闭环控制原理计算出怠速喷油量,使发动机转速维持在目标怠速附近,并稳定运转。

3.2目标怠速的计算计算目标怠速时应考虑以下几个方面:a.高怠速暖机(冷却水温度越低,目标怠速越高)b带空调怠速(使用空调时,目标怠速自动增高)c.蓄电池充电怠速(蓄电池电压低时,提高目标怠速以充电)d.怠速微调确定的怠速偏移量(根据怠速微调开关确定的偏移量,则目标怠速会加上此偏移量)e.Limp home状态的怠速(例如油门Limp home时,目标怠速会提高至800~1000rpm,高于正常怠速)f. 当目标怠速变化时,会采用一定步长逐步过渡到新值。

3.3怠速闭环控制参数的调节怠速闭环控制器采用PI 调节方式,其控制目标是柴油机转速在目标怠速附近平稳地运行,同时在起动至怠速、减速至怠速等动态过程中过渡平缓,没有较大的超调量。

要达到此控制效果,必须精细地调节P与I这两个控制参数。

a. P参数的调节P是比例控制器的增益,其大小决定了柴油机怠速转速控制的稳定性。

b. I参数的调节I是积分控制器的增益,其大小决定了柴油机怠速转速控制的精确性,即目标怠速与实际转速之间差异的大小。

积分控制器只是在某些情况下起作用,否则容易引起怠速控制的超调。

c.调整PI参数的方法首先将I参数置零,停止积分作用,然后调节P参数,使怠速转速非常稳定,此时实际转速是不是目标怠速不重要;然后,逐步增大I参数,当怠速转速开始趋向不稳定时,回调I参数至怠速稳定运行时临界值即可。

4、热保护控制策略1.热保护的必要性:过高的工作温度将导致过高的热负荷,从而损坏发动机,如拉缸、拉单体泵柱塞等严重故障;冷却液沸腾、汽化;冷却水泄露导致冷却水温水温迅速升高;油路阻塞、设计不合理导致的回油不畅导致燃油温度过高。

2.几种热保护及其策略(高水温保护,燃油温度过高保护)高水温保护;燃油温度过高保护; 进气温度过高保护。

3.需要热标定才能精确标定4.热保护发生时就要降低发动机功率并非都是发动机的问题5、冒烟极限控制5.1目的:对于增压中冷柴油机,由于增压器的迟滞效应,在柴油机加速过程中易引起进气量不足,空燃比下降,燃油不能完全燃烧,从而产生冒黑烟的现象。

在油门完全踩到底后约0.8秒,增压压力才开始迅速土升,而转速己升至1450rpm。

因此,必须根据增压压力对柴油机喷油量进行限制,以满足空燃比的要求从而防止在瞬态加速过程中冒黑烟。

5.2冒烟极限1.自由加速时,油门在短短的不足2s时间内,迅速由0踩至100%,指令油量则迅速由怠速油量增加至外特性油量,而增压压力则由于增压器惯性的滞后反应,并不能迅速的达到足够的压力,导致进气量不足,如果不采用冒烟极限控制,或控制不好,则会出现空燃比偏小,混合气过浓,从而产生黑烟。

2.对于载重卡车、城市公交车往往要求较大的低速扭矩,低速大扭矩所需要的大油量和增压器低速惯量限制的低增压压力之间因冒烟限制而存在一定的折中关系。