氢氧化镁表面改性处理

- 格式:docx

- 大小:12.02 KB

- 文档页数:1

氢氧化镁阻燃剂的表面改性进展作者:刘家伟王容李盈颖郑冉宋健健赵丽来源:《科技创新与应用》2017年第15期摘要:介绍了氢氧化镁阻燃剂的阻燃机理,阐述了近年来氢氧化镁阻燃剂的表面改性进展,展望了氢氧化镁阻燃剂的研究方向。

关键词:氢氧化镁;阻燃剂;表面改性卤系阻燃剂虽然具有较好的有机聚合物材料阻燃性能,但材料一经燃烧产生大量的有毒气体,严重危害身体健康,加之北美西欧等国家已经取缔卤系阻燃剂的使用,发展新型有效的无卤阻燃剂成为研究的热点。

新型无机阻燃剂氢氧化镁用于材料的阻燃不产生有毒物质,具有安全环保的特点,在高分子材料中应用广泛。

本文对氢氧化镁阻燃剂的特点进行了论述,重点对其改性研究进行了阐述。

1 氢氧化镁阻燃剂特点氢氧化镁是白色粉末状的六角形或无定性的片状结晶,其密度为2.39g/cm3,难溶于水,18℃时的溶解度为9*10-3g/L。

Mg(OH)2的起始热分解温度比Al(OH)3要高,接近300℃。

其最大分解峰温比Al(OH)3高约100℃,约400℃[1,2]。

氢氧化镁阻燃性能来源于其特殊的热分解性能。

氢氧化镁受热分解为氧化镁和水蒸气。

总结其阻燃机理和特点如下[3,4]:(1)氢氧化镁热分解产生的水蒸气可有效稀释氧气浓度,阻碍燃烧;(2)氢氧化镁的热容大,热分解过程中可有效降低高分子基材所吸收的热能,使高分子基材的热分解有所延缓;(3)氢氧化镁形成的表面炭化层可以延缓燃烧,并能够抑制分解气体的燃烧;(4)氢氧化镁分解吸收大量的热量,降低被阻燃材料的温度,可有效延缓高聚物分解速度;(5)氢氧化镁热分解产生的氧化镁本身就是优良的耐火材料,覆盖于高分子基材表面能够隔绝空气使燃烧受阻;(6)氢氧化镁用作阻燃剂时添加量较大才能提高高聚物的难燃性。

虽然氢氧化镁因其独特的热分解特性赋予其阻燃和抑烟的特性,但氢氧化镁用于高分子基材的阻燃仍受到一定的限制。

首先,氢氧化镁具有较高的表面能,未经改性的氢氧化镁易于团聚,分散性能差。

氢氧化镁的制备及改性研究氢氧化镁是一种重要的无机化合物,广泛应用于陶瓷、橡胶、玻璃、医药等领域。

本篇文章将探讨氢氧化镁的制备方法以及改性研究。

1.氢氧化镁的制备方法1.1化学法化学法制备氢氧化镁主要有碳酸镁法、硝酸镁法和氢氧化铵法。

碳酸镁法是最常用的一种制备方法。

首先,将适量的氢氧化钠(NaOH)加入到含有镁离子的溶液中,生成氢氧化镁。

然后,通过沉淀、过滤、干燥等步骤得到氢氧化镁粉末。

硝酸镁法是另一种常见的制备方法。

将适量的硝酸镁(Mg(NO3)2)加入到含有氢氧化钠的溶液中,产生氢氧化镁沉淀。

经过过滤、洗涤、干燥等步骤得到氢氧化镁。

氢氧化铵法是一种较新的制备方法。

将适量的氯化镁(MgCl2)和氨水混合,生成氢氧化镁的沉淀。

通过过滤、洗涤、干燥等步骤得到氢氧化镁粉末。

1.2物理法物理法制备氢氧化镁主要有熔融法和水热法。

熔融法是将氧化镁(MgO)置于高温下熔化,然后冷却后得到氢氧化镁。

这种方法简单易行,但需要高温条件。

水热法是在高温高压的水热条件下,将适量的氧化镁和水反应,生成氢氧化镁。

这种方法能够得到纳米级氢氧化镁。

2.氢氧化镁的改性研究为了提高氢氧化镁的性能和应用范围,人们进行了各种改性研究。

2.1表面改性物理改性主要通过磨碎、喷射等方法改变氢氧化镁的表面形貌和粒径分布,从而提高其比表面积和分散性。

化学改性主要通过在氢氧化镁表面修饰化合物,如硅烷、钛烷等,改变其表面性质和吸附能力,提高其稳定性和耐久性。

2.2结构改性掺杂改性是将适量的其他元素的阳离子掺入氢氧化镁晶格中,以改变其晶体结构和性质。

如锌掺杂可以提高氢氧化镁的光催化活性。

复合改性是将其他材料与氢氧化镁一起制备成复合材料,以改善其力学性能和热稳定性。

如氢氧化镁与纳米碳管复合材料具有优异的力学性能。

2.3功能改性总结:氢氧化镁是一种重要的无机化合物,具有广泛的应用前景。

制备氢氧化镁的方法包括化学法和物理法,各有特点。

为了提高氢氧化镁的性能和应用范围,人们进行了表面改性、结构改性和功能改性的研究。

氢氧化镁阻燃剂姓名:单显朋学号:20130591 班级:材料1305班【摘要】:随着高分子材料日新月异飞速发展,高分子复合材料应用在人类生活的每一个领域,高分子材料的阻燃技术发挥着越来越重要的作用,市场发展的需要,对氢氧化镁的阻燃剂的研发方向也有着改变,更加注重对氢氧化镁的阻燃剂新的性能的研究,励志开发出更加高效的阻燃剂适应市场的进一步的发展。

无论从合成资源还是从天然资源制得的氢氧化镁,用于阻燃剂量与日俱增,利用我国丰富的镁资源,依托技术创新开发高附加值的阻燃性氢氧化镁,是镁盐行业面临地一个共同课题。

氢氧化镁是阻燃性能好的高效无卤阻燃剂,火灾后不会产生二次污染,都具有抑烟性强、无毒、无腐蚀、不挥发、不析出、安全等特点,已经被公认是环保型阻燃剂,正因为氢氧化镁的安全、环保特性,在塑料、电缆、橡胶等行业得到广泛的应用。

我国拥有丰富的含镁矿物、富镁废弃物资源,因此氢氧化镁阻燃填料的前景是十分广阔的。

本文简单介绍了阻燃剂的分类,氢氧化镁阻燃机理。

重点介绍了氢氧化镁阻燃剂的作用、研究现状和发展方向。

并指出氢氧化镁阻燃剂是一种新型的,环境友好型的无机阻燃剂。

【关键词】:氢氧化镁阻燃剂环保发展方向【前言】:随随着高分子材料的发展,高分子材料的易燃性日益受到了人们的重视,对阻燃剂的需求量也随之增加。

然而,随着人们对环境等因素提出了更加严格的要求,阻燃的无卤化、高效性、抑烟性、无毒成为未来的发展趋势。

1.阻燃剂的分类阻燃剂按化学成份可以分为有机阻燃剂和无机阻燃两大类。

有机阻燃剂又分为磷系和卤系两个系列。

由于有机阻燃剂存在着分解产物毒性大、烟雾大等缺点,正逐步被无机阻燃剂所替代。

无机阻燃剂主要品种有氢氧化铝、氢氧化镁、红磷、氧化锑、氧化锡、氧化钼、钼酸铵、硼酸锌等,其中以氢氧化铝和氢氧化镁因分解吸热量大,并产生H2O可起到隔绝空气作用,其分解后氧化物又是耐高温物质,故二种阻燃剂不仅可起到阻燃作用,而且可以起到填充作用,它所具有不产生腐蚀性卤气及有害气体、不挥发、效果持久、无毒、无烟、不滴等特点。

硅烷偶联剂改性氢氧化镁阻燃剂硅烷偶联剂改性氢氧化镁阻燃剂氢氧化镁阻燃剂具有抑烟、绿⾊和环保等优势,但是由于其较低的阻燃效率,应⽤在⾼分⼦基材中往往需要较⼤的填充量,⼜因为氢氧化镁作为⽆机粉体具有亲⽔疏油,极性⼤的特点,不利于⽆机/有机材料的界⾯复合,较⾼的填充量会导致添加有氢氧化镁的⾼分⼦复合材料⼒学性能⼤幅下降。

为了改善氢氧化镁与⾼分⼦基材之间⽆机/有机界⾯相容性的问题,本章选⽤3-甲基丙烯酰氧基丙基三甲氧基硅烷(A-174)对氢氧化镁进⾏⼲法改性,该种硅烷偶联剂可以与醋酸⼄烯、丙烯酸或甲基丙烯酸单体共聚,常⽤于电线电缆⾏业,在提⾼复合材料界⾯相容性的同时,还可以改善电缆料防静电性能[47-48]。

本章对影响⼲法⼯艺改性氢氧化镁效果的因素,既改性剂⽤量、改性温度、改性时间和搅拌速度进⾏了研究。

采⽤单因素实验⽅法,通过对改性粉体活化指数的测定,确定了硅烷偶联剂A-174改性氢氧化镁效果的最佳⼯艺条件,并通过SEM、热重分析和红外光谱等表征⼿段探讨了硅烷偶联剂A-174改性氢氧化镁的改性机理及改性效果。

1.1 实验1.1.1 试剂及仪器Magnifin H-5型氢氧化镁(美国雅宝公司)3-甲基丙烯酰氧基丙基三甲氧基硅烷(湖北武⼤有机硅新材料有限公司)邻苯⼆甲酸⼆⾟酯DOP(国药集团化学试剂有限公司)DHG-9140A型电热恒温⿎风⼲燥箱(上海⼀恒科技有限公司)FA2004型电⼦天平(上海上天精密仪器有限公司)Y100L2-4⾼速搅拌机(张家港锦丰万科机械⼚)DJ-1定时电动搅拌器(⾦坛市⼤地⾃动化仪器⼚)JSM-5610LV/INCA扫描电⼦显微镜(⽇本电⼦株式会社)STA449F3同步热分析仪(德国耐驰)Nexus傅⽴叶变换红外光谱仪(美国热电-尼⾼⼒公司)1.1.2 改性⽅法⾸先,将氢氧化镁粉体放⼊⼲燥箱中,在120℃下⼲燥5⼩时以排除原料中吸附的⽔分,将⼲燥后的氢氧化镁冷却⾄室温备⽤。

称取1kg已⼲燥的氢氧化镁粉末加⾄⾼速搅拌机中,在1000rpm的搅拌速度下预热⾄实验设计温度,当温度升⾄指定温度时,提⾼⾼速搅拌机搅拌速度⾄某设定值,并使⽤医⽤注射器向粉体中加⼊⼀定量硅烷偶联剂A-174。

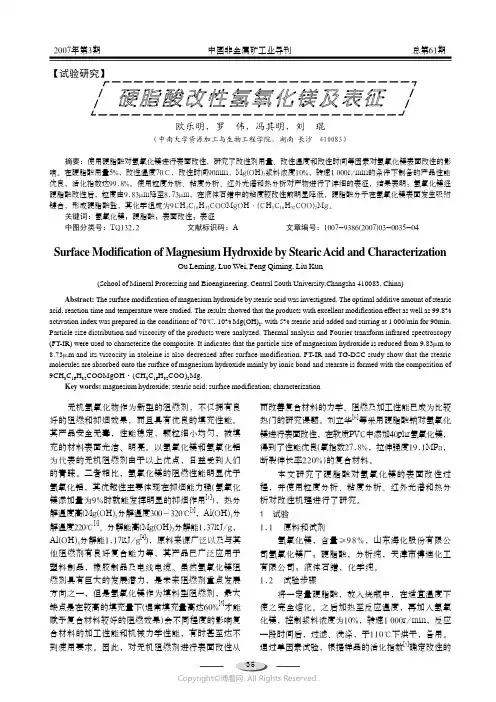

【试验研究】硬脂酸改性氢氧化镁及表征欧乐明,罗 伟,冯其明,刘 琨(中南大学资源加工与生物工程学院,湖南 长沙 410083)摘要:使用硬脂酸对氢氧化镁进行表面改性,研究了改性剂用量、改性温度和改性时间等因素对氢氧化镁表面改性的影响。

在硬脂酸用量5%,改性温度70℃,改性时间90min,Mg(OH)2浆料浓度10%,转速1 000r/min的条件下制备的产品性能优良,活化指数达99.8%。

使用粒度分析、粘度分析、红外光谱和热分析对产物进行了详细的表征,结果表明:氢氧化镁经硬脂酸改性后,粒度由9.83μm降至8.73μm,在液体石蜡中的粘度较改性前明显降低,硬脂酸分子在氢氧化镁表面发生吸附键合,形成硬脂酸盐,其化学组成为9CH 3C 16H 32COOMgOH·(CH 3C 16H 32COO)2Mg。

关键词:氢氧化镁;硬脂酸;表面改性;表征中图分类号:TQ132.2 文献标识码:A 文章编号:1007-9386(2007)03-0035-04Surface Modification of Magnesium Hydroxide by Stearic Acid and CharacterizationOu Leming, Luo Wei, Feng Qiming, Liu Kun(School of Mineral Processing and Bioengineering, Central South University,Changsha 410083, China)Abstract: The surface modification of magnesium hydroxide by stearic acid was investigated. The optimal additive amount of stearic acid, reaction time and temperature were studied. The results showed that the products with excellent modification effect as well as 99.8%activation index was prepared in the conditions of 70℃, 10% Mg(OH)2, with 5% stearic acid added and stirring at 1 000/min for 90min.Particle size distribution and viscosity of the products were analyzed. Thermal analysis and Fourier transform infrared spectroscopy (FT-IR) were used to characterize the composite. It indicates that the particle size of magnesium hydroxide is reduced from 9.83μm to 8.73μm and its viscosity in atoleine is also decreased after surface modification. FT-IR and TG-DSC study show that the stearic molecules are absorbed onto the surface of magnesium hydroxide mainly by ionic bond and stearate is formed with the composition of 9CH 3C 16H 32COOMgOH ·(CH 3C 16H 32COO)2Mg.Key words: magnesium hydroxide; stearic acid; surface modification; characterization无机氢氧化物作为新型的阻燃剂,不仅拥有良好的阻燃和抑烟效果,而且具有优良的填充性能。

氢氧化镁阻燃剂简介氢氧化镁简称MH分子式Mg(0H)2分子量重58.33.白色粉末,相对密度2.39。

折射率1.561-1.581。

在300C以下稳定,320C幵始分解,生成氧化镁和水,430 C 时分解速度最快,490 C时分解完结。

溶于烯酸和铵盐溶液,不溶于水、乙醇。

氢氧化镁不仅有阻燃作用,还有一眼功能,无毒、无腐蚀性,多种性能优于氢氧化铝,安全廉价,属于环保型无机阻燃剂。

阻燃机理氢氧化镁在受热时(340-490度)发生分解吸收燃烧物表面热量到阻燃作用;同时释放出大量水分稀释燃物表面的氧气,分解生成的活性氧化镁附着于可燃物表面又进一步阻止了燃烧的进行。

氢氧化镁在整个阻燃过程中不但没有任何有害物质产生,而且其分解的产物在阻燃的同时还能够大量吸收橡胶、塑料等高分子燃烧所产生的有害气体和烟雾,活性氧化镁不断吸收未完全燃烧的熔化残留物,从使燃烧很快停止的同时消除烟雾、阻止熔滴,是一种新兴的环保型无机阻燃剂。

分类阻燃剂按化学成份可以分为有机阻燃剂和无机阻燃两大类。

有机阻燃剂又分为磷系和卤系两个系列。

由于有机阻燃剂存在着分解产物毒性大、烟雾大等缺点,正逐步被无机阻燃剂所替代。

无机阻燃剂主要品种有氢氧化铝、氢氧化镁、红磷、氧化锑、氧化锡、氧化钼、钼酸铵、硼酸锌等,其中以氢氧化铝和氢氧化镁因分解吸热量大,并产生H20可起到隔绝空气作用,其分解后氧化物又是耐高温物质,故二种阻燃剂不仅可起到阻燃作用,而且可以起到填充作用,它所具有不产生腐蚀性卤气及有害气体、不挥发、效果持久、无毒、无烟、不滴等特点。

活性氢氧化镁:活性氢氧化镁阻燃剂,广泛应用于橡胶、化工、建材、塑料(聚丙烯、聚乙烯、聚氯乙烯、三元乙丙橡胶)及电子、不饱和聚酯和油漆、涂料等高分子材料中,特别是对矿用导风筒涂覆布、PVC整芯运输带、阻燃胶板、蓬布、PVC电线电缆料、矿用电缆护套、电缆附件的阻燃、消烟抗静电,可代替氢氧化铝,具有优良的阻燃效果。

种类间比较目前国内氢氧化铝用量较多,但随着高聚物加工温度的提高,氢氧化铝易分解,降低阻燃作用,氢氧化镁较氢氧化铝具有如下优点:①氢氧化镁热分解温度达330 °C,比氢氧化铝高100 °C,故有利于塑料加工温度的提高,加快挤塑速度,缩短模塑时间;②氢氧化镁与酸的中和能力强,可较快地中和塑料燃烧过程产生的酸性气体SO2 NOx、CO2等;③氢氧化镁分解能高,有利于吸收燃烧热,提高阻燃效率;④氢氧化镁抑烟能力强、硬度小,对设备摩擦小,有助于延长生产设备寿命氢氧化镁阻燃剂的改性研究氢氧化镁阻燃剂的阻燃效果很低, 单独使用时添加量需要在50%以上时才具有较好的阻燃效果,但这样影响了聚合物材料的加工性能和物理力学性能。

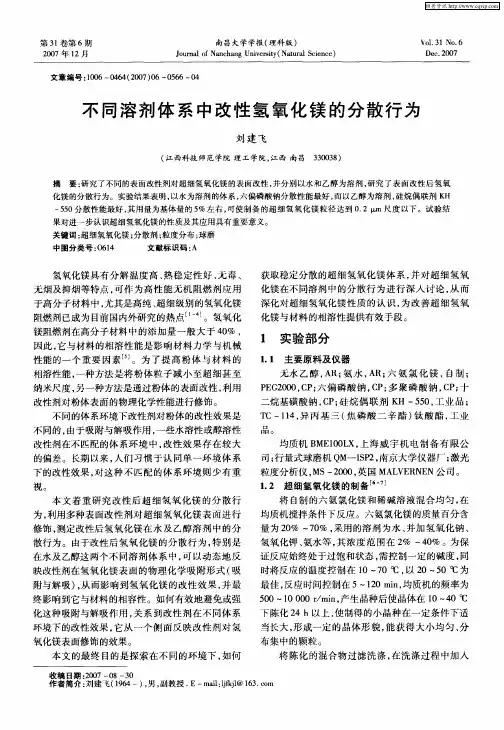

硬脂酸湿法改性纳米氢氧化镁的研究摘要:为了克服纳米氢氧化镁与非极性的高分子材料相容性差的缺陷,本文选用硬脂酸酸对纳米氢氧化镁进行湿法改性。

通过改性后的产品活化指数的测定,确定较好的改性条件(湿法改性的时间及改性剂用量);通过性能测试(沉降体积、黏度、比表面积等),测定改性效果。

关键词:湿法改性纳米氢氧化镁是目前发展较快的一种阻燃剂,具有无毒、无烟、无腐蚀性、分解温度高(340℃~490℃)、高效基材成碳作用、价格便宜等优点,通常作为填充性阻燃剂用于塑料等高分子材料[1]。

随着高分子材料中氢氧化镁含量的增加,其加工性能和机械性能也急剧下降,以致于不能用于阻燃。

因此如何克服这些缺陷成为纳米氢氧化镁阻燃剂研制和应用的一个关键问题。

目前主要通过湿法改性来改善氢氧化镁的表面性能,提高其与高分子材料的相容性。

本文选择价格低廉的硬脂酸作为湿法改性剂,通过改性后的产品活化指数的测定,确定较好的改性条件(湿法改性的时间及改性剂用量);通过性能测试(沉降体积、黏度、比表面积等)评价改性效果。

一、实验方法1.试剂与仪器纳米氢氧化镁由山东鲁华化工有限公司生产。

硬脂酸、液体石蜡、DOP(邻苯二甲酸二异辛酯)、甲苯、乙醇均为分析纯试剂,由国药集团化学试剂有限公司生产。

旋转黏度计,NDJ21型,上海同济大学机电厂;比表面积测定仪,Model ST-2000型,北京市北分仪器技术公司;红外光谱仪,TENSOR27型,德国BRUKER公司。

2.湿法改性方法将10g纳米氢氧化镁、90mL去离子水依次加入三口烧瓶(100mL),搅拌、加热。

当浆料加热到一定温度时,加入改性剂(改性剂质量以纳米氢氧化镁质量为基准),保温反应30min。

浆料过滤,滤饼用去离子水洗涤(25mL*4),干燥得产品。

3.湿法改性产品性能测试活化指数检测步骤如下:改性后产品加入到盛有蒸馏水的烧杯中,搅拌,静置1h。

将沉降于烧杯底部的样品过滤,干燥。

用加入产品的质量减去沉降于烧杯底部的样品质量,即可得到漂浮部分的质量。

氢氧化镁表面改性处理

活性氢氧化镁是非常重要的阻燃材料,具有环保、阻滴、消烟、安全、填充、低价格等优点。

但是氢氧化镁阻燃添加剂却也面临着一些问题,例如其相容性和加工流动性差,导致产品不易加工成型,机械性能差。

氢氧化镁作为无机添加型阻燃剂,在受热分解时,释放出水分,同时吸收热量,降低燃烧表面的温度,从而抑制高聚物分解,反应产生氧化镁是极好的耐火材料,可以帮助提高合成材料抵抗焰火的能力。

那么氢氧化镁为什么会相容性和流动性差呢?

添加氢氧化镁生产的产品,长时间暴露在潮湿的空气中,会产生一系列的化学反应,形成碳酸镁,附着在产品表面,使产品失去光泽,形成白斑。

另一方面由于氢氧化镁和聚合材料的热膨胀系数不一样,热胀冷缩是也会是最终产品连接处形成裂纹,氢氧化镁晶体本身携带的正电荷具有亲水性,所以难以干燥,也会使产品表面形成缝隙。

因此,氢氧化镁阻燃剂广泛使用的关键就是氢氧化镁的表面性能。

氢氧化镁的表面处理一般通过2个途径,分别是通过偶联剂和阴离子。

偶联剂用适量的惰性溶剂稀释后,喷洒在氢氧化镁粉末上,通过低温捏合机搅拌混合二十几分钟,然后升高温度,高速搅拌三十几分钟,即可达到偶联效果,这种方法又叫干法。

偶联剂稀释后,可以均匀的分散在氢氧化镁表面,即完成氢氧化镁的表面活性处理。

另一种方法,使用阴离子,又称湿法,其方法是将氢氧化镁与一定量的阴离子表面活性剂和适量的去离子水,依次反复加入容器中,充分搅拌,反应2-3小时以后,过滤、洗涤、干燥,制成阻燃剂氢氧化镁。

氢氧化镁也可以和其他阻燃剂配合使用,有效提高阻燃效率,氢氧化镁的研究仍在继续。