切削力的计算【通用】.doc

- 格式:doc

- 大小:156.50 KB

- 文档页数:5

您要打印的文件是:切削力计算的经验公式打印本文切削力计算的经验公式作者:佚名转贴自:本站原创1.计算切削力的指数公式常用的指数公式如下:式中Fc、Fp、Ff ─分别为主切削力、背向力、进给力;CFc、CFp、C Ff ─决定于被加工材料和切削条件的系数;xFc、yFc、nFc、xFp、yFp、nFp、xFf、yFf、nFf ─公式中切削用量的指数;KFc、KFp、KFf ─三个分力计算中,当实际加工条件与求得经验公式的条件不同时,各种因素对切削力影响的修正系数之积。

各系数、指数及修正系数之值可查阅《金属切削手册》。

2.用单位切削力算主切削力已取得了不同刀具、工件材料及不同加工条件下的单位切削力和单位切削功率的实验统计数据。

从手册中可查到这些数据。

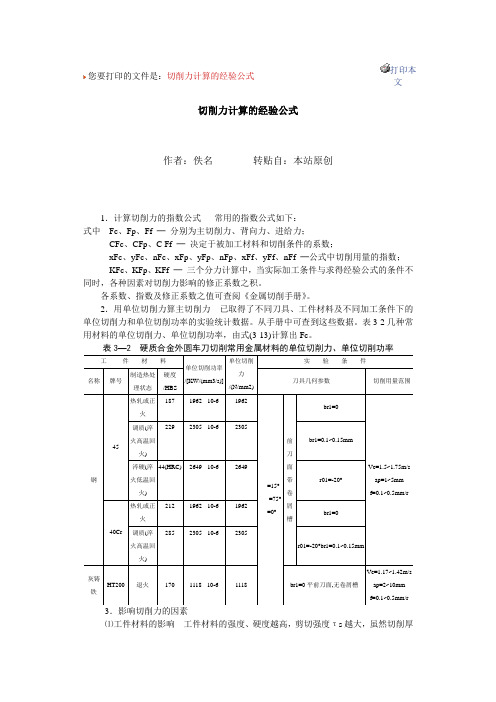

表3-2几种常用材料的单位切削力、单位切削功率,由式(3-13)计算出Fc。

表3—2 硬质合金外圆车刀切削常用金属材料的单位切削力、单位切削功率工件材料单位切削功率/[KW/(mm3/s)]单位切削力/(N/mm2)实验条件名称牌号制造热处理状态硬度/HBS刀具几何参数切削用量范围钢45热轧或正火187196210-61962=15°=75°=0°前刀面带卷屑槽br1=0Vc=1.5~1.75m/sap=1~5mmf=0.1~0.5mm/r 调质(淬火高温回火)229230510-62305br1=0.1~0.15mm淬硬(淬火低温回火)44(HRC)264910-62649r01=-20°40Cr热轧或正火212196210-61962br1=0调质(淬火高温回火)285230510-62305r01=-20°br1=0.1~0.15mm灰铸铁HT200退火170111810-61118br1=0平前刀面,无卷屑槽Vc=1.17~1.42m/sap=2~10mmf=0.1~0.5mm/r 3.影响切削力的因素⑴工件材料的影响工件材料的强度、硬度越高,剪切强度τs越大,虽然切削厚度压缩比有所下降,但切削力总趋势还是增大的。

一、钻孔切削力和切削力矩计算

按照主轴转速1000rpm,进给速度0.1mm/转,钻穿1.8mm约需要时间1s。

切削力Ff

刀具材料:高速钢

加工方式:钻

公式:Ff=309*D*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)

计算结果= 293.839

切削力矩M

工件材料:灰铸铁(HB190)

刀具材料:高速钢

加工方式:钻

公式:M=0.21*D^(2)*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)

计算结果= 1.597

二、铣削切削力计算

铣削切削力计算类别:

工件材料:碳钢、青铜、铝合金、可锻铸铁等

刀具材料:高速钢

铣刀类型:端铣刀

公式:F=(Cp)*(ap)^(1.1)*(fz)^(0.80)*D^(-1.1)*B^(0.95)*z*(Kp) 参数:Cp = 294

参数:ap = 1.8

参数:fz = 0.5

参数:D = 8

参数:B = 8

参数:z = 4

参数:Kp = 0.75

计算结果= 707.914。

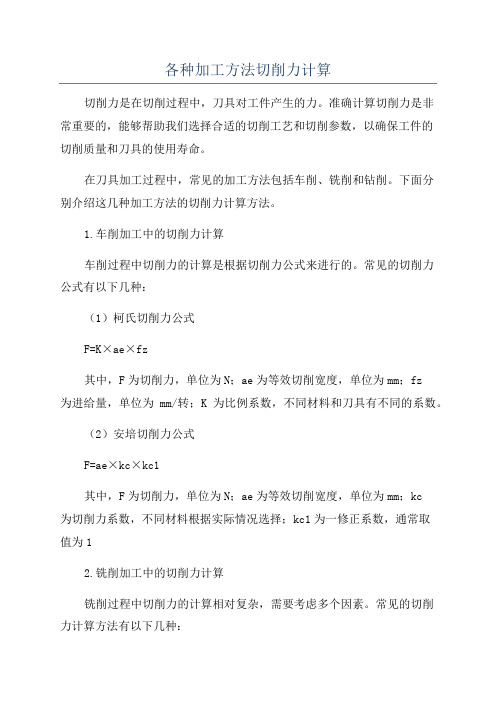

各种加工方法切削力计算切削力是在切削过程中,刀具对工件产生的力。

准确计算切削力是非常重要的,能够帮助我们选择合适的切削工艺和切削参数,以确保工件的切削质量和刀具的使用寿命。

在刀具加工过程中,常见的加工方法包括车削、铣削和钻削。

下面分别介绍这几种加工方法的切削力计算方法。

1.车削加工中的切削力计算车削过程中切削力的计算是根据切削力公式来进行的。

常见的切削力公式有以下几种:(1)柯氏切削力公式F=K×ae×fz其中,F为切削力,单位为N;ae为等效切削宽度,单位为mm;fz为进给量,单位为mm/转;K为比例系数,不同材料和刀具有不同的系数。

(2)安培切削力公式F=ae×kc×kc1其中,F为切削力,单位为N;ae为等效切削宽度,单位为mm;kc为切削力系数,不同材料根据实际情况选择;kc1为一修正系数,通常取值为12.铣削加工中的切削力计算铣削过程中切削力的计算相对复杂,需要考虑多个因素。

常见的切削力计算方法有以下几种:(1)柯氏切削力公式F=K×ae×ap其中,F为切削力,单位为N;ae为等效切削宽度,单位为mm;ap 为铣削深度,单位为mm;K为比例系数,不同材料和刀具有不同的系数。

(2)Johnson-Cook切削力公式F=A×(1+ln(sin(α))×(1-Tn))其中,F为切削力,单位为N;A为切削力系数,不同材料根据实际情况选择;α为铣削刀具入射角,单位为度;T为切削温度,单位为℃;n为切削力指数。

3.钻削加工中的切削力计算钻削过程中切削力的计算相对简单,常见的切削力计算方法有以下几种:(1)库珀切削力公式F=π×D×f×kc其中,F为切削力,单位为N;D为钻头直径,单位为mm;f为进给率,单位为mm/转;kc为切削力系数,不同材料根据实际情况选择。

(2)李氏切削力公式F=0.551×π×D×f×kc其中,F为切削力,单位为N;D为钻头直径,单位为mm;f为进给率,单位为mm/转;kc为切削力系数,不同材料根据实际情况选择。

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6) 式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm)。

已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc, K fpsf/(m m/r ) 0.10.150.20.250.30.350.40.450.5 0.6K fkc,K fps 1.181.111.061.0310.970.960.940.925 0.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力背向力进给力式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc 、 C fp 、 C ff————系数,可查表 2-1;x fc 、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff 指数,可查表 2-1。

K Fc 、 K Fp 、 K Ff---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d)(2-7)式中A D----- 切削面积( mm 2);a p ------ 背吃刀量( mm);f -------- 进给量( mm/r);h d------ 切削厚度( mm );b d------ 切削宽度( mm)。

已知单位切削力k c ,求主切削力F cF c=k c·a p·f=k c·h d·b d(2-8)式 2-8中的 k c是指f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数 K fkc,见表 2-3。

Λ2-ι车削时的切剛力&切削功率的计Ir公式表2-3进给量?对单位切削力或单位切削功率的修正系数KfkC, KfPS切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图 2-15 所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力 F nγ 和 F nα ;2. 作用在前、后刀面上的摩擦力 F fγ 和 F fα这些力的合力 F 称为切削合力,也称为总切削力。

假设我们使用直径为100mm的铣刀进行铣削,刀具转速为500rpm,切削深度为2mm,进给速度为50mm/min。

首先,我们需要了解铣刀的切削面积,这可以通过以下公式计算:

切削面积= π × (刀具直径/2)^2 ×切削深度

将给定的值代入公式中,我们可以得到:

切削面积= 3.14 × (100/2)^2 × 2 = 31400 mm^2

接下来,我们需要了解切削力与切削面积的关系。

通常,切削力与切削面积成正比,所以我们可以使用以下公式来计算切削力:

切削力= 常数×切削面积

其中,常数是一个经验值,它取决于刀具的材料、切削条件和工件材料。

在实际应用中,这个常数需要通过实验来确定。

假设常数为10N/mm^2,代入公式中,我们可以得到:

切削力= 10 × 31400 = 314000 N

所以,对于给定的铣削条件,铣削力大约为314000N。

切削力的经验公式目前,人们已经积累了大量的切削力实验数据,对于一般加工方法,如车削、孔加工和铣削等已建立起了可直接利用的经验公式。

测力实验的方法有单因素法和多因素法,通常采用单因素法。

即固定其它实验条件,在切削时分别改变背吃刀量ap和进给量f,并从测力仪上读出对应切削力数值,然后经过数据整理求出它们之间的函数关系式。

通过切削力实验建立的车削力实验公式,其一般形式为:注意:切削力实验公式是在特定的实验条件下求出来的。

在计算切削力时,如果切削条件与实验条件不符,需乘一个修正系数KF,它是包括了许多因素的修正系数乘积。

修正系数也是用实验方法求出。

三、单位切削力、切削功率和单位切削功率1、单位切削力p:是指切除单位切削层面积所产生的主切削力。

可用下式表示:上式表明,单位切削力p与进给量f有关,它随着进给量f增大而减小。

单位切削力p不受背吃刀量ap的影响。

单位切削力p可查手册,利用单位切削力P来计算主切削力Fz较为简易直观。

2、切削功率Pm:消耗在切削过程中的功率称为切削功率Pm(国标为Po)。

切削功率为力Fz和Fx所消耗的功率之和,因Fy方向没有位移,所以不消耗功率。

于是Pm=(FzVc+Fxnwf/1000)×10-3其中:Pm—切削功率(KW);Fz—切削力(N);Vc—切削速度(m/s);Fx—进给力(N);nw—工件转速(r/s);f—进给量(mm/s)。

式中等号右侧的第二项是消耗在进给运动中的功率,它占总功率5%左右,可以略去不计,于是Pm=FzVc×10-3按上式求得切削功率后,如要计算机床电动机的功率(PE)以便选择机床电动机时,还应考虑到机床传动效率。

PE≥Pm/ηm式中:ηm—机床的传动效率,一般取为0.75~0.85,大值适用于新机床,小值适用于旧机床。

3、单位切削功率Ps单位切削功率Ps是指单位时间内切除单位体积金属Zw所消耗的功率。

四、切削力的变化规律实践证明,切削力的影响因素很多,主要有工件材料、切削用量、刀具几何参数、刀具材料刀具磨损状态和切削液等。

锯片切削力与切削功率计算

引言

锯片的切削力和切削功率是评估锯片性能的重要指标。

准确地计算锯片的切削力和切削功率可以帮助我们选择合适的锯片,并确保安全高效的切割作业。

本文将介绍如何计算锯片的切削力和切削功率。

锯片切削力的计算方法

锯片在切削过程中会受到一定的切削力,这个切削力可以通过以下公式计算:

$$F = T \cdot v$$

其中,$F$ 表示切削力,$T$ 表示锯片的切削力系数,$v$ 表示锯片的进给速度。

锯片的切削力系数取决于材料的特性和切削条件,可以通过实验或查阅相关数据手册得到。

锯片切削功率的计算方法

锯片的切削功率可以通过以下公式计算:

$$P = F \cdot s \cdot n$$

其中,$P$ 表示切削功率,$F$ 表示切削力,$s$ 表示每齿切削深度,$n$ 表示锯片的转速。

每齿切削深度和锯片转速可以根据实际切割情况进行测量或根据操作手册提供的数据进行确定。

结论

锯片切削力和切削功率的准确计算对于选择合适的锯片和高效完成切割作业非常重要。

通过使用上述的公式,可以计算出锯片的切削力和切削功率,为正确选择锯片和优化切割过程提供参考。

请注意:以上计算方法仅为一般情况下的估算,具体的计算方法和参数应根据实际情况进行调整和验证。

切削力的经验公式:主切削力Fz一般是a p、f、v、γ0、kγ、λs、材料硬度和强度等参数的函数。

即:Fz=f(a p、f、v、γ0、kγ、λs、材料硬度和强度)在上述各参数中,a p和f对Fz的影响最大。

因此,先考虑这两参数来建立经验公式:⑴变a p,求Fz与a p的关系:已知:f=0.3mm/r,v=100m/min,γ0=15°,kγ=75°,λs=0°。

通过切削力实验测得如下数据:根据实验数据作出Fz与a p的关系曲线,如图所示。

从图中可以看出,Fz与a p成线性关系。

所以,Fz可表示成:Fz=C a p×a p当a p=1时,C a p=Fz=64所以,Fz可近似写成:Fz=64 a p p⑵变f,求Fz与f的关系:已知:a p=3mm,其它同⑴相同。

通过切削力实验测得如下数据:根据实测得的数据作出Fz 与f 之间的关系曲线,如下图所示。

从图中可以看出,Fz 与f 之间是非线性关系,即:z F Y f z f C F ⨯=为找出两者的关系,将上式用对数坐标表示,即得一条直线方程为:f Y C F z F f z lg lg lg +=当f=1时,C f =Fz=490而: z F Y = tg θ=0.84 (从对数坐标图中量出θ角值,计算tg θ得出0.84)所以有:84.0490f F z =⑶ 求Fz 与a p 、f 两者的关系:从关系式Fz = C a p ×a p 中,当取不同的f 值时,可以发现Fz 和f 的关系直线的斜率发生变化,所以C a p 是f 的函数。

则有:C a p = f (f )=Z F Y Cf所以:Fz = f (f )a p = Z F Y Cf ×a p下面求C 值:当f = 0.3时,Fz= Z F Y Cf ×a p =64 a p所以:C 1= 640.30.84 =176当a p =3时,Fz = Z F Y Cf ×a p = 490Z F Y f所以:C 2= 4903 =163故:C=(C 1+ C 2)/2=(176+163)/2=169.5所以有:Fz=169.5 a p ×f 0.84 (kg )除a p 和f 的变化对切削力有影响以外,其它参数的变化对切削力也有不同程度的影响,故必须加以考虑,即其它参数与实验条件不符时,采用修正系数KF z加以修正。

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff ------ 指数,可查表 2-1。

fcK Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h-------- 切削厚度( mm );db-------- 切削宽度( mm)。

d已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数 K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc, K fps切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图2-15所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力 F nγ和 F nα ;2. 作用在前、后刀面上的摩擦力F fγ和 F fα。

金属切削中的物理现象及基本规律(3)

二、切削力及其主要影响因素。

切削力是金属切削过程中的基本物理现象之一,是分析机

制工艺、设计机床、刀具、夹具时的主要技术参数。

(一)切削力的来源、切削分力

金属切削时,切削层及其加工表面上产生弹性和塑性变

形;同时工件与刀具之间的相对运动存在着摩擦力。

如图 2-15

所示,作用在刀具上的力有两部分组成:

1. 作用在前、后刀面上的变形抗力 F nγ和 F nα ;

2. 作用在前、后刀面上的摩擦力F fγ和 F fα。

这些力的合力F称为切削合力,也称为总切削力。

总切削力F可沿x,y,z方向分解为三个互相垂直的分力Fc、Fp、Ff,如图2-16所示。

主切削力Fc 总切削力F在主运动方向上的分力;背向力Fp 总切削力F在垂直于假定工作平面方向上的分力;进给力Ff 总切削力在进给运动方向上的分力。

车削时各分力的实用意义如下:

主切削力F c 作用于主运动方向,是计算机床主运动机构强度与刀杆、刀片强度及设计机床夹具、选择切削用量等的主要依据,也是消耗功率最多的切削力。

背向力F p 纵车外圆时,背向力F p不消耗功率,但它作用在工艺系统刚性最差的方向上,易使工件在水平面内变形,影响工件精度,并易引起振动。

F p是校验机床刚度的必要依据。

进给力F f 作用在机床的进给机构上,是校验进给机构强度的主要依据。

(二)切削力计算的经验公式

通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式

主切削力(2-4)

背向力(2-5)

进给力(2-6)

式中F c————主切削力(N);

F p————背向力(N);

F f————进给力(N);

C fc、C fp、C ff————系数,可查表2-1;

x fc、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff ------ 指数,可查表2-1。

K Fc、K Fp、K Ff ---- 修正系数,可查表2-5,表2-6。

2 .单位切削力

单位切削力是指单位切削面积上的主切削力,用kc表示,见表2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)

式中A D -------切削面积(mm 2);

a p ------- 背吃刀量(mm);

f - ------- 进给量(mm/r);

h d -------- 切削厚度(mm );

b d -------- 切削宽度(mm)。

已知单位切削力k c ,求主切削力F c

F c=k c·a p·f=k c·h d·b d (2-8)

式2-8中的k c是指f = 0.3mm/r 时的单位切削力,当实际进给量f大于或小于0.3mm /r时,需乘以修正系数K fkc,见表2-3。

表2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc,K fps

f /(mm/r) 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.6

K fkc, K fps 1.18 1.11 1.06 1.03 1 0.97 0.96 0.94 0.925 0.9

公差/值(tolerance/value)

基本尺寸(basic size)

偏差(deviation)

上/下偏差(upper/lower deviation)

配合/间隙配合/过盈配合/过渡配合(fit/clearance fit/interference fit/ transition fits)

单/双边公差(unilateral/bilateral tolerance)

标准/精度公差(standard/ precision tolerance)

基准/特征/点/线/平面/轴线(datum/feature/point/line/ plane/axis)

最大/小材料状态(M/LMC=maximum/least material condition)

理论正确尺寸(theoretical size )

基本尺寸(basic dimension)

直径/半径(diameter/radius)

直线度(straightness)

平面度(flatness)

圆度(circularity)

圆柱度(cylindricity)

线轮廓度(profile of a line)

面轮廓度(profile of a surface)

定向公差(orientation tolerance)

平行度(parallelism)

垂直度(perpendicularity)

倾斜度(角度) (angularity)

位置度(position)

对称度(symmetry)

同轴度(同心度) (concentricity)

圆跳动(circular runout)

全跳动(total runout)

坐标尺寸(coordinate dimensioning)

拔模斜度(draft angle)

分型线(parting line)

外圆角/内圆角拔模斜度(rounds/fillets draft) 肋材和尖角(rib and corner)

顶/测/端视图(top/side/ end view)。