单位切削层面切削力的表格.docx

- 格式:docx

- 大小:20.81 KB

- 文档页数:2

切削力与切削功率切削力与切削功率切削力与切削功率计算切削力及其分解、切削功率(1)切削力产生与切削力分解切削加工时,刀具作用下,被切削层金属、切屑和工件已加工表面金属都要产生弹性变形和塑性变形,这些变形所产生抗力分别作用前刀面和后刀面上:同时,切屑沿前刀面流出,刀具与工件之间有相对运动,还有摩擦力作用刀面和后刀面上。

这些作用刀具上合力就是总切削力F,简称切削力。

F受很多因素影响,,其大小和方向都是不固定。

便于分析切削力作用和测量切削力大小,常常将总切削力F分解为如图1-9所示三个互相垂直切削分力:1)切削力F c是总切削力主运动方向上分力。

,它垂直与基面,是切削力中最大一个切削分力。

其所消耗功率占总功率95%~99%。

它是计算机床动力,校核刀具、夹具强度与刚度主要依据之一。

2) 背向力F p是总切削力切削深度方向上分力。

它基面内,与进给运动方向垂直。

图1-9 切削力分解此力作用机床一夹具一工件一刀具系统刚度最弱方向上,容易引起振动与加工误差,它是设计和校验系统刚度和精度基本参数。

3) 进给力F f是总切削力进给运动方向上分力。

它基面内,与进给运动方向一致。

F f作用机床进给机构上,是计算和校验机床进给系统动力、强度及刚度主要依据之一。

由图1-9可知,总切削力F与三个切削分力之间关系为(1-1)(2)切削功率消耗切削过程中功率称为切削功率p m。

切削功率为切削力F c--和进给力F f所消耗功率之和,因背向力F p没有位移,不消耗功率。

切削功率(W)为(1-2)式中:F c—切削力(N)υc—切削速度(m/s)F f—进给力(N)υf—进给速度(mm/s)。

一般情况下,F f所消耗功率(约占p m1%~2%)远小于F c所消耗功率,,式(1-2)可简化为(1-3)按上式求P m后,如要计算机床电动机功率P E,还应将P m除以机床传动效率ηm(一般取ηm=0.75~0.85),即(1-4)2.切削分力经验公式目前,生产中计算切削分力经验公式可分为两类:一类是按单位切削力进行计算。

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力.1 .指数公式主切削力(2—4)背向力(2—5)进给力(2—6)式中F c --——主切削力( N);F p --——背向力( N);F f————进给力( N);C fc、 C fp、 C ff -—-—系数,可查表 2—1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff--—-—- 指数,可查表 2—1。

K Fc、 K Fp、 K Ff--——修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2—2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d)(2-7)式中A D——-———-切削面积( mm 2);a p—--——-—背吃刀量( mm);f - -—---——进给量( mm/r);h d -----—-—切削厚度( mm );b d -——-—-——切削宽度( mm).已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2—8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0。

3mm /r时,需乘以修正系数 K fkc,见表 2—3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc, K fpsf /(mm/r ) 0。

10.150.20.250.30.350。

40.450.5 0。

6K fkc,K fps 1.181.111.061.0310.970.960。

940.925 0.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力 (2-4)背向力 (2-5)进给力 (2-6)式中 F c ————主切削力( N);F p ———— 背向力( N);F f ———— 进给力( N);C fc 、 C fp 、 C ff ———— 系数,可查表 2-1;x、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff ------ 指数,可查表 2-1。

fcK Fc 、 K Fp 、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中 A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h-------- 切削厚度( mm );db-------- 切削宽度( mm)。

d已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f= 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数 K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc , K fpsf /(mm/r)0.10.15 0.2 0.250.30.350.40.45 0.5 0.6K fkc , K fps1.181.111.061.031 0.970.960.940.9250.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削力计算得经验公式通过试验得方法,测出各种影响因素变化时得切削力数据,加以处理得到得反映各因素与切削力关系得表达式,称为切削力计算得经验公式。

在实际中使用切削力得经验公式有两种:一就是指数公式,二就是单位切削力。

1。

指数公式主切削力 (2—4)背向力 (2—5)进给力 (2-6)式中Fc————主切削力( N);Fp————背向力( N);F f————进给力( N);C fc、 C fp、 Cff————系数,可查表 2—1;x fc、yfc、nfc、xfp、 y fp、nfp、 xff、 y ff、n ff -——--—指数,可查表2-1。

KFc、KFp、 K Ff --——修正系数,可查表2-5,表 2—6。

2 。

单位切削力单位切削力就是指单位切削面积上得主切削力,用kc表示,见表2-2。

kc=Fc/A d=Fc/(ap·f)=Fc/(b d·hd) (2-7) 式中A D——---—-切削面积( mm 2);a p ---—-—-背吃刀量( mm);f —————---进给量( mm/r);h d—-—----—切削厚度( mm );b d-—--—--—切削宽度( mm)。

已知单位切削力 k c,求主切削力 F cFc=k c·a p·f=kc·hd·b d (2-8)式 2—8中得 k c就是指f = 0.3mm/r 时得单位切削力,当实际进给量f大于或小于 0。

3mm /r时,需乘以修正系数 K fkc,见表 2—3、表2-3 进给量?对单位切削力或单位切削功率得修正系数 K fkc, Kfps切削力得来源、切削分力金属切削时,切削层及其加工表面上产生弹性与塑性变形;同时工件与刀具之间得相对运动存在着摩擦力。

如图2—15所示,作用在刀具上得力有两部分组成:1、作用在前、后刀面上得变形抗力 F nγ与Fnα;2. 作用在前、后刀面上得摩擦力F fγ与 F fα。

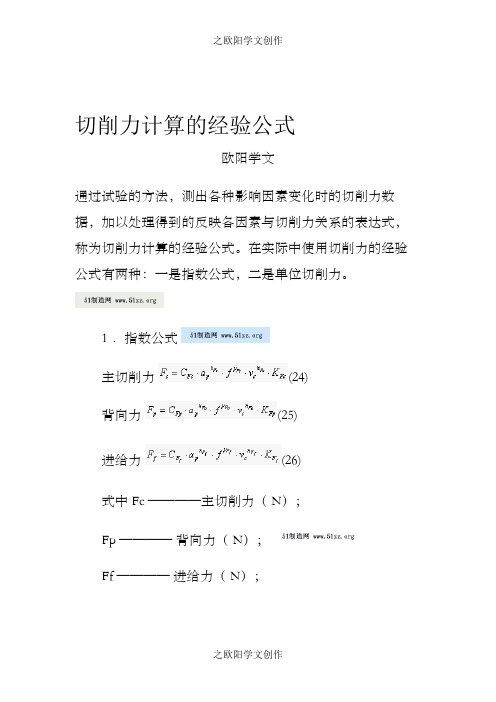

切削力计算的经验公式欧阳学文通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(24)背向力(25)进给力(26)式中 Fc ————主切削力( N);Fp ————背向力( N);Ff ————进给力( N);Cfc 、 Cfp 、 Cff ————系数,可查表 21;xfc 、 yfc、 nfc、 xfp、 yfp、 nfp、 xff、 yff、 nff 指数,可查表 21。

KFc 、 KFp 、 KFf 修正系数,可查表 25,表 26。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 22。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (27)式中 AD 切削面积( mm 2);ap 背吃刀量( mm);f 进给量( mm/r);hd 切削厚度( mm );bd 切削宽度( mm)。

已知单位切削力 kc ,求主切削力 FcFc=kc·ap·f=kc·hd·bd (28)式 28中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数Kfkc,见表 23。

表 23 进给量?对单位切削力或单位切削功率的修正系数Kfkc, Kfps0.2 0.25 0.3 0.350.4切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图215所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力Fnγ 和Fnα ;2. 作用在前、后刀面上的摩擦力Ffγ 和Ffα 。

这些力的合力 F称为切削合力,也称为总切削力。

机械加⼯切削全参数表机械加⼯切削全参数表 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】常⽤材料机械加⼯切削参数推荐表共 26 页2015年9⽉⽬录1 切削⽤量选定原则选择机械加⼯切削⽤量就是指具体确定切削⼯序的切削深度、进给量、切削速度及⼑具耐⽤度。

选择切削⽤量时,要综合考虑⽣产率、加⼯质量和加⼯成本。

从切削加⼯⽣产率考虑:切削深度、进给量、切削速度中任何⼀个参数增加⼀倍,都可提⾼⽣产率⼀倍。

从⼑具耐⽤度考虑:应⾸先采⽤最⼤的切削深度,再选⽤⼤的进给量,然后根据确定的⼑具耐⽤度选择切削速度。

从加⼯质量考虑:精加⼯时,采⽤较⼩的切削深度和进给量,采⽤较⾼的切削速度。

2 车削加⼯切削参数推荐表车削要素切削速度v:⼯件旋转的线速度,单位为m/min。

进给量f:⼯件每旋转⼀周,⼯件与⼑具相对位移量,单位为mm/r。

切削深度a:垂直于进给运动⽅向测量的切削层横截⾯尺⼨,单位为pmm。

Ra :以轮廓算术平均偏差评定的表⾯粗糙度参数,单位为µm。

d:⼯件直径,单位为mm。

w外圆车削⽰意图内圆车削⽰意图切削速度与转速关系:3.3181000nddnv ==π m/mindvd v n 3.3181000==π r/min v :切削速度,⼯件旋转的线速度,单位为m/min 。

n :⼯件的转速,单位为r/min 。

d :⼯件观察点直径,单位为mm 。

车削参数45钢热轧状态(硬度:187HB )外圆车削45钢热轧状态(硬度:187HB )内圆车削45钢调质状态(硬度:28~32HRC)外圆车削32HRC)内圆车削45钢调质状态(硬度:28~40Cr钢热轧状态(硬度:212HB)外圆车削40Cr钢热轧状态(硬度:212HB)内圆车削40Cr钢调质状态(硬度:28~32HRC)外圆车削28~32HRC)内圆车削40Cr钢调质状态(硬度:H62硬化状态(硬度:164HB)外圆车削H62硬化状态(硬度:164HB)内圆车削2A12-T4固溶处理并时效状态(硬度:105HB)外圆车削2A12-T4固溶处理并时效状态(硬度:105HB)内圆车削TC4固溶处理并时效状态(硬度:320~380HB)外圆车削380HB)内圆车削TC4固溶处理并时效状态(硬度:320~3 铣削加⼯切削参数推荐表铣削要素铣削速度v :铣⼑旋转运动的线速度,单位为m/min 。

公式工件材料45号刚CPz300Cpy243刀具参数刀具几何角度90Cpx339切削用量速度100米/分钟切削量 2.5mm每转进给0.1mm/转主切削力Pz径向切削力Py轴向切削力PxPz=67Py=35Px=42修正KMPZ=0.95KMPY=0.82KMPX=0.87KQPZ=0.89KQPY=0.50KQPX= 1.17KRPZ=0.95KRPY=0.85KRPX=0.85KCPZ= 1.00KCPY= 1.50KCPX=0.75修正后Pz=53.76Py=18.38Px=27.46机床的最大转矩T≥64.51.35NM=35.7/0.6952可靠,运转应平稳、准名称定义公式前角可转位刀具的前角等于刀片与刀杆在正交平面中的前角的代数和g0刀具=g0刀片+g0刀杆后角可转位刀具的后角等于刀片在正交平面中的后角与刀杆在正交平面中的前角之差a0刀具=a0刀片-g0刀杆刃倾角可转位刀具的刃倾角等于刀片刃倾角与刀杆刃倾角的代数和l s刀具=l s刀片+l s刀杆主偏角可转位刀具的主偏角是由刀杆自身的主偏角决定的K r刀具=K r刀杆表2T≥64.73NM(45/0.6952)(原大隈系统.6952),并且在机床达到最大转矩时传动系统应稳、准确。